(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫПАРИВАНИЯ

- , . 1 - -- -Изобретение относится к способам автоматического регулирования процесса выпаривания в выпарных аппаратах пле.ночного типа, например, в производстве белково-витаминного концентрата и может быть использовано в химической, микробиологической и пищевой промышленности.

Известен способ автоматического регулирования процесса полного испарения жидкого однородного продукта путем изменения подачи тепла в подогреватель в зависимости от температуры и плотности продукта и на выходе подогревателя 1. Недостатком известного способа является невозможность его применения при вы- паривании растворов, плотность которых изменяется незначительно при изменении концентрации.

Наиболее близким по технической сущности к изобретению является способ автоматического регулирования процесса выпаривания путем изменения подачи греюш,его;пара в зависимости от давления в аппарате 2.

Недостатком известного способа является то, что он не обеспечивает стабильно гр процесса кипения, приводит к разрушению

теплоотдающей поверхности из-за чрезмерного повышения ее температуры и накипеобразованию на стенках труб.

При увеличении температуры распределительного устройства из-за увеличения

5 температуры исходного раствора и других факторов происходит термическая деформация распределительного устройства, приводящая к сужению щели и, следовательно, к уменьшению толщины пленки. Уменьше д ние толщины пленки при неизменном тепловом потоке может привести к кризису кипения, т. е. к полному испарению пленки

- и оголению теплоотдающей поверхности. Если в момент кризиса не снизить тепловой поток, то это может привести к разруше15 нию теплоотдающей поверхности из-за чрезмерного повышения ее температуры. Кроме того, при полном высыхании пленки, на стенках труб откладывается слой накипи, что приводит к забивке труб и выведению выпарного аппарата из строя.

20

Цель изобретения -стабилизация процесса кипения и повышение надежности работы выпарного аппарата.

Цель достигается тем, что расход греющего пара корректируют по величине термической деформации распределительного устройства; при этом термическую деформацию определяют по температуре распределительного устройства.

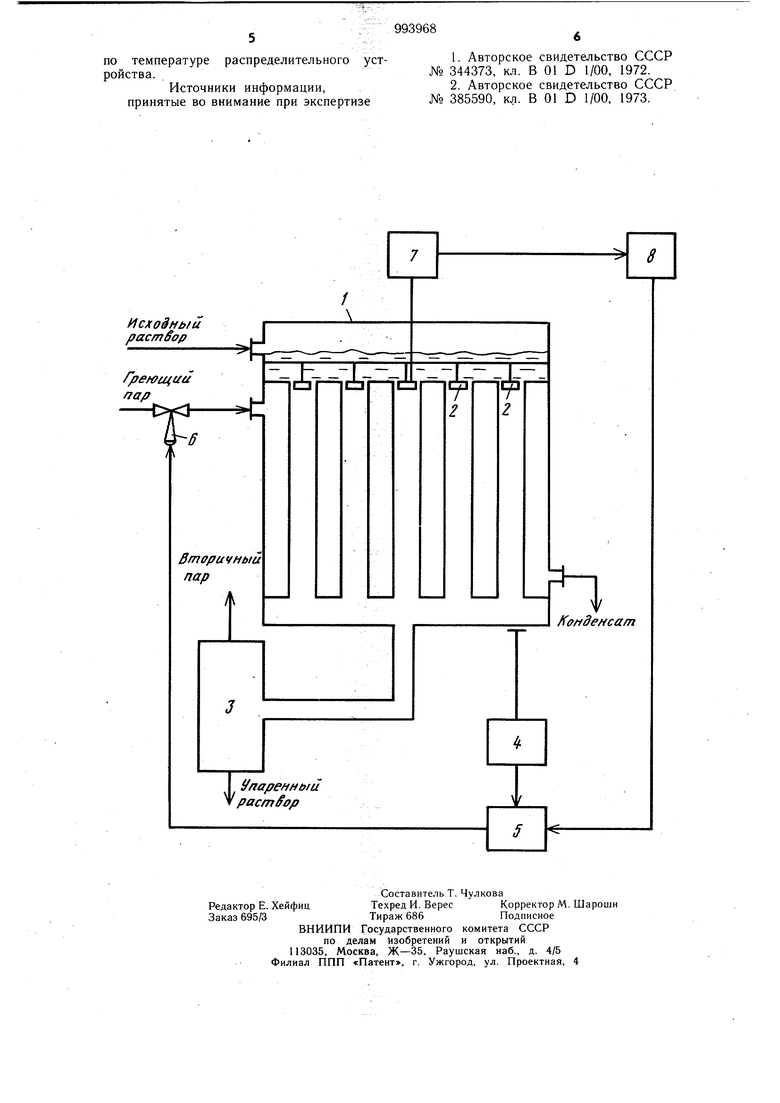

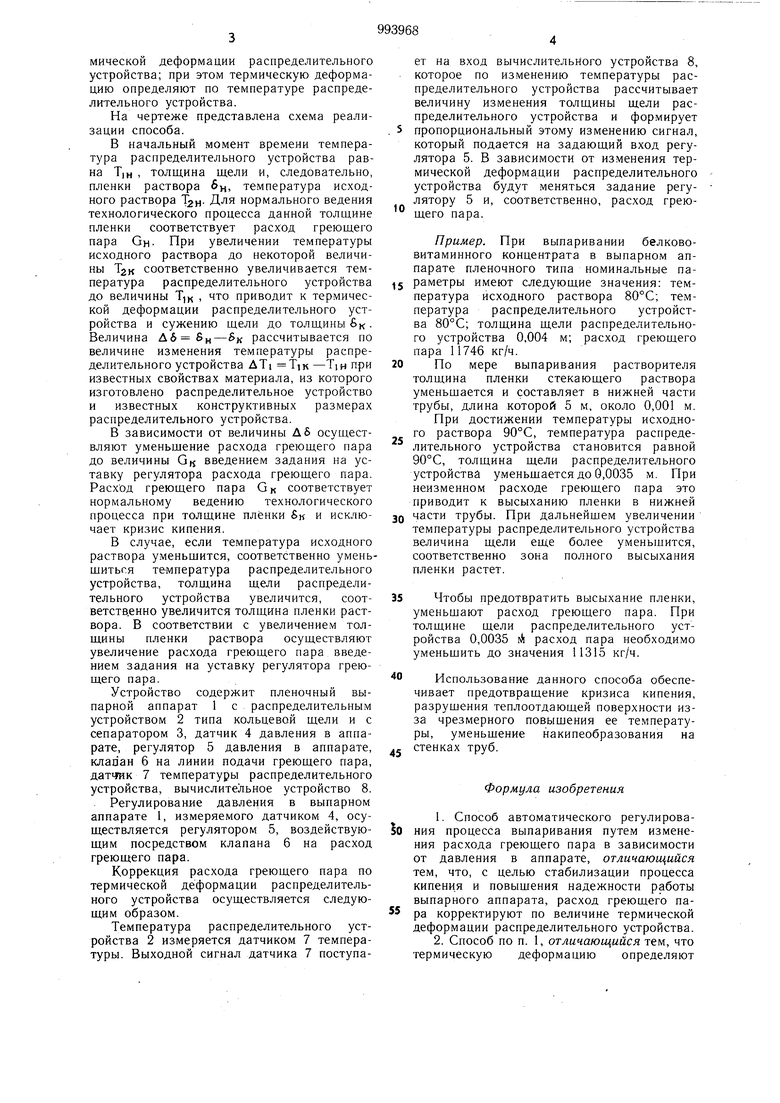

На чертеже представлена схема реализации способа.

В начальный момент времени температура распределительного устройства равна TjH , толщина щели и, следовательно, пленки раствора температура исходного раствора Д-1я нормального ведения технологического процесса данной толщине пленки соответствует расход греющего пара GH. При увеличении температуры исходного раствора до некоторой величины Тзк соответственно увеличивается температура распределительного устройства до величины Т,, , что приводит к термической деформации распределительного устройства и сужению щели до толщины SK. Величина рассчитывается по величине изменения температуры распределительного устройства ATi TIK -TIH при известных свойствах материала, из которого изготовлено распределительное устройство и известных конструктивных размерах распределительного устройства.

В зависимости от величины А 6 осуществляют уменьщение расхода греющего пара до величины G введением задания на уставку регулятора расхода греющего пара. Расход греющего пара GK соответствует нормальному ведению технологического процесса при толщине плёнки SK и исключает кризис кипения.

В случае, если температура исходного раствора уменьщится, соответственно уменьшиться те-мпература распределительного устройства, толщина щели распределительного устройства увеличится, соответственно увеличится толщина пленки раствора. В соответствии с увеличением толщины пленки раствора осуществляют увеличение расхода греющего пара введением задания на уставку регулятора греющего пара.

Устройство содержит пленочный выпарной аппарат 1 с распределительным устройством 2 типа кольцевой щели и с сепаратором 3, датчик 4 давления в аппарате, регулятор 5 давления в аппарате, клапан 6 на линии подачи греющего пара, дат1тк 7 температуры распределительного устройства, вычислительное устройство 8.

Регулирование давления в выпарном аппарате 1, измеряемого датчиком 4, осуществляется регулятором 5, воздействующим посредством клапана 6 на расход греющего пара.

Коррекция расхода греющего пара по термической деформации распределительного устройства осуществляется следующим образом.

Температура распределительного устройства 2 измеряется датчиком 7 температуры. Выходной сигнал датчика 7 поступает на вход вычислительного устройства 8, которое по изменению температуры распределительного устройства рассчитывает величину изменения толщины щели распределительного устройства и формирует пропорциональный этому изменению сигнал, который подается на задающий вход регулятора 5. В зависимости от изменения термической деформации распределительного устройства будут меняться задание регулятору 5 и, соответственно, расход греющего пара.

Пример. При выпаривании белкововитаминного концентрата в выпарном аппарате пленочного типа номинальные па5 раметры имеют следующие значения: температура исходного раствора 80°С; температура распределительного устройства 80°С; толщина щели распределительного устройства 0,004 м; расход греющего пара 11746 кг/ч.

0 По мере выпаривания растворителя толщина пленки стекающего раствора уменьшается и составляет в нижней части трубы, длина которой 5 м, около 0,001 м. При достижении температуры исходного раствора 90°С, температура распределительного устройства становится равной 90°С, толщина щели распределительного устройства уменьшается до 0,0035 м. При неизменном расходе греющего пара это приводит к высыханию пленки в нижней

0 части трубы. При дальнейшем увеличении температуры распределительного устройства величина щели еще более уменьшится, соответственно зона полного высыхания пленки растет.

5 Чтобы предотвратить высыхание пленки, уменьшают расход греющего пара. При толщине щели распределительного устройства 0,0035 гА расход пара необходимо уменьшить до значения 11315 кг/ч.

Использование данного способа обеспечивает предотвращение кризиса кипения, разрушения теплоотдающей поверхности изза чрезмерного повыщения ее температуры, уменьшение накипеобразования на

j стенках труб.

Формула изобретения

1.Способ автоматического регулирования процесса выпаривания путем изменения расхода греющего пара в зависимости от давления в аппарате, отличающийся тем, что, с целью стабилизации процесса кипенця и повышения надежности работы выпарного аппарата, расход греющего пара корректируют по величине термической деформации распределительного устройства.

2.Способ по п. 1, отличающийся тем, что термическую деформацию определяют

по температуре распределительного устройства.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 344373, кл. В 01 D 1/00, 1972.

2.Авторское свидетельство СССР № 385590, кл. В 01 D 1/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом выпаривания | 1982 |

|

SU1018662A1 |

| Способ автоматического управленияМНОгОКОРпуСНОй ВыпАРНОй уСТАНОВКОйбЕз пРОМЕжуТОчНОгО пАРООТбОРА | 1979 |

|

SU798217A1 |

| Способ управления процессом упаривания растворов в многокорпусной установке | 1981 |

|

SU982705A1 |

| Аппарат для выпаривания жидкостей | 1976 |

|

SU906586A1 |

| СПОСОБ ВЫПАРИВАНИЯ ЖИДКИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2183978C1 |

| Способ автоматического управления работой выпарной установки | 1972 |

|

SU446282A1 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКОЙ С ПЕРВЫМ КОРПУСОМ С ЕСТЕСТВЕННОЙ ЦИРКУЛЯЦИЕЙ | 2010 |

|

RU2455673C1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОЧНОГО СЫРЬЯ | 2023 |

|

RU2814720C1 |

| Способ управления процессом выпаривания щелока | 1987 |

|

SU1593677A1 |

| Способ автоматического управления процессом выпаривания | 1982 |

|

SU1037923A1 |

-$

Исходный pacmSop

Греющий

|C3r |cfii idiij vcn ira пар

Авторы

Даты

1983-02-07—Публикация

1981-08-03—Подача