Изобретение относится к технике получения кормовых минеральных добавок, в частности кормового дикальций фосфата. Известен способ получения кормово го фосфата кальция прямой реакцией предварительно нагретой фосфорной кислоты с предварительно нагретой водной суспензией тонкоразмолотого карбоната кальция в трубчатом реакто ре. За счет тепла реакции происходит мгновенное вскипание, вода интен 1сивно испаряется, в результате чего из реактора выходят сухие мелкодисперсные частицы дикальцийфосфата t11 Недостатком способа является низкое качество готового продукта из-за его высокой кислотности, так как в указанных условиях не весь -иарбонат кальция успевает прореагировать, и в продукте остается свободная фосфор ная кислота и монокальцийфосфат. Кро ме того, приходится трико измельчать весь исходный известняк, что приводит к увеличению энергетических затрат и усложнению схемы. Однако даже тонкое измельчение известняка не решает вопрос качества продукта, так как при достижении рН реакция прекращается из-за шламования зерен карбоната гелеобразным дикальцийфосфатом. Наиболее близок к предлагаемому по технической сущности и достигаемому эффекту способ получения кормового дикальцийфрсфата путем смешения размолотого мела или известняка с концентрированной фосфорной кислотой с добавлением в реакционную смесь оборотной воднрй суспензии дикальций фосфата концентрацией 650-750 г/л при 55-60 С. Полученную смесь выдерживают в течение-2 ч с целью дозрева ния массы, а затем продукт сушат, При этом создаются относительно благоприятные условия для взаимодействия известняка с кислотой за счет бо лее оптимальных условий кристаллизации дикальцийфосфата на затравочных частицах 23. Однако в готовом продукте содержится свободная фосфорная кислота (3-6 P-J.O5 свобод.) и-до 10;g моно кальцийфосфата. Кроме того, для увеличения степени разложения известняка и возможного снижения кислотное ти массу с влажностью до kQ% приходится выдерживать значительное время, что приводит к снижению производительности процесса. Цель изобретения - улучшение качества продукта путем снижения кислотности и. повышение производительности процесса. Поставленная цель достигается тем, что согласно способу, включающему смешение в присутствии оборотной суспензии дикальцийфосфата с последующим дозреванием и сушкой продукта, 5-10 всего вводимого в процесс известняка в виде частиц с размером O-tO мкм предварительно вводят в оборотную суспензию дикальцийфосфата, при i этом соотношение дикальцийфрсфата и известняка в суспензии поддержива-т ется с пределах 1:(0,5-2), а дозировка суспензии осуществляется в таком количестве. Чтобы влажность реакционной массы составляла 20-3,0, суспензию оборртного дикальцийфосфата и мелкодисперсного карбоната кальция вводят в смеситель через 2-Ц мин после начала смешения исходных реагентов - фосфорной кислоты и известняка.Таким образом, разложение известняка фосфорной кислотой происходит более полно и быстрее и удается избежать гидролиз дикальцийфосфата. В результате этого улучшается качест во готового продукта, так как содержание монокальцийфрсфата в нем умень-1 шается с 10 до 1-3 и свободная кис- , лотность падает до 0,5-2| . Про-, изводительность процесса за счет уменьшения времени выдерживания увеличивается на 3-10. Качество продукта, т.е. содержание в нем свободной фосфорной кислоты и монокальцийфосфата, а также производительность процесса зависят, в первую очередь, от скорости и полноты разложения карбоната кальция. Известняк при введении в раствор фосфорнрй кислоты вначале полностью растворяет и образует монокальцийфосфат. В слабокислой среде при постепенной нейтрализации фосфорной кислоты монркальцийфосфат инконгруэнтно разлагается -с образованием дикальцийфосфата и фосфорной кислоты по реакции са(Н2.р04)2 :; :санрад+%р04. Кроме того монокальцийфосфат, реагируя с новыми порциями карбоната кальция, также образует дикальцийфосфат по реакции ( )2.2СаНР04-+СО +Н,0.

По условиям равновесия в системе CaO-Bj O -HoP жидкая фаза не должа содержать фосфатных ионов (%РОф). Избежать присутствия ионов ( практически не удается из-за кинетических особенностей процесса. Основ /ными факторами, определяющими скорость процесса на его завершающей стадии, являются образование непроницаемой корки из кристаллов дикальцийфосфата на зернах известняка, а также малая химическая активность жидкой фазы.

Для увеличения скорости процесса требуется тонкое измельчение карбоната. Природные известняки от меловидных до мраморовидных пород обладают различной плотностью Более плотные разновидности требуют для своего разложения более тонкого измельмения (до 75-60 мкм), менее плотные породы измельчают до величины частиц 100-75 мкм. Однако при одностадийном проведении процесса после нейтрализации фосфорной кислоты рН ,О разложение карбоната резко замедляется из-за шЛамованил зе-. рен известняка выделящимся дикальцийфосфатом.

Если подвергнуть исходный молотый известняк воздушной сепарации, то его можно отделить в виде частиц с размером 0-ЦО мкм (т.е. частиц максимальный размер которых не превышает ЦО мкм). При водной абсорбции этих пылевидных частиц в аппаратах пенного режима образуется суспензия, которую смешивают с оборотной суспензией дикальцийфосфата. В образовавшейся смеси рН жидкой фазы составляет 7-8, что полностью предотвращает гидролиз дикальцийфосфата в монокальцийфосфат и фосфорную кислоту .

Так как первоначальное смешение исходной фосфорной кислоты с известняком происходит при 5-10%-ном недостатке карбоната, т.е. избытке фосфорной кислоты, то за 2-k мин карбонат полностью разлагается и рК среды достигает 3-3.5. Именно в этот мо мент в реакционную смесь целесообразно вводить суспензию дикальцийфосфата и мелкодисперсного известняка. При этом влажность массы доводят до 20-30% и в кидкой фазе растворяется монокальцийфосфат. Реакция между монокальций фосфат ом и мелкодисперсным карбонатом кальция происходит в оптимальных условиях, образовавшийся дикальцийфосфат выделяется в виде изометрических кристаллов, а не в виде геля и не шламует зерен карбоната . В результате этого реакция р зложения идет до конца и в продукте практически отсутствуют свободная фосфорная кислота и монокальцийфосфат.

Пример. 100 вес. ч. (« лотого изв встняка, содержащего 96 основного вещества, разделяют в систе.ме воздушно-проходной сепарации. С отходящим воздухом уносится 5% исходного количества известняка в виде пылевидной фракции, содержащей частицы размером мкм. Остальные 95% известняка с размером частиц от kO до 200 мкм ( вес. ч. поступают в двухвальный шнек-смеситель , разделенный на две реакционные зоны. В первой зоне происходит смешение известняка с 129,7 вес. ч. фосфорной кислоты, содержащей 523; (б7 ,k вес. ч. J. В первой зоне время пребывания массы составляет 2 мин. За это время реакция п ютекает на . 90% ив газовую фазу выделяется 33,8 вес. ч. СО и 5,2 вес. ч. воды. Далее масса передается во вторую зону смесителя, куда подают 22 вес. смеси, суспензий, полученной при воднбй абсорбции известняка (пылеуноса) из системы воздушно-проходной сепарации и дикальцийфосфата из отходящих газов СУШИЛКИ. Отношение -«СаСоэ гСаНРО в смеси суспензий соетавляет 1:0,5. После добавления этой смеси суспензий, содержащей 4,8 вес. ч. СаСС, т.е. 5% исходного, и 2,5 вес. ч. дикальцийфосфата, влажность массы во второй зоню смесителя составляет 201, а рН . Время перемешивания в этой зоне равно 3 мин. В газовую фазу выделяется 2,1 вес. ч. углекислого газа и 6 вес. ч. воды.

Из смесителя 199,6 вес. ч. массы поступает в дозреватель, где она находится при в течение 1,5 ч. При этом испаряется 6 вес. ч. воды и в сушилку поступает 193,6 вес. ч. влажной массы. В сушильном барабане при 500 С испаряется ,8 вес. ч. воды и уносится с отходящими газами 5,1 вес. ч. пылевидного дикальцийфосфата Всего образуется l40,7 18ес.ч воды и уносится с отходящими газами 5,1 вес. ч. пылевидного дикальций5фосфата. Всего образуется Й0,7 вес продукта, имеющего следующий состав , %: . общ. .47,1 .(б, своб.0,8 Монокальций- фосфат рН продукта составляет Пример2. В первую зону дву вального шнека-смесителя подают 90 вес. ч. (90 от обцего количества) молотого известняка с размером частим jQ-ZOO мкм и вес, ч. по фосфорной кислоты. Через мин суспензия перетекает во вторую зону смесителя, куда подаетс 60,6 вес. ц. смеси суспензии извес няка и дикальцийфосфата с мольным соотношением СаСОз:СаНР04. 1:2. Со смесью суспензий во вторую зону реа тора поступает 10 вес. ч. (10% исхо ного) известняка с размером частиц мкм. Во время пребывания реакционной массы в смесителе из нее.выделяется в газовую фазу 41,8 вес. ч. углекис лого газа и И вес. ч. воды. Влаж. ноеть массы в конце пребывания в см сителе составляет 30, а рН . По ле смесителя реакционная масса выдерживается в дозревателе 60 мин пр 70С, где из нее испаряется 8 вес. воды. Затем масса досушивается в су шилке до влажности 25%. При этом ис паряется 95,7 вес. ч. воды и образуется 138, 7 вес. ч. продукта, имею щего следующий состав, . ,3 общ. Pj Og-ycB. ,2 своб. 1,01 МонокальЦийфосфат2,1 рН продукта составляет 5,0. 7 ПримерЗ. В двухсекционный двухзальный шнек-смеситель подают 92 вес. ч. (Э2% от общего количества, вводимого в процесс) молотого известняка с размером частиц свыше ЦО мкм и 13,8 вес. ч. фосфорной кислоты, содержащей 50% %0. Время пребывания суспензии в первой зоне шнека смесителя составляет 3 мин, после чего пульпа перетекает во вторую зону смесителя, куда подается А5,1 вес. ч; i смеси суспензии известняка и дикальЦийфосфата с мольным соотношением CaCO :СаНРО 1:1. Смесь суспензии содержит 8 вес. ч. известняка с размером часТиц менее 0 мкм, (8ig исходного) 8 вес. ч. дикальцийфосфата и 29,1 вес. ч. воды. В смесителе происходит нейтрализация фосфорной кислоты известняком. В газовую фазу выделяется ,2 вес. ч. углекислого газа и 12,2 вес. ч. воды. В результате этого из смесителя выходит 217,5 вес. ч. массы с влажностью 26,8% и рН 5,2. В дозревателе масса выдерживается в течение 70 мин при . Из нее выделяется 12 вес. ч. воды, .после чего она поступает в сушилку, где испаряется 68,1 вес. ч. воды и образуется 137, вес. ч. продукта, имеющего следующий состав, % ,0 общ. 7,3 PrjiO уев. ; 1,1 своб. Монокальцийфосфат1,9 Вода 2, . рН продукта составляет 5,0. Обоснование выбранных параметров приведено в таблице. Экономический эффект от использования предлагаемого способа на ЧирЮртовском заводе фосфорных солей соетавит 1097, тыс. руб при производиельности 65,72 тыс. т/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2514306C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ ФОСФАТНОЙ РУДЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2634936C2 |

| Способ переработки фосфатного сырья | 2023 |

|

RU2801382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАЛЬЦИЙФОСФАТА | 2011 |

|

RU2467988C1 |

| Способ управления процессом получения кормового преципитата | 1980 |

|

SU927747A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ УДОБРЕНИЙ | 1998 |

|

RU2131404C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ФОСФОРНУЮ КИСЛОТУ, НА ФОСФАТЫ КАЛЬЦИЯ | 2007 |

|

RU2325322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТАТЕЛЬНОЙ ДОБАВКИ ДЛЯ ЖИВОТНЫХ (ВАРИАНТЫ) И ПИТАТЕЛЬНАЯ ДОБАВКА ДЛЯ ЖИВОТНЫХ | 2006 |

|

RU2400104C2 |

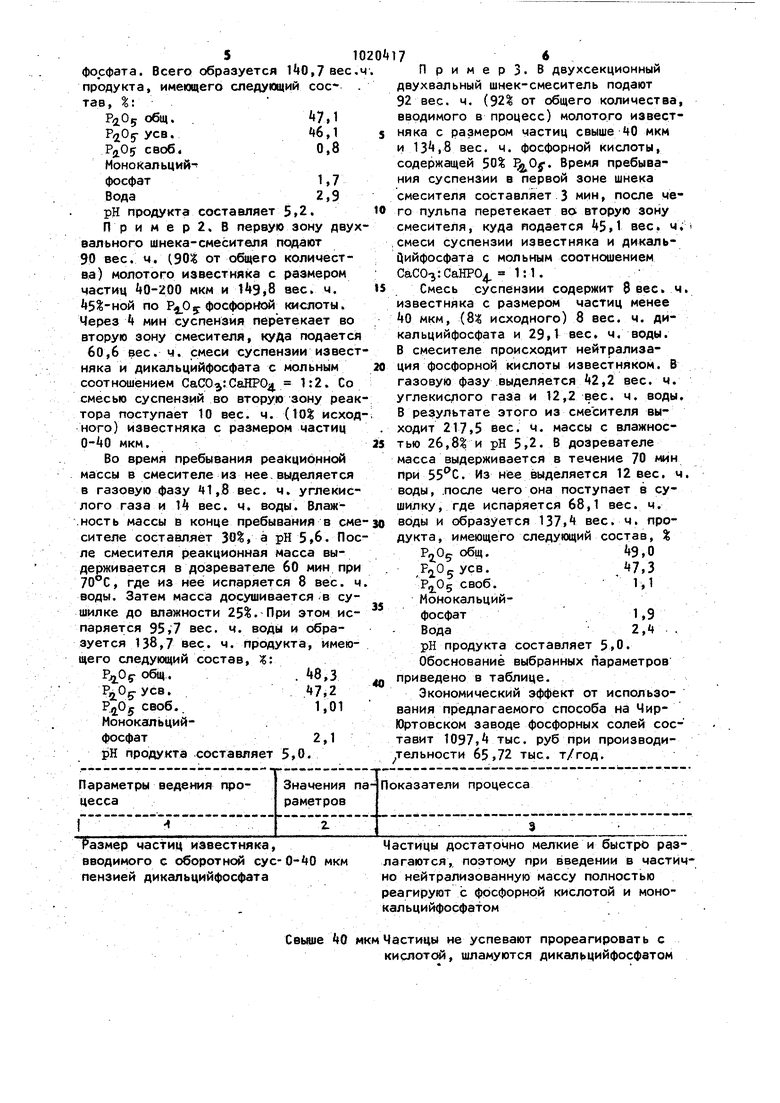

Размер частиц известняка, вводимого с оборотной сус-0-40 мкм пензией дикальцийфосфата

Свьвие (О мкм Частицы не успевают прореагировать с

Частицы достаточно мелкие и быстро разлагаются, поэтому при введении в частично нейтрализованную массу полностью реагируют с фосфорной кислотой и монокальцийфосфатомкислотой, шламуются дикальцийфосфатом

| t | |||

| СПОСОБ ВЫРАБОТКИ ТОМАТНОГО СОУСА "ЭКЗОТИКА" | 2012 |

|

RU2512099C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения дикальцийфосфата | 1975 |

|

SU597663A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-30—Публикация

1982-04-02—Подача