2.Устройство для исследования потока измельчаемого материала в дробилке с бункером для сбора измельчаемого материала, включающее . пробоотборник с емкостью для отбора проб и регистрирующую аппаратуру о т л и ч а ю щ е е с я тем,.что,

с целью повышения эффективности исследования потока, оно снабжено системой автоматического управления процессом отбора проб, а пробоотборник выполнен в виде выгрузного патрубка прямоугольного сечения, связанного входной, частью патрубка с выходным окном дробилки и снабженного вертикальными продольными перегородками, выходная часть патрубка выполнена в виде секционной насадки возвратно-поступательного движения и связана через эластичный рукав с емкостью для отбора проб и через общую направляющую и смежную стенку - с дополнительной насадкой, связанной в свою очередь через другой эластичный рукав с бункером для сбора измельченного материала, причем каждая емкость для отбора проб снабжена датчиком давления, соединенным с регистрирующей аппаратурой , и системой автоматического управления процессом.отбора, проб.

3,Устройство по п. 2, отличающееся тем, что система

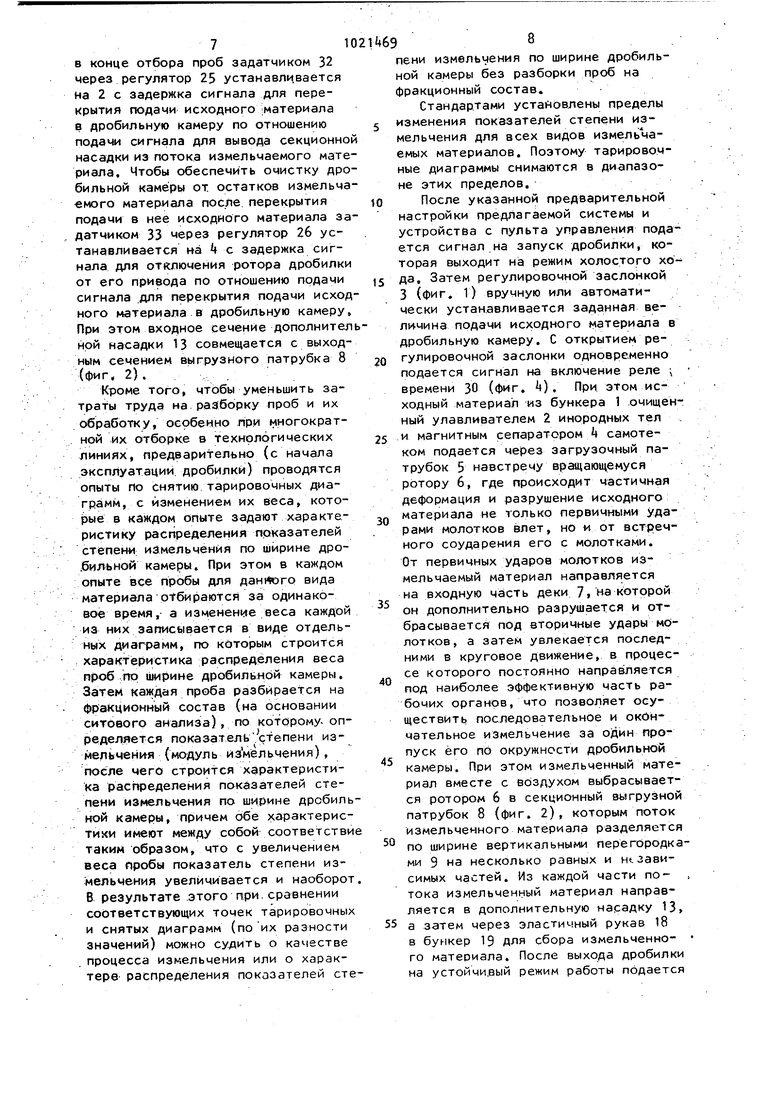

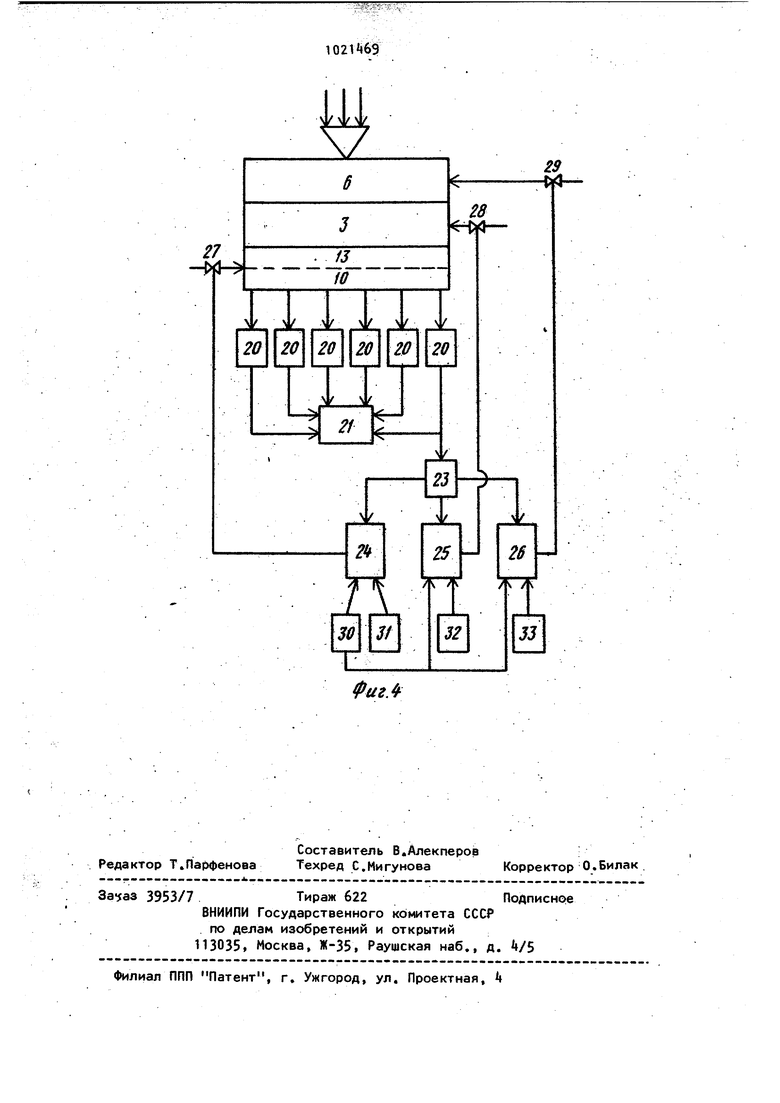

автоматического управления процессом отбора проб-снабжена реле времени, тремя исполнительными механиЗмами, переключателемвариантов работы устройства, регуляторами перемещения секционной и дополнительной насадок пробоотборника, перекрытия подачи измельчаемого материала и отключения ротора дробилки от его привода, задатчиками изменения скорости перемещения насадок пробоотборника, задержки сигнала перекрытия подачи материала и отключения ротора дробилки от его привода, причем первые входы регуляторов перемещения секцибнной и дополнительной насадок пробоотборника, перекрытия подачи материалов в дробильную камеру и отключения ротора дробилки от его привода соединены через переключатель вариантов работы устройства с соответствующим датчиком давления пробоотборника, вторые входы этих регуляторов соединены с реле времени, третьи - соответственно с задатчиками изменения скорости перемещения насадок пробоотборника, задержки сигнала перекрытия подачи материала и задержки сигнала отключения ротора дробилки от его привода, а выходы - с соответствующими исполнительными механизмами.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМОЛЬНО-СМЕСИТЕЛЬНЫЙ БЛОК | 2013 |

|

RU2549103C1 |

| Безрешетная молотковая дробилка | 1981 |

|

SU957952A1 |

| Молотковая дробилка для получения древесной муки | 2023 |

|

RU2813908C1 |

| МАЛОГАБАРИТНАЯ КОМБИКОРМОВАЯ УСТАНОВКА | 2004 |

|

RU2275156C2 |

| МАЛОГАБАРИТНАЯ КОМБИКОРМОВАЯ УСТАНОВКА | 2007 |

|

RU2338441C1 |

| ДВУХСТУПЕНЧАТЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 2000 |

|

RU2193839C2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2009 |

|

RU2419490C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2019 |

|

RU2716057C1 |

| Безрешетная молотковая дробилка | 1984 |

|

SU1351661A2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2012 |

|

RU2520653C1 |

1. Способ исследования потока измел1 чаемого материала в дробилке, включающий отбор проб в процессе работы дробилки и определение характеристики распределения Ьднородности фракционного состава измельмаемого материала по ширине дробильной камеры, отличающийся тем, что, с целью повышения эффективности исследования потока, перёд отбором проб задают предельные тарировочные диаграммы, изменения веса проб за одинаковое время отбору и поток измельчаемого материала разделяют по ширине на несколько равных частей, а при отборе проб для каждой из частей регистрируют изменение веса каждой из (ix в виде отдельной диаграммы, причем о характеристике распределения однородности фракционного состава измельчаемого материала по ширине дробильной камеКО ры судят по разнице значений соответствующих точек предельных тдрйровочных и зарегистрированных диаграмм. ifKD i: о со

1

Изобретение относится к технике проведения исследований потЬка измельчаемого материала в молотковой дробилке в лабораторных условиях и может быть использовано в производственных условиях комбикормовой, пищевой, угольной, цементной и других отраслях промышленности.

Известен способ исследования потока измельчаемого материала путем снятия диаграмм и определения характеристик распределения измельчаемого материала по ширине дробильной камеры путем отбора проб в лабораторных или. производственных молотковых дробилках. По этому способу отбор проб в лабораторной молотковой дробилке осуществляется вручную непосредственно в дробильной камере l Недостатком такого способа является субъективность отбора средних проб, что снижает точность результатов их анализа и не позволяет получить характеристику распределения толщины потока измельчаемого материала по ширине дробильной камеры, а также усложняет процесс отбора проб и создает трудности при использовании его в поточных технологических линиях.

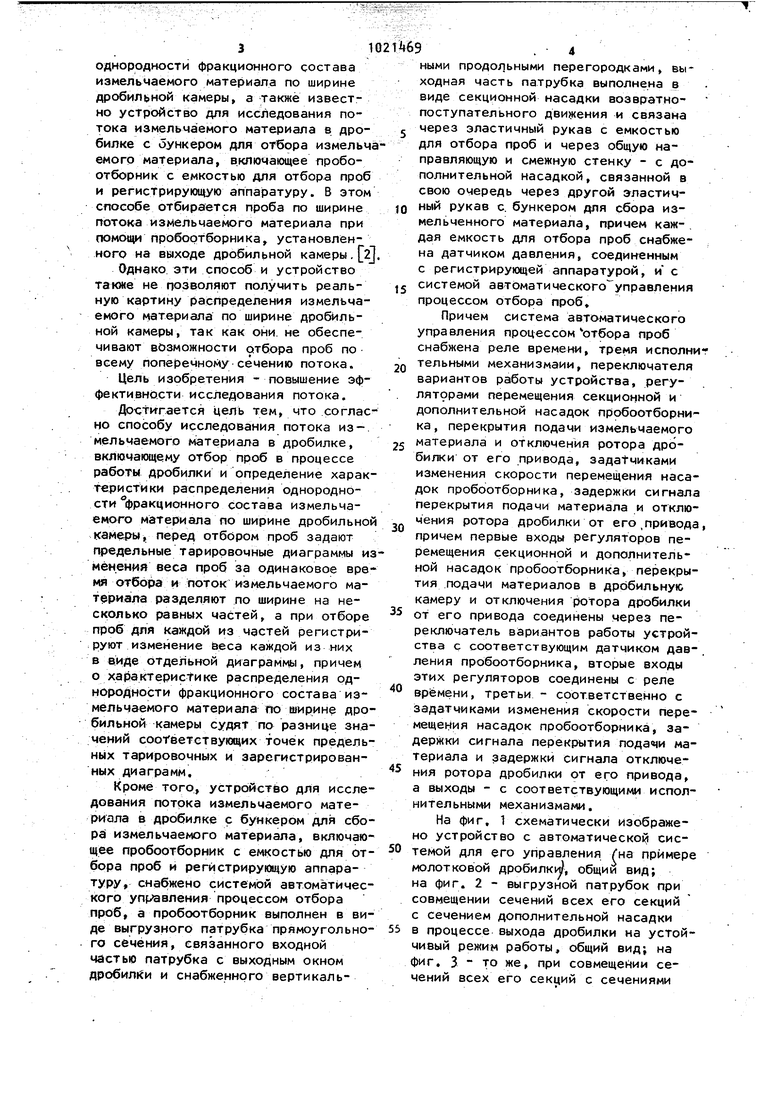

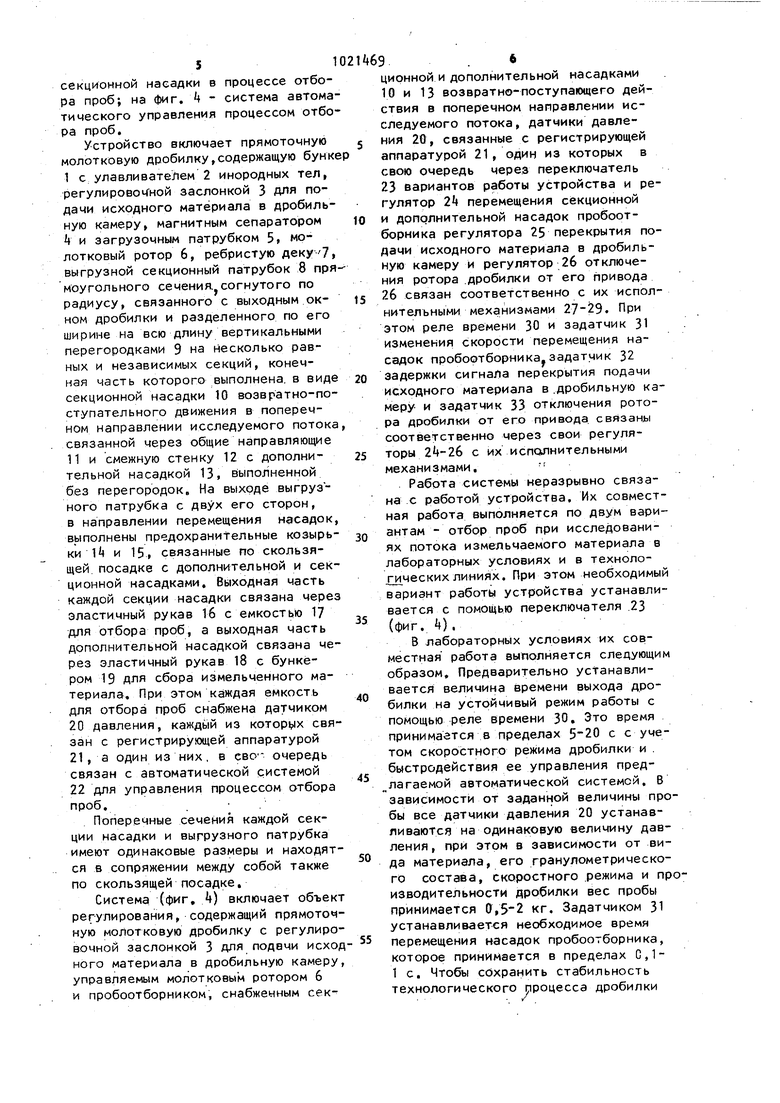

Известен также способ исследования потока измельчаемого -атер ала в дробилке, включающий отбор прj6 в процессе работы дробилки и определение характеристики распределения однородности фракционного состава измельчаемого материала по ширине дробильной камеры, а также известно устройство для исследования потока измельчаемого материала в дробилке с бункером для отбора измельча емого материала, включающее пробоотборник с емкостью для отбора проб и регистрирующую аппаратуру. В этом способе отбирается проба по ширине потока измельчаемого материала при помсчци пробоотборника, установленного на выходе дробильной камеры . Однако эти способ и устройство также не позволяют получить реальную картину распределения измельчаемого мвтериала по ширине дробильной камеры, так как они. не обеспечивают возможности отбора проб по всему поперечному сечению потока. Цель изобретения - повышение эффективности исследования потока. Достигается цель тем, что согласно способу исследования потока измельчаемого материала в дробилке, включающему отбор проб в процессе работы дробилки и определение характеристики распределения однородности фракционного состава измельчаемого материала по ширине дробильной камеры, перед отбором проб задают предельные тариррвочные диаграммы из менения веса проб за одинаковое вре мя отбора и поток измельчаемого материала разделяют по ширине на несколько равных частей, а при отборе проб для каждой из частей регистрируют изменение &еса каждой из них в виде отдельной диаграмм, причем о xapaктepиctикe распределения однородности фракционного состава измельчаемого материала по ширине дро бильной камеры судят по разнице зна чений соответствующих точек предель ных тарировочных и зарегистрированных диаграмм. Кроме того, устройство для иссле дования потока измельчаемого материала в дробилке с бункером для сбо ра измельчаемого материала, включаю щее пробоотборник с емкостью для от бора проб и регистрирующую аппаратуру, снабжено системой автоматичес кого управления процессом отбора проб, а пробоотборник выполнен в ви де выгрузного патрубка прямоугольно го сечения, связанного входной частью патрубка с выходным окном дробилйи и снабженного вертикаль10.4 ными продольными перегородками, выходная часть патрубка выполнена в виде секционной насадки возвратнопоступательного движения и связана через эластичный рукав с емкостью для отбора проб и через общую направляющую и смежную стенку - с дополнительной насадкой, связанной в свою очередь через другой эластичный рукав с. бункером для сбора измельченного материала, причем каж-. дая емкость для отбора проб снабжена датчиком давления, соединенным с регистрирующей аппаратурой, и с системой автоматического управления процессом отбора проб, Причем система автоматического управления процессом отбора проб снабжена реле времени, тремя исполниг тельными механизмаии, переключателя вариантов работы устройства, регулятора№1 перемещения секционной и дополнительной насадок пробоотборника , перекрытия подачи измельчаемого материала и отключения ротора дробилки от его привода, задаТчиками изменения скорости перемещения насадок пробоотборника, задержки сигнала перекрытия подачи материала и отключения ротора дробилки от его привода, причем первые входы регуляторов перемещения секционной и дополнительной насадок пробоотборника, перекрытия .подачи материалов в дробильную камеру и отключения ротора дробилки от его привода соединены через переключатель вариантов работы устройства с соответствующим датчиком давления пробоотборника, вторые входы этих регуляторов соединены с реле времени, третьи - соответственно с задатчиками изменения скорости перемещения насадок пробоотборника, задержки сигнала перекрытия подачи материала и задержки сигнала отключения ротора дробилки от его привода, а выходы - с соответствующими исполнительными механизмами. На фиг, 1 схематически изображено устройство с автоматической системой для его управления /на примере молотковой дробилки, общий вид; на фиг. 2 - выгрузной патрубок при совмещении сечений всех его секций с сечением дополнительной насадки в процессе выхода дробилки на устойчивый режим работы, общий вид; на фиг, 3 - то же, при совмещении сечений всех его секций с сечениями секционной наездки в процессе отбора проб; на фиг. 4 - система автома тического управления процессом отбо ра проб. Устройство включает прямоточную молотковую дробилку,содержащую бунк Iс улавливателем 2 инородных тел, регулировом ной заслонкой 3 для подачи исходного материала в дробильную камеру, магнитным сепаратором k и загрузочным патрубком 5 молотковый ротор 6, ребристую деку7, выгрузной секционный патрубок 8 пря моугольного сечения согнутого по радиусу, связанного с выходным окном дробилки и разделенного по его ширине на всю длину вертикальными перегородками 9 на несколько равных и независимых секций, конечная часть которого выполнена, в виде секционной насадки 10 возвратно-поступательного движения в поперечном направлении исследуемого потока связанной через общие направляющие IIи смежную стенку 12 с дополнительной насадкой 13, выполненной без перегородок. На выходе выгрузного патрубка с двух его сторон, в направлении перемещения насадок, выполнены предохранительные козырьки И и 15, связанные по скользящей, посадке с дополнительной и секционной насадками. Выходная часть каждой секции насадки связана через эластичный рукав 16 с емкостью 17 для отбора проб, а выходная часть дополнительной насадкой связана через эластичный рукав 18 с бункером 19 для сбора измельченного материала. При этом каждая емкость для отбора проб снабжена датчиком 20 давления, каждый из которух связан с регистрирующей аппаратурой 21, а один из них, в сво очередь связан с автоматической системой 22 для управления процессом отбора проб, . Поперечные сечения каждой секции насадки и выгрузного патрубка имеют одинаковые размеры и находятся в сопряжении между собой также по скользящей посадке. Система (фиг. Л) включает объект регулирования, содержащий прямоточную молотковую дробилку с регулировочной заслонкой 3 для подвчи исход ного материала в дробильную камеру, управляемым молотковым ротором 6 и пробоотборником, снабженным секционнойИ дополнительной насадками 10 и 13 возвратно-поступающего действия в поперечном направлении исследуемого потока, датчики давления 20, связанные с регистрирующей аппаратурой 21, один из которых в свою очередь через переключатель 23 вариантов работы устройства и регулятор 2 перемещения секционной и дополнительной насадок пробоотборника регулятора 25 перекрытия подачи исходного материала в дробильную камеру и регулятор 2б отключения ротора дробилки от его привода 26 связан соответственно с их исполнительными механизмами 27-29. При этом реле времени 30 и задатчик 31 изменения скорости перемещения насадок пробоотборника,задатчик 32 задержки сигнала перекрытия подачи исходного материала в .дробильную камеру- и задатчик 33 отключения ротора дробилки от его привода, связаны соответственно через свои регуляторы 24-26 с их исполнительными механизмами, Работа системы неразрывно связана с работой устройства. Их совместная работа выполняется по двум вариантам - отбор проб при исследованиях потока измельчаемого материала в лабораторных условиях и в технолоХ ических линиях. При этом необходимый вариант работы устройства устанавливается с помощью переключателя .23 (фиг, 4). В лабораторных условиях их совместная работа выполняется следующим образом. Предварительно устанавливается величина времени выхода дробилки на устойчивый режим работы с помощью реле времени 30. Это время принимается в пределах 5-20 с с учетом скоростного режима дробилки и . быстродействия ее управления предлагаемой автоматической системой, В зависимости от заданной величины пробы все датчики давления 20 устанавливаются на одинаковую величину давления, при этом в зависимости от вида материала, его гранулометрического состава, скоростного режима и производительности дробилки вес пробы принимается ff,5-2 кг. Задатчиком 31 устанавливается необходимое время перемещения насадок пробоотборника, которое принимается в пределах 0,11 с. Чтобы сохранить стабильность технологического процесса дробилки в конце отбора проб задатчиком 32 через регулятор 25 устанавливается на 2 с задержка сигнала для перекрытия подачи исходного .материала в дробильную камеру по отношению подачи сигнала для вывода секционно насадки из потока измельчаемого мате риала. Чтобы обеспечить очистку дро бильной камеры от остатков измельча емого материала после перекрытия подачи в нее исходного материала за датчиком 33 через регулятор 2б устанавливается на Ц с задержка сигнала для отключения ротора дробилки от его привода по отношению подачи сигнала .для перекрытия подачи исход ного материала в дробильную камеру При этом входное сечение дополнител ной насадки 13 совмещается с выход ным сечением выгрузного патрубка 8 (фиг, 2). V . : Кроме того, чтобы уменьшить затраты труда на разборку проб и их обработку, особенно при многократной их отборке в технологических линиях, предварительно (с начала эксплуатации дробилки) проводятся опыты по снятию тарировочных диаграмм, с изменением их веса, которые в каждом опыте задают характеристику распределения прказателей степени: измельчения по ширине дробильной камеры. При этом в каждом опыте все пробы для данного вида материала отбираются за одинаковое время, а изменение веса каждой из них записывается в виде отдельных диаграмм, по которым строится характеристика распределения веса проб по ширине дробильной камеры. Затем каждая проба разбирается на фракционный состав (на основании ситового анализа) , по которому, определяется показатель/ ;тепени измельчения (модуль йзмёльчения), после чего строится характеристика распределения показателей степени измельчения по ширине дробиль ной камеры, причем обе характеристики имеют между собой соответстви таким образом, что с увеличением веса оробы показатель степени измельчения увеличивается и наоборот В результате этого при.сравнении соответствующих точек тарировочных и снятых диаграмм (по их разности значений) можно судить о качестве процесса измельчения или о характере распределения показателей сте 8 пени измельчения по ширине дробильной камеры без разборки проб на фракционный состав. Стандартами устайовлены пределы изменения показателей степени измельчения для всех видов измельчаемых материалов. Поэтому тарировочные диаграммы снимаются в диапазоне этих пределов. После указанной предварительной настройки предлагаемой системы и устройства с пульта управления подается сигнал на запуск дробилки, которая выходит на режим холостого хсда. Затем регулировочной заслонкой 3 (фиг. 1) вручную или автоматически устанавливается заданная величина подачи исходного материала в дробильную камеру. С открытием регулировочной заслонки одновременно подается сигнал на включение реле времени 30 (фиг. k}, При этом исходный материал из бункера 1 .очищенный улавливателем 2 инородных тел и магнитным сепаратором Л самотеком подается через загрузочный патрубок 5 навстречу вращающемуся ротору 6, где происходит частичная деформация и разрушение исходного материала не только первичными ударами молотков влет, но и от встречного соударения его с молотками. От первичных ударов молотков измельчаемый материал направляется на входную часть деки 7, на которой он дополнительно разрушается и отбрасывается под вторичные удары молотков, а затем увлекается последними в круговое движение, в процессе которого постоянно направляется под наиболее эффективную часть рабочих органов, что позволяет осуществить последовательное и окончательное измельчение за один пропуск его по окружности дробильной камеры. При этом измельченный материал вместе с вбздухом выбрасывается ротором 6 в секционный выгрузной патрубок 8 (фиг. 2), которым поток измельченного материала разделяется по ширине вертикальными перегородками 9 на несколько равных и независимых частей. Из каждой части потока измельченный материал направляется в дополнительную насадку 13, а затем через эластичный рукав 18 в бункер 19 для сбора измельченно- го материала. После выхода дробилки на устойчивый режим работы подается

сигнал с реле времени ЗО на регулятор 24 перемещения насадок, который ,6ырабатывает соответствующий сигнал и подает его на исполнительный механизм 27, которым сечения всех секций насадки 10 (фиг. З) совмещаются мгновенно и одновременно по скользящей насадке с аналогичными сечениями всех секций выгрузного патрубка 8, При этом дополнительная насадка 13 выходит из потока измельченного материала, а секционная насадка 10 входит в него, пересекая его поперек смежной стенкой насадок 12, не изменяя рабочего процесса дробилки. В, процессе перемещения этих насадок предохранительные козырьки 14 и 15 устраняют распыление измельченного материала в атмосферу. Измельченный материал из каждой секции выгрузного патрубка 8 одновременно направляется через секции насадки 10 и эластичные рукава 16 в отдельные емкостм 17 для сбора проб. Изменение веса пробы в каждой емкости измеряется датчиками давления 20, каждый из которых передает изменение своего сигнала на регистрирующую аппаратуру 21, которой записывается изменение величины каждой пробы независимо и одновременно в виде отдельных диаграмм, примем с одного из датчиков давления, в свою очередь, через переключатель 23 вариантов работы устройства, постоянно и одновременно подаются сигналы на регуляторы 24-26 (фиг. 4) соответственно для перемещения .насадок прЬбоотборника, перекрытия подачи исходного материала в дробильную-камеру и отключения ротора дробилки от его привода. Этими регуляторами вырабатываются одновременно соответствующие сигналы, но передаются они на их исполнительные механизмы в заданной последовательности. С регулятора 24 перемещения насадок сигнал подается на его исполнительный механизм й7-при достижении заданной величины пробы. При этом совмещаются сечения дополнительной насадки 13 и секционного выгрузного патрубка 8. Поток измельченного материала пересекается поперек дополнительной насадкой, не изменяя рабочего процесса дробилки. Измельченный материал снова направляется через дополнительную насадку 13 и эластичный рукав 18 в бункер 19. После полного совмещения

дополнительной насадки и секционного выгрузного пётрубка с регулятора

25перекрытия подачи исходного материала в дробильную камеру задержанный сигнал на 2 с подается на его исполнительный механизм 28, которым перекрывается его Подача в дробильную камеру посредством регулировочной заслонки 3, а после полного вывода измельченного материала из дробильной камеры с регулятора

26отключения ротора дробилки от его привода задержаннь|й сигнал на 4 с подается на его исполнительный механизм 29, которым отключается ротор дробилки 6 от его привода. На этом процесс отбора проб и его регистрация заканчивается, а все элементы пробоотборного устройства и системы автоматики находятся в исходном положении.

Совместная работа системы и устройства в технологической линии (второй вариант их работы) выполняется аналогично первому варианту их работы в лабораторных условиях, но без остановки дробилки после каждого отбора пробе При этом посредством переключателя 23 вариантов работы устройства выход датчика давлейия 20 отключается от регуляторов 25 и 26 соответственно для перекрытия подачи исходного материала в дробильную камеру и отключения ротора дробилки от его привода, а на их входы подается соответствующий сигнал с.реле времени 30 для остановки дробилки в заданной последовательности, В результате этого данные регуляторы со своими задатчиками 32 и 33 и исполнительными механизмами 28 и 29 работают, так.как и в первом варианте, только при остановке дробилки. При этом реле времени настраивается на программу с периодом повторностей отбора проб через каждые 2 ч работы дробилки.

На основании изложенного предлагаемый способ осуществляется предлагаемым устройством и системой автоматического управления следующим образом.

После выхода дробилки на режим холостого хода регулировочной Заслонкой 3 устанавливается заданная величина подачи исходного материала в дробильную камеру, который измельчается до необходимой тонкости помола под действием рабочих органов (молотков и дек) за один пропуск его по о.кружности дробильной камеры. При этом измельченный материал вместе с воздухом выбрасывается ротором 6 в секционный выгрузной патрубок 8 (фиг. 2), которым поток измельченного материала разделяется по ширине вертикальными перегородками 9 на несколько равных и независимых частей. Из каждой части потока измельченный материал направляется в дополнительную насадку 13, обеспечивая поточность технологического процесса дробилки. После выхода дробилки на устойчивый режим работы сечения всех секций насадки .10 (фиг, З) совмещаются мгновенно и одновременно с аналогичными сечениями всех секций.выгрузного патрубка 8, Измельченный материал из каждой секции выгрузного патрубка одновременно направляется через секции насадки и эластичные рукава 1б в отдельные емкости 17 для сбора проб. Изменение веса пробы в каждой емкости 25 от

измеряется датчиками давления 20, каждый из которых передает изменение своегосигнала на регистрирующую аппаратуру 21, которой записывается изменение величины каждой пробы независимо и однойременно в виде отдельных диаграмм. При достижении заданной величины пробы секционная насадка ТО выводится из потока измельчаемого материала при помощи автоматической системы (фиг. 4) , а сечения дополнительной насадки 13 и выгрузного секционного патрубка В совмещаются между собой. На этом процес отбора проб и его регистрация заканчивается. Затем значения снятых диаграмм сравниваются с соответствую- щими тарировочными диаграммами и по разнице значений соответствующих точек тарировочных . и снятых диаграмм делаются выводы о качестве процесса измельчения или о характере распределения показателей степени измельчения по ширине дробильной камеры. При этом показатели снятых диаграмм находятся в заданных пределах, если их значения не выходят за пределы соответствующих значений тарировочных диаграмм, В противном случае каждая проба разбирается на фракционный состав (на основании ситового анализа), по которому определяется пока- затель степени измельчения (модуль помола) каждой пробы, на основании которых строится характеристика распределения показателей степени измельчения по ширине дробильной камеры, по которой определяется ве-личина и место данного отклонения

чае в дробильной камере создаются необходимые условия по устранению выявленных отклонений при помощи технических решений, эффективность каждого из которых в отдельности и в совокупности проверяется путем отбора проб и их анализа.

Устройство и система автоматического управления устройством позляет автоматизировать процесс отбора проб при исследованиях потока измельчаемого материала как в лабораторных условиях, так и техно логических линиях с автоматическим управлением. заданных значений, В этом слуФФУ /

л

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| (прототип), | |||

Авторы

Даты

1983-06-07—Публикация

1981-04-01—Подача