со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1991 |

|

RU2006433C1 |

| Крутонаклонный ленточный конвейер | 1982 |

|

SU1050992A1 |

| Крутонаклонный ленточный конвейер | 1986 |

|

SU1377221A1 |

| МНОГОПРИВОДНОЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2011 |

|

RU2463236C1 |

| Крутонаклонный ленточный конвейер | 1974 |

|

SU567642A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1998 |

|

RU2152342C1 |

| Крутонаклонный ленточный конвейер | 2001 |

|

RU2220894C2 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2000 |

|

RU2184693C2 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405727C1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 2004 |

|

RU2277504C1 |

ЛЕНТОЧНЫЙ КОНВЕЙЕР, содержащий расположенные в трубчатом кожухе две огибающие натяжной и приводной барабаны ленты, между которыми размещены поперечные перегородки, соединенные друг с другом гибкими элементами, огибающими приводной и натяжной блоки, отличающийся тем, что, с целью повыщения эффективности работы конвейера путем надежного удержания груза на вертикальном участке трассы конвейера, каждая перегородка выполнена из двух полудисков, соединенных между собой посредством торсионного вала, концы которого связаны с гибкими элементами с возможностью расположения полудисков под углом друг к другу.

ю

1C

00 3

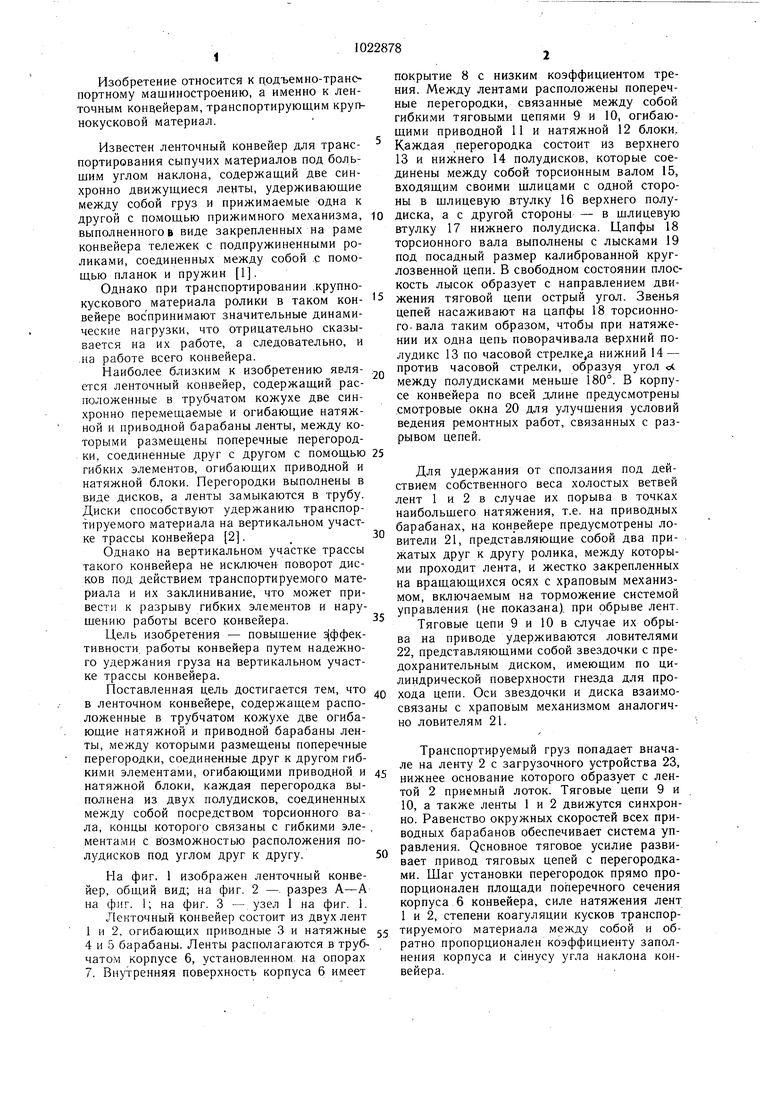

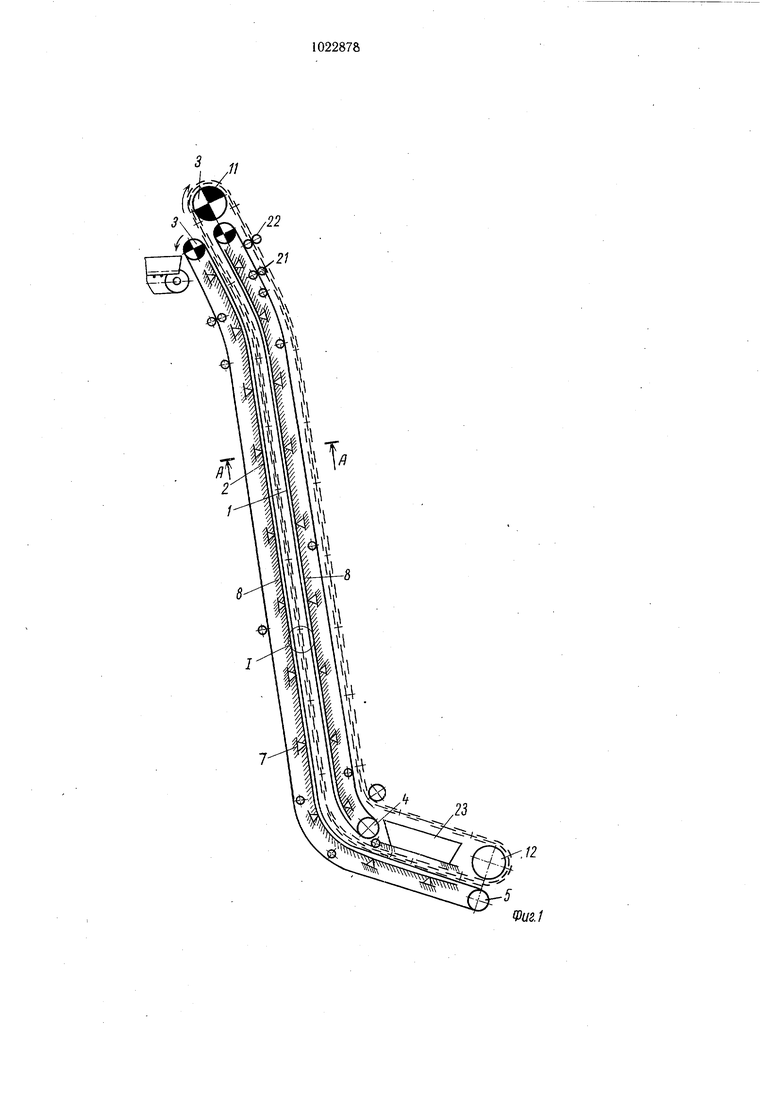

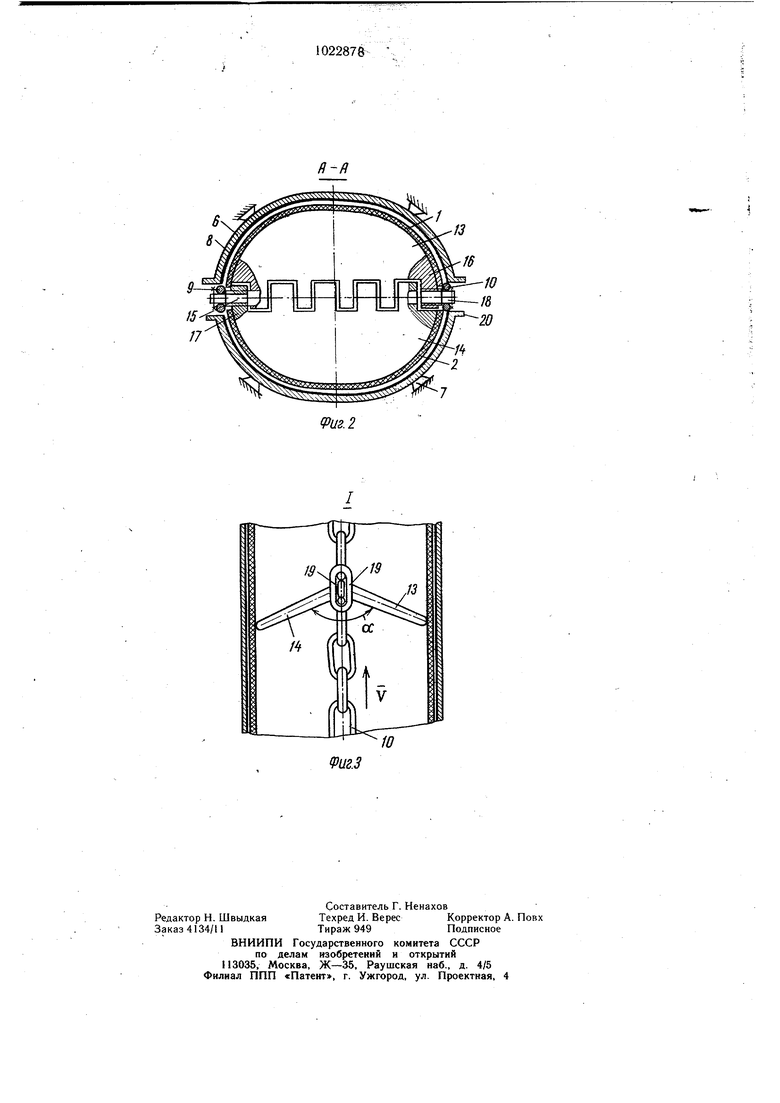

00 Изобретение относится к подъемно-транспортному машиностроению, а именно к ленточным KOHEseftepaM, транспортирующим крупнокусковой материал. Известен ленточный конвейер для транспортирования сыпучих материалов под большим углом наклона, содержащий две синхронно движущиеся ленты, удерживающие между собой груз и прижимаемые одна к другой с помощью прижимного механизма, выполненного в виде закрепленных на раме конвейера тележек с подпружиненными роликами, соединенных между собой .с помощью планок и пружин 1. Однако при транспортировании .крупнокускового материала ролики в таком конвейере воспринимают значительные динамические нагрузки, что отрицательно сказывается на их работе, а следовательно, и .на работе всего конвейера. Наиболее близким к изобретению является ленточный конвейер, содержащий расположенные в трубчатом кожухе две синхронно перемещаемые и огибающие натяжной и приводной барабаны ленты, между которыми размещены поперечные перегородки, соединенные друг с другом с помощью гибких элементов, огибающих приводной и натяжной блоки. Перегородки выполнены в виде дисков, а ленты замыкаются в трубу. Диски способствуют удержанию транспортируемого материала на вертикальном участке трассы конвейера 2. Однако на вертикальном участке трассы такого конвейера не исключен поворот дисков под действием транспортируемого материала и их заклинивание, что может привести к разрыву гибких элементов и нарущению работы всего конвейера. Цель изобретения - повыщение з|ффективности. работы конвейера путем надежного удержания груза на вертикальном участке трассы конвейера. Поставленная цель достигается тем, что в ленточном конвейере, содержащем расположенные в трубчатом кожухе две огибающие натяжной и приводной барабаны ленты, между которыми размещены поперечные перегородки, соединенные друг к другом гибкими элементами, огибающими приводной и натяжной блоки, каждая перегородка выполнена из двух полудисков, соединенных между собой посредством торсионного вала, концы которого связаны с гибкими элементами с возможностью расположения полудисков под углом друг к другу. На фиг. 1 изображен ленточный конвейер, общий вид; на фиг. 2 -. разрез А-А на фиг. 1; на фиг. 3 -.узел I на фиг. 1. Ленточный конвейер состоит из двух лент 1 и 2, огибающих приводные 3 и натяжные 4 и 5 барабаны. Ленты располагаются в трубчатом корпусе б, установленном на опорах 7. Внутренняя поверхность корпуса 6 имеет покрытие 8 с низким коэффициентом трения. Между лентами расположены поперечные перегородки, связанные между собой гибкими тяговыми цепями 9 и 10, огибающими приводной 11 и натяжной 12 блоки. Каждая перегородка состоит из верхнего 13 и нижнего 14 полудисков, которые соединены между соббй торсионным валом 15, входящим своими щлицами с одной стороны в шлицевую втулку 16 верхнего полудиска, а с другой стороны - в щлицевую втулку 17 нижнего полудиска. Цапфы 18 торсионного вала выполнены с лысками 19 под посадный размер калиброванной круглозвенной цепи. В свободном состоянии плоскость лысок образует с направлением движения тяговой цепи острый угол. Звенья цепей насаживают на цапфы 18 торсионного-вала таким образом, чтобы при натяжении их одна цепь поворачивала верхний полудикс 13 по часовой стрелке.а нижний 14 - против часовой стрелки, образуя угол л между полудисками меньще 180°. В корпусе конвейера по всей длине предусмотрены смотровые окна 20 для улучшения условий ведения ремонтных работ, связанных с разрывом цепей. Для удержания от сползания под действием собственного веса холостых ветвей лент 1 и 2 в случае их порыва в точках наибольщего натяжения, т.е. на приводных барабанах, на конвейере предусмотрены ловители 21, представляющие собой два прижатых друг к другу ролика, между которыми проходит лента, и жестко закрепленных на вращающихся осях с храповым механизмом, включаемым на торможение системой управления (не показана), при обрыве лент. Тяговые цепи 9 и 10 в случае их обрыва на приводе удерживаются ловителями 22, представляющими собой звездочки с предохранительным диском, имеющим по цилиндрической поверхности гнезда для прохода цепи. Оси звездочки и диска взаимосвязаны с храповым механизмом аналогично ловителям 21. Транспортируемый груз попадает вначале на ленту 2 с загрузочного устройства 23, нижнее основание которого образует с лентой 2 приемный лоток. Тяговые цепи 9 и 10, а также ленты 1 и 2 движутся синхронно. Равенство окружных скоростей всех приводных барабанов обеспечивает система управления. Основное тяговое усилие развивает привод тяговых цепей с перегородками. Шаг установки перегородок прямо пропорционален площади поперечного сечения корпуса 6 конвейера, силе натяжения лент 1 и 2, степени коагуляции кусков транспортируемого материала между собой и обратно пропорционален коэффициенту заполнения корпуса и синусу угла наклона конвейера. Для увеличения коэффициента заполнения корпуса 6 загрузочное устройство устанавливается на пологой ветви ленты 2 конвейера, угол наклона которой к горизонту не превышает 20°. Тяговые цепи 9 и 10 во время работы имеют минимальное натяжение перед загрузочным устройством. Торсионный вал 15 разворачивает полудиски 13 и 14 на угол, равный 180°. При входе в лоток вся перегородка, как единое целое, поворачивается вместе со звеньями цепи, на которых она закреплена, образуя наклонную плоскость к направлению движения. Кромки нижнего полудиска 14 по всей своей длине контактируют с лентой 2, а кромка верхнего полудиска 13 - с основанием загрузочного устройства. В образующуюся емкость через решетчатое нижнее основание загружается транспортируемый материал. В процессе загрузки крупные куски, падающие на пере1ородку в момент удара, или отклоняют ее по вертикали, или поворачивают диски вокруг оси торсиона. В первом случае роль амортизатора выполняют слабо натянутые цепи, а во втором - торсионный вал. После выхода груза с загрузочного устройства. он накрываетсй лентой 1, попадая таким образом в корпус 6, который не позволяет раскрываться лентам 1 и 2. Он плотно облегает ленты, которые обжимают транспортируемый материал. Полудиски 13 и 14 прижимаются к лентам. Всё это способствует удержанию материала между лентами. ПраВИЛЬНО рассчитанный шаг между поперечными перегородками не дает боковой составляющей веса груза, направленной перпендикулярно к направлению движения цепей, расклинить ленты в корпусе. Натянутые цепи при транспортировании груза в корпусе поворачивают полудиски так, как это изображено на фиг. 3. В случае порыва цепи система управления отключает привод и реверсирует двигатель. Упавшее натяжение цепей как в разорванной цепи, так и в целой позволяет торсионному валу повернуть полудиски и расклинить ленты в корпусе 6, затормозив движение вниз цепей с перегородками. Таким образом, при разрыве ветвей лент 1 и 2 и цепей 9 и 10 с перегородками осуществляется их удержание от сползания вниз. Вышедшее из строя звено цепи заменяется через смотровое окно 20. Окончательный ремонт можно осушествить на холостой ветви. В случае порыва ленты система управления отключает привод цепей и реверсирует двигатель. Расклинившиеся полудиски удерживают ленту от сползания вниз. Конвейером описанной конструкции можНО транспортировать грузы с зернистостью материала до 10 мм под углом наклона к горизонту 18-45°. С увеличением угла наклона в связи с неточностью изготовления полудисков частицы материала заклиниваются в месте их контакта с лентами и увеличивают силу прижатия лент к корпусу, увеличивая тем самым сопротивление перемещению груза. При транспортировании средне- и крупнокусковатых грузов, т.е. с размером более 60 мм, предлагаемый конвейер рационально использовать на углах наклона 30-90°. С уменьшением угла наклона увеличивается неравномерность нагрузки на нижний и верхний полудиски. При коэффициенте заполнения камеры менее 0,5 практически работает только нижний полудиск, что приводит к неравномерному натяжению цепей и соответственно их неравномерному износу. Так как, в описанном конвейере отсутствуют многочисленные прижимные ролики, а лента не является рсновным тяговым органом, то это позволяет снизить капитальные затраты.

13

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВСЕСОЮЗНАЯ | 0 |

|

SU362752A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОЙ НЕПРЕРЫВНОЙ ФИЛАМЕНТНОЙ НИТИ ИЗ ПОЛИТРИМЕТИЛЕНТЕРЕФТАЛАТА, КОВРОВОЕ ПОКРЫТИЕ | 1996 |

|

RU2109861C1 |

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Устройство для охраны помещений, хранилищ и т.п. | 1925 |

|

SU1938A1 |

Авторы

Даты

1983-06-15—Публикация

1982-02-01—Подача