Изобретение относится к подъемно-транспортному машиностроению, а именно к конвейерам для вертикального и крутонаклонного транспортирования сыпучих материалов.

Известен крутонаклонный ленточный конвейер для транспортирования сыпучих материалов, состоящий из грузовой и прижимной бесконечных лент, приводных, натяжных и отклоняющих барабанов. Бесконечные ленты образуют замкнутую плоскость при зигзагообразном огибании отклоняющих барабанов, которые смонтированы на раме конвейера в два вертикальных ряда. Каждый из отклоняющих барабанов представляет собой эластичную цилиндрическую оболочку, выполненную из материала, подобного материалу ленты конвейера, и закрепленную на торцовых дисках, которые установлены в подшипниковых опорах на раздвижных полуосях, связанных между собой пружиной. Эластичные рабочие поверхности у отклоняющих барабанов позволяют грузовой и прижимной лентам образовывать замкнутую автоматически устанавливающуюся полость, заполненную транспортируемым материалом (авт. свид. СССР 439445, кл. В 65 G 15/16, 1972).

Однако крутонаклонные ленточные конвейеры подобной конструкции имеют большую энергоемкость, повышенные нагрузки на отклоняющие барабаны и ленты конвейера и, как следствие, ускоренный износ последних.

Известен также крутонаклонный ленточный конвейер, содержащий грузовую и прижимную ленты, огибающие приводные, натяжные и два ряда отклоняющих барабанов, закрепленных на шарнирно установленных на раме конвейера рычагах с обводными блоками, связанными между собой гибким элементом с грузом на одном конце. Обводные элементы выполнены в виде шарниров, к которым прикреплены отрезки цепей, соединенных между собой вертикально расположенным контактом, имеющим на нижнем конце груз (патент Германии 511629, кл. 81 е 8, опублик. 1930 г.).

Однако данная конструкция не позволяет регулировать усилие поджатия отклоняющих барабанов к грузовой и прижимной лентам, поскольку обводные элементы размещены на рычагах неподвижно.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является крутонаклонный ленточный конвейер, содержащий грузовую и прижимную ленты, огибающие приводные, натяжные и два ряда отклоняющих барабанов, закрепленных на шарнирно установленных на раме конвейера наклонных рычагах с обводными блоками, связанными между собой гибким элементом с грузом на одном конце. Связь обводных блоков выполнена путем поочередного огибания гибким элементом обводных блоков наклонных рычагов одного ряда отклоняющих барабанов и обводных блоков наклонных рычагов другого ряда отклоняющих барабанов (авт. свид. СССР 1142372, кл. В 65 G 15/16, 1983).

Конструкция конвейера обеспечивает хорошую приспосабливаемость к изменениям режима работы и снижает нагрузки, действующие на элементы конвейера, за счет сохранения силового воздействия со стороны отклоняющих барабанов на поджатие лент друг к другу постоянным на минимально возможном уровне по всей трассе конвейера.

Однако при протяженных трассах крутонаклонного ленточного конвейера такой конструкции и переменном массовом расходе транспортируемого сыпучего материала имеют место случаи самопроизвольных поперечных перемещений и колебаний отклоняющих барабанов, причем составляющая этих колебаний носит нестационарный характер. В результате чего трасса конвейера на отдельных участках теряет вертикальное направление, при этом контурные перемещения лент на этих участках не имеют устойчивого равновесного положения, что вызывает дополнительные динамические нагрузки на элементы конвейера и снижает верхний предел допустимой скорости транспортирования.

Задача предлагаемого изобретения - повышение надежности работы конвейера за счет попарного размещения отклоняющих барабанов на наклонных рычагах и их кинематической взаимосвязи с лентами относительно оси подвески каждого из рычагов, обеспечивающих постоянство контурного перемещения лент в вертикальном направлении.

Поставленная задача решается тем, что в крутонаклонном ленточном конвейере, содержащем грузовую и прижимную ленты, огибающие приводные, натяжные и два ряда отклоняющих барабанов, закрепленных на шарнирно установленных на раме конвейера наклонных рычагах с обводными блоками, связанными между собой гибким элементом с грузом на одном конце, согласно изобретению наклонные рычаги на раме конвейера расположены в один ряд и выполнены двуплечими, на концах каждого из которых установлены отклоняющие барабаны, при этом плечи наклонных рычагов относительно оси шарнира подвески выполнены равновеликими, а обводные блоки размещены на двуплечих рычагах попарно.

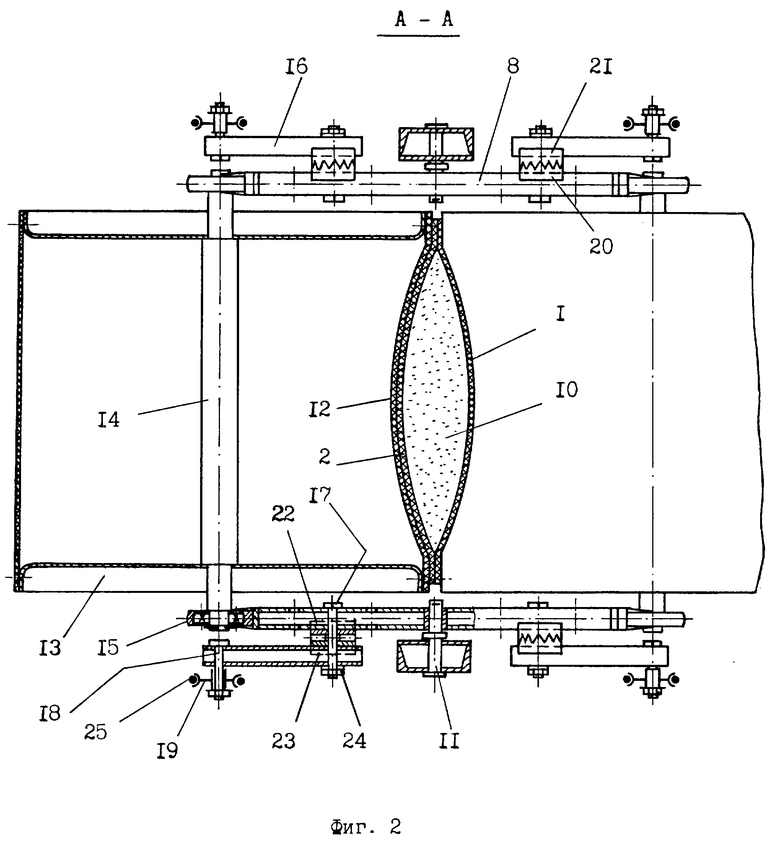

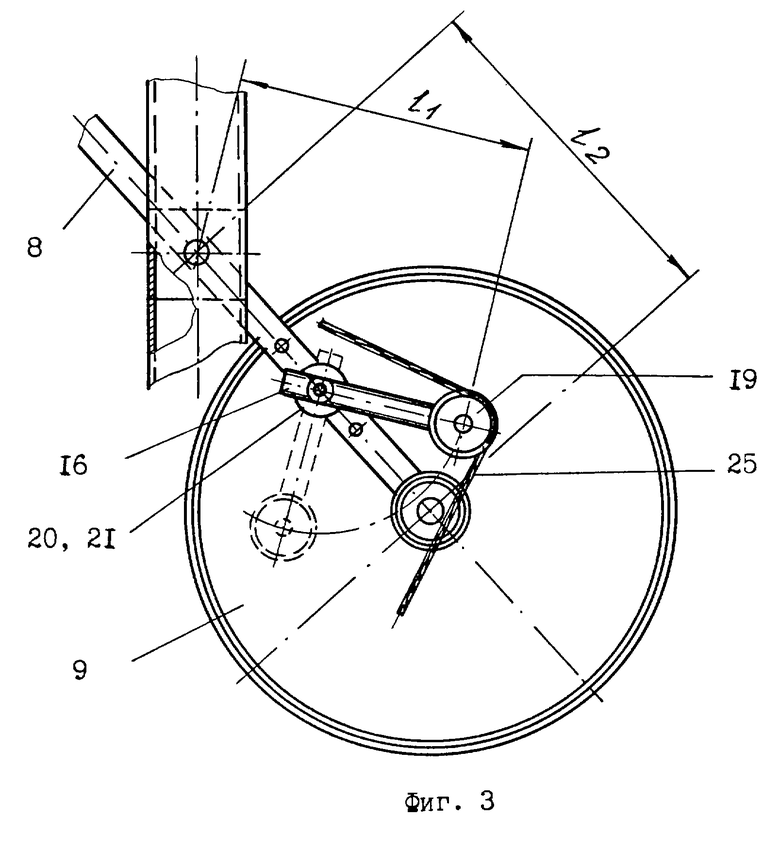

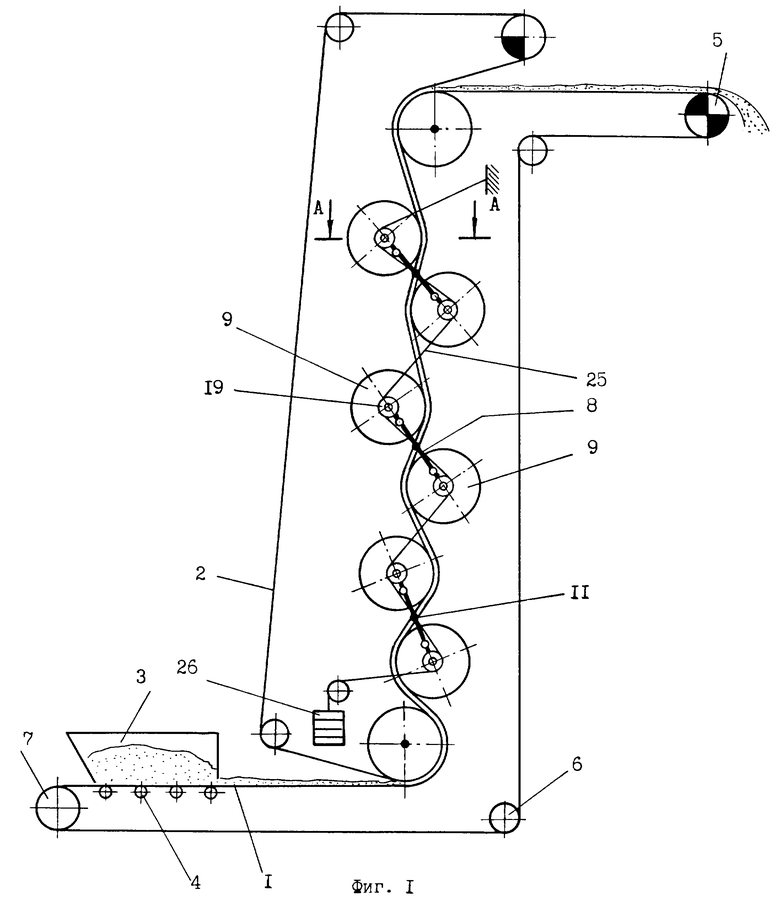

На фиг.1 изображен крутонаклонный ленточный конвейер, общий вид; на фиг. 2 - разрез А-А на фиг.1; на фиг.3 - наклонный рычаг с отклоняющим барабаном и обводным элементом.

Крутонаклонный ленточный конвейер для транспортирования сыпучих материалов содержит грузовую 1 и прижимную 2 приводные замкнутые гладкие конвейерные ленты, загрузочную часть, представляющую собой бункер 3 и амортизирующие ролики 4, приводные 5, поворотные 6 и концевые 7 барабаны.

На вертикальном участке трассы конвейера на наклонных рычагах 8 смонтированы отклоняющие барабаны 9. Посредством отклоняющих барабанов производится смыкание грузовой и прижимной лент для создания объема замкнутой полости 10 между ними и исключения просыпи транспортируемого материала.

Наклонные рычаги 8 выполнены двуплечими, на концах каждого из которых установлены отклоняющие барабаны 9, при этом наклонные рычаги на вертикальном участке трассы расположены в один ряд и в средней своей части посредством пальцев 11 шарнирно закреплены на раме конвейера. Каждый из отклоняющих барабанов содержит эластичную рабочую оболочку 12, выполненную, например, из материала, подобного материалу ленты конвейера, и закрепленную на торцовых дисках 13, установленных на оси 14. Ось барабана смонтирована в подшипниковых опорах 15, которые закреплены на концах двуплечих рычагов.

Каждое плечо наклонных рычагов 8 снабжено дополнительным звеном, выполненным в виде коромысла 16. Коромысло по своим концам имеет крепежные элементы, расположенные параллельно один другому и выполняющие функции осей 17, 18 в виде болтов. Коромысло посредством фиксирующего механизма закреплено на двуплечем рычаге 8 с возможностью его углового фиксированного поворота в плоскости, параллельной перемещению. На свободных осях 18 коромысел установлены обводные блоки 19.

Фиксирующий механизм выполнен в виде шайб 20 и 21. Каждая шайба по одному своему торцу имеет зубчатую поверхность, которой они обращены одна к другой, а на внешних торцах шайбы имеют радиальные пазы. Радиальный паз 22 шайбы 20 охватывает наклонные рычаги, а радиальный паз 23 шайбы 21 аналогичным образом охватывает коромысло 16. Наклонные рычаги, зубчатые шайбы и коромысло поджимаются друг к другу крепежными деталями 24, расположенными на резьбовом участке оси 17.

Блоки 19 наклонных рычагов 8 кинематически связаны друг с другом гибким элементом, выполненным, например, в виде троса 25, который, охватывая блоки с внешней стороны, поочередно переходит с блока одного коромысла на блок другого коромысла, размещенных на противоположных концах двуплечих рычагов с отклоняющими барабанами.

Верхний конец троса закреплен на раме конвейера, а нижний конец снабжен натяжным устройством, в качестве которого может быть использовано любое известное для этих целей техническое решение, например натяжной груз 26.

Под действием массы груза 26 происходит натяжение троса 25, усилие от которого передается через блоки 19 на шарнирно закрепленные на раме конвейера рычаги с отклоняющими барабанами. Под действием усилия от натяжения троса двуплечие рычаги поворачиваются вокруг оси шарнира подвески и смежные отклоняющие барабаны рычагов смещаются навстречу друг к другу. При этом отклоняющие барабаны поочередно с обеих сторон поджимают грузовую и прижимную ленты друг к другу и крутонаклонный участок трассы конвейера принимает зигзагообразную форму. Угловой поворот двуплечих рычагов и соответственно смещение отклоняющих барабанов при формировании зигзагообразного участка трассы происходит до тех пор, пока барабаны и ленты не займут равновесного положения, при котором сумма составляющих от сил натяжения троса, приложенная к каждой паре смежных отклоняющих барабанов, будет уравновешена суммарной реакцией обеих изогнутых участков лент конвейера, примыкающих к этим отклоняющим барабанам.

Подбором величины груза можно задавать требуемое усилие на поджатие отклоняющих барабанов к грузовой и прижимной лентам по всей трассе конвейера. Кроме того, величина усилия на поджатие отклоняющих барабанов к лентам на отдельных участках трассы конвейера зависит и от расположения блоков на наклонных рычагах, а именно от соотношения плеч от оси шарнира подвески рычага соответственно до оси блоков l1 к осям отклоняющих барабанов l2. Изменение соотношения плеч l1/l2 на каждом наклонном рычаге достигается путем перестановки фиксирующего механизма по отверстиям рычага и углового поворота коромысла 16 вокруг оси 17. Таким образом, у подготовленного к работе крутонаклонного ленточного конвейера на вертикальном участке его трассы отклоняющие барабаны располагаются в два параллельных равноудаленных друг от друга ряда.

Крутонаклонный ленточный конвейер работает следующим образом.

Сыпучий материал из бункера 3 поступает равномерным потоком на грузовую ленту 1, имеющую лотковую форму в загрузочной части, благодаря ее движению по амортизирующим роликам 4.

Груз, получив скорость, равную скорости грузовой ленты на ее загрузочной части, входит в замкнутую полость 10, образованную лентами 1 и 2 и нижним отклоняющим барабаном на переходном участке конвейера. Далее обе ленты с грузом движутся вместе вверх, поочередно с разных сторон огибая отклоняющие барабаны 9 и образуя в центре между лентами замкнутую полость с транспортируемым материалом. При этом форма и объем замкнутой полости в зависимости от количества поступающего сыпучего материала автоматически самоустанавливается за счет прогиба упругих эластичных оболочек отклоняющих барабанов.

В самой верхней части конвейера ленты 1 и 2 разделяются и направляются в разные стороны, причем материал перемещается по грузовой ленте 1, с которой производится пересыпка материала на последующие механизмы технологической цепи.

При включении конвейера и начале движения грузовой и прижимной лент 1 и 2 величина усилия продольного натяжения последних сразу же изменяется, т.е. к усилию предварительного натяжения лент добавляется сумма сосредоточенных и распределенных сил сопротивления перемещению этих лент. При этом силы сопротивления возрастают по контуру трассы конвейера в направлении транспортирования материала. Сила продольного натяжения грузовой и прижимной лент конвейера становится величиной переменной и также возрастает в направлении транспортирования материала, т.е. от нижнего отклоняющего барабана к верхнему. При этом силовое воздействие отклоняющих барабанов на ленту практически не изменяется и остается прежним, как и у неработающего конвейера. Объясняется это тем, что величина силового воздействия отклоняющих барабанов на ленты конвейера зависит только от массы натяжного груза и соотношения плеч l1/l2 на наклонном рычаге. Поскольку это соотношение плеч и масса натяжного груза остаются постоянными, то и величина усилия каждого отклоняющего барабана на ленты конвейера остается неизменной. Так как отклоняющие барабаны и примыкающие к ним изогнутые участки лент конвейера всегда находятся в состоянии равновесия, то и величина реакций отдельных изогнутых участков лент остается также неизменной.

В свою очередь величина реакции изогнутого участка лент зависит от величины усилия продольного натяжения лент и кривизны данного изогнутого участка. Увеличение или уменьшение усилия продольного натяжения лент изменяет один из двух факторов, определяющих величину реакции изогнутого участка грузовой и прижимной лент конвейера. В таком случае величина реакции этого изогнутого участка может остаться неизменной только при условии соответствующего изменения другого фактора, а именно уменьшения или увеличения кривизны примыкающего участка лент.

Во время работы этот процесс происходит автоматически и в ответ на любое изменение силы продольного натяжения на каждом участке лент мгновенно происходит соответствующее уменьшение или увеличение их кривизны, при этом ленты смещают отклоняющие барабаны за счет их углового поворота на наклонных двуплечих рычагах. Это смещение происходит до тех пор, пока ленты и отклоняющие барабаны не займут новое равновесное положение, при котором векторная сумма составляющих от силы натяжения троса, приложенная к каждой паре кинематически связанных между собой отклоняющих барабанов, не будет уравновешена суммой реакций обеих изогнутых участков лент конвейера, примыкающих к этим отклоняющим барабанам, но с меньшим или с большим их прогибом из-за изменения усилий продольного натяжения грузовой и прижимной лент. В виду того, что усилие продольного натяжения лент возрастает в направлении транспортирования материала, то и величина прогиба лент у каждой последующей пары отклоняющих барабанов меньше, чем у предыдущих. В результате крутонаклонный участок трассы конвейера принимает зигзагообразную форму с уменьшающейся в направлении транспортирования материала кривизной огибания лентами отклоняющих барабанов, и последние располагаются в два расходящихся кверху ряда.

При любом изменении режима работы конвейера отклоняющие барабаны и примыкающие к ним участки лент, приспосабливаясь к новым условиям, автоматически самоустанавливаются до нового равновесного положения, но при этом силовое воздействие отклоняющих барабанов на ленты и уравновешивающие их реакции изогнутых участков лент всегда остаются постоянным, а следовательно, постоянны усилия на поджатие этих лент друг к другу и давление на транспортируемый материал, заключенный между ними.

Поскольку плечи наклонных рычагов выполнены равновеликими, то при угловом повороте каждого из них линейные перемещения отклоняющих барабанов (один из которых взаимодействует с грузовой, а другой - с прижимной лентами) будут равны по величине, взаимно противоположны по направлению и симметричны относительно оси шарнира подвески. За счет размещения двуплечих рычагов с отклоняющими барабанами на крутонаклонном участке трассы в один ряд, оси шарнирных соединений которых на раме конвейера лежат в одной вертикальной плоскости, и противоположно симметричных перемещений отклоняющих барабанов каждого из двуплечих рычагов обеспечивается при демпфирующей способности составляющих системы, постоянство вертикального направления транспортирования материала при любых изменениях режима работы конвейера.

Благодаря плавающей установке отклоняющих барабанов, кинематически связанных между собой единым трособлочным натяжным устройством, принятое у нижнего отклоняющего барабана минимально возможное усилие на поджатие лент не возрастает, а значение его на всем крутонаклонном участке трассы конвейера близко к постоянной величине. Сохранение усилия со стороны отклоняющих барабанов на поджатие лент друг к другу постоянным на минимально возможном уровне по всей трассе конвейера обеспечивает значительное снижение нагрузок, действующих на элементы конвейера.

При необходимости, изменением массы натяжного груза можно изменить усилие на поджатие лент друг к другу по всему крутонаклонному участку трассы конвейера, а изменением соотношений плеч l1/l2 на отдельных двуплечих рычагах можно добиться необходимого изменения силового воздействия со стороны отклоняющих барабанов, расположенных на этих рычагах.

Таким образом, структурно-кинематическая взаимосвязь в системе ленты - наклонные двуплечие рычаги - отклоняющие барабаны при динамическом равновесии последних с примыкающими участками грузовой и прижимной лент обеспечивает хорошую приспосабливаемость конвейера к изменениям режима работы, при этом симметричность относительных перемещений отклоняющих барабанов каждого из двуплечих рычагов гарантирует сохранение вертикального направления транспортирования материала и плавность хода грузонесущих лент на вертикальном участке конвейера. Это позволяет использовать конвейер с повышенным скоростным режимом его работы в широком диапазоне изменений объемного расхода транспортируемого сыпучего материала, в том числе и при попадании крупнокусковых включений.

Предложенная конструкция конвейера повышает надежность его работы и расширяет диапазон использования, менее материалоемка, проще в изготовлении и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1998 |

|

RU2152342C1 |

| Крутонаклонный ленточный конвейер | 2001 |

|

RU2220894C2 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ СИЛЬНОСВЯЗНЫХ ПЛОХОСЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199480C2 |

| Крутонаклонный ленточный конвейер | 1984 |

|

SU1234296A1 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ СИЛЬНОСВЯЗНЫХ ПЛОХОСЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2191729C2 |

| Крутонаклонный ленточный конвейер | 1983 |

|

SU1142372A1 |

| ПЕРЕДВИЖНОЕ ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 1997 |

|

RU2137700C1 |

| МЯГКИЙ КОНТЕЙНЕР | 2000 |

|

RU2199478C2 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ МАТЕРИАЛА С ТРАНСПОРТЕРА | 2001 |

|

RU2199479C2 |

| Устройство для разгрузки материала с транспортера | 2001 |

|

RU2224706C2 |

Изобретение относится к подъемно-транспортному машиностроению, а именно к конвейерам для вертикального и крутонаклонного транспортирования сыпучих материалов. Крутонаклонный ленточный конвейер содержит грузовую и прижимную ленты, огибаемые приводные, поворотные и концевые барабаны. На вертикальном участке трассы конвейера на наклонных рычагах смонтированы отклоняющие барабаны. Наклонные рычаги выполнены двуплечими, расположены в один ряд и в средней своей части посредством пальцев шарнирно закреплены на раме конвейера. Каждое плечо наклонных рычагов снабжено коромыслом, которое посредством фиксирующего механизма закреплено на двуплечем рычаге с возможностью его углового фиксированного поворота. На осях коромысел установлены обводные блоки. Обводные блоки кинематически связаны между собой гибким элементом - тросом, который поочередно переходит с блока одного коромысла на блок другого коромысла, размещенных на противоположных концах двуплечих рычагов с отклоняющими барабанами. Верхний конец троса закреплен на раме конвейера, а нижний его конец снабжен натяжным устройством. Повышается надежность работы конвейера. Обеспечивается постоянство контурного перемещения лент в вертикальном направлении. 3 ил.

Крутонаклонный ленточный конвейер, содержащий грузовую и прижимную ленты, огибающие приводные, натяжные и два ряда отклоняющих барабанов, закрепленных на шарнирно установленных на раме конвейера наклонных рычагах с обводными блоками, связанными между собой гибким элементом с грузом на одном конце, отличающийся тем, что наклонные рычаги на раме конвейера расположены в один ряд и выполнены двуплечими, на концах каждого из которых установлены отклоняющие барабаны, при этом плечи наклонных рычагов относительно оси шарнира подвески выполнены равновеликими, а обводные блоки размещены на двуплечих рычагах попарно.

| Крутонаклонный ленточный конвейер | 1983 |

|

SU1142372A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1998 |

|

RU2152342C1 |

| Крутонаклонный ленточный конвейер | 1984 |

|

SU1234296A1 |

| Крутонаклонный ленточный конвейер | 1975 |

|

SU725959A1 |

| Крутонаклонный ленточный конвейер | 1972 |

|

SU439445A1 |

| Установка для исследования ударного абразивного воздействия на образцы | 1984 |

|

SU1237951A1 |

| Способ хирургического лечения гипотонии глаза, возникающей как осложнение после фистулизирующих антиглаукомных операций | 2016 |

|

RU2614108C1 |

Авторы

Даты

2002-07-10—Публикация

2000-10-11—Подача