to

1чЭ

СО

00

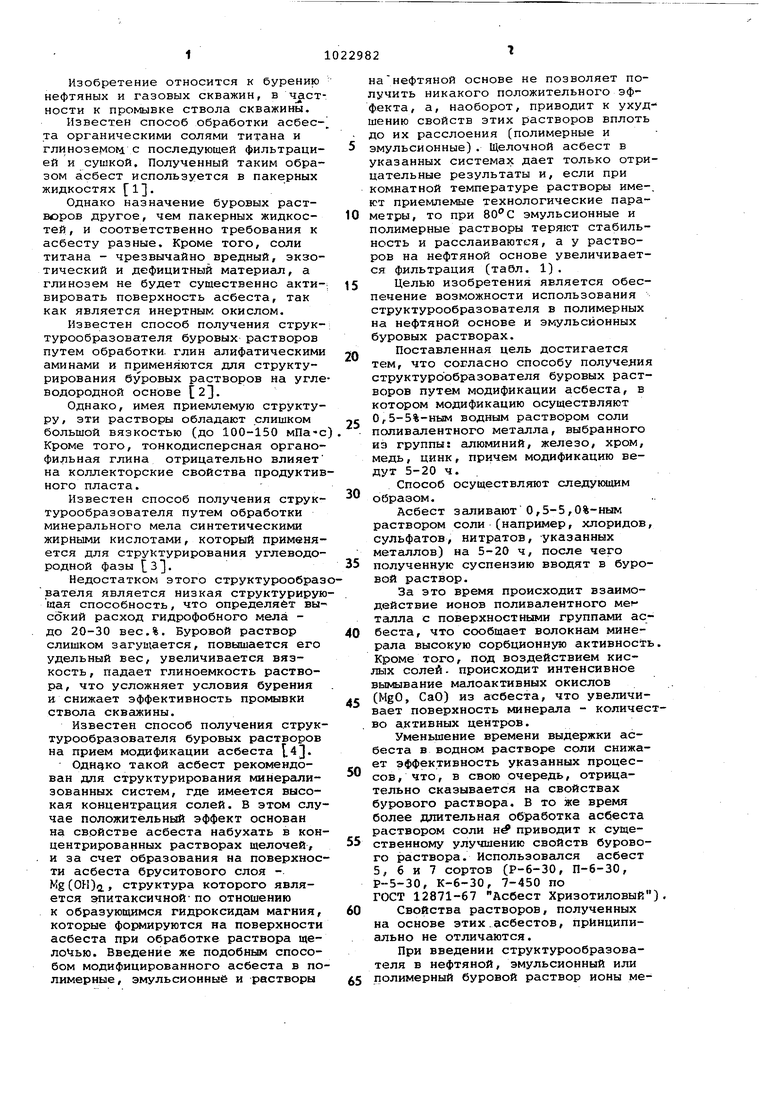

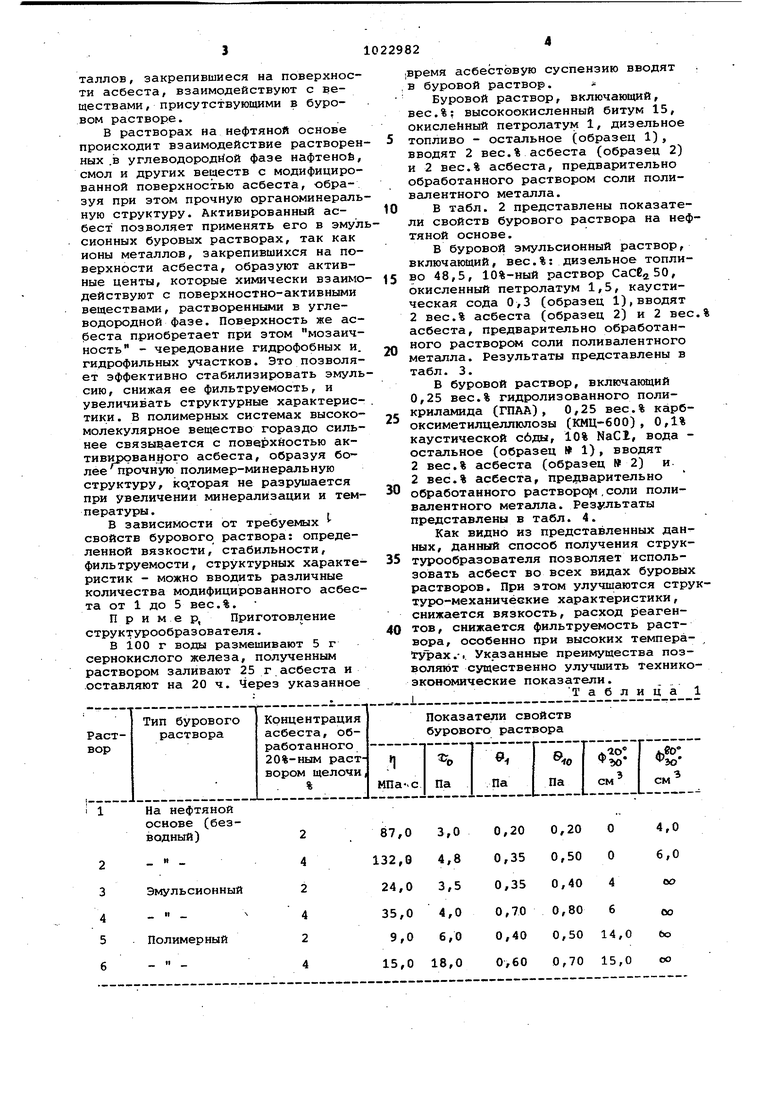

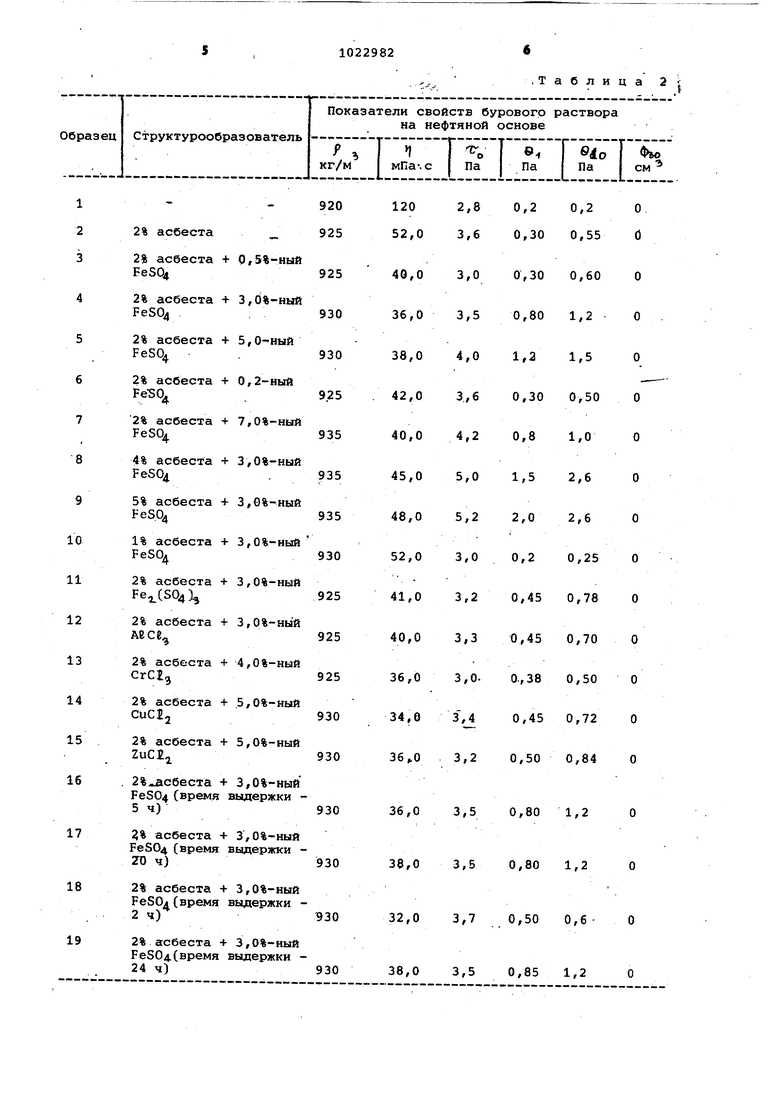

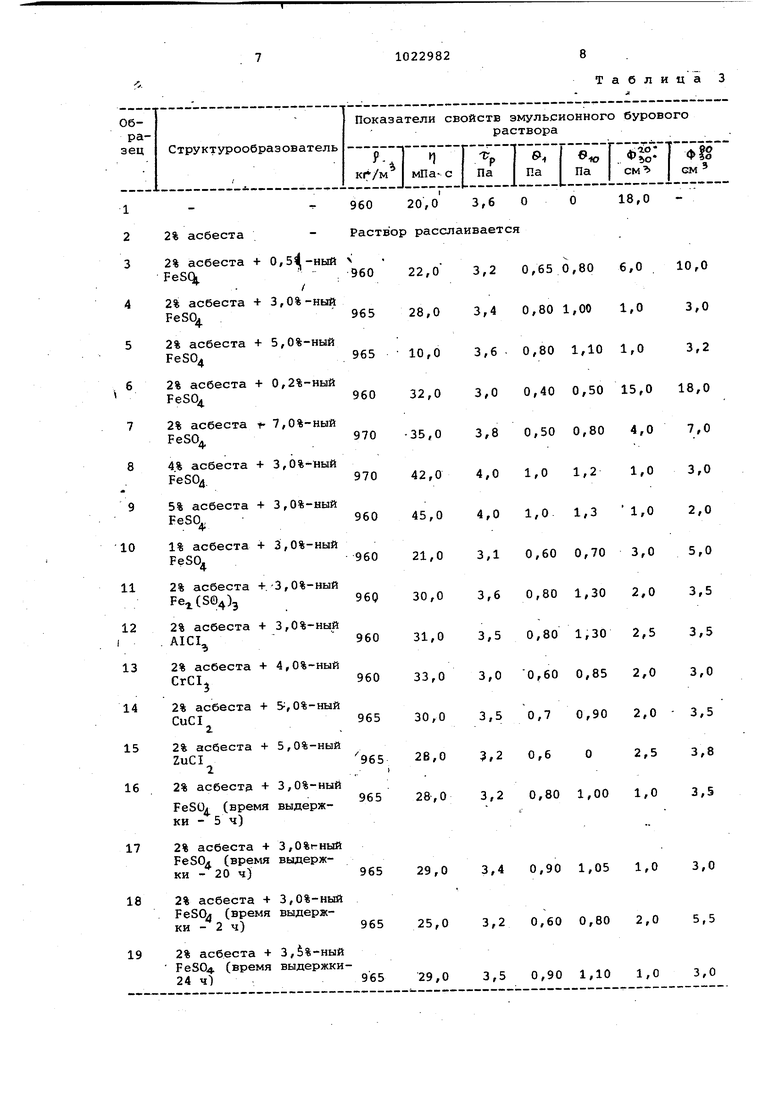

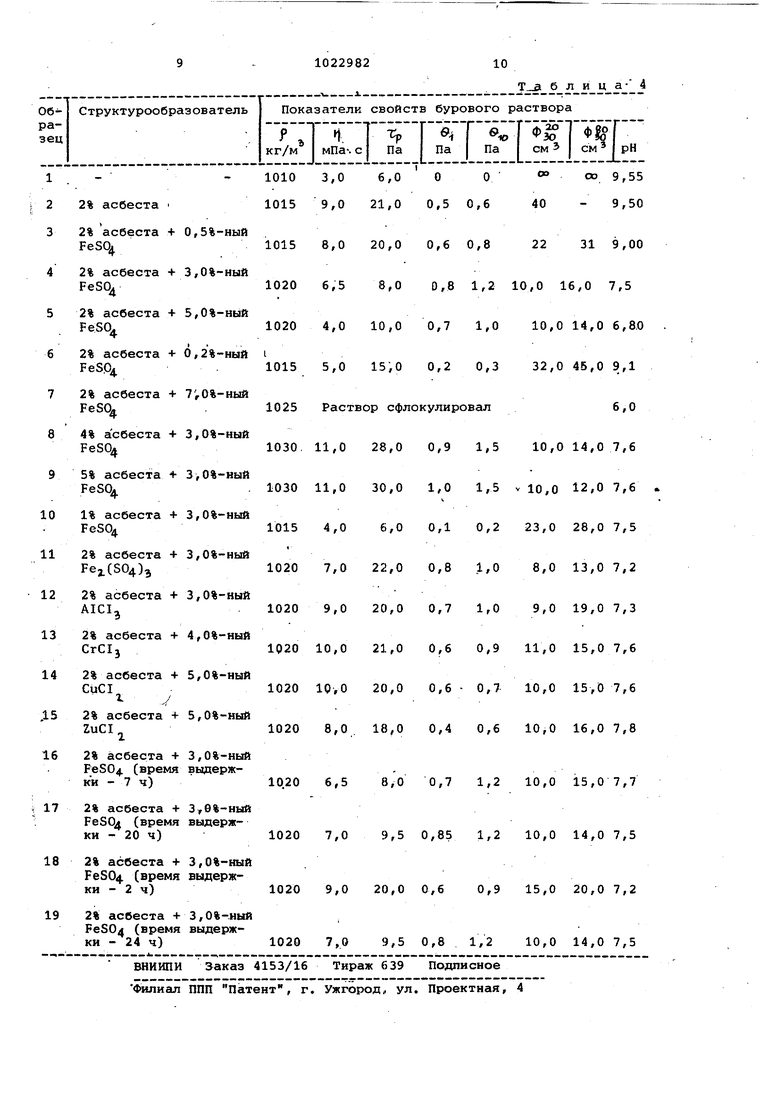

to Изобретение относится к бурению нефтяных и газовых скважин, в част ности к промывке ствола скважины. Известен способ обработки асбеста органическими солями титана и глиноземом, с последующей фильтрацией и сушкой. Полученный таким образом асбест используется в пакерных жидкостях 1. Однако назначение буровых растворов другое, чем пакерных жидкостей , и соответственно требования к асбесту разные. Кроме того, соли титана - чрезвычайно вредный, экзотический и дефицитный материал, а глинозем не будет существенно активировать поверхность асбеста, так как является инертным окислом. Известен способ получения структурообразователя буровых растворов путем обработки, глин алифатическими аминами и применяются для структурирования буровых растворов на угле водородной основе 23. Однако, имея приемлемую структуру/ эти растворы обладают слишком большой вязкостью (до 100-150 мПа-с Кроме того, тонкодисперсная органофильная глина отрицательно влияет на коллекторские свойства продуктив ного пласта. Известен способ получения структурообразователя путем обработки минерального мела синтетическими жирными кислотами, который применяется для структурирования углеводородной фазы 13 3. Недостатком этого структурообраз вателя является низкая структурирую щая способность, что определяет высокий расход гидрофобного мела до 20-30 вес.%. Буровой раствор слишком загущается, повышается его удельный вес, увеличивается вязкость , падает глиноемкость раствора , что усложняет условия бурения и снижает эффективность промывки ствола скважины. Известен способ получения струк турообразователя буровых растворов на прием модификации асбеста i4). Однако такой асбест рекомендован для структурирования минерализованных систем, где имеется высокая концентрация солей. В этом слу чае положительный эффект основан на свойстве асбеста набухать в кон центрированных растворах щелочей, и за счет образования на поверхнос ти асбеста бруситового слоя -. MgCOH)., структура которого является э питаксичной- по отношению к образующимся гидроксидам магния, которые фоЕ шруются на поверхности асбеста при обработке раствора щепоЧъю. Введение же подобным способом модифицированного асбеста в по лимерные, эмульсионные и растворы нанефтяной основе не позволяет получить никакого положительного эффекта, а, наоборот, приводит к ухудшению свойств этих растворов вплоть до их расслоения (полимерные и эмульсионные). Щелочной асбест в указанных системах дает только отрицательные результаты и, если при комнатной температуре растворы име-. ют приемлемые технологические параметры, то при 80 С эмульсионные и полимерные растворы теряют стабильность и расслаиваются, а у растворов на нефтяной основе увеличивается фильтрация (тавл. 1). Целью изобретения является обеспечение возможности использования структурообразователя в полимерных на нефтяной основе и эмульсионных буровых растворах. Поставленная цель достигается тем, что согласно способу получе.ния структурообразователя буровых растворов путем модификации асбеста, в котором модификацию осуществляют 0,5-5%-ным водным раствором соли поливалентного металла, выбранного из группы: алюминий, железо, хром, медь, цинк, причем модификацию ведут 5-20 ч. . Способ осуществляют следующим образом. Асбест заливают0,5-5,0%-ным раствором соли (например, хлоридов, сульфатов, нитратов, указанных металлов) на 5-20 ч, после чего полученную суспензию вводят в буровой раствор. За это время происходит взаимодействие ионов поливалентного ме тсшла с поверхностными группами асбеста, что сообщает волокнам минерала высокую сорбциоиную активность. Кроме того, под воздействием кисль|х солей. происходит интенсивное вымывание малоактивных окислов (MgO, СаО) из асбеста, что увеличивает поверхность минерала - количество активных центров. Уменьшение времени выдержки асбеста в водном растворе соли снижает эффективность указанных процессов, что, в свою очередь, отрицаТ€ льно сказывается на свойствах бурового раствора. В то же время более длительная обработка асбеста раствором соли н# приводит к существенному улучшению свойств бурового раствора. Использовался асбест 5, б и 7 сортов (Р-б-30, П-6-30, Р-5-30, К-6-30, 7-450 по ГОСТ 12871-67 Асбест Хризотиловый), Свойства растворов, полученных на основе этих .асбестов, принципиально не отличаются. При введении структурообразователя в нефтяной, эмульсионный или полимерный буровой раствор ионы металлов, закрепившиеся на поверхности асбеста/ взаимодействуют с веществами, присутствующими в буровом растворе. В растворах на нефтяной основе происходит взаимодействие растворен ных .в углеводородйой фазе нафтеноЬ, смол и других веществ с модифицированной поверхностью асбеста, образуя при этом прочную органоминераль ную структуру. Активированный асбест позволяет применять его в эмул сионных буровых растворах, так как ионы металлов, закрепившихся на поверхности асбеста, образуют активные центы, которые химически взаимо действуют с поверхностно-активными веществами, растворенными в углеводородной фазе. Поверхность же асбеста приобретает при этом мозаичность - чередование гидрофобных и. гидрофильных участков. Это позволяет эффективно стабилизировать эмуль сию, снижая ее фильтруемость, и увеличивать структурные характеристики. В полимерных системах высокомолекулярное вещество гораздо сильнее связыв ается с поверхностью активирован tjoro асбеста, образуя более прочную полимер-минеральную структуру, кр,торая не разрушается при увеличении минерализации и температуры. В зависимости от требуемых свойств бурового раствора: определенной вязкости, стабильности, фильтруемости, структурных характеристик - можно вводить различные количества модифицированного асбеста от 1 до 5 вес.%. Пример, Приготовление структурообразователя. В 100 г воды размешивают 5 г сернокислого железа, полученным раствором заливают 25 г асбеста и оставляют на 20 ч. Через указанное (Время асбестовую суспензию вводят : в буровой раствор. Буровой раствор, включающий, вес.%: высокоокисленный битум 15, окисленный петролатум 1, дизельное топливо - остальное (образец 1), вводят 2 вес.% асбеста (образец 2) и 2 вес.% асбеста, предварительно обработанного раствором соли поливалентного металла. В табл. 2 представлены показатели свойств бурового раствора на нефтяной основе. В буровой эмульсионный раствор, включающий, вес.%: дизельное топливо 48,5, 10%-ный раствор СаСС/ БО, окисленный петролатум 1,5, каустическая сода 0,3 (образец 1), вводят 2 вес.% асбеста (образец 2) и 2 вес.% асбеста, предварительно обработанного раствором соли поливалентного металла. Результаты представлены в табл. 3. В буровой раствор, включакадий 0,25 вес.% гидролизованного поликриламида (ГПАА), 0,25 вес.% карбоксиметилцеллюлозы (КМЦ-600), 0,1% каустической сбды, 10% NaCl, вода остальное (образец 1), вводят 2 вес.% асбеста (образец № 2) и 2 вес.% асбеста, предварительно обработанного pacTBOpof.1, соли поливалентного металла. Результаты представлены в табл. 4. Как видно из представленных данных, данный способ получения структурообразователя позволяет использовать асбест во всех видах буровых растворов. При этом улучшаются структуро-механичёекие характеристики, снижается вязкость, расход реагентов, снижается фильтруемость раствора, особенно при высоких темпераSvpax.-i Указанные преимущества позволяют существенно улучшить Техникоэкономические показатели. IТ а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения асбестового структурообразователя буровых растворов на углеводородной основе | 1981 |

|

SU1022983A1 |

| Буровой раствор | 1983 |

|

SU1227643A1 |

| БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255104C2 |

| Структурообразователь для инвертных эмульсионных буровых растворов | 1982 |

|

SU1046274A1 |

| Добавка для обеспечения электропроводности буровых растворов на углеводородной основе | 1983 |

|

SU1097638A1 |

| ПОЛИМЕРНОГИДРОГЕЛЕВЫЙ БУРОВОЙ РАСТВОР | 2000 |

|

RU2179567C2 |

| СОСТАВ ДЛЯ ПРОНИЦАЕМОСТИ ПЛАСТОВ | 1997 |

|

RU2158348C2 |

| БУРОВОЙ РАСТВОР | 1995 |

|

RU2087516C1 |

| СОСТАВ ДЛЯ ИЗМЕНЕНИЯ ПРОНИЦАЕМОСТИ ПЛАСТОВ | 1997 |

|

RU2158349C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ ЗАКРЕПЛЕНИЯ НЕУСТОЙЧИВЫХ ГЛИНИСТО-АРГИЛЛИТОВЫХ ОТЛОЖЕНИЙ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2022 |

|

RU2787698C1 |

СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРООБРАЗОВАТЕЛЯ БУРОВЫХ РАСТВОРОВ путем модификации асбеста, о тли-, чающийся тем, что, с целью обеспечения возможности использования структурообразователя в полимерных на нефтяной основе и эмульсионных буровых растворах, модификацию осуидаствляют 0,5-5%-иым водным раствором соли поливалентного металла, выбранного из группы: алюминий, железо, хром, медь, цинк, причем Модификацию ведут в течение 5-20 ч.

На нефтяной основе (безводный)

Эмульсионный

- 4 2 4

Полимерный

- 4,0

0,20 0,20

3,0 6,0

4,8 0,35 0,50

0,35 0,40

3,5

оо

0,70 0,80 6 00

4,0

6,0 0,40 0,50 14,0 6о 0,60 0,70 15,0 с

18,0

FeS04(время выдержки 5ч)930

3% асбеста + 3,0%-ный

РеЗОд (время выдержки ZO ч)930

2% асбеста + 3,0%-ный FeSOj(время выдержки 2 чГ

эзо

19

2% асбеста + 3,0%-ный

FeS04.(время выдержки 24 ч)930

.Таблица 2

36,0 3,5 0,80 1,2 О

38,0 3,5 0,80 1,2 О

32,0 3,7 0,50 0,6- О

38,0 3,5 0,85 1,2 О 172% асбеста + 3,0%гный РеЗОд (время выдержки - 20 ч)965 29,0 182% асбеста + 3,0%-ный . FeSOLj (время выдержки - 2 ч)965 25,0 192% асбеста + 3,%-ный РеЗОф (время выдержки24 ч1965 29,0

10229828

Таблица 3 3,4 0,90 1,05 1,0 3,0 3,2 0,60 0,80 2,0 5,5 3,5 0,90 1,10 1,0 3,0

б л и ц а- 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии 1412166, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Химическая обработка буровых растворов, м., Недра, 1972, с | |||

| Ситценабивная машина | 1922 |

|

SU391A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Химия и технология мела | |||

| М., Стройиздат, 1977 | |||

| с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др опыт применения гидрогеля с «елочной асбестовой затравкой | |||

| Реферативная информация, сер | |||

| Бурение газовых и морских нефтяных скважин, м., ВНИИЭГазпром, 11.09.81 (прототип). | |||

Авторы

Даты

1983-06-15—Публикация

1981-11-23—Подача