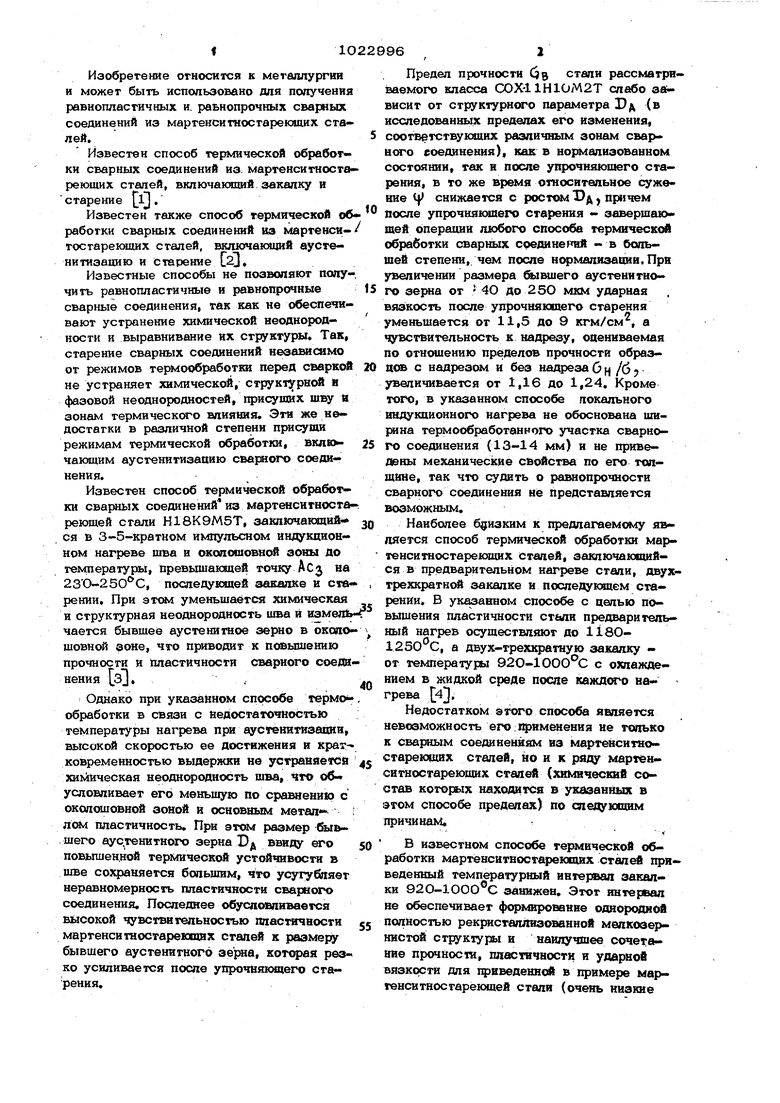

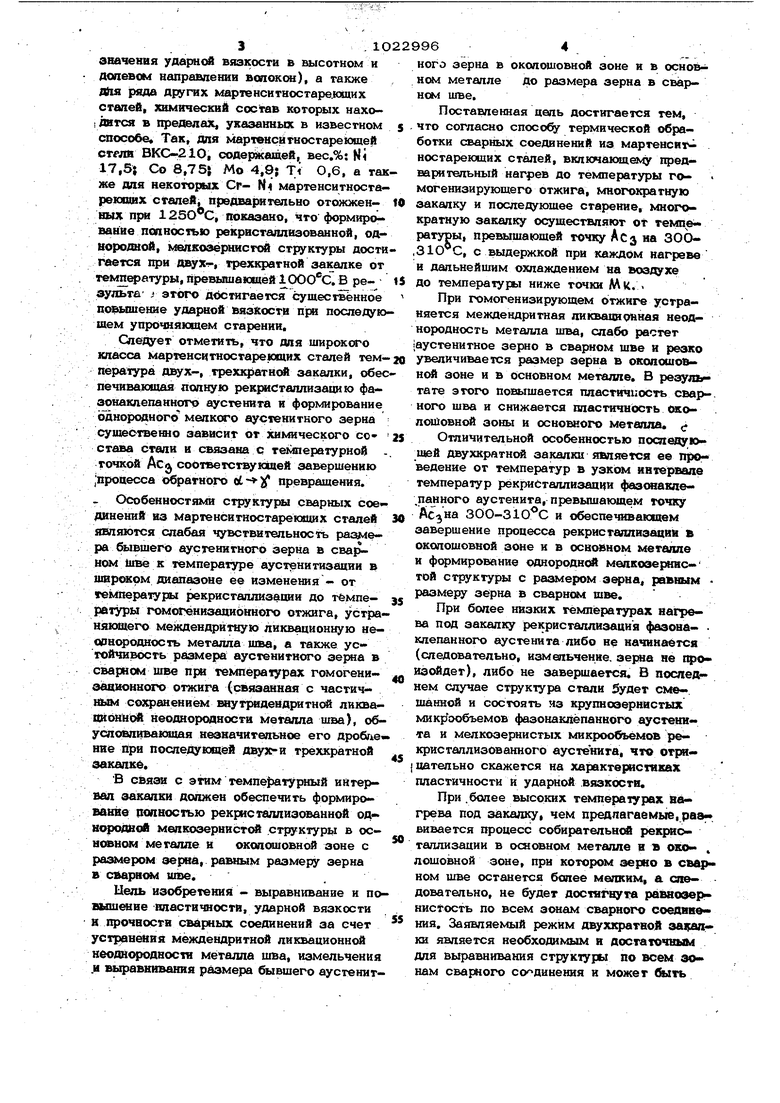

1О Изобретение относится к металлургии и может быть использовано для получения равнопластичных и. равнопрочных сварных соединений из мартенситностарекядих сталей. Известен способ термической обработки сварных соединений из мартенситностареющих сталей, включакндий закалку и старение Щ Известен также способ термической об работки сварных соединений из мартенситостарекшшх сталей, включающий аустенитизацию и старение 12, Известные способы не позволяют получить равнопластичные и равнопрочные сварные соединения, так как не обеспечи- вают устранение химической неоднородности и выравнивание их структуры. Так, старение сварных соединений независимо от режимов термообработви перед сваркой не устраняет химической, струкчгрнсЛ и фазовой неоднородностей, присущих шву и зонам термического влияния. Эти же недостатки в различной степени присущи режимам термической обработки, Вклк чающим аустенитизааию сварного соединения. Известен способ термической обработки сварных соединений из мартенситностареюшей стали Н18К9М5Т, заключающийся в 3-5 кратном импульсном индукционном нагреве шва и околошовнсмй зоны до температуры, превышающей точку АCj на 230-25О С, последующей закалке и старении. При уменьшается химическая и структурная неоднородность шва и нэмелЬ чается бывшее аустенигаое зерно в околошовнс зоне, что приводит к повышению прочности и пластичности свариого соеди нения з,, Однако при указанном способе термо обработки в связи с недостаточностью температуры нагрева при аустенитизацнн, высокой скоростью ее достижения и кратковременностью выдержки не устраняется хийическая неоднородность шва, Что обусловливает его меньшую по сравнению с окопошовной зоной и основным метал пластичность. При этом размер бывшего аус;генитного зерна Эд ввиду его повышенной термической устойчивости в шве сохраняется большим, что усугубляет неравномерность пластичности сварного соединения. Последнее обусловливается высокой чувсгвн тельное тью пластичности мартенситностареюошх сталей к размеру бывшего аустенитного зерна, которая резко усиливается после упрочняющего старения. 96 ,2 Предел прочности (ц стали рассматриваемого класса СОХ-11Н1ОМ2Т слабо зависит от структурного параметра Рд (в исследованных пределах его изменения, соответствующих различным зонам сварного соединения), как в нормализованном состоянии, так в после упрочняющего старения, в то же время относительное сужение снижается с ростом Рд) причем после упрочнякшего старения - завершающей операции любого способа термическЫ обработки сварных соединений - в большей степени, чем после нсфмализаЕши. При увеличении размера &1вшего аустенитного зерна от 40 до 25О мкм ударная вязкость после упрочняющего старения уменьшается от 11,5 до 9 кгм/см, а чувствительность к надрезу, оцениваемая по отношению пределов прочности образаов с надрезом и без надреза б ц /б j увеличивается от 1,16 до 1,24. Кроме того, в указанном способе локального индукционного нагрева не обоснована ширяна термообработанного участка сварного соединения (13-14 мм) и не приведены механические с&ойства по его толщине, так что садить о равнопрочности сварного соединения не представляется возможным. Наиболее близким к предлагаемому явдяется способ термической обработки мартенситностарекяцих сталей, заключающийся в предварительном нагреве стали, двухтрехкратнЫ) закалке н прследукядем старении. В указанном способе с целью повышения пластичности стьлн предварительный нагрев осуществляют до 11801250с, а двух-трехкратную закалку от температуры 92О-1ОООС с охлаждением в жидкой среде после каждого на- грева {4. Недостатком этого способа явпяется невозможность его: применения не только к сварным соеданенйям из мартенснтностареющих сталей, но и к ряду мартенсвтностареюншх сталей (хнмнческий состав которых находится в указанных в этом способе пределах) по спецуюошм причинам. В известном способе термической обработки мартёнснтностареющих сталей приведенный температурный интервал закалки 92О-10ОО®С занижен. Этот интервал не обеспечивает формирование однородной полностью рекристаляизованной мелкозернистой структуры и наилучшее сочетание прочности, пластичности и ударной вязкости для грнведенной в примере мартенситностарёюшей стали (очень низкие значения ударн вязкости в высотном и долевом направлении вопоксж), а также Шя pstofk других мартенситностаре.юших степей, химический состав которых нахо{Двтся в пределах, указанных в известном cnfx;o6e Так, для hiapTeHcHTHocTaperauiefl стели ВКО-210, соде{шсашей, вес.%: Ni 17,5} Со 8,75J Мо 4,9} Т 0,6, а так же для некоторых Сг- Ni мартенснтнрстареюошх сталей, предварительно отожженних при , показано, что формирование пспностью рекристаллизованной, одыородной, 1у1елкозё1Я1Исто11 структуры дости гается при двух-, Т1:юхкратной закалке от тект1 втуры, превышаюшей10ОО С.В результа i- этого достигается сушественное повхлиение ударной вязкости при последую щем упрочняющем старении. Следует отметить, что для широкого класса мартенситностарекхцих сталей темnepaiypa двух-, трехк|эатнсА закалки, обеС печивакяцая полную рекристаллизапию фа- зонакпепанногр аустенита и формирование однородного мелкого аустенитного зерна существенно зависит от химического состава стали и связана с температурной точкой АСА соответствующей завершению ,проаесса обратного oL превращения. Особенностями структуры сварных сое динений из мартенситностареюошх сталей являются слабая чувствительность разме ра бывшего аустенитного зерна в time к температуре ауст нитизааии в широком диапазоне ее изменения - от температуры рекристаллизации до температуры гомогенизационного отжига, устра няющего междендритную ликвационную несономродность металла щва, а также устойчивость размера аустенитного зерна в сварном шве при температурах гомогенизационного отжига (связшная с частич кым ссяфаненнем внутридендрттной ликваОйоНноЙ неоднородности металла шва), обусловливающая незначительное его дробгю ние При последующей двух-и трехкратной закалке. В связи с этим темпе{ атурш 1й интервал закалки должен обеспечить формирование репное тью рекристаллизованнЫ) од «ЕороДЬсй мелкозернист структуры в осн(нок| металле и окопошовной зоне с размером зерна, раш}ым размеру зерна в шве. Цель изобретения - выравнивание и по вышение властичности, ударной вязкости и прочности сварных соединений за счет устранения мёждендритной ликвационной неоднородности металла шва, измельчения и выравнивания размера бывшего аустенит ного зерна в околошовной зоне и в основ HOvi металле до размера зерна в сварном шве. Поставленная цель достигается тем, что согласно способу термической обработки сварных соединений из мартенсит ностареюших сталей, включающему гфедвари тельный нагрев до температуры гомогенизирующего отжига, многократную закалку и последующее старение, многократную закалку осуществляют от темпе ратуры, превышающей точку Acj на ЗОО31О С, с выдержкой при каждом нагреве и дальнейшим охлаждением на воздухе до температуры ниже точки Мк. При гомогенизирующем отжиге устраняется междендритная ликвационная неоднородность металла шва, слабо растет |аустенитное зерно в сварном шве и резко увеличивается размер зерна в околошовн зоне и в Основном металле. В результате этого повышается пластичность свар-, ного шва и снижается пластичность околошовной зоны и основного металла. Отличительной особенностью nocn Qtyio шей двухкратнс закалки является ее проведение от температур в узком интервале температур рекристаллизации фазонавле,панного аустенита, превышающем точку ЗОО-31О С и обеспечивающем завершение процесса рекристаллизации в околошовной зоне и в основном металле и ф(фмироввние однородной мелко3е1яшс- той структуры с размером , равным размеру зерна в сварном шве. При более низких температурах нагрева под закалку рекристаллизация фазона- клепанного аустенита либо не начинается (следовательно, измельчение, зерна не произойдет), либо не завершается. В последнем случае структура стали 5удет смешанной и состоять из крупнозернистых микрообъемов фазонаклёпанного аустени- та и мелкозернистых микрообьёмов рекристадлизованного аустбнита, что отриj цательно скажется на характеристиках пластичности и ударной .вязкости. При .более высоких температурах вагрева под закалку, чем предлагаемые, рва, вивается процесс собирательной peKfMioталлизации в основном металле в в околошовной зоне, при котором зерно в сварном шве останется более мелким, а следовательно, не будет достагнута раваоэер нистость по всем зонам свариого соедвнв ния. Заявляемый режим двухкратной за1|алки является необходимым и достаточным для выравнивания структуры по всем зо нам сварного соединения и может быть 1 применен к широкому классу мартенситно сгареющих Ьтапей с различной температурной точкой Ас т,. Пример 1. Проводится термиче кая обработка сварного соединения из ли говой (толщина листа 4,5 мм) нержавеющей мартенситностареющей стал ООХ11Н10М2Т, содеря«ашей. вео.%: С О,О1; Сч 11,28} N-1,9,555 МП О,О 5t 0,17} T-i d,65; Mo 2,1. Точки Ac и Ac- для данной стали составляют соответственно 570 и . Точка М К пос ле аустенизации при температурах, превы шающих температуру Ас на 4О°С, со сгаЕляет 120°С. Исследуют два режи жима предлагаемого способа термической обработки сварного соединения, различающиеся температурой предварительного нагрева Т) При первом режиме Т 11ОО°С, а при втором режиме Т 1200°С, Последующая двухкратная закалка осуществлйется от температур Т2 Т5 1О10°С, Выдержка при каждой температуре нагрева составляет 1 ч. Ох лаждение проводится на воздухе до комнатной температуры, Уп ючняющее старение сварного соединения осуществляется 1 ч. при 530 С с выдержкой Лля получения сравнительных данных параллельно осуществляют известный з способ термической обработки однотипного сварного соединения из рассматрива емой стали. Полученные при результаты исследования структуры и механических свойсга сварного соединения представлены в табл. 1. Таблица 1 Первый сравнительныйПредлагаемый при Т 1100°С, Т2 Т 1010°С Предлагаемый ,при Т , 1010°С Из приведенных данных следует, что пря предлагаемом способе термической 96 .6 I обработки, в отличие от известного, достигается равнопластичность и равнопрочность сварного соединения, а также повышается ударная вязкость в сварном шве, а при Т(,1200 С достигается значения. соответствующего ударной вязкости основного металла. Таким образом, температура предварительного нагрева Т(12ОО°С. является предпочтительнее, . Пример 2. Проводится термическая обработка свиного соединения из талсокопрочной мартенситностареющей стали ВКС-210, содержащей вес,%: С 0,ОО9; N-j 18,5; Со 8,5; Мо 5,0; T-i 0,7. Эта сталь полностью соответствует пределам изменения химического состава мартенситностаревмцей стали, термообработанной по известнсяму способу. Температурные точки Ас Для исследованной стали соответственно составляют 59О и . Температурная точка М К составляет 17О С. Сварное соединение из указанной стали подвергают предварительному нагреву до температуры 1200°С и двухкратной закалке от температуры 1О6О С (превышаклцей точку Acj на 310 С) с выдержкой при каждом нагреве 1ч и последуюишм охлаждением на воздухе до комнатной температуры. В результате такой термообработки устранена междендритная ликвационная неоднородность металла шва и сформирована полностью рекристаллиаованная однородная структура основного металла и околошовной зоны с размером бывшего аустенитного зерна, составлякяцим 7О мкм и равным размеру зерна в сварном шве. При этом достигается равнопластичность, равновязкость и равнопрочноеть по всем зонам сварного соединения. В табл. 2 приведены сравнительные данные по механическим свойствам исследуемой стали, термообработанной по известному и предлагаемс у способу, с последующим старением при температуре 3 ч. .Таблица 2 Известный Гч 1200°С, ,100О°С 212,5 18,4 4,4О Предлагаемый Т 1200 С, Та Т 1060°С 212,0 28,0 6.1О

, 7 . 10229968 ;

Иа приведенных данны: видно, чторазмер 1 &1вших аустеннтных верен и для иссяедуемой стали ВКС-210, термо-неоднородной еубструктурсЛ мартенсита, обработанной по предлагаемому способу,При использовании предлагаемого ешопо сравнению с прототипом, характер-соба термической обработки сварных соено существенное повышение относительно-5 динений из мартенситностарекмцих сталей .го сужения и ударной вязкости, что об- ;по сравнению с существуклинмв способа условливается формированием однорсщной,ми выравниваются, поаьпиаясь до уроеня полностью рекристаллизованной мелкозер-основного металла, прочностные и пласнистой структуры вместо характерной длятическне свойства сварньос соединетгий прототипа олешанной струкчуры, состоя в результате ч&го увеличивается их эксщей из фазонаклепанных и рекрисгал- плуатационная надежность и может быть . лизованных микрообъемов с различнымснижена металлоемкость сварных вэдел

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 1972 |

|

SU331107A1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579710C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581323C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581317C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2583188C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2580765C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581936C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581318C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579405C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОВРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ/ включающий npejDiBapH тельный нагрев до температуры гомогенизирующего отяшга, многократную закапку и последующее сте рение, отличаюшийся тем, что, с келью поэвышевня механических характеристик, многократ 1ую закалку осушестеляют от температуры, превьпиаю- щей точку Ас на 300-310 С, с выдержкой при кажд

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки сварных соединений из мартенситностареющих сталей | 1977 |

|

SU651042A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А | |||

| Структура и фазовый состав сварного шва мартенсишостарекхщей стали - Металловедение и терми.ческая обработка металл т, 1973, Ni6, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-15—Публикация

1980-04-17—Подача