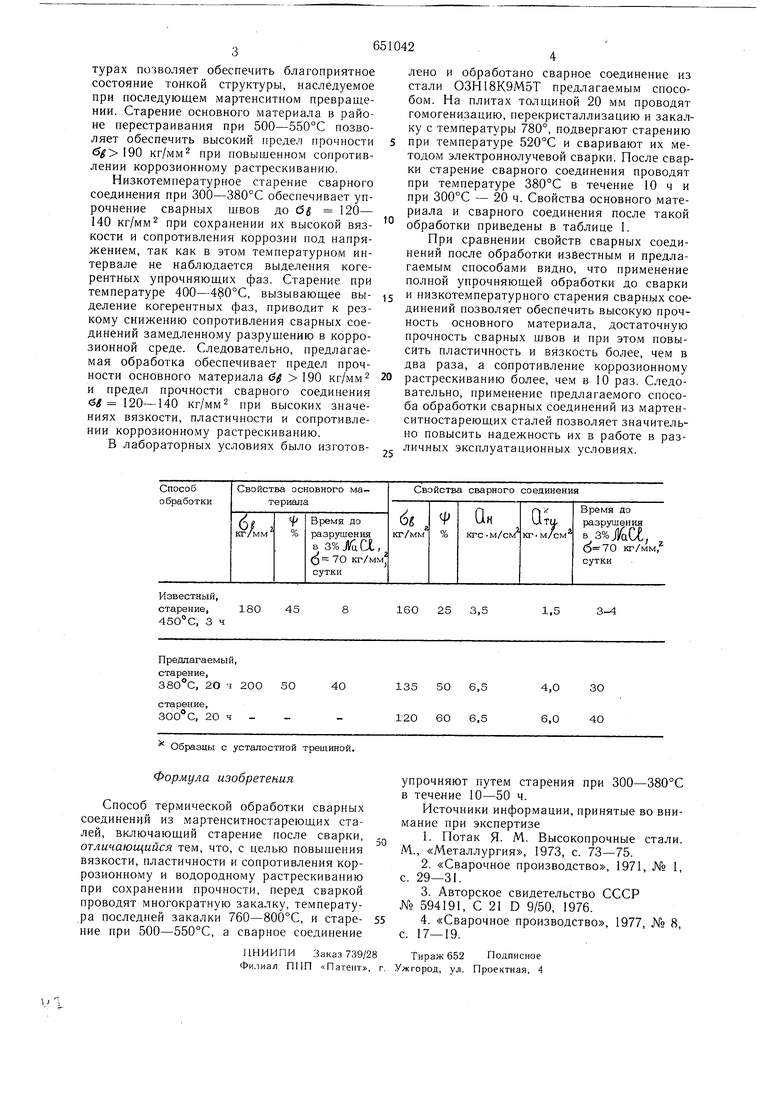

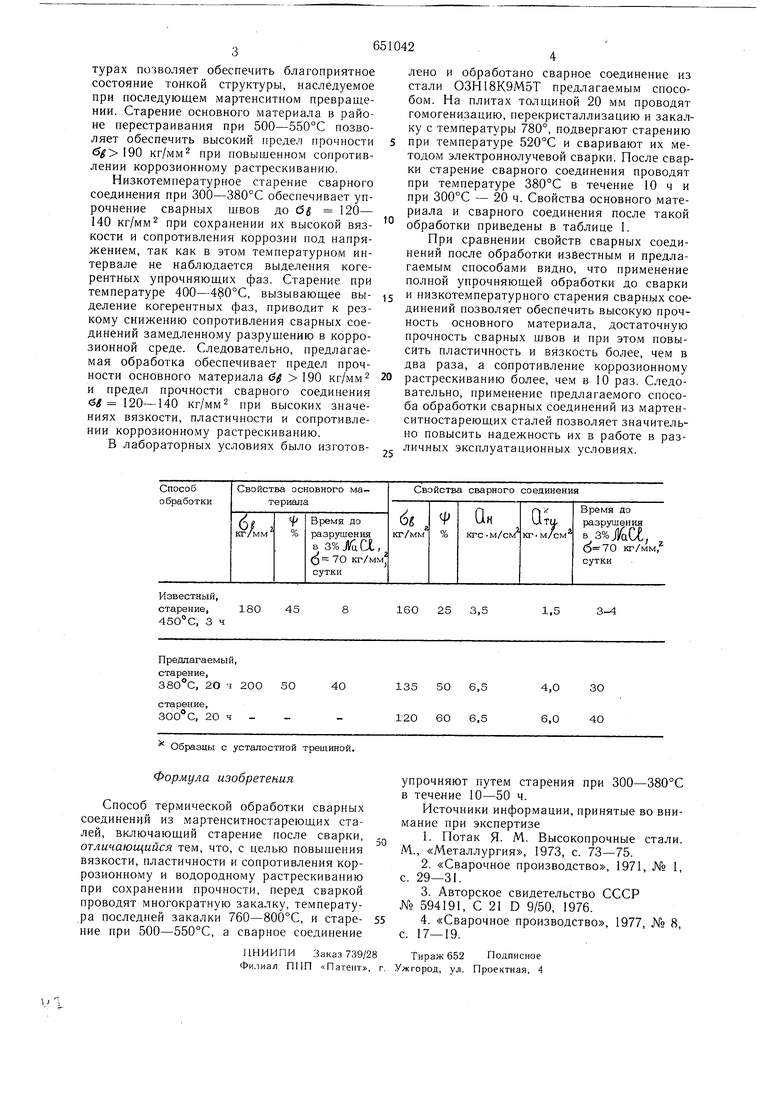

турах позволяет обеспечить благоприятное состояние тонкой структуры, наследуемое при последующем мартенситном превращении. Старение основного материала в районе перестраивания при 500-550°С позволяет обеспечить высокий предел прочности 6g 190 кг/мм2 при повышенном сопротивлении коррозионному растрескиванию. Низкотемпературное старение сварного соединения при 300-380°С обеспечивает упрочнение сварных щвов до 6s - 120- 140 кг/мм при сохранении их высокой вязкости и сопротивления коррозии под напряжением, так как в этом температурном интервале не наблюдается выделения когерентных упрочняющих фаз. Старение при температуре 400-480°С, вызывающее выделение когерентных фаз, приводит к резкому снижению сопротивления сварных соединений замедленному разрущению в коррозионной среде. Следовательно, предлагаемая обработка обеспечивает предел прочности основного материала eg 190 кг/мм и предел прочности сварного соединения &g 120-140 кг/мм при высоких значениях вязкости, пластичности и сопротивлении коррозионному растрескиванию. В лабораторных условиях было изготовлено и обработано сварное соединение из стали ОЗН18К9М5Т предлагаемым способом. На плитах толщиной 20 мм проводят гомогенизацию, перекристаллизацию и закалку с температуры 780°, подвергают старению при температуре 520°С и сваривают их методом электроннолучевой сварки. После сварки старение сварного соединения проводят при температуре 380°С в течение 10 ч и при 300°С - 20 ч. Свойства основного материала и сварного соединения после такой обработки приведены в таблице 1. При сравнении свойств сварных соединений после обработки избестным и предлагаемым способами видно, что применение полной упрочняющей обработки до сварки и низкотемпературного старения сварных соединений позволяет обеспечить высокую прочность основного материала, достаточную прочность сварных щвов и при этом повысить пластичность и вязкость более, чем в два раза, а сопротивление коррозионному растрескиванию более, чем в 10 раз. Следовательно, применение предлагаемого способа обработки сварных соединений из мартенситностареющих сталей позволяет значительно повысить надежность их в работе в различных эксплуатационных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

| Способ термической обработкиСВАРиВАЕМыХ АлюМиНиЕВыХ СплАВОВ | 1976 |

|

SU850729A1 |

| Способ обработки малоуглеродистой мартенситностареющей свариваемой нержавеющей стали | 1977 |

|

SU692872A1 |

| Способ термической обработки малоуглеродистых мартенситно- стареющих нержавеющих сталей | 1978 |

|

SU779415A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2126456C1 |

Авторы

Даты

1979-03-05—Публикация

1977-11-11—Подача