Изобретение относится к металлургии, а именно к производству литейных коррозионно-стойких свариваемых сталей, не требующих термической обработки после сварки, и может быть использовано в энергетическом машиностроении при изготовлении сложнопрофильных лито-сварных конструкций жидкостных ракетных двигателей (ЖРД) с криогенными компонентами топлива, работающих в агрессивных средах при температурах от 77 до 293К.

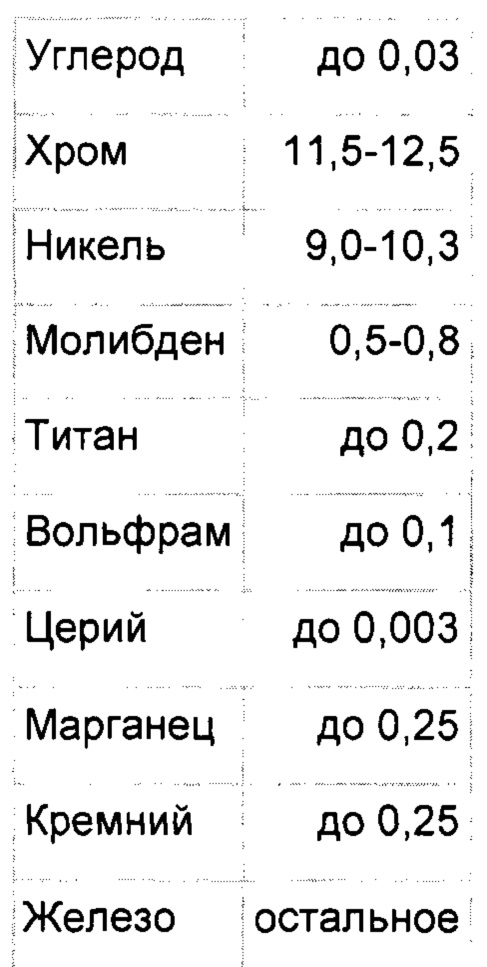

Известна промышленная сталь мартенситного класса марки 03Х12Н10МТР-ВД, имеющая следующий химический состав, мас. %:

[Коррозионностойкие, жаростойкие и высокопрочные стали и сплавы; справ, изд. М.: "Проммет-сплав", 2008. 336 с.].

Сталь нашла применение в ответственных сварных и паяно-сварных конструкциях криогенной техники, используемых без термической обработки после сварки, при этом заданный комплекс свойств обеспечивается формированием преимущественно однофазной структуры безуглеродистого слабопересыщенного α-твердого раствора (α-мартенсита).

Недостатком является сравнительно низкий уровень прочности: σв=950-1000 МПА, что связано с ограниченными возможностями упрочнения склонной к хладноломкости ОЦК-решетки мартенсита.

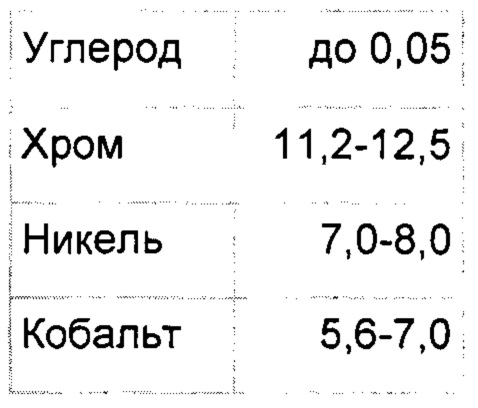

Известна коррозионностойкая высокопрочная свариваемая сталь для криогенной техники, имеющая следующий химический состав, мас. % (патент РФ №2275439, С22С 38/52):

По структурной классификации сталь относится к переходному аустенитно-мартенситному классу и обладает максимально высоким уровнем прочности при сохранении высокой хладостойкости. Недостатком является необходимость проведения обязательной термической обработки после сварки для восстановления механических и коррозионных свойств сварных соединений, что неприемлемо для сварных и паяно-сварных конструкций с замыкающими кольцевыми швами, используемыми без термической обработки после сварки.

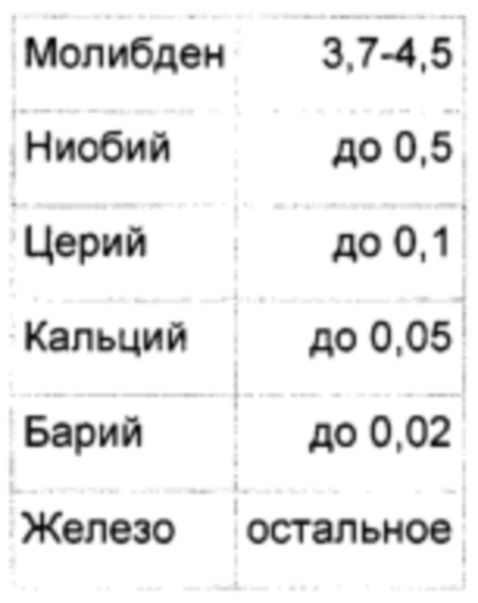

Прототипом первого объекта предлагаемого изобретения является коррозионностойкая мартенситностареющая сталь, имеющая следующий химический состав, мас. % (патент РФ №2532785, С22С 38/52):

По структурной классификации эта сталь относится к мартенситному классу, однако требуемую высокопрочную и хладостойкую аустенитно-мартенситную структуру получают в процессе специальной термической обработки, основанной на тепловой стабилизации аустенита. Это позволяет объединить наиболее ценные свойства как мартенситных сталей (работоспособность без термической обработки после сварки), так и аустенитно-мартенситных сталей переходного класса (наилучшее сочетание высокой прочности, пластичности и ударной вязкости).

Недостатком является неудовлетворительная свариваемость при многослойной аргонодуговой сварке с выполнением корневого шва неплавящимся электродом без присадки. В частности, в зоне корневого шва наблюдаются межкристаллитные трещины и несплавления с основным металлом (непровары), что ухудшает механические свойства сварного соединения.

Прототипом второго объекта предлагаемого изобретения является способ получения коррозионностойкой стали, включающий выплавку в индукционной тигельной печи, корректировку фазового состава в процессе выплавки по магнитной пробе до получения в литом металле заданного количества остаточного аустенита и последующую термическую обработку отливок. [Потак Я.М. Высокопрочные стали. М.: Металлургия, 1972, 208 с.].

Недостатком известного способа является неудовлетворительное формирование требуемой аустенитно-мартенситной структуры применительно к предлагаемой стали мартенситного класса.

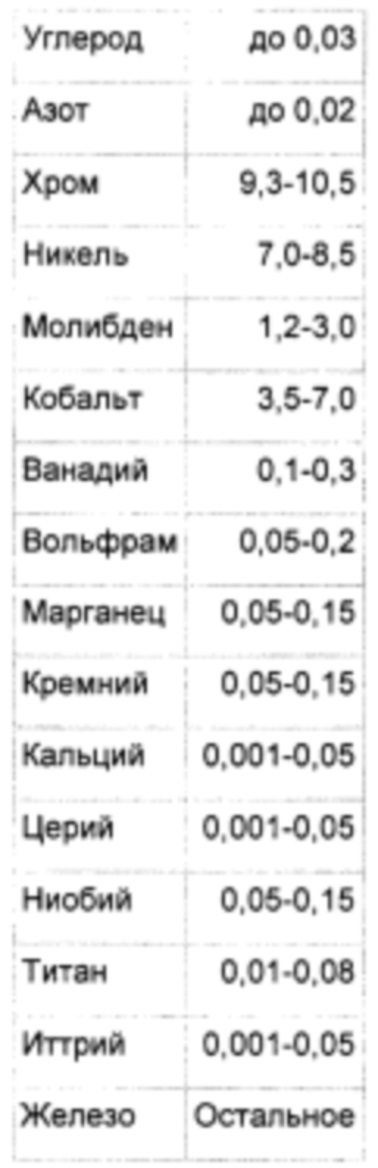

Технический результат первого объекта изобретения заключается в повышении свариваемости металла при многослойной аргонодуговой сварке. Для достижения этого результата предложена литейная сталь, содержащая следующее соотношение компонентов, мас. %:

Технический результат второго объекта изобретения заключается в повышении механических свойств основного металла сварных соединений. Этот результат достигается за счет того, что в известном способе, включающем выплавку стали в индукционной тигельной печи, корректировку фазового состава в процессе выплавки по магнитной пробе и термическую обработку отливок, корректировку фазового состава проводят до получения в литом металле не менее 95% мартенсита, остальное - остаточный аустенит, затем проводят термическую обработку отливок по режиму тепловой стабилизации вторичного аустенита, включающему закалку от 1040-1060°С, нагрев и изотермическую выдержку при 560-580°С, повторную закалку от 740-760°С, обработку холодом при -70°С и старение при 500°С.

В химическом составе предлагаемой стали существенно увеличены концентрации азота, марганца и кремния по сравнению с прототипом, что позволяет исключить дефекты сварного соединения при многослойной аргонодуговой сварке.

Легирование азотом измельчает кристаллическое строение сварного шва и тем самым предотвращает образование межкристаллитных сварочных трещин. При концентрации азота менее 0,03% сварной шов приобретает столбчатое крупнокристаллическое строение, что ухудшает свариваемость. При концентрации азота более 0,08% ухудшается ударная вязкость основного металла при криогенных температурах.

Увеличение концентраций марганца и кремния предотвращает образование плотной окисной плены на поверхности сварочной ванны, что позволяет исключить "блуждание" электрической дуги при выполнении корневого шва и, тем самым, исключить непровары.

Основные легирующие элементы (хром, никель, молибден и кобальт) обеспечивают требуемые механические и коррозионные свойства, при этом суммарное содержание этих элементов сбалансировано из условия формирования в литом металле преимущественно мартенситной структуры с минимальным количеством остаточного аустенита.

Легирование ванадием уменьшает диффузионную подвижность углерода в твердом растворе, что позволяет исключить образование хрупких карбидных фаз состава Сг2зС6 по границам зерен, при этом максимально возможно ограничена концентрация углерода (не более 0,03%).

Совместное легирование лантаном и церием в составе мишметалла и добавки кальция, необходимы для качественного раскисления, рафинирования и модифицирования литого металла. Сопутствующие примеси вольфрама, ниобия и титана не оказывают существенного влияния на свойства литейной стали.

Согласно структурной диаграмме Шеффлера предлагаемая мартенситная сталь расположена на границе со сталями переходного класса, что требует корректировки фазового состава в процессе выплавки для гарантированного получения в литом металле не менее 95% мартенсита, остальное остаточный аустенит. Более высокое содержание остаточного аустенита отрицательно влияет на последующую тепловую стабилизацию вторичного аустенита, кроме того ухудшаются прочностные свойства околошовной зоны сварных соединений.

Оптимальный режим тепловой стабилизации вторичного аустенита включает в себя несколько этапов, направленных на формирование мелкодисперсной аустенитно-мартенситной структуру типа "микродуплекс" с тонкими прослойками вторичного аустенита между рейками пакетного мартенсита.

Закалка от 1040-1060°С измельчает исходную крупнокристаллическую структуру литого металла в результате собирательной рекристаллизации фазонаклепанной аустенитной фазы, претерпевшей двойное γ→α→γ мартенситное превращение.

Нагрев и изотермическая выдержка при 560-580°С, выполняемые в начале межкритического интервала АС1÷АС3, способствуют диффузионному обогащению первых порций γ-фазы легирующими элементами (преимущественно никелем и азотом) и, тем самым, сформировать модулированную концентрационную неоднородность матричной γ-фазы.

Низкотемпературная закалка от 740-760° формирует требуемую аустенитно-мартенситную структуру типа "микродуплекс" в результате многоочагового мартенситного превращения матричной γ-фазы, имеющей модулированную концентрационную неоднородность, при этом микрообъемы γ-фазы с повышенной концентрацией аустенитообразующих элементов сохраняют стабильность по отношению к мартенситному превращению.

Обработка холодом при -70°С завершает процесс γ→α мартенситного превращения, а старение при 500°С дополнительно упрочняет сталь по механизму дисперсионного упрочнения.

Пример осуществления. Предложенную сталь выплавили в индукционной тигельной печи ИСТ-016 с применением шихтовых заготовок электрошлакового переплава. Обработку расплава проводили последовательными присадками ферромарганца, ферросилиция, мишметалла и силикокальция.

В процессе выплавки провели корректировку фазового состава путем присадки в расплав армко-железа с последующим контролем намагниченности залитых кокильных проб по прибору ИФСС-1. В результате доработки в литом металле получили 95% мартенсита, остальное - остаточный аустенит.

Полученный расплав залили в керамические формы и провели термическую обработку отливок по режиму: закалка от 1040-1060°С, охлаждение на воздухе, нагрев и изотермическая выдержка при 560-580°С, 3 часа, закалка от 740-760°С, охлаждение на воздухе, обработка холодом при -70°С и старение при 500°С, 3 часа.

Литые заготовки сварили стыковым многослойным швом аргонодуговой сваркой, при этом корневой шов выполнили неплавящимся вольфрамовым электродом без присадки, остальное с присадочной проволокой марки ЭП659А. При сварке корневого шва не наблюдалось "блуждание" электрической дуги, свойственное плохо раскисленному металлу вакуумной выплавки с пониженным содержанием кремния, марганца и других раскислителей.

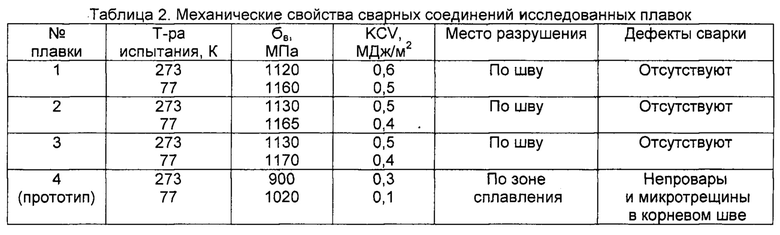

Механические свойства сварных соединений, используемых без термической обработки после сварки, контролировали по ГОСТ 6996, при этом испытания на статическое растяжение выполнили на цилиндрических образцах по ГОСТ 1497, а испытания на ударный разрыв выполнили по ГОСТ 9452 с нанесением острого надреза в зоне корневого шва. Параллельно исследовали свойства сварных соединений известной литейной стали, выплавленной в вакуумной индукционной печи (прототип).

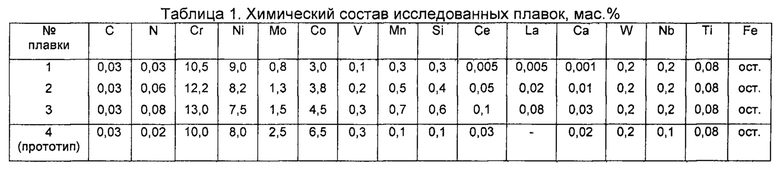

Химический состав исследованных плавок и механические свойства сварных соединений показаны в таблицах 1 и 2, соответственно.

Как следует из приведенных данных, сварные соединения предложенной стали, выполненные многослойной аргонодуговой сваркой, не имеют дефектов сварки и обладают более высоким уровнем прочности и ударной вязкости по сравнению с прототипом.

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

Сталь найдет применение в ракетно-космической и криогенной технике при изготовлении высоконагруженных сложнопрофильных лито-сварных конструкций с замыкающими кольцевыми швами, используемыми без термической обработки после сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкая литейная сталь | 1980 |

|

SU901336A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА ДЛЯ ПРИМЕНЕНИЯ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ С ПРЕВОСХОДНОЙ ПРОЧНОСТЬЮ ПРИ ПРОДОЛЬНОМ ИЗГИБЕ И УДАРНОЙ ПРОЧНОСТЬЮ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ ПРИ СВАРКЕ | 2010 |

|

RU2493286C2 |

| Способ термической обработки нержавеющих сталей | 1980 |

|

SU1014934A1 |

| КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169788C2 |

| СПОСОБ СМЯГЧАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА МАРКИ 07Х16Н6 | 2012 |

|

RU2499842C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2011 |

|

RU2451754C1 |

Изобретение относится к области металлургии, а именно к производству литейных коррозионно-стойких свариваемых криогенных сталей, не требующих термической обработки после сварки, и может быть использовано в энергетическом машиностроении при изготовлении сложнопрофильных литосварных конструкций жидкостных ракетных двигателей (ЖРД) с криогенными компонентами топлива, работающих в агрессивных средах при температурах от 77 до 293 K. В индукционной тигельной печи выплавляют сталь, содержащую компоненты в следующем соотношении, мас.%: углерод до 0,03, азот 0,03-0,08, хром 10,5-13,0, никель 7,5-9,0, молибден 0,8-1,5, кобальт 3,0-4,5, ванадий 0,1-0,3, марганец 0,3-0,7, кремний 0,3-0,6, церий 0,005-0,1, лантан 0,005-0,08, кальций 0,001-0,03, вольфрам до 0,2, ниобий до 0,2, титан до 0,08, железо - остальное. В процессе выплавки стали по магнитной пробе осуществляют корректировку фазового состава до получения в литом металле не менее 95% мартенсита, остальное - остаточный аустенит. Затем проводят термическую обработку по режиму тепловой стабилизации вторичного аустенита, включающему закалку от 1040-1060°С, нагрев и изотермическую выдержку при 560-580°С, повторную закалку от 740-760°С, обработку холодом при -70°С и старение при 500°С. Повышаются прочностные характеристики и эксплуатационная надежность высоконагруженных сварных конструкций криогенной техники, используемых без термической обработки после сварки. 2 н.п. ф-лы, 2 табл.

1. Литейная коррозионно-стойкая свариваемая криогенная сталь, содержащая углерод, азот, хром, никель, молибден, кобальт, ванадий, марганец, кремний, церий, кальций, вольфрам, ниобий, титан и железо, отличающаяся тем, что она дополнительно содержит лантан при следующем соотношении компонентов, мас.%:

2. Способ получения литейной стали по п. 1, включающий выплавку в индукционной тигельной печи, корректировку фазового состава в процессе выплавки по магнитной пробе и термическую обработку отливок, отличающийся тем, что корректировку фазового состава проводят до получения в литом металле не менее 95% мартенсита, остальное - остаточный аустенит, а термическую обработку отливок проводят по режиму тепловой стабилизации вторичного аустенита, включающему закалку от 1040-1060°С, нагрев и изотермическую выдержку при 560-580°С, повторную закалку от 740-760°С, обработку холодом при -70°С и старение при 500°С.

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ВЫСОКОПРОЧНАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ К ГАЗООБРАЗНОМУ ДИОКСИДУ УГЛЕРОДА И СОПРОТИВЛЕНИЕМ КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ В СЕРОВОДОРОДНОЙ СРЕДЕ | 2003 |

|

RU2307876C2 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2005 |

|

RU2270268C1 |

| JP 2008291360 A, 04.12.2008 | |||

| US 0009365914 B2, 14.06.2016 | |||

| US 20130039801 A1, 14.02.2013 | |||

| CN 0001257994 C, 31.05.2006. | |||

Авторы

Даты

2022-08-23—Публикация

2020-09-04—Подача