Изобретение относится к электротермин и может быть использовано при термообработке л инномерных изделий,

Известен автоматический регулятор электрического режима индукционной плавильной печи, содержащий датчики тока, напряжения: и соединенный с ними датчик фазы с запоминающим устройством, блоки автоматического регулирования возбуждения, согласования генератора с цепью нагрузки и переключения конденсаторной батареи, причем выходы датчиков тока и напряжения соединены через диоды с управляющим выходом блока регулирования возбуждения и через логические элементы И со входом блока согласования.

Данный регулятор позволяет сить качество регулирования, увели чить срок службьз переключателей, конденсаторов 1 .

Наиболее близким к изобретению является устройство для автоматического регулирования температуры заготовки при непрерывно-последовательном индукционном нагреве, содержащее в каждой фазе датчики тока и напряжения индуктора, выходы которых подключены к входам фазочувствительного преобразователя, связанного выходом с одними на все фазы последовательно соединенными блоком сравнения с задатчиком, усилителем и исполнительным механизмом перемещения заготовок

Известное устройство позволяет повысить качестве и точность регулирования на установках с однофазным индуктором 2 .- -.

Однако применение указанных устройств на установках с многофазным . многосекционным индуктором при непрерывно-последовательном нагреве не обеспечивает требуемой современной технологией точности и качества регулирования.

Если для управления используется первая по направлению движения секция, то регулирование осуществляется на основании температуры части детали, находящейся в этой секции. При этом основная часть энергии вводится в деталь в последующих секциях где не производится измерений, и температура детали при выходе из индуктора имеет значительный разброс Не обеспечивается точность регулирования. При использовании для управления процессом нагрева последующих по направлению движения секций происходит следующее. Деталь, на большой скорости проходит секции индуктора, пока не .достигает той, которая используется для управления.Так как деталь не успевает разогреться, то ее конец останавливается в этой секции и начина,ется разогрев части детали, вошедшей в индуктор. Когда температура достигает заданной,угол

между током и .напряжением питания секции индуктора, используемой для управления, достигает эталонного значения и начинается перемещение детали. При этом часть детали, разогретая в предыдущих секциях, на большой скорости проходит управляющую секцию и останавливается только по достижении холодной частью детали управляющей секции индуктора При таком характере регулирования не обеспечивается требуемое качество нагрева. Кроме того, оказывается затруднительно выполнение.некоторых сопутствующих операций, например закалки.

Целью изобретения является повышение качества нагрева на установках с многофазным индуктором за счет повышения качества и точности регулирования .

Указанная цель достигается тем, что в устройстве для автоматического регулирования температуры заготовки при непрерывно-последовательном индукционном нагреве, содержащем в каждой фазе датчики тока и напряжения индуктора,, выходы которых подключены к входам фазочувствительного преобразователя, связанного выходом с одним на все фазы последовательно соединенными блоком сравнения с задатчиком, усилителем и исполнительным механизмом перемещения заготовок, указанная связь фазочувствительных преобразователей с блоком сравнения осуществлена через сумматор с регулируемыми входными коэффициентами.

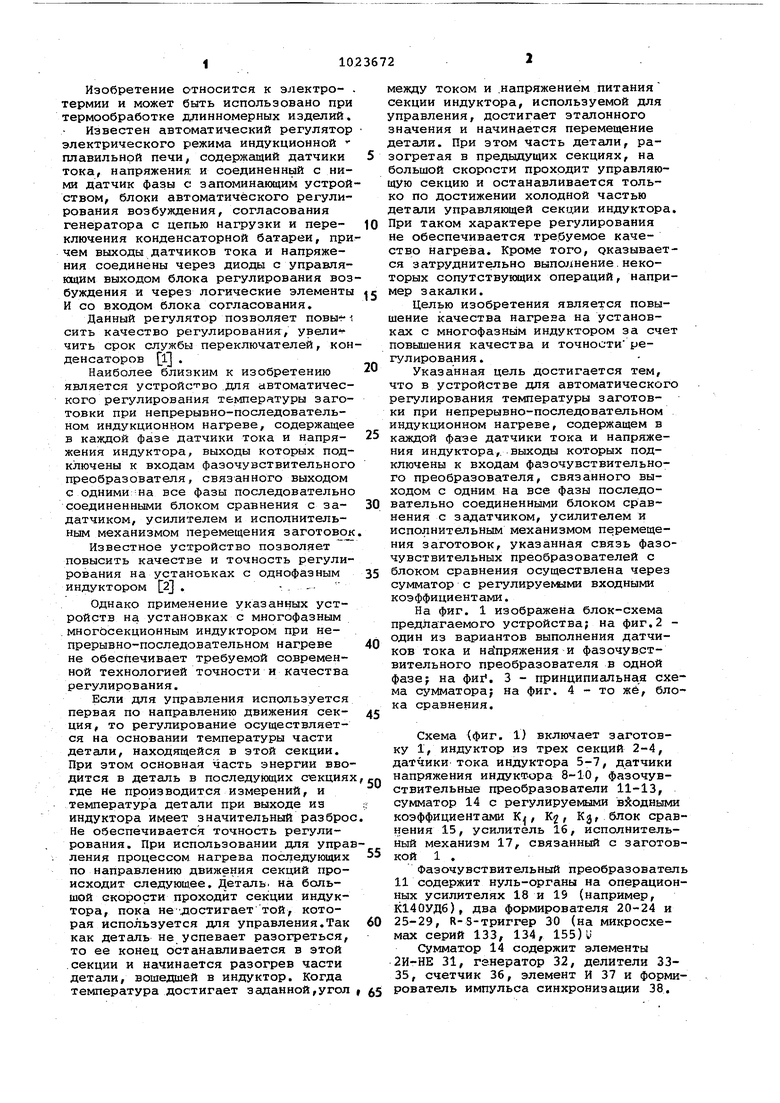

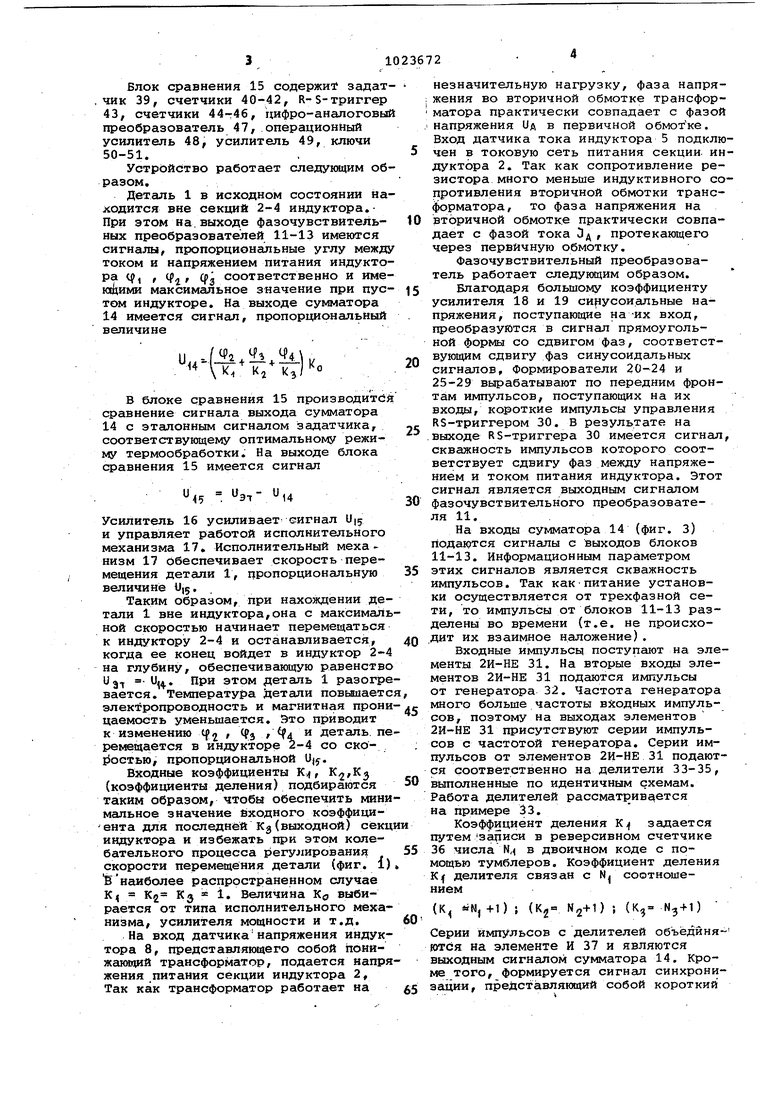

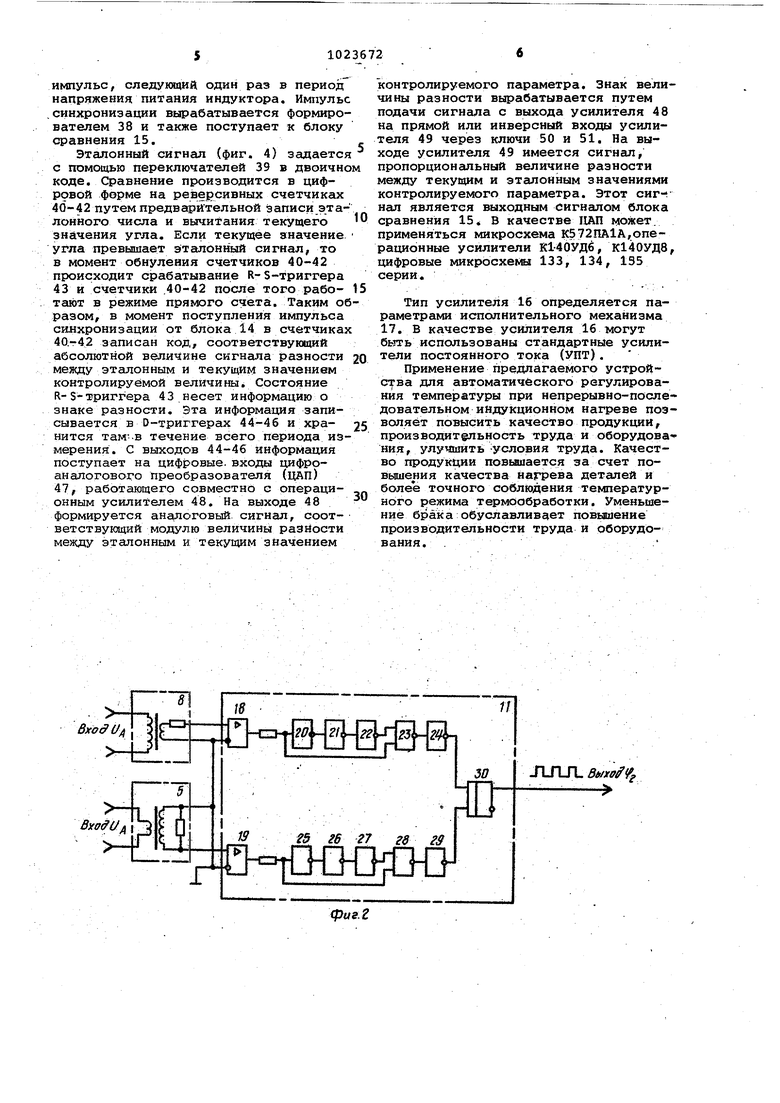

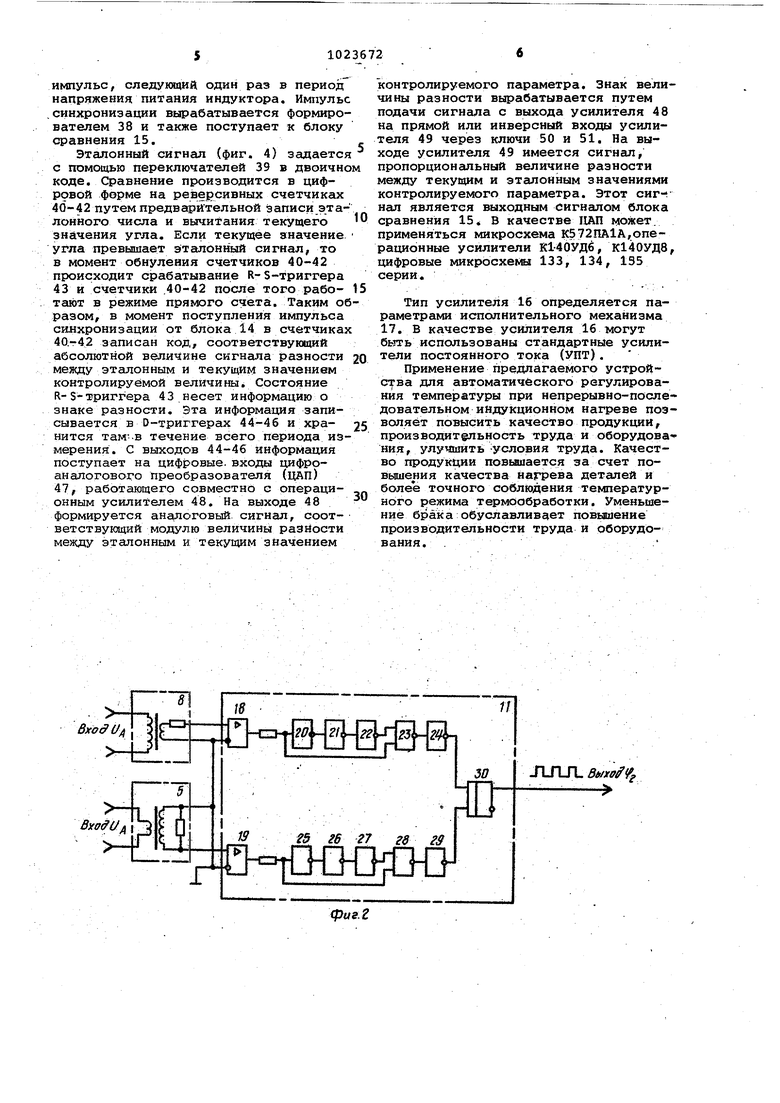

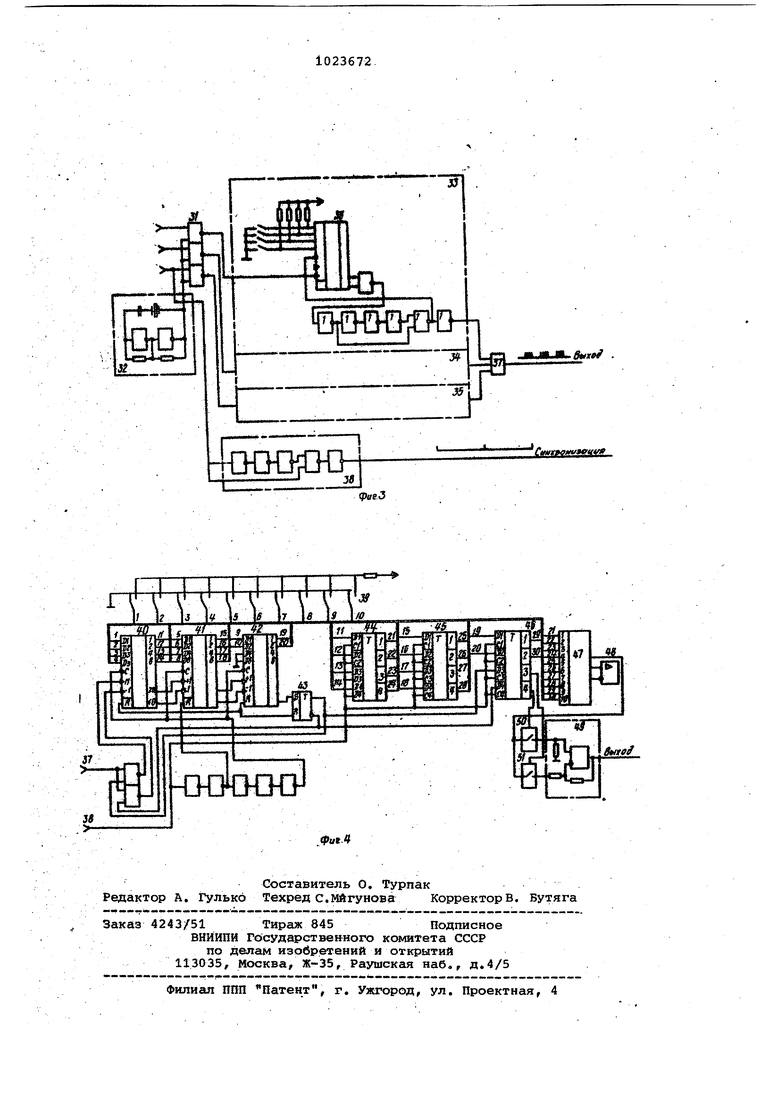

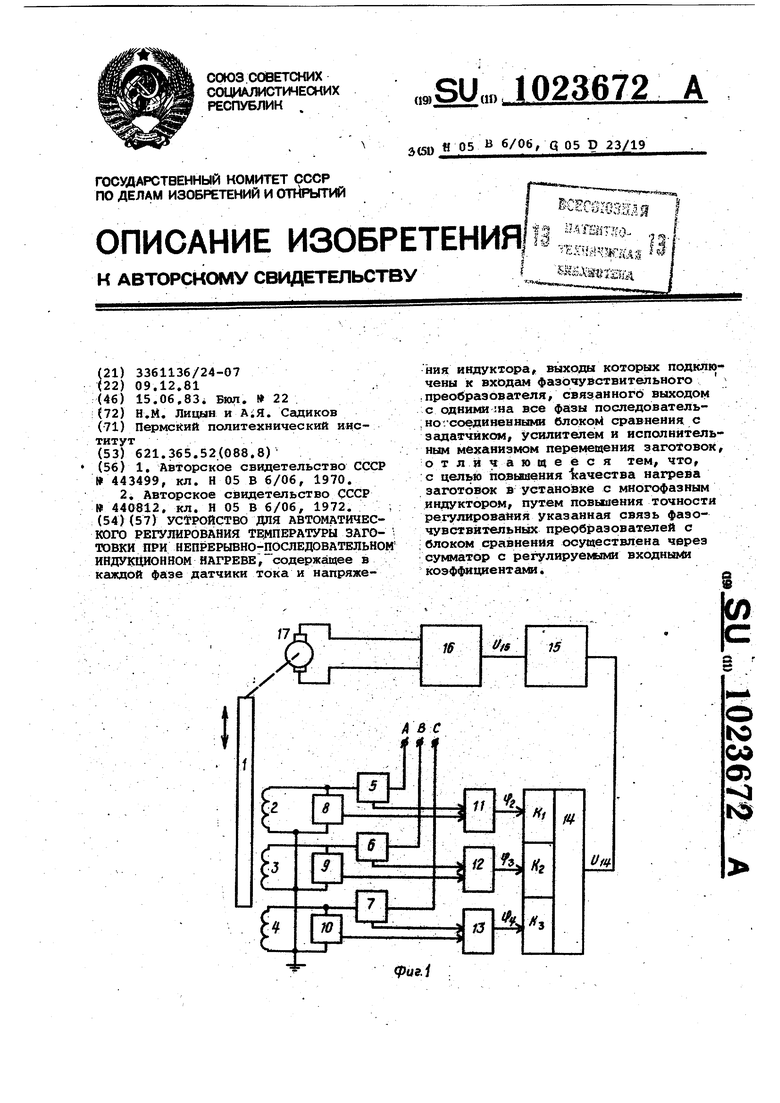

На фиг. 1 изображена блок-схема предлагаемого устройства; на фиг.2 один из вариантов выполнения датчиков тока и напряжения и фазочувствительного преобразователя в одной фазе на фиг. 3 - принципиальная схема сумматора; на фиг. 4 - то же, блока сравнения.

Схема (фиг. 1) включает заготовку 1, индуктор из трех секций 2-4, датчики тока индуктора 5-7, датчики напряжения индукт-ора 8-10, фазочувствительные преобразователи 11-13, сумматор 14 с регулируемыми вводными коэффициентами К, Kg, Kg, блок сравнения 15, усилитель 16, исполнительный механизм 17, связанный с заготовкой 1 .

Фазочувствительный преобразовател 11 содержит нуль-органы на операционных усилителях 18 и 19 (например, К140УД6), два формирователя 20-24 и 25-29, R-3-триггер 30 (на микросхемах серий 133, 134, 155)U

Сумматор 14 содержит элементы 2И-НЕ 31, генератор 32, делители 3335, счетчик 36, элемент И 37 и формирователь импульса синхронизации 38. Блок сравнения 15 содержи задат чик 39, счетчики 40-42, R-S-триггер 43, счетчики 44-46, цифро-аналоговы преобразователь 47, операционный усилитель 48, усилитель 49, ключи 50-51., Устройство работает следующим об разом. Деталь 1 в исходном состоянии находится вне секций 2-4 индуктора.При этом на.выходе фазочувствительных преобразователей 11-13 имеются сигналы, пропорциональные углу между током и напряжением питания индуктора cf, f f Cpi соответственно и имеraiiiHMH максимальное значение при пустом индукторе. На выходе сумматора 14 имеется сигнал, пропорциональный величине и,,-(-.,1 К, к/ Кз в блоке сравнения 15 производится сравнение сигнала выхода сумматора 14 с эталонным сигналом задатчика, соответствующему оптимальному режиму термообработки. На выходе блока сравнения 15 имеется сигнал и 14 Усилитель 16 усиливает сигнал U|5 и управляет работой исполнительного механизма 17, Исполнительный механизм 17 Обеспечивает скорость перемещения детали 1, пропорциональную величине U|5« . Таким образом, при нахождении детали 1 вне индуктора,она с максималь ной скоростью начинает перемещаться к индуктору 2-4 и останавливается, когда ее конец войдет в индуктор 2-4 на глубину, обеспечивающую равенство Ug - Ц. При этом деталь 1 разогре вается. Температура Детали повьаиаетс электропроводность и магнитная прони цаемость уменьшается. Это приводит к изменению tf2 % деталь пе ремещается в индукторе 2-4 со ско Зостью, пропорциональной Ujy. Входные коэффициенты Kj(, К,К (коэффициенты деления) подбираются таким образом, чтобы обеспечить мини мальное значение йходного коэффици-ента для последней Кз(выходной) секц индуктора и избежать при этом колебательного процесса регулирования скорости перемещения детали (фиг. 1) feнаиболее распространенном случае К К2 Кд 1. Величина выбирается от типа исполнительного механизма, усилителя мощности и т.д. На вход датчиканапряжения индуктора 8, представляющего собой понйжанячий трансформатор, подается напря жения питания секции индуктора 2, Так как трансформатор работает на незначительную нагрузку, фаза напря: жения во вторичной обмотке трансформатора практически совпадает с фазой напряжения ид в первичной обмотке. Вход датчика тока индуктора 5 подключен в токовую сеть питания секции, индуктора 2. Так как сопротивление резистора много меньше индуктивного сопротивления вторичной обмотки трансформатора, то фаза напряжения на вторичной обмотке практически совпадает с фазой тока Зд, протекающего через первичную обмотку. Фазочувствительный преобразователь работает следующим образом. Благодаря большому коэффициенту усилителя 18 и 19 си 1усоиальные напряжения, поступающие на -их вход, преобразуются в сигнал прямоугольной формы со сдвигом фаз, соответствующим сдвигу фаз синусоидальных сигналов. Формирователи 20-24 и 25-29 вырабатывают по передним фронтам импульсов, поступающих на их входы, короткие импульсы управления RS-триггером 30. В результате на .выходе RS-триггера 30 имеется сигнал, скважность импульсов которого соответствует сдвигу фаз между напряжением и током питания индуктора. Этот сигнал является выходным сигналом фазочувствительного преобразователя 11. На входы сумматора 14 (фиг. 3) подаются сигналы с выходов блоков 11-13. Информационным параметром этих сигналов является скважность импульсов. Так как питание установки осуществляется от трехфазной сети, то импульсы от блоков 11-13 разделены во времени (т.е. не происходит их взаимное наложение). Входные импульсы поступают на элементы 2И-НЕ 31. На вторые входы элементов 2И-НЕ 31 подсшзтся импульсы от генератора 32. Частота генератора много больше частоты выгодных импульсов, поэтому на выходах элементов 2И-НЕ 31 присутствуют серии импульсов с частотой генератора. Серии импульсов от элементов 2И-НЕ 31 подаются соответственно на делители 33-35, выполненные по идентичным схемам. Работа делителей рассматривается на примере 33. Коэффициент деления К задается путем записи в реверсивном счетчике 36 числа N, в двоичном коде с помощью тумблеров. Коэффициент деления К4 делителя связан с N соотношением (К «N,+1)} ( «2+1) 5 (К N + 1) Серии импульсов с делителей объёдйняются на элементе И 37 и являются выходным сигналом сумматора 14. Кроме того, формируется сигнал синхронизации, представляющий собой короткий импульс, следующий один раз в период напряжения питания индуктора. Импульс .синхронизации вырабатывается формирователем 38 и также поступает к блоку сравнения 15. Эталонный сигнал (фиг. 4) задается с помощью переключателей 39 в двоично коде. Сравнение производится в цифровой форме на реверсивных счетчиках 40-42 путем предварительной записи эталонного числа и вычитания текущего значения угла. Если текущее значение угла превышает з талонный сигнал, то в момент обнуления счетчиков 40-42 происходит срабатывание R-S-триггера 43 и счетчики ,40-42 посл:е того работают в режиме прямого счета. Таким об разом, в момент поступления импульса синхронизации от блока 14 в счетчиках 40-42 записан код, соответствующий абсолютной величине сигнала разности между эталонным и текущим значением контролируемой величины. Состояние R-S-триггера 43 несет информацию о знаке разности. Эта информация записывается в D-триггерах 44-46 и хранится там-.в течение всего периода измерения. С выходов 44-46 информация поступает на цифровые, входы цифроаналогового преобразователя (ЦАП) 47, работающего совместно с операционным усилителем 48. На выходе 48 формируется аналоговый, сигнал, соответствующий модулю величины разности между эталонным и текущим значением контролируемого параметра. Знак величины разности вырабатывается путем подачи сигнала с выхода усилителя 48 на прямой или инверсный входы усилителя 49 через ключи 50 и 51. На выходе усилителя 49 имеется сигнал, пропорциональный величине разности между текущим и эталонным значениями контролируемого параметра. Этот сигнал является выходным сигналом блока сравнения 15 В качестве ПАП может, применяться микросхема К572ПА1А,операционные усилители К1-4ЬУД6, К140УД8, цифровые микросхе 133, 134, 135 серии. Тип усилителя 16 определяется параметрами исполнительного механизма 17. В качестве усилителя 16 могут быть использованы стандартные усилители постоянного тока (УПТ). Применение предлагаемого устройства для автоматического регулирования температуры при непрерывно-последовательном индукционном нагреве позволяет повысить качество продукции, производительность труда и оборудовав ния, улучшить-условия труда. Качество продукции повышается за счет повышения качества нагрева деталей и более точного соблюдения температурного режима термообработки. Уменьшение брака обуславливает повышение производительности труда и оборудования. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования процесса непрерывно-последовательного индукционного нагрева ферромагнитных сталей при отпуске | 1983 |

|

SU1136329A1 |

| ИМПУЛЬСНАЯ СХЕМА ПРЕИМУЩЕСТВЕННО ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ШТАНГ БУРОВОГО ИНСТРУМЕНТА | 1992 |

|

RU2063104C1 |

| Устройство для регулирования режима нагрева в индукционной установке | 1988 |

|

SU1497770A1 |

| Индукционная плавильная установка | 1983 |

|

SU1103364A1 |

| Автоматический регулятор фазового угла индукционной печи | 1990 |

|

SU1736012A1 |

| УСТРОЙСТВО для КОНТРОЛЯ и ИСПРАВЛЕНИЯ ПЕРЕКОСОВ УТКА В ТКАНИ НА ЗАПУСКЕ В МАШИНЫ ОТДЕЛОЧНОГО | 1968 |

|

SU212221A1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2076466C1 |

| Устройство для симметрирования токов трехфазных четырехпроводных сетей | 1990 |

|

SU1758773A1 |

| Стабилизированный вентильный электропривод | 1988 |

|

SU1693696A1 |

| Следящий привод для компенсации ки-НЕМАТичЕСКиХ пОгРЕшНОСТЕй МЕХАНизМОВ | 1979 |

|

SU817959A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕ.МПЕРАТУРЫ ЗАГСТОВКИ ПРИ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНО ИНДУКЦИОННОМ НАГРЕВЕ,содержащее в каждой фазе датчики тока и напряжения индуктора, выходы которых подклю- чаны к входёш фазочувствительного ,преобразователя, связанного выходом с одними на все фазы последователь.но-соединенными блоком сравнения с задатчйком. Усилителем и исполннтельным механизмом перемещения заготовок, от ли ч а ю Dt е ё с я тем, что, с цельно овыщення 1сачества нагрева заготовок в установке с многофазным индуктором, путем повыиения точности регулирования указанная связь фазочувствйтельных преоб)азователей с блоком сравнения осуществлена через сумматор с регулируемыми входныкш коэффициентами ..

Входи/

Bxacff/A I

ллл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический регулятор электрического режима индукционной плавильной печи | 1970 |

|

SU443499A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматического регулирования процесса индукционного нагрева | 1972 |

|

SU440812A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-06-15—Публикация

1981-12-09—Подача