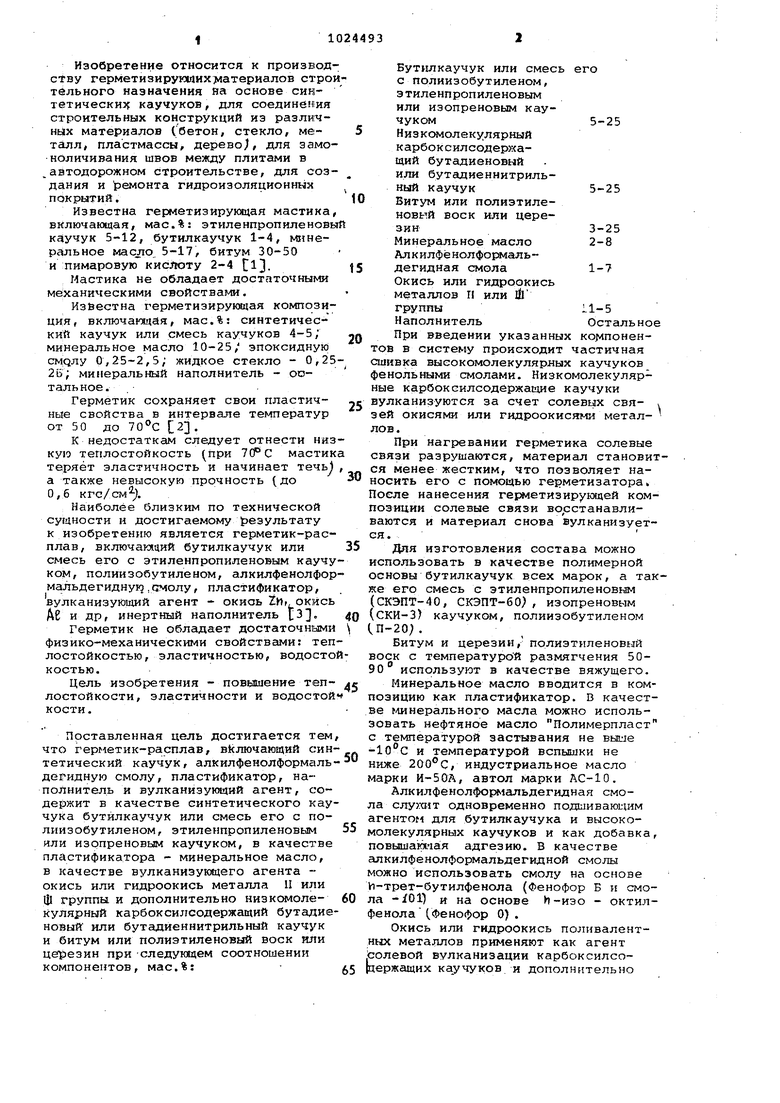

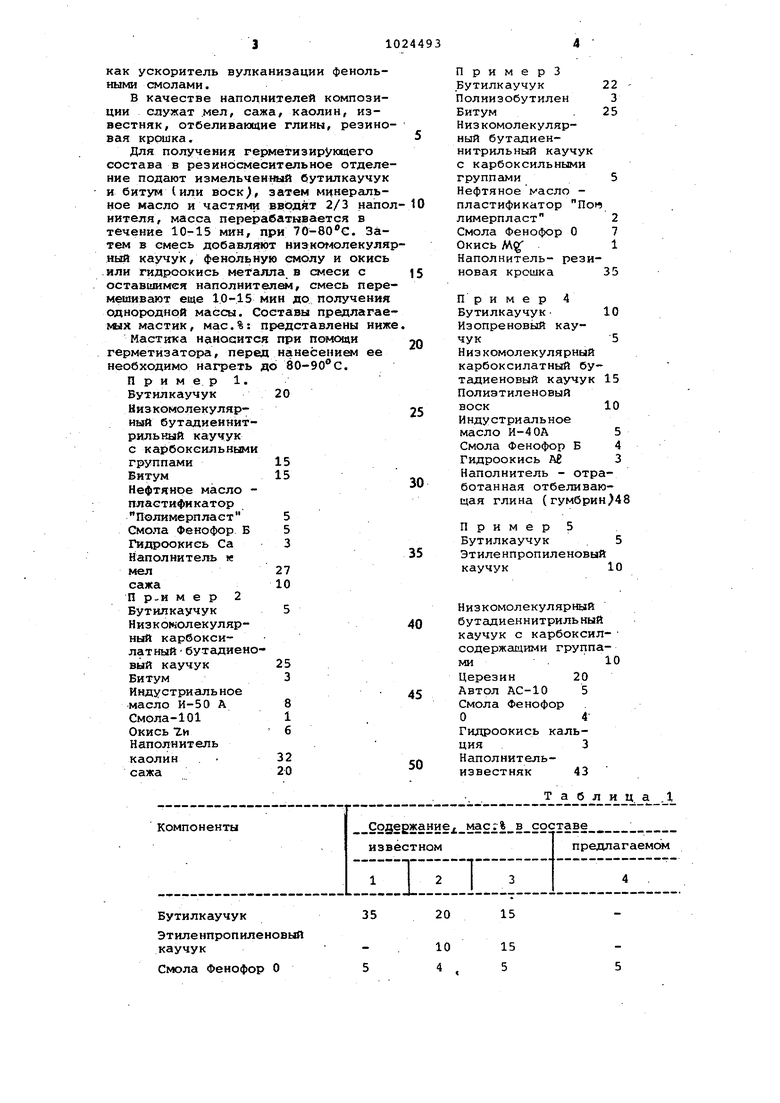

Изобретение относится к производ ству герметизируюмихтлатериалов стро тельного назначения на основе сиитетическиз каучуков, для соединения строительных конструкций из различных материалов (бетон, стекло, металл, пластмассы, дерево), для эамо ноличивания швов между плитами в автодорожном строительстве, для соз дания и ремонта гидроизоляционных покрытий. Известна герметизирующая мастика включающая, мас.%: этиленпропиленовы каучук 5-12, бутилкаучук 1-4, минеральное MaCjjio, 5-17, битум 30-50 и пимаровую кислоту 2-4 tl. Мастика не обладает достаточными механическими свойствами. Изйестна герметизирукяцая композиция, включарадая, мас.%: синтетический каучук или смесь каучуков 4-5; минеральное масло 10-25, эпоксидную смдлу 0,25-2,5; жидкое стекло - 0,25 2ь; минеральный наполнитель - ODталь ное. . Герметик сохраняет свои пластичные свойства в интервале температур от 50 до 2. К недостаткам следует отнести низ кую теплостойкость (При 7СРс мастик теряет эластичность и начинает течь а также невысокую прочность (до 0,6 кгс/см. Наиболее близким по технической сущности и достигаемому )езультату к изобретению является герметик-расплав, включакяиий бутилкаучук или смесь его с этиленпропиленовнм каучу ком, полиизобутиленом, алкилфенолфор мальдегидну д .смолу, пластификатор, вулканизующий агент - окись ZHp, окись Ас и др, инертный наполнитель 3 Герметик не обладает достаточными физико-механическими свойствги и: теп лостойкостью, эластичностью, водосто костью. Цель изобретения - повьшиение теплостойкости, эластичности и водостой кости. Поставленная цель достигается тем что герметик-расплав, включающий с-и тетический каучук, алкилфенолформаль дегидную смолу, пластификатор, наполнитель и вулканизующий агент, содержит в качестве синтетического кау чука бутилкаучук или смесь его с полиизобутиленом, этиленпропиленовым или изопреновым каучуком, в качестве пластификатора - минеральное масло, в качестве вулканизуквдего агента окись или гидроокись металла II или Ш группы, и дополнительно низкомолекулярный карбоксилсодержащий бутадие нойый или бутадиеннитрильный каучук и битум или полиэтиленовый воск или цефезин при -следуквдем соотношении компонентов, мас.%: Бутилкаучук или смесь его с полиизобутиленом, этиленпропиленовым или изопреновым каучуком5-25Низкомолекулярный карбоксилсодержащий бутадиеновый или бутадиеннитрильный каучук 5-25 Битум или полиэтиленовой воск или церезин 3-25 Минеральное масло 2-8 Алкилфёнолфорфлальдегидная смола 1-7 Окись или гидроокись металлов П или 1Й группы 11-5 Наполнитель Остальное При введении указанных кo lпoнeнтов в систему происходит частичная сшивка высокомолекулярных каучуков фенольными смолами. Низкомолекулярные карбоксилсодержащие каучуки вулканизуются за счет солевых свя- , зей окисями или гидроокисями металлов. При нагревании герметика солевые связи разрушаются, материгш становится менее жестким, что позволяет наносить его с помощью герметизатора. После нанесения герметизирующей композиции солевые связи восстанавливаются и материал снова вулканизуется. . Для изготовления состава можно использовать в качестве полимерной основы бутилкаучук всех марок, а также его смесь с этиленпропиленовым (СКЭПТ-40, СКЭПТ-бО}, изопреновым (СКИ-3) каучуком, полиизобутиленом п-2о;. Битум и церезин, полиэтиленовый воск с температурой размягчения 5090 используют в качестве вяжущего. Минеральное масло вводится в композицию как пластификатор. В качестве /lинepaльнoгo масла можно использовать нефтяное масло Полимерпласт с температурой застывания не выше и температурой вспышки не ниже индустриальное масло марки И-50А, автол Марки АС-10. Алкилфенолфор 1альдегидная смола слугшт одновременно подшивающим агентом для бутилкаучука и высокомолекулярных каучуков и как добавка, повьинакичая адгезию. В качестве алкилфенолформальдегидной смолы можно использовать смолу на основе И-трет-бутилфенола (Фенофор Б и смола -fOi) и на основе h-иэо - октилфенола (Фенофор 0). Окись или гидроокись поливалентных металлов применяют как агент долевой вулканизации карбоксилсорержащих каучуков и дополнительно как ускоритель вулканизации фе ными салолами. В качестве наполнителей комп ции служат .мел, сажа/ каолин, вестняк, отбеливающие глины, ре вая крошка. Для получения герметизирующе состава в резинбсмесительное о ние подают измельченный Оутилка и битум (или воск), затем минер ное масло и частями вводят 2/3 нителя, масса перерабатывается течение 10-15 мин, при 76-80 С тем в смесь добавляют ниэког«эл иый каучук, фенольную смолу и или гидроокись металла в смеси оставшимся наполнителе, смесь мешивсоот еще 10-15 мин до полу однородной массы. Составы пред мых мастик, мас.%: представлен Мастика наиоеится при помощ герметизатора, перед нанесении необходимо нагреть до 80-90 G. П р и м е. р 1. Бутилкаучук 20 Низкомолекулярный бутадиеннитрильшлй каучук с карбоксильными группами 15 Битум15 Нефтяное масло пластификаторПолимерпласт Смола Фенофор Б Гидроокись Са Наполнитель и мел сажа П р-и мер 2 Вутилкаучук Низкоиолекулярный карбоксилатный- бутадиеновый каучук Битум Индустриаль ное масло И-50 А СмоЛа-101 Окись Ти Наполнитель каолин сажа П р и м е р 3 Бутилкаучук 22 Полиизобутилен 3 Битум .25 Низ комолекулярный бутадиеннитрильный каучук с карбоксильными группами5 Нефтяное масло пластификатор Пои лимерпласт 2 Смола Фенофор О 7 Окись Наполнитель- резиновая крошка 35 Пример 4 Бутилкаучук 10 Изопреновый каучук5Низ комолекулярный карбоксилатный бутадиеновый каучук 15 Полиэтиленовый воск 10 Индустриальное масло И-40А 5 Смола Фенофор Б 4 Гидроокись А 3 Наполнитель - отработанная отбеливающая глина (гумбрин)48 П р и м е р 5 Бутилкаучук . 5 Этиленпропиленовый каучук10 Низкомолекулярный бутадиеннитрильный каучук с карбоксил- содержащими группами10Церезин 20 Автол АС-10 5 Смола Фенофор О 4 Гидроокись кальция 3 Наполнительизвестняк 43 Таблица .1

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 2000 |

|

RU2181744C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОЙ МАСТИКИ | 2004 |

|

RU2263692C1 |

| ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА И ВИБРОПОГЛОЩАЮЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2009 |

|

RU2421497C2 |

| Вибропоглощающая мастика | 2019 |

|

RU2705961C1 |

| ЛИПКИЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ | 1998 |

|

RU2143452C1 |

| ГЕРМЕТИК | 2007 |

|

RU2323952C1 |

| НЕВЫСЫХАЮЩИЙ ПЛАСТИЧНЫЙ ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 1998 |

|

RU2144554C1 |

| ДВУХКОМПОНЕНТНАЯ ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА | 2005 |

|

RU2291178C1 |

| ГЕРМЕТИЗИРУЮЩАЯ МАСТИКА | 1997 |

|

RU2126812C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1990 |

|

SU1757222A1 |

Этиленпропиленовый каучук

Смола Фенофор О

15 5

10

4

10244936

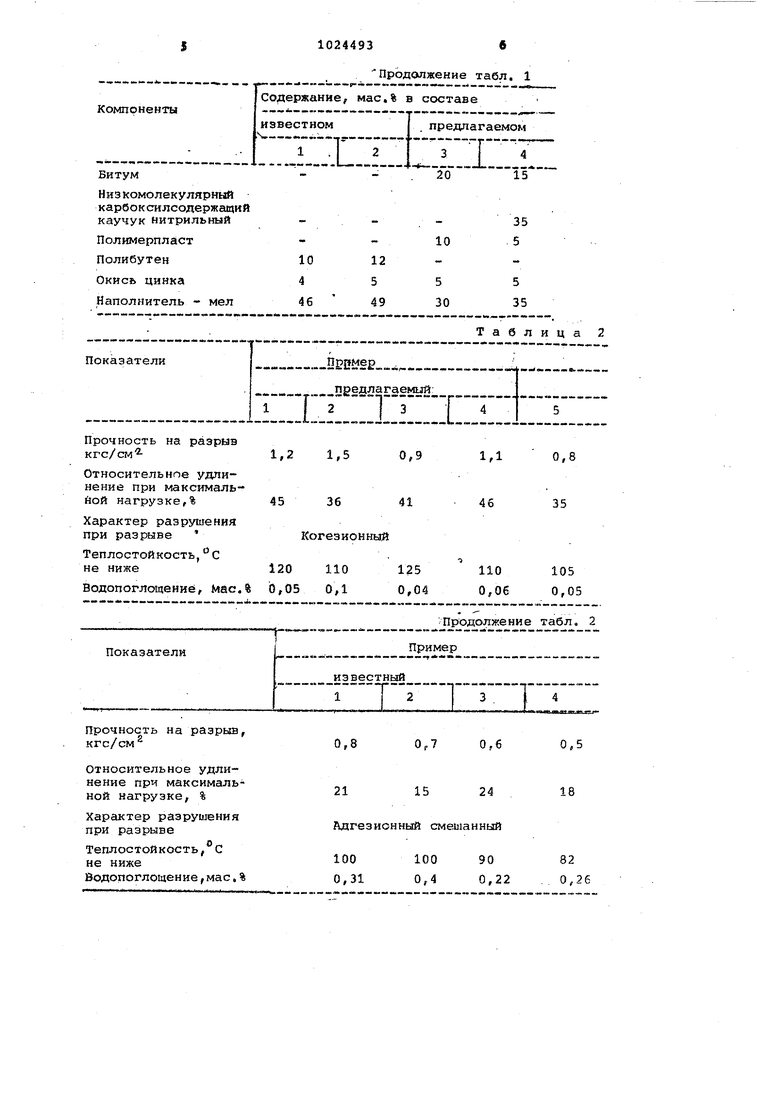

Прочность на разрыв кгс/ст

Относительное удлинение при максималь- йой нагрузке,%

Характер разрушения при разрыве

Теплостойкость, С Относительное удлинение при максимальной нагрузке, % Характер разрумения Адгези при разрыве Теплостойкость С 100 не ниже Водопоглощение,мае.% 0,31

Продолжение табл. 1

0,9

1Д

0,8

41

46

35 й смелланный 10090 0,40,22

710244938

Сравнительные свойства герметиковструкциям, что характеризуется

представлены в табл.2,.гсогезионнЕлм характером разрыва.

Как следует из таблицы 2, предлагаемый герметик обладает повышенной Предлагаемый герметик может быть теплостойкостью, водостойкостью, элас- использован для герметизации стыков тичностью.5 строительных конструкций, для заполПри этом герметик сохраняет хо- нения швов между плитами в автодорошую адгезию к строительным кон-рожном строительстве.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мастика | 1978 |

|

SU742450A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ,156108, опублик | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| ° | |||

Авторы

Даты

1983-06-23—Публикация

1981-06-19—Подача