т

с:

.4

tsD

Ф СД

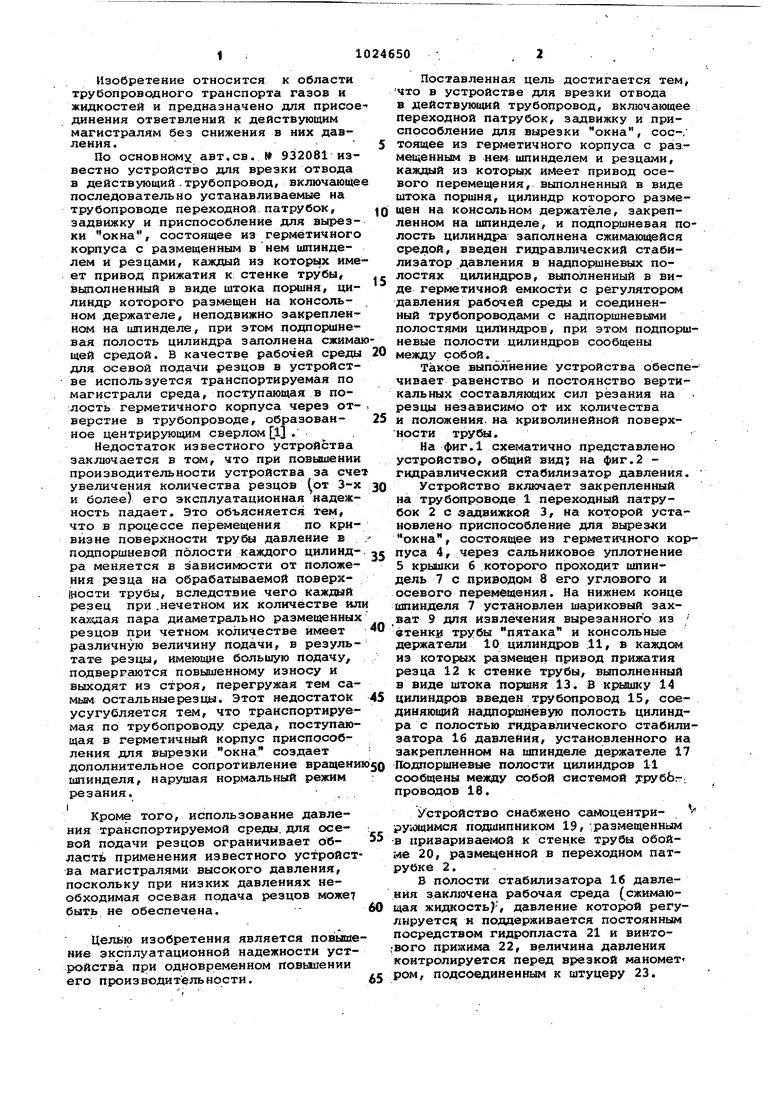

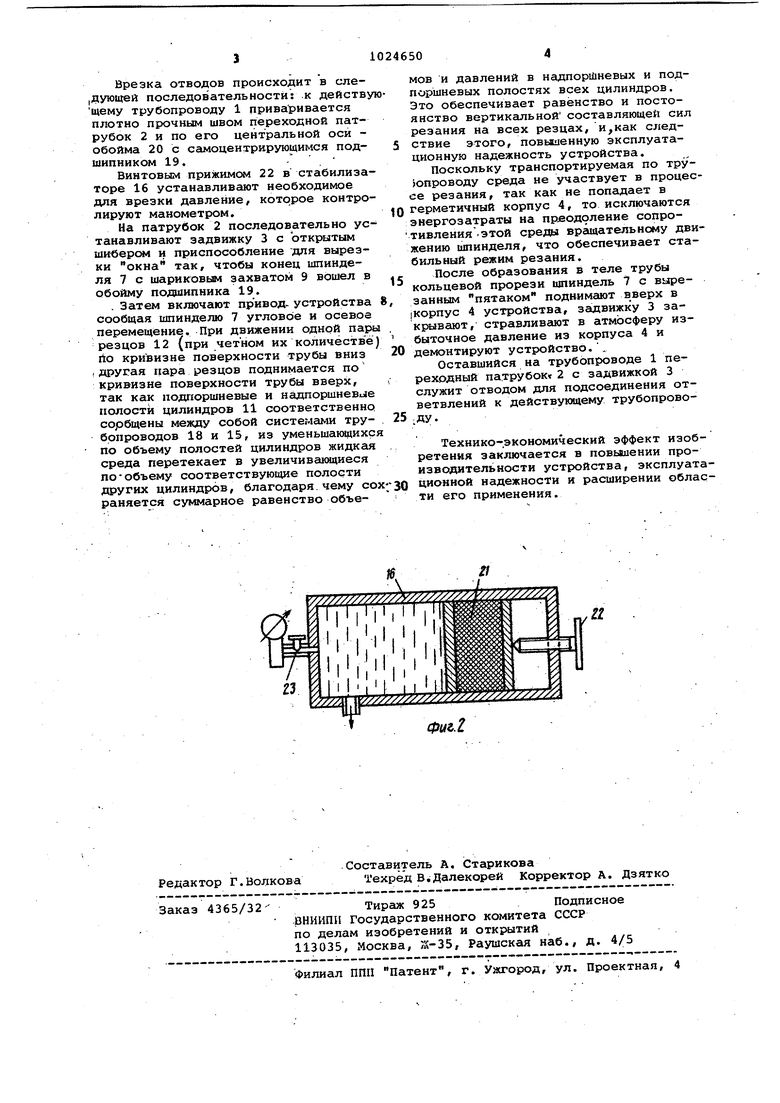

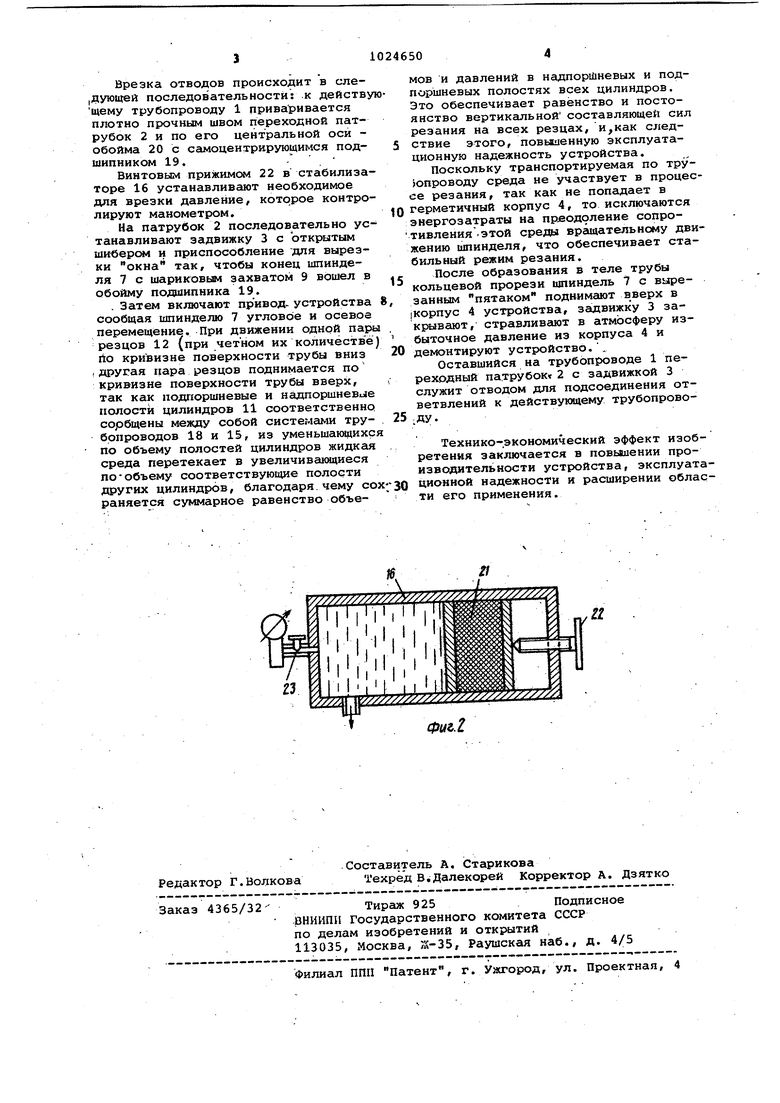

О Изобретение относится к области трубопроводного транспорта газов и жидкостей и предназначено для присое динения ответвлений к действующим магистралям без снижения в них давления.По основному авт.св. 932081 известно устройство для врезки отвода в действующий.трубопровод, включающе последовательно устанавливаемые на трубопроводе переходной патрубок, задвижку и приспособление для вырезки окна, состоящее из герметичного корпуса с размещенным в нем шпинделем и резцами, каждый из которых име ет привод прижатия к стенке трубы, вьщолненный в виде штока поршня, цилиндр которого размещен на консольном держателе, неподвижно закрепленном на шпинделе, при этом подпоршневая полость цилиндра заполнена сжимги щей средой. В качестве рабочей среды для осевой подачи резцов в устройстве используется транспортируемая по магистрали среда, поступающая в по:лость герметичного корпуса через отверстие в трубопроводе, образованное центрирующим сверлом 1} . Недостаток известного устройства заключается в том, что при повьоиении производительности устройства за сче увеличения количества резцов (от 3-х и более) его эксплуатационная надежность падает. Это объясняется тем, что в процессе перемещения по криБизне поверхности трубы давление в подпоршневой полости каждого цилиндра меняется в зависимости от положения резца на обрабатываемой поверх1ности трубы, вследствие чего каждый резец при .нечетном их количестве Ил кахедая пара диаметрально размещенных резцов при четном количестве имеет различную величину подачи, в результате резцы, имеювще большую подачу подвергаются повышенному износу и выходят из строя, перегружая тем самым остальныерезцы. Этот недостаток усугубляется тем, что транспортируемая по трубопроводу среда, поступающая в герметичный корпус приспособления для вырезки окна создает дополнительное сопротивление вращени шпинделя, нарушая нормальный режим резания. Кроме того, использование давления транспортируемой средвя. для осевой подачи резцов ограничивает область применения известного устройства магистралями высокого давления, поскольку при низких давлениях необходимая осевая подача резцов може быть не обеспечена. Целью изобретения является повышение эксплуатационной надежности устройства при одновременном повыпении его производительности. Поставленная цель достигается тем, что в устройстве для врезки отвода в действующий трубопровод, включающее переходной патрубок, задвижку и приспособление для вырезки окна, сое-. тоящаа из герметичного корпуса с размещенным в нем шпинделем и резцами, каждый из которых имеет привод осевого перемещения, выполненный в виде штока поршня, цилиндр которого размещен на консольном держателе, закрепленном на шпинделе, и подпоршневая полость цилиндра заполнена сжимающейся средой, введен гидравлический стабилизатор давления в надпоршнёвых полостях цилиндров, выполненный в виде герметичной емкости с регулятором давления рабочей среды и соединенный трубопроводами с надпоршневыми полостями цилкндров, при этом подпоршневые полости цилиндров сообщены между собой. Такое выполнение устройства обеспечивает равенство и постоянство вертикальных составлякщих сил резания на резцы независимо от их количества и положения, на криволинейной поверхности тру{йл. На фиг.1 схематично представлено устройство, общий вид на фиг.2 гидравлический стабилизатор давления. Устройство включает закрепленный на трубопроводе 1 переходный патрубок 2 с задвижкой 3, на которой установлено приспособление для вырезки окна, состоящее из герметичного корпуса 4, через сальниковое уплотнение 5 крышки б которого проходит шпиндель 7 с приводом 8 его углового и осевого перемещения. Иа нижнем конце шпинделя 7 установлен шариковый захват 9 для извлечения вырезанного из / втенки трубы пятака и консольные держатели 10 цилиндров Д1, в каждом из которых размещен привод прижатия резца 12 к стенке трубы, выполненный в виде штока поршня 13. В крышку 14 ЦИЛИНДРОВ введен трубопровод 15, соединяющий надпоршмевую полость цилиндра с полостью гидравлического стаби.лизатора 16 давления, установленного на закрепленном на шпинделе держателе 17 Подпоршневые полости цилиндров 11 сообщены между собой системой урубЬ.-; проводов 16. Устройство снабжено самоцентри- V РУ10ЩИМСЯ подшипником 19, :размещенньл4 в приваривае1 ой к стенке трубы обойЛ& 20, размшценной в переходном патубке 2. В полости стабилизатора 16 давленИя з.аключена рабочая среда (сжиглаюдая жидкость), давление которой регуируется;; и поддерживается постоянным осредством гидропласта 21 и винтового прижима 22, величина давления контролируется перед врезкой маномет ом, подсоединенным к штуцеру 23. Врезка отводов происходит в сле|ДУЮ1цей последовательности: .к действ тему трубопроводу 1 приваривается плотио прочным швом переходной патрубок 2 и по его центральной оси Обойма 20 с самоцентрирующимся подшипником 19. Винтовым прижимом 22 в стабилиза торе 16 устанавливают необходимое для врезки давление, которое контролируют манометром. На патрубок 2 последовательно устанавливают задвижку 3 с открытым шибером и приспособление -для вырезки окна так, чтобы конец шпинделя 7 с шариковьм захватом 9 вошел в обойму подшипника 19. Затем включают привод устройства сообщая шпинделю 7 угловое и осевое перемещение. При движении одной пары резцов 12 (при четном их количествё rto кривизне поверхности трубы вниз другая пара резцов поднимается по кривизне поверхности трубы вверх, так как подпоршневые и надпоршневие полости цилиндров 11 соответственно сорбщены между собой системами трубопроводов 18 и 15, из уменьшающихся по объему полостей цилиндров жидкая среда перетекает в увеличивающиеся по-объему соответствуюиие полости других цилиндров, благодаря.чему сох раняется суммарное равенство объемов и давлений в надпоршневых и подпоршневых полостях всех цилиндров. Это обеспечивает равенство и постоянство вертикальной составляющей сил резания на всех резцах, и,как следствие этого, повышенную эксплуатационную надежность устройства. Поскольку транспортируемая по тру)опроводу среда не участвует в процессе резания, так как не попадает в герметичный корпус 4, то исключаются энергозатраты на преодоление сопротивления ЭТОЙ среды вращательному движению шпинделя, что обеспечивает стабильный режим резания. После образования в теле трубы кольцевой прорези шпиндель 7 с вырезанным пятаком поднимают вверх в jKopnyc 4 устройства, задвижку 3 закрывают, стравливают в атмосферу избыточное давление из корпуса 4 и демонтируют устройство.. Оставшийся на трубопроводе 1 переходный патрубок 2 с задвижкой 3 служит отводом для подсоединения ответвлений к действующему трубопровоТехнико-.экономический эффект изобретения заключается в повышении производительности устройства, эксплуатационной надежности и расширении области его применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для врезки отвода в действующий трубопровод | 1981 |

|

SU932081A1 |

| Устройство для врезки отвода в действующий трубопровод | 1986 |

|

SU1361413A1 |

| Устройство для врезки отвода в действующий трубопровод | 1984 |

|

SU1196600A1 |

| Устройство для врезки отвода в действующий трубопровод | 1986 |

|

SU1343165A1 |

| Установка для врезки отводов в трубопровод | 1979 |

|

SU929953A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ И УДАЛЕНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1997 |

|

RU2133400C1 |

| Устройство для вырезки окон в действующем трубопроводе | 1973 |

|

SU590088A1 |

| СПОСОБ ВРЕЗКИ И ПЕРЕКРЫТИЯ ТРУБОПРОВОДА ПОД ДАВЛЕНИЕМ | 2019 |

|

RU2701811C1 |

| Устройство для врезки отводов в действующий трубопровод | 1991 |

|

SU1820143A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1999 |

|

RU2147975C1 |

УСТРОЙСТВО ДЛЯ ВРЕЗКИ ОТВОДА В ДЕЙСТВУВДИЙ ТРУБОПРОВОД, ПО авт. св. 932081, о т л и ч а ю щ е е с йтем, что, с-целью повышения эксплуа- . тационной надежности при одновременном повышении проиэводител ьности, оно снабжено гидравлическим стабилизатором давления в надпоршневых полостях цилиндров, выполненныгл в виде герметичной емкости с регулятором давления рабочей среды и соединенным трубопроводами с надпоршневыми полостями цилиндров, при этом подпоршневые полости ци 1индров сообщены между собой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для врезки отвода в действующий трубопровод | 1981 |

|

SU932081A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1983-06-23—Публикация

1982-02-23—Подача