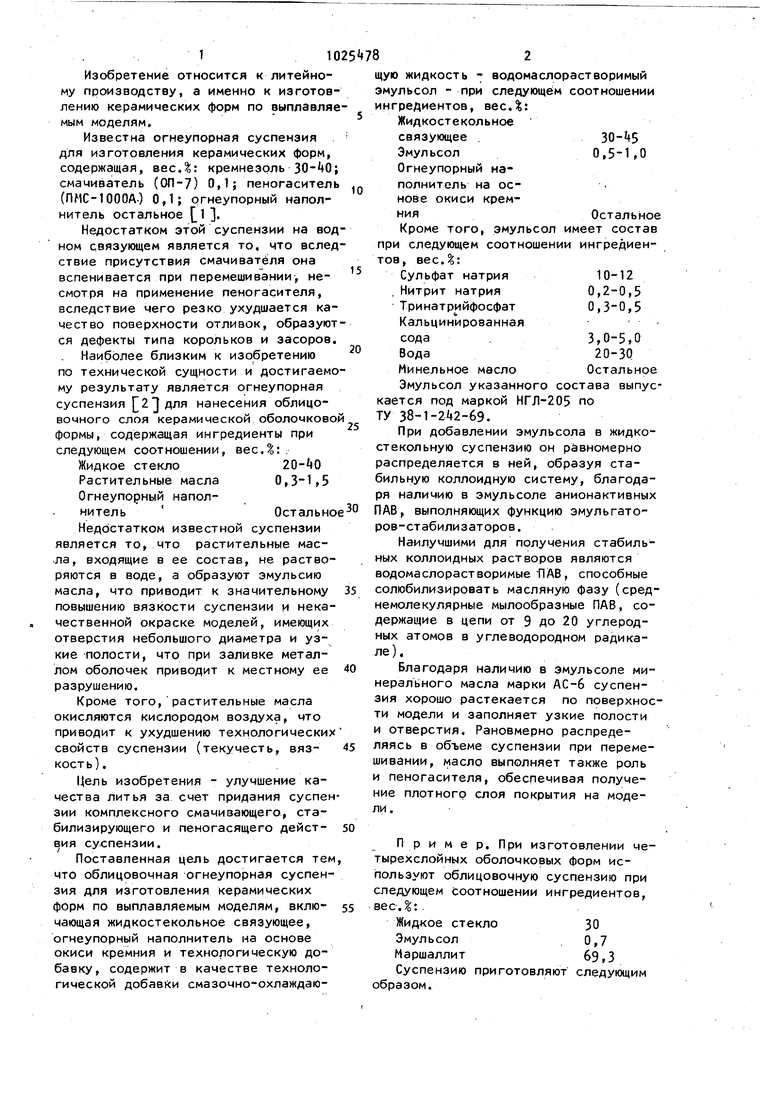

Изобретение относится к литейному производству, а именно к изготов лению керамических форм по выплавля мым моделям. Известна огнеупорная суспензия для изготовления керамических форм, содержащая, вес.: кремнезрль смачиватель (ОП-7) 0,1; пеногасител (ЛМС-1000А-) 0,1; огнеупорный наполнитель остальное .1 . Недостатком этой суспензии на во ном связующем является то, что всле ствие присутствия смачивателя она вспенивается при перемешивании, несмотря на применение пеногасителя, вследствие чего резко ухудшается ка чество поверхности отливок, образую ся дефекты типа корольков и засоров Наиболее близким к изобретению по технической сущности и достигаем му результату является огнеупорная суспензия 2 для нанесения облицовочного слоя керамической оболочково формы, содержащая ингредиенты при следующем соотношении, вес.%:. Жидкое стекло20- 0 Растительные масла 0, Огнеупорный наполнитель Остально Недбстатком известной суспензии является то, что растительные масла, входящие в ее состав, не растворяются в воде, а образуют эмульсию масла, что приводит к значительному повышению вязкости суспензии и некачественной окраске моделей, имеющих отверстия небольшого диаметра и узкие полости, что при заливке металлом оболочек приводит к местному ее разрушению. Кроме того,растительные масла окисляются кислородом воздуха, что приводит к ухудшению технологических свойств суспензии (текучесть, вязкость). Цель изобретения - улучшение качества литья за счет придания суспен зии комплексного смачивающего, стабилизирующего и пеногасящего деистВИЯ суспензии. Поставленная цель достигается тем что облицовочная огнеупорная суспензия для изготовления керамических форм по выплавляемым моделям, включающая жидкостекольное связующее, огнеупорный наполнитель на основе окиси кремния и технологическую добавку, содержит в качестве технологической добавки смазочно-охлаждающую жидкость - водомаслорастворимый эмульсол - при следующем соотношении ингредиентов, вес.%: Жидкостекольное связующее . Эмульсол0,5-1,0 Огнеупорный наполнитель на основе окиси кремнияОстальноеКроме того, эмульсол имеет состав при следующем соотношении ингредиентов, вес.: Сульфат натрия 10-12 Нитрит натрия 0,2-0,5 Тринатрийфосфат 0,3-0,5 Кальцинированная сода .3,0-5,0 Вода20-30 Минельное масло Остальное Эмульсол указанного состава выпускается под маркой НГЛ-205 по ТУ 38-1-2 2-69. При добавлении эмульсола в жидкостекольную суспензию он равномерно распределяется в ней, образуя стабильную коллоидную систему, благодаря наличию в эмульсоле анионактивных ПАВ, выполняющих функцию эмульгаторов-стабилизаторов. Наилучшими для получения стабильных коллоидных растворов являются водомаслорастворимые ПАВ, способные солюбилизировать масляную фазу (среднемолекулярные мылообразные ПАВ, содержащие в цепи от 9 до 20 углеродных атомов в углеводородном радикале), Благодаря наличию в эмульсоле минерального масла марки АС-6 суспензия хорошо растекается по поверхности модели и заполняет узкие полости и отверстия. Рановмерно распределяясь в объеме суспензии при перемешивании, масло выполняет также роль и пеногасителя, обеспечивая получение плотного слоя покрытия на модели. Приме р. При изготовлении четырехслойных оболочковых форм используют облицовочную суспензию при следующем соотношении ингредиентов, вес.:. Жидкое стекло 30 Эмульсол0,7 Маршаллитб9,3 Суспензию приготовляют следующим образом. 31 В ebtcoKooSofJOTHyra мешалку заливают жидкое стекло, разведенное водой до плотности 1,18-1,20 г/см. Суспензию перемешивают 20-30 мин, а затем в нее вводят эмульсол марки НГЛ-205 и перемешивают 1-2 мин после чего переливают в рабочие ванны-мешалки для нанесения облицовочного слоя покрытия . Вязкость суспензии с по вискозиметру ВЗ-5. Покрытие сушат при 22-28 С в тече нии ч 3 затем наносят очерёдные слои покрытия: второй на алюмохромфосфатном связующем (сушка покрытия 3.4 при 24-2бС); третий на этилсили катном связующем {сушка слоя t ч при 20-22 С); четвертый на жидкостекольном связующем (сушка слоя 5 ч при 24-2бС). Затем блоки моделей выплавляют из оболочки горячим воздухом при lyO-ISO C, прокаливают при 750-800 С без наполнителя и перед заливкой металлом нагревают в опорном наполни теле при OO-SOO C. 8 В табл. 1 представлены испытанные составы (состав 1 согласно известному L2, а составы2-6 согласно изобретении)). Свойства суспензии оболочки и отливок приведены в табл. 2. При содержании эмульсола менее 0,5 суспензия не полностью покрывает поверхность модели, особенно на острых кромках. При содержании эмуль- сола свыше 1,0 значительно снижается вязкость суспензии и отмечается снижение чистоты поверхности отливок (корольки). Использование облицовочной огнеупорной суспензии позволяет в 1,5-2 раза снизить брак отливок при сохранении высокой чистоты .поверхности отливок и отказаться от использования дорогостоящих растительных масел. Вследствие снижения расхода этилсиликата в облицовочном слое покрытия за счет замены его жидким стеклом экономический эффект может составить более 30 РУб на 1 т годного литья. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2200643C2 |

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| Токопроводящее покрытие для изготовления литейных форм по разовым моделям методом электрофореза | 1978 |

|

SU790023A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1115836A1 |

| Суспензия для форм по выплавляемым моделям | 1988 |

|

SU1533811A1 |

| Способ изготовления керамических форм по выплавляемым моделям | 2021 |

|

RU2756703C1 |

Свойства

Время исчезновения образовавшейся пены (при перемешивании об/мин в течении 5 мин), мин

Вязкость суспензии по вискозиметру ВЗ-5, с

Вязкость суспензии через сутки хранения , с

Таблица 2

Состав суспензии

Не вспенивается

116

11А

120

ПО

123117

117 , 115

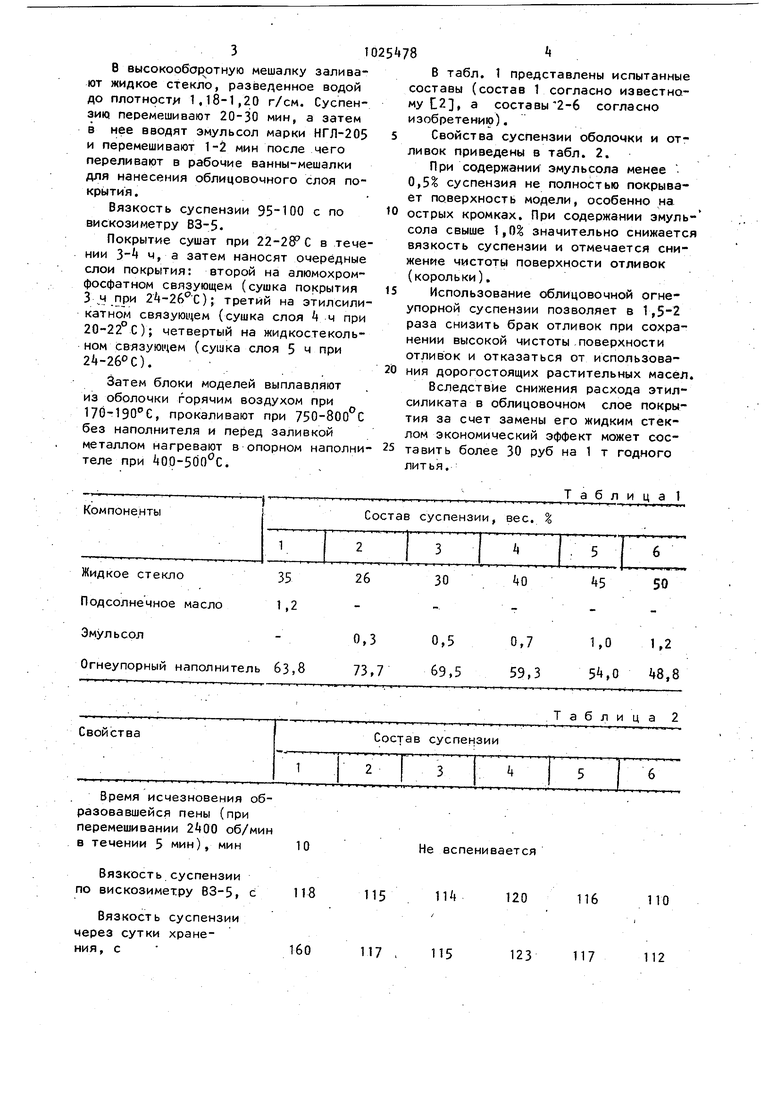

112 Брак отливок (общий) в том числе, %: ке0амический засор корольки разрушение формы в от8ерстии;(& k мм и глубиной 15 мм .Класс чистоты поверх ности отливок по ГОСТ 2789-73

Продолжение табл. 2 5,66,16,6 .7,2 4,04,65,05,3 1,61,51,6 1,9 НетНетНетНет 5-6 5-64-54-5

Авторы

Даты

1983-06-30—Публикация

1980-10-28—Подача