Изобретение относится к области литейного производства, а именно к суспензиям для изготовления оболочковых форм в литье по выплавляемым моделям.

Известно применение в литье по выплавляемым моделям суспензий, в состав которых входят жидкостекольное связующее и порошкообразный отвердитель - феррохромовый шлак (Васин Ю.П., Никифоров С.А. и др. Самотвердеющие суспензии для оболочковых форм. - Литейное производство, 1993, 1, с.19).

Для улучшения свойств суспензий в их составе рекомендуется применять жидкостекольное связующее с высоким силикатным модулем 4...5 ед. Однако при этом живучесть суспензий снижается, что ограничивает полноту ее использования. При использовании в суспензиях низкомодульного жидкого стекла (2,2...2,5 ед. ) живучесть их увеличивается, но ухудшаются другие их свойства, а также снижается качество оболочек. Так, при использовании низкомодульного жидкого стекла ухудшается кроющая способность суспензий, увеличивается ее склонность к чрезмерному ценообразованию, возрастает длительность упрочнения оболочек на воздухе и при химическом отверждении в жидких или порошкообразных отвердителях, что приводит к увеличению брака оболочек и длительности цикла формообразования. Вместе с тем применение низкомодульного жидкостекольного связующего снижает огнеупорность оболочек, увеличивает их склонность к пластической деформации при прокалке и заливке, что приводит к возрастанию брака отливок по прорыву металла, нарушению геометрических размеров, увеличению пригара, ухудшению выбиваемости керамики.

Улучшить свойства суспензий и керамических оболочек можно применением в суспензии каких-либо технологических добавок, позволяющих снизить содержание жидкостекольного связующего и уменьшить в оболочках содержание щелочных соединений натрия из жидкого стекла.

Наиболее близкой к заявляемой является суспензия на жидкостекольном связующем с добавкой феррохромового шлака (а.с. N 555969, СССР, МКИ В 22 С 9/04, 3/00, 1/10, заявл. 18.06.75, N 2146286/02, опубл. 30.04.77, БИ 16), которая с целью повышения прочности оболочек при прокаливании и улучшения чистоты поверхности отливок в качестве технологической добавки содержит гексафторсиликат металла при следующих соотношениях ингредиентов: шлак феррохромовый, жидкое стекло, пенообразователь, гексафторсиликат металла, огнеупорный наполнитель.

В указанной суспензии добавка гексафторсиликата металлов Al, Mg, Ba, Ca способствует упрочнению жидкостекольной керамики при прокалке. Однако фтористые соли указанных металлов активно реагируют с жидким стеклом в исходном состоянии и приводят к его коагуляции даже при малых содержаниях, что сильно снижает живучесть суспензии (Растворимое стекло. // П.Н. Григорьев, М.А. Матвеев / М.: Госиздат по стройматериалам. - 1956. - С.75, 88-89, 93, 95). Поэтому такие суспензии не могут быть эффективно использованы для изготовления многослойных оболочковых форм в литье по выплавляемым моделям, требующих длительного сохранения исходных свойств.

Вместе с тем фтористые соли указанных металлов являются сильными минерализаторами и увеличивают склонность аморфного кремнезема из жидкого стекла к кристаллизации (Химия стекла // А.А. Аппен / Изд-во "Химия", Ленинград.: 1974. - С. 171), что в свою очередь приводит к снижению термостойкости жидкостекольной керамики и, следовательно, за счет увеличения ее теплового расширения - к повышенному браку оболочек по растрескиванию и браку отливок по просечке и прорыву металла.

Задачей изобретения является разработка такой суспензии на жидкостекольном связующем с добавкой феррохромового шлака, которая обеспечила бы возможность длительного ее использования при формировании многослойных оболочек за счет повышения живучести, а также уменьшения продолжительности прокалки и снижения брака оболочек при прокалке и заливке и отливок по нарушению размерной точности, по просечке и прорыву металла во время заливки за счет повышения огнеупорности и термостойкости керамического материала оболочек.

Поставленная задача решается тем, что суспензия для изготовления оболочковых форм в литье по выплавляемым моделям, включающая феррохромовый шлак, жидкое стекло, поверхностно-активное вещество, огнеупорный наполнитель и технологическую добавку, в качестве технологической добавки содержит пирогенный коллоидальный кремнезем при следующих соотношениях ингредиентов, мас.%:

Шлак феррохромовый - 0,5 - 5,0

Жидкое стекло - 23,0 - 30,0

ПАВ - 0,2 - 0,3

Пирогенный коллоидальный кремнезем - 1,5 - 20,0

Огнеупорный наполнитель - Остальное

Нижний предел содержания феррохромового шлака принят 0,5 мас.%, так как при его меньшем содержании чрезмерно увеличивается время твердения суспензии в нанесенном на модельный блок слое. При содержании феррохромового шлака более 5,0 мас.% живучесть суспензии уменьшается до опасного предела, при котором происходит быстрое коагулирование суспензии в баке обмакивания, что уменьшает полноту ее полезного расходования.

Нижний предел содержания жидкого стекла принят 23 мас.%, так как при меньшем содержании уменьшается вязкость суспензии и кроющая способность ее оказывается недостаточной для качественного формирования слоя оболочки. При содержании жидкого стекла более 30 мас.% вязкость суспензии чрезмерно уменьшается и также ухудшается формирование качественного слоя оболочки.

Влияние ПАВ на смачивающую способность суспензии при содержании меньше 0,2 мас. % не наблюдается. Содержание ПАВ более 0,3 мас.% нецелесообразно, так как свойства суспензии меняются мало.

При содержании пирогенного коллоидального кремнезема менее 1,5 мас.% его влияние на свойства суспензий и качество оболочек незначительно, поэтому это содержание принято за нижний предел. При содержании пирогенного кремнезема более 20 мас.% значительно снижается газопроницаемость керамики, что может привести к снижению качества отливок.

Предлагаемая для применения в суспензиях технологическая добавка - пирогенный коллоидальный кремнезем - получается при высокотемпературных процессах обработки кремнеземосодержащих материалов, например, при обжиге аэросила, при обжиге и помоле кварцевого стекла, при выплавке кремнеземосодержащих ферросплавов: ферросилиция, технического кремния, силикохрома и других.

Рентгеноструктурным анализом установлено, что пирогенный коллоидальный кремнезем имеет рентгеноаморфную структуру, как и коллоидальный кремнезем в жидком стекле. Однако, как показали эксперименты, в отличие от частиц коллоидального кремнезема жидкого стекла поверхность частиц пирогенного кремнезема сильно дезактивирована по отношению к водной среде и они слабо реагируют с жидким стеклом и меньше склонны к кристаллизации при прокалке.

Наиболее предпочтительным для применения является пирогенный конденсированный коллоидальный кремнезем, образующийся на электрофильтрах ферросплавных печей при выплавке в них ферросилиция, силикохрома и др. Он является отходом ферросплавного производства, поэтому имеет низкую стоимость и не дефицитен. Кроме этого, использование пылевидного отхода в производстве вместо выбрасывания на свалку улучшает экологию окружающей среды.

Пирогенный конденсированный коллоидальный кремнезем поставляется ферросплавными заводами по ТУ - 249533-01-90 Госстандарта в виде марок МК85, МК80, МК65 и др. и содержит в своем составе до 85 мас.% пирогенного коллоидального кремнезема. Преобладающий размер частиц его составляющей 0,01 мкм. Остальные частицы имеют размер не более 1 мкм.

Из аэросила (ГОСТ 14922-87) пирогенный кремнезем получают путем обжига его частиц при нагреве в печи или пропусканием через плазменную горелку с температурой от 1800 до 2500 С. При этом коллоидальные частицы аэросила дезактивируются, сохраняя свою рентгеноаморфную структуру. Поэтому химическая активность его к жидкому стеклу сильно уменьшается, а коллоидальность частиц сохраняется. Преобладающий размер частиц пирогенного аэросила колеблется от 0,01 до 0,05 мкм.

При размоле кварцевого стекла, полученного из кремнеземистого расплава, электрофильтры улавливают частицы коллоидального размера от 0,05 до 0,1 мкм. При этом частицы сохраняют свою рентгеноаморфную структуру и низкую химическую активность к жидкому стеклу.

Вводимая в суспензию технологическая добавка в виде пирогенного коллоидального кремнезема улучшает свойства жидкостекольных суспензий в исходном состоянии и керамического материала оболочек при их прокаливании. Повышается живучесть жидкостекольных суспензий за счет того, что при введении пирогенного кремнезема общий показатель силикатного модуля вводимого жидкого стекла увеличивается, а коагуляционная стойкость его сохраняется на исходном уровне. Поэтому для приготовления суспензий можно использовать жидкое стекло со стандартным модулем до 3 ед., но со значительно меньшей плотностью. При этом соотношение кремнезема и щелочи в связующем возрастает и силикатный модуль можно значительно увеличивать: до 4,0...5,0 ед. и более.

При этом несмотря на получаемый высокий силикатный модуль жидкостекольного связующего живучесть суспензии значительно возрастает. Это связано, во-первых, с тем, что вводимый пирогенный кремнезем малоактивен к жидкому стеклу и не уменьшает его исходную коагуляционную стойкость, во-вторых, химически инертные частицы пирогенного кремнезема в силу своей коллоидальности и инертности блокируют частицы отвердителя - феррохромового шлака, размер которых колеблется от 80 до 40 мкм. Поэтому процесс химического взаимодействия жидкостекольного связующего и феррохромового шлака сильно замедляется, что повышает живучесть суспензии в исходном, перед нанесением на модель, состоянии.

Вместе с тем добавка пирогенного кремнезема повышает огнеупорность и термостойкость жидкостекольной керамики оболочек за счет того, что при введении дополнительного количества коллоидального кремнезема, позволяющего снизить исходную плотность жидкого стекла, относительное содержание в керамике оксида натрия из жидкостекольного связующего, являющегося плавнем, уменьшается, что увеличивает огнеупорность жидкостекольной связки керамического материала оболочек. Кроме этого, возможность применения при добавлении пирогенного кремнезема жидкостекольного связующего с меньшей плотностью позволяет уменьшить в жидкостекольной керамике количество активного к температурной кристаллизации кремнезема из исходного жидкого стекла на неактивный из пирогенного кремнезема. Поэтому склонность к кристаллизации жидкостекольной связки в материале керамики уменьшается и, следовательно, снижается ее тепловая деформация, что увеличивает свойство термостойкости керамики при резкой смене температур, связанной с выходом оболочек из прокалочных печей или при заливке их металлом.

Как показали испытания, полезное действие пирогенного коллоидального кремнезема начинает заметно проявляться при содержании 1,5 мас.%. Поэтому это содержание пирогенного кремнезема принято за нижний предел. При содержании технологической добавки более 20 мас.% нецелесообразно, т.к. сильно снижается газопроницаемость керамики и доходит до опасного для качества отливок порога. Поэтому за верхний предел содержания технологической добавки принято 20 мас.%.

Для приготовления суспензии используется стандартное натриевое жидкое стекло по ГОСТ 1308-81-92.

В качестве ПАВ используют анионактивные вещества типа сульфанола, пасты ДС-РАС и другие.

Порошкообразный отвердитель применяется в виде феррохромового шлака (отходы феррохромового производства), поставляемого по ТУ 14-11-108-95.

В качестве огнеупорного наполнителя может быть использован любой пылевидный кварц марок КП-1, КП-2 или порошкообразный маршалит. Могут быть использованы и другие огнеупорные материалы на основе оксидов алюминия, циркона, магния, хрома.

Приготовление суспензии можно проводить в любых смесителях с пропеллерной мешалкой, в том числе в стандартных гидролизерах. В процессе перемешивания в мешалку сначала загружают жидкостекольное связующее и ПАВ, затем дают огнеупорный наполнитель и пирогенный кремнезем. В последнюю очередь загружают феррохромовый шлак. Перемешивание проводят до получения равномерной по консистенции суспензии. Контроль готовности суспензии проводят по условной вязкости при истечении из стандартной воронки BЗ-4. Для лицевых слоев применяют суспензию с условной вязкостью 40...50 секунд, для опорных слоев - до 60 секунд. Сушку слоев на моделях проводят на воздухе от 30 до 90 минут в зависимости от типа камер сушки и интенсивности воздухообмена.

Пример реализации изобретения

Для приготовления суспензий использовали пылевидный кварц марки КП-1 (ГОСТ 907-92), натриевое жидкое стекло с модулем 2,8 ед. и плотностью 1300 кг/м3, феррохромовый шлак, пасту ДС-РАС. В качестве предлагаемой технологической добавки использовали пирогенный конденсированный коллоидальный кремнезем в виде отхода ферросплавных печей, полученный при выплавке ферросилиция, а также пирогенный коллоидальный кремнезем, полученный при обжиге аэросила марки А-15 (ГОСТ 14922-87) путем пропускания его через пламя плазменной горелки с температурой 1900...1950oC.

Приготовление суспензии проводили в объемном смесителе с пропеллерной вертикальной мешалкой. За один прием готовили суспензию объемом 50 литров. Вязкость суспензии контролировали по BЗ-4 и поддерживали ее постоянной около 50 секунд.

Живучесть суспензии проверяли по стандартной методике с помощью иглы Вика на приборе польского производства. За живучесть принимали время до начала изменения вязкости суспензии, которую определяли в момент, когда игла Вика за контрольное время погружения (1 минута) не достигала дна мерной емкости с суспензией на 2 мм. Время живучести суспензии оценивали в часах.

Огнеупорность готовой керамики проверяли на опытных образцах - пироскопах и по прочности в нагретом состоянии цилиндрических образцов с размерами: диаметр 10 мм, длина 16 мм по методике Никифорова А.П. (Черногоров П.В., Никифоров А.П., Дробах Г.А. Изменение прочности и податливости стержневых смесей в нагретом состоянии. - Литейное производство, 6, 1974, c. 4-6).

Термостойкость керамики проверяли по прочности на изгиб стандартных образцов размером 20х30х5 мм, предварительно прокаленных при температуре 900oC и быстро охлажденных на воздухе до комнатной температуры 20...25oC (Литье по выплавляемым моделям // Под ред. Я.И. Шкленника и В.А. Озерова / 3-е перераб и доп. - М.: Машиностроение, 1984. - С. 200).

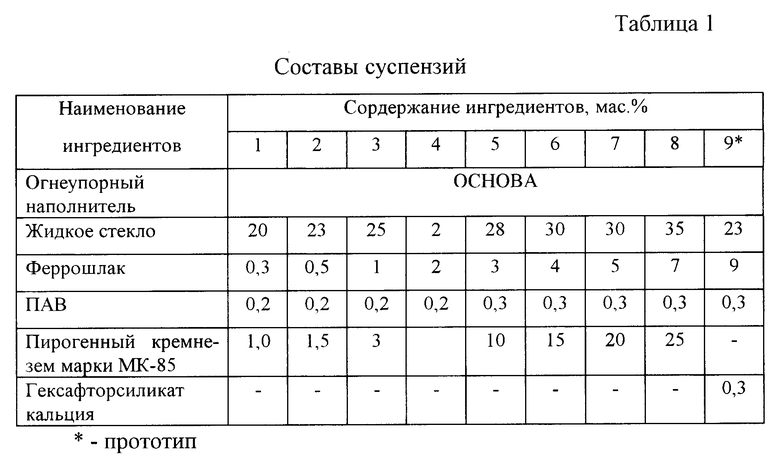

Газопроницаемость керамики определяли после прокалки и охлаждения на образцах диаметром 50 мм и толщиной 5 мм по стандартной методике. Результаты испытаний представлены в таблицах. В табл.1 представлены составы испытанных суспензий с добавкой пирогенного кремнезема - отхода ферросплавных печей.

В табл. 2 представлены результаты испытания образцов, полученных из суспензий с добавкой пирогенного кремнезема (числитель) и без него (знаменатель).

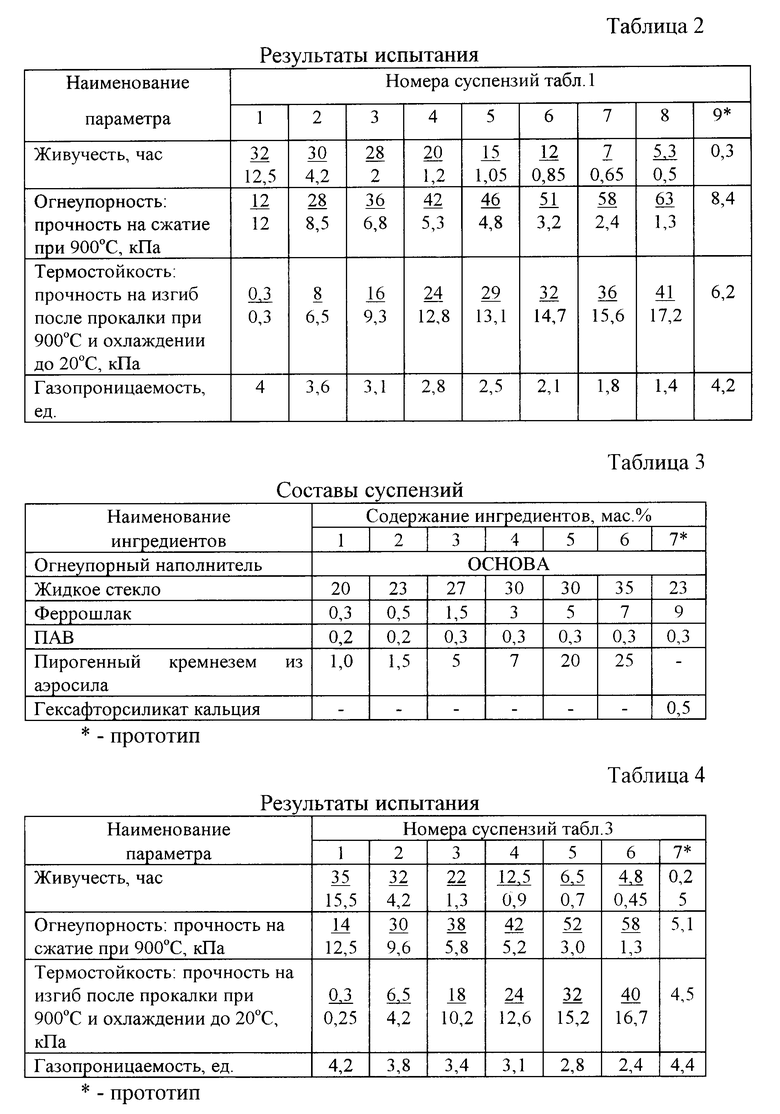

В табл. 3 представлены составы суспензий с добавкой пирогенного кремнезема, полученного из обожженного аэросила.

В табл. 4 представлены результаты испытания образцов с добавкой пирогенного аэросила (числитель) и без него (знаменатель).

Как видно из таблиц, заметное влияние пирогенного кремнезема на оценочные параметры начинается при его содержании в суспензии 1,5 мас.% и более. Причем отмечается, что живучесть суспензий уменьшается при увеличении содержания феррошлака от 0,3 до 7 мас.% без добавки пирогенного кремнезема более чем в 34 раза, а с добавками - всего лишь в 7 раз. При этом для каждого состава суспензии добавка пирогенного кремнезема увеличивает живучесть в среднем в 9... 12 раз. Таким образом, можно четко отметить, что пирогенный кремнезем во всех случаях увеличивает живучесть самотвердеющих жидкостекольных суспензий с феррохромовым шлаком. Даже при максимальном содержании феррошлака (7 мас.%) живучесть суспензий с добавкой пирогенного кремнезема увеличивается до семи часов, что позволяет полностью использовать ее на формирование многослойных оболочек в пределах одной рабочей смены.

Однако применение добавки пирогенного кремнезема более 20 мас.% приводит к снижению газопроницаемости керамики до опасного для форм предела (состав N 8 табл. 2 и N 6 табл. 4) и, хотя при этом газопроницаемость керамики допустима с учетом возрастания мелкопористой структуры за счет коллоидальности частиц пирогенного кремнезема, верхний предел его содержания целесообразно ограничить.

Из таблиц также видно, что добавка в суспензию пирогенного кремнезема приводит к увеличению огнеупорности и термостойкости керамики. Повышение огнеупорности керамики объясняется тем, что при добавлении пирогенного кремнезема в коллоидальной форме образующаяся силикатная жидкость при температурах 900oC перераспределяется на гораздо большую поверхность частиц, поэтому удельное отношение ее к поверхности частиц сильно снижается. В результате этого разупрочняющее действие силикатной жидкости снижается.

Как видно из табл. 3 и 4, огнеупорность керамики сильно понижается при увеличении содержания жидкого стекла в исходной суспензии (см. знаменатели результатов испытания), что связано с увеличением расплава силиката натрия в керамике. При добавлении же пирогенного кремнезема (числители) относительное содержание расплава к удельной поверхности частиц интенсивно снижается и тем больше, чем выше содержание пирогенного кремнезема. Поэтому при увеличении содержания в суспензии жидкого стекла содержание пирогенного кремнезема также необходимо увеличивать.

Повышение термостойкости жидкостекольной керамики при добавлении пирогенного кремнезема объсняется особыми свойствами его частиц. Поверхность частиц пирогенного кремнезема дезактивирована при воздействии высоких температур в процессе его получения. Поэтому частицы пирогенного кремнезема слабо реагируют с силикатным расплавом связки при нагреве керамики и в значительной мере сохраняют свою исходную структуру. Поэтому в керамике с добавкой пирогенного кремнезема значительно меньше участков с кристаллической структурой кварца. Вследствие этого керамика меньше испытывает тепловые деформации, связанные с аллотропными превращениями кристаллического кварца. Поэтому термическая стойкость керамики в целом увеличивается. Это хорошо видно по полученным экспериментальным данным табл. 2 и 4. Термостойкость керамики при добавлении пирогенного кремнезема в среднем увеличивается в 2... 5,5 раза. Это позволяет снизить брак отливок по прорыву и просечке металла и для мелких отливок проводить прокалку и заливку оболочек без опорного наполнителя. Это позволяет сократить энергозатраты на прокалку оболочек за счет сокращения времени прокаливания.

В целом экономический эффект достигается за счет исключения из технологии дорогостоящего этилсиликата, сокращения времени формообразования оболочек на 50...70%, уменьшения брака оболочек на 30...50% и отливок на 15... 20%. При этом повышается производительность труда, упрощается производство, улучшается экология окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

Суспензия предназначена для изготовления оболочковых форм в литье по выплавляемым моделям. Суспензия содержит жидкое стекло 23,0 - 30,0 мас.%, шлак феррохромовый 0,5-5,0 мас. %, поверхностно-активное вещество 0,2-0,3 мас. %, пирогенный коллоидальный кремнезем 1,5-20,0 мас.%, огнеупорный наполнитель - остальное. Пирогенный коллоидальный кремнезем замедляет взаимодействие жидкого стекла с феррошлаком и повышает живучесть суспензии, огнеупорность и термостойкость керамики. Обеспечивается снижение себестоимости литья, повышение его качества, уменьшается загрязнение окружающей среды. 4 табл.

Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям, содержащая шлак феррохромовый, жидкое стекло, поверхностно-активное вещество, огнеупорный наполнитель и технологическую добавку, отличающаяся тем, что в качестве технологической добавки она содержит пирогенный коллоидальный кремнезем при следующем соотношении ингредиентов, мас.%:

Шлак феррохромовый - 0,5 - 5,0

Жидкое стекло - 23,0 - 30,0

ПАВ - 0,2 - 0,3

Пирогенный коллоидальный кремнезем - 1,5 - 20,0

Огнеупорный наполнитель - Остальное

| Смесь для упрочнения оболочковых керамических литейных форм | 1975 |

|

SU555969A1 |

| RU 94017161 A1, 10.01.96 | |||

| Жидкая самотвердеющая смесь | 1979 |

|

SU837551A1 |

| DE 1934371, 07.07.69 | |||

| Аппарат для обучения методам оживления | 1973 |

|

SU530658A3 |

Авторы

Даты

1999-05-20—Публикация

1998-07-20—Подача