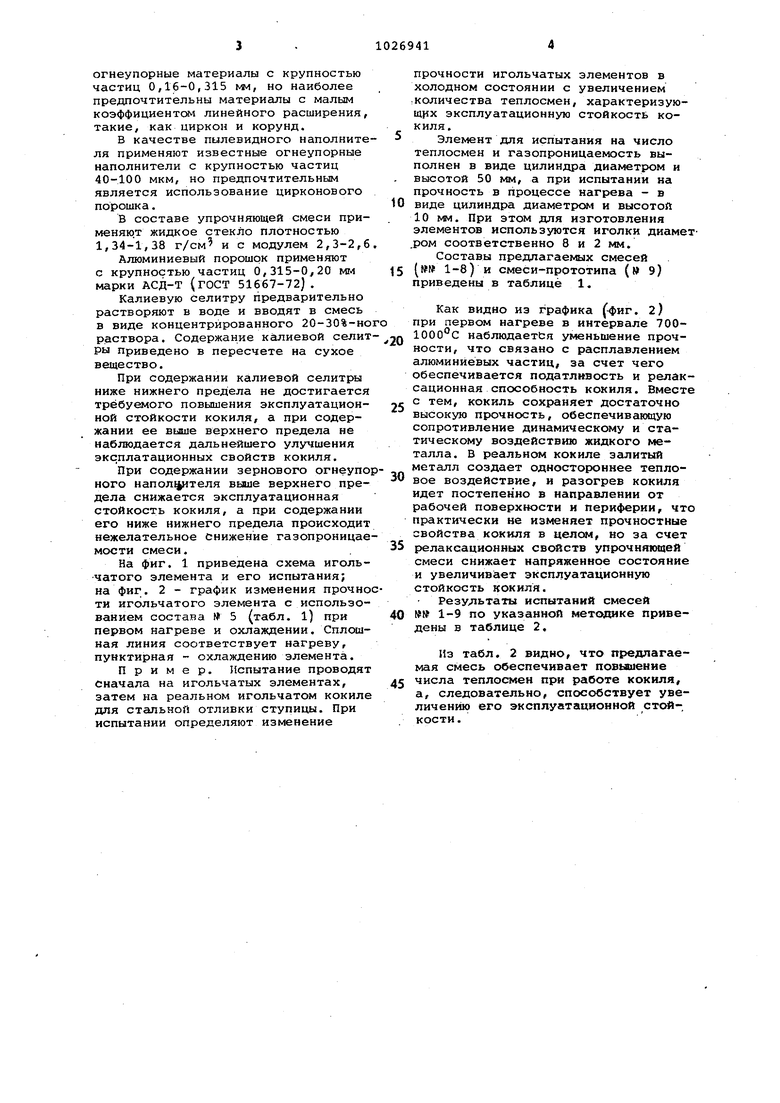

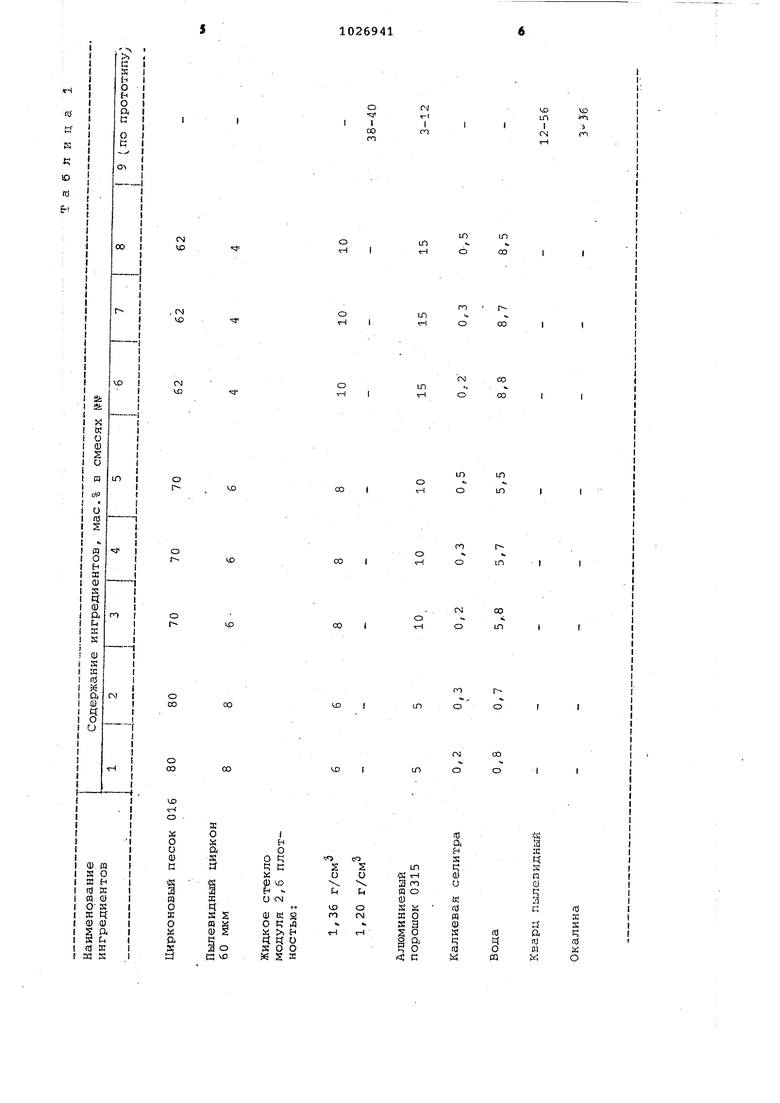

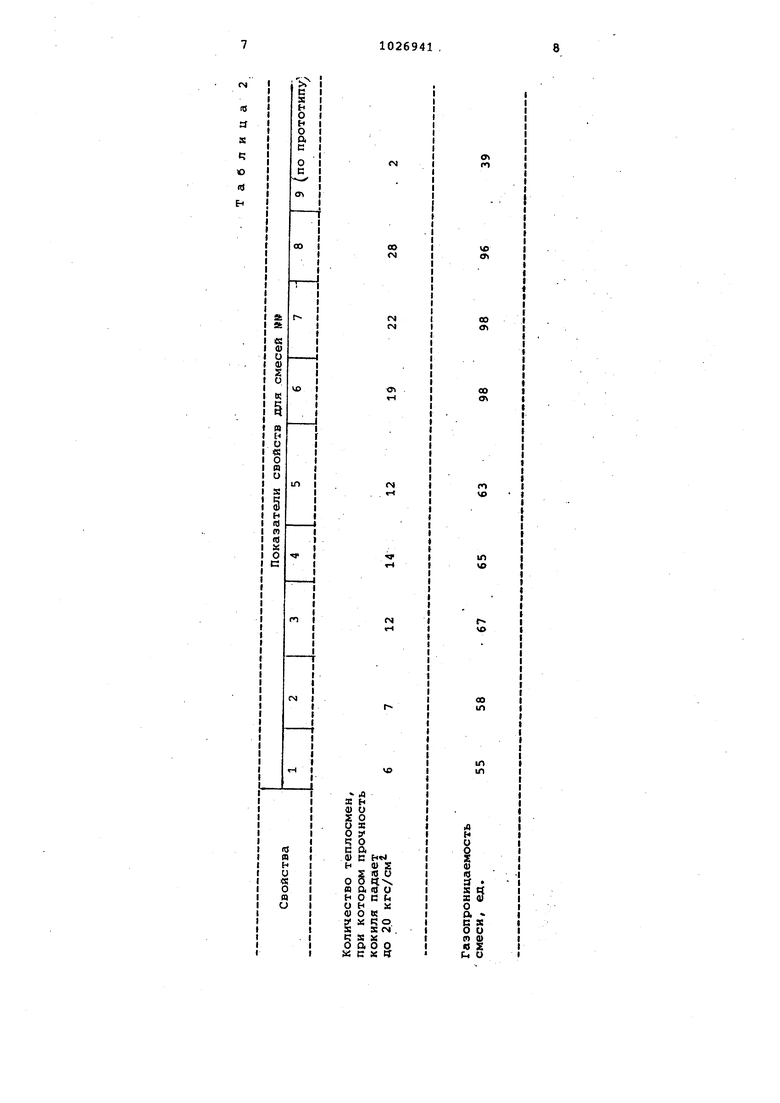

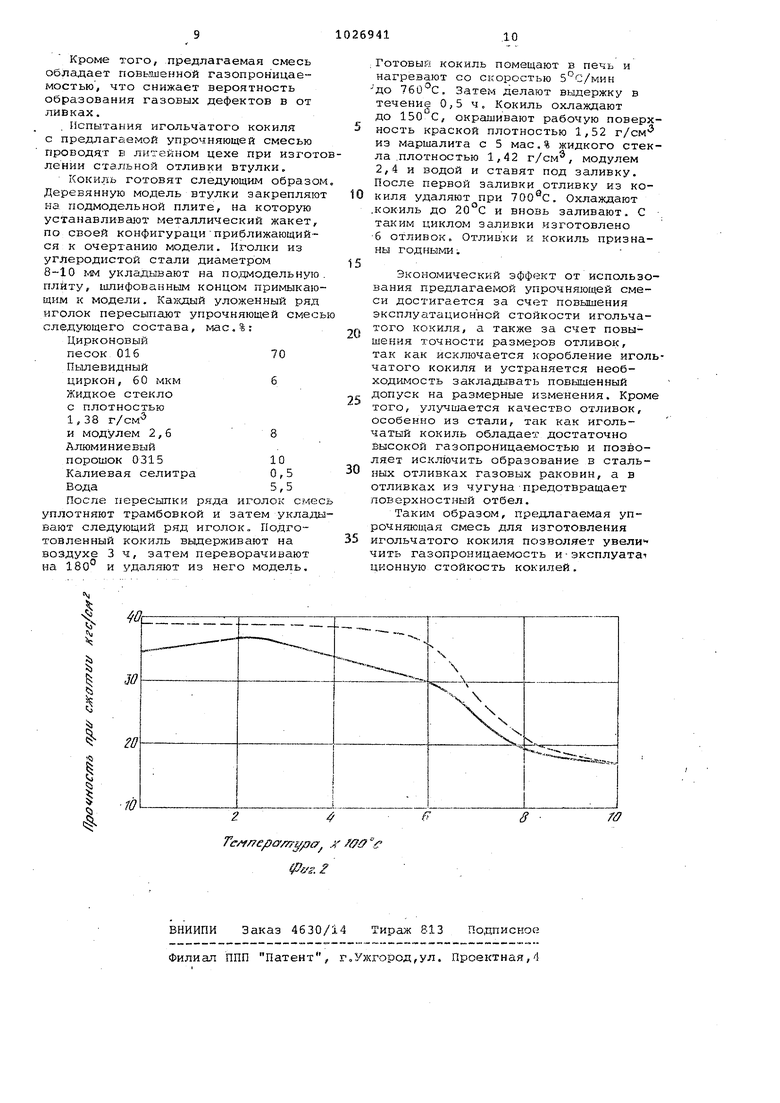

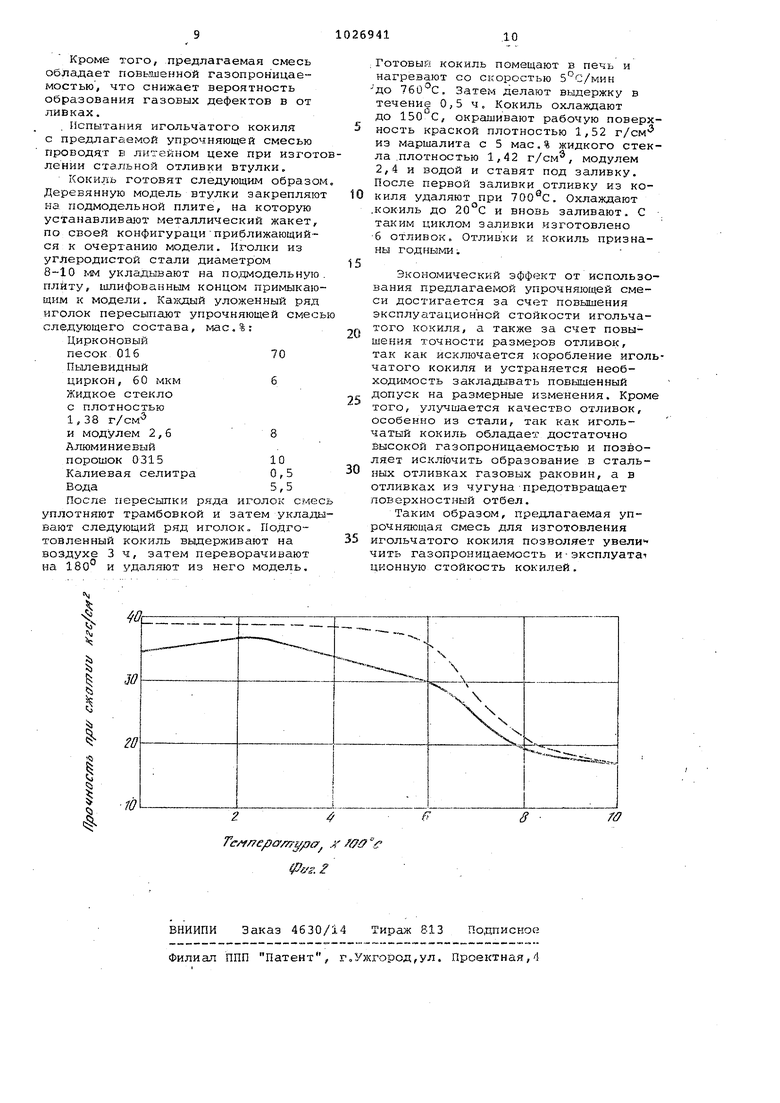

Изобретение относится к отрасли литейного производства, в частност к изготовлению и применению кокиле для получения отливок из различных сплавов, В литейном производстве применя цельнометаллические кокили, обладаю щие низкой технологической стойкостью . Известны кокили, которые для по вышения технологической стойкости выполняют не цельнометаллическими, а 3 отдельных элементов или иголо ск зепляекшх между собой в единую конструкцию. Для скрепления иголок койиля в единую конструкцию примен упрочняющую смесь. В качестве упро няфщей могут быть применены различ ные смеси на основе огнеупорного Jнanoлнитeля в сочетании со связующ материалом 1 . Известна упрочняющая смесь для игольчатого кокиля, применяемая в Виде пасты и Состоящая из маршалита, жидкого стекла и воды 21 . Однако характерными для указанной смеси являются низкая газопроницаемость в готовом кокиле, низкие упрочняющая способность и термостой KodTb, так как при нагреве кокиля в процессе заливки в него металла смась растрескивается, что приводит к быстрому разрушению игольчатого кокиля в процессе его эксплуатации Для повышения прочности жидкосте кольных смесей обычно совместно с жидким стеклом применяют различны добавки, например окалину, алюминие вый порошок и др. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является смесь, применяемая в качестве упрочняющего покрытия керамических форм и имеющая следующий состав, мае.%: Жидкое стекло плотностью 1,2, г/см 38-40 Алюминиевый порошок3-12 Окислитель (окалина)3-36 Кварц пылевидныйОстальноеЖидкое стекло в составе смеси представляет собой водный раствор силиката натрия. 38-40 мас.% жидкого стекла плотностью 1,2 г/см эквивалентно меньшему содержанию жидкого стекла с более высокой плот ностью и дополнительному содержанию воды. Таким образом, в составе смеси-прототипа содержится также вода (в скрытом виде) 3j . Однако эта смесь характеризуется низкой газопроницаемостью, так как в качестве наполнителя применяют пылевидные материалы с крупностью частиц 40-50 мкм и низкой эксплуатационной стойкостью, ввиду, хрупкого растрескивания и разрушения при многократном нагреве. Цель изобретения - повышение газопроницаемости и эксплуатационной стойкости кокиля. Поставленная цель достигается тем, что упрочняющая смесь для изготовления игольчатого кокиля, включающая пылевидный огнеупорный наполнитель, жу-цкое стекло, алюминиевый порошок, воду и окислитель, содержит в качестве окислителя калиевую селитру и дополнительно - зерновой огнеупорный наполнитель при следующем соотношении ингредиентов, мае. %: Зерновой огнеупорный наполнитель62-80 Пылевидный огнеупорный наполнитель4-10 Жидкое стекло5-10 Алюминиевый порошок5-15 Вода0,7-8,5 Калиевая селитра0,2-0,5 В качестве жидкого стекла смесь содержит водный раствор силиката натрия плотностью 1,34-1,38 г/см . При принятых соотношениях ингредиентов в процессе нагрева алюминиевый порошок расплавляется и связывает упрочняющую смесь игольчатого кокиля при его охлаждении. Хорошему соединению алюминия и смеси способствует калиевая селитра, которая понижает межфазное натяжение металла и оксидов, образующихся на поверхности алюминия при окислении. При охлаждении, когда алюминий затвердевает, смесь упрочняется и обеспечивает игольчатому кокилю высокую прочность в исходном состоянии и при заливке. После заливки кокиль постепенно прогревается от залитого металла, связующий алюминиевь1й каркас размягчается в направлении от отливки к наружной i поверхности и релаксирует напряжения в иголках. Таким образом, имея высок-ую прочность в холодном состоянии, игольчатый кокиль приобретает высокую эксплуатационную стойкость (т.е. увеличивается количество циклов заливки и охлаждения без разрушения) и податливость при высокой температуре. Вместе с этим указанный состав упрочняющей смеси обеспечивает высокую газопроницаемость за счет добавления в смесь зернового наполнителя. В качестве зернового наполнителя могут быть применены известные огнеупорные материалы с крупностью частиц 0,16-0,315 мм, но наиболее предпочтительны материалы с малым коэффициенте линейного расширения такие, как циркон и корунд. В качестве пылевидного наполните ля применяют известные огнеупорные наполнители с крупностью частиц 40-100 мкм, но предпочтительным является использование цирконового порошка, В составе упрочняющей смеси применяю.т жидкое стекло плотностью 1,34-1,38 г/см и с модулем 2,3-2,6 Алюминиевый порошок применяют с крупностью частиц 0,315-0,20 мм марки АСД-Т (гост 51667-72). Калиевую селитру предварительно растворяют в воде и вводят в смесь в виде концентрированного 20-30%-но раствора. Содержание калиевой сели ры Приведено в пересчете на сухое вещество. При содержании калиевой селитры ниже нижнего пред;ела не достигается требуемого повышения эксплуатационной стойкости кокиля, а при содержании ее выше верхнего предела не наблюдается дальнейшего улучшения эксплатационных свойств кокиля. При содержании зернового огнеупо ного наполнителя ВЕЛИЗ верхнего предела снижается эксплуатационная стойкость кокиля, а при содержании его ниже нижнего предела происходит нежелательное снижение газопроницае мости смеси. На фиг. 1 приведена схема игольчатого элемента и его испытания; на фиг. 2 - график изменения прочно ти игольчатого элемента с использованием состава 5 (табл. 1) при первом нагреве и охлаждении. Сплошная линия соответствует нагреву, пунктирная - охлаждению элемента. Пример. Испытание проводя сначала на игольчатых элементах, затем на реальном игольчатом кокил для стальной отливки ступицы. При испытании определяют изменение прочности игольчатых элементов в холодном состоянии с увеличением ,количества теплосмен, характеризующ х эксплуатационную стойкость кокиля. Элемент для испытания на число теплосмен и газопроницаемость выполнен в виде цилиндра диаметром и высотой 50 мм, а при испытании на прочность в процессе нагрева - в виде цилиндра диаметрсач и высотой 10 мм. При этом для изготовления элементов использ5тотся иголки диамет.ром соответственно 8 и 2 мм. Составы предлагаемых смесей (№ 1-8) и смеси-прототипа ( 9) приведены в таблице 1. Как видно из графика (-фиг. 2) при первом нагреве в интервале 700ЮОО С наблюдаетЬя уменьшение прочности, что связано с расплавлением алюминиевых частиц, за счет чего обеспечивается податливость и релаксационная способность кокиля. Вместе с тем, кокиль сохраняет достаточно высокую прочность, обеспечивающую сопротивление динамическому и статическому воздействию жидкого металла. В реальном кокиле залитый металл создает одностороннее тепловое воздействие, и разогрев кокиля идет постепенно в направлении от рабочей поверхности и периферии, что практически не изменяет прочностные свойства кокиля в целом, но за счет релаксационных свойств упрочняющей смеси снижает напряженное состояние и увеличивает эксплуатационную стойкость кокиля. Результаты испытаний смесей №№ 1-9 по указанной приведены в таблице 2. Из табл. 2 видно, что предлагаемая смесь обеспечивает повышение числа теплосмен при работе кокиля, а, следовательно, способствует увеличению его эксплуатационной стсЛкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ | 2010 |

|

RU2453567C1 |

| Противопригарная краска длялиТЕйНыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU812417A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369461C1 |

| Экзотермическая смесь для обогревалиТЕйНыХ пРибылЕй | 1978 |

|

SU804200A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2015 |

|

RU2601721C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ ФУТЕРОВКИ ПОДА ТЕПЛОВЫХ АГРЕГАТОВ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ И ТЕРМИТНО-ОГНЕУПОРНАЯ МАССА ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2158403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

1. УПРОЧНЯЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИГОЛЬЧАТОГО КОКИЛЯ, включающая пылевидный огнеупорный наполнитель, жидкое стекло, алюминиевый порошок, воду и окислитель, отличающаяся тем, что, с целью повыиения газопроницаемости и эксплуатационной етойкости кокиля, она содержит в качестве окислителя кaлиeвJиo селитру и дополнительно - зерновой огнеупорный наполнитель при следующем соотношении ингредиентов, мас.%: Зерновой огнеупорный наполет: нитель62-80 Пылевидный огнеупорный наполнитель 4-10 Жидкое стекло 5-10 Алюминиевый 5-15 порошок 0,7-8,5 Вода Калиевая 0,2-0,5 селитра (Л 1, отлича2. Смесь по п. что в качестве ю щ а я с я тем. жидкого стекла она содержит водный раствор силиката «атрия плотиостью 1,34-1,38 г/см. фиг. /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вейник А.И | |||

| Кокиль | |||

| Минсд, Наука и техника, 1972, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кокили из нормализованных элементов | |||

| Минск, 1963, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-17—Подача