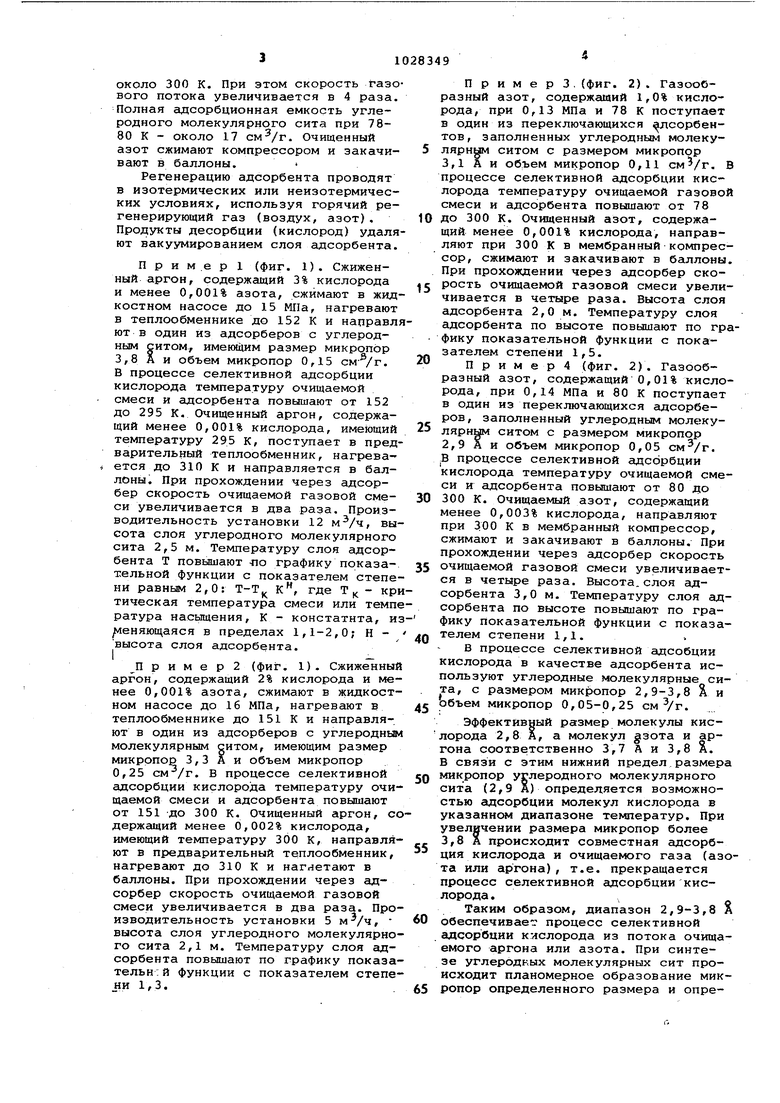

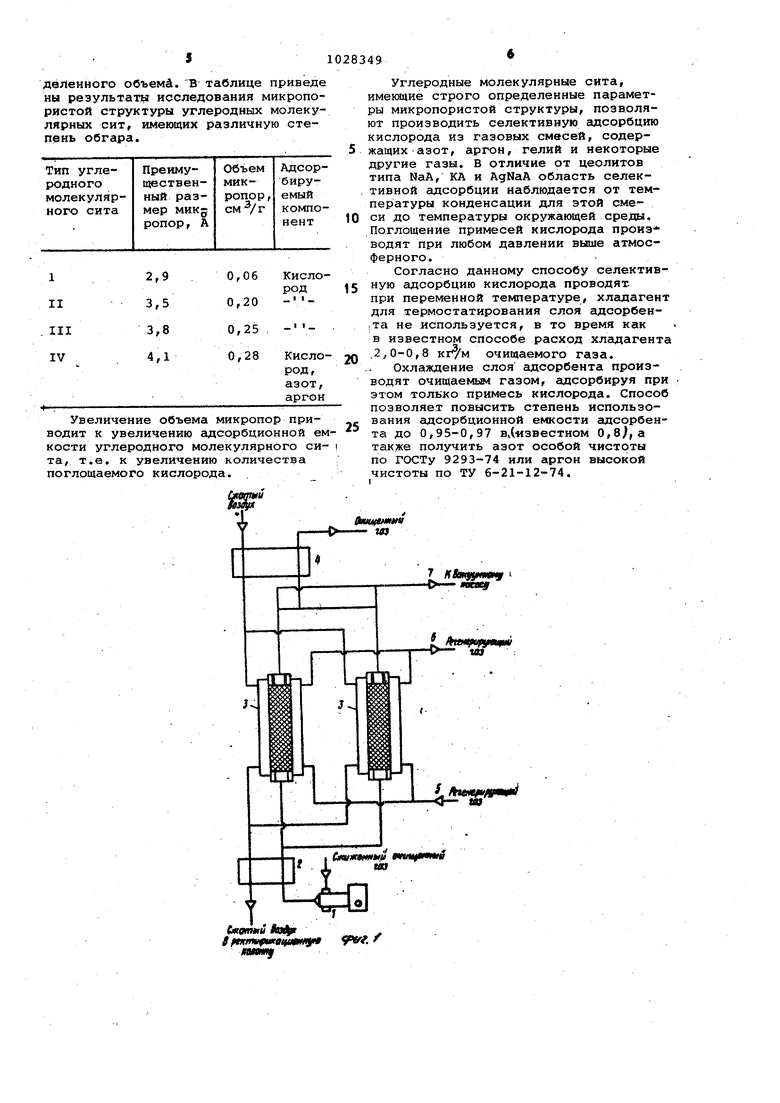

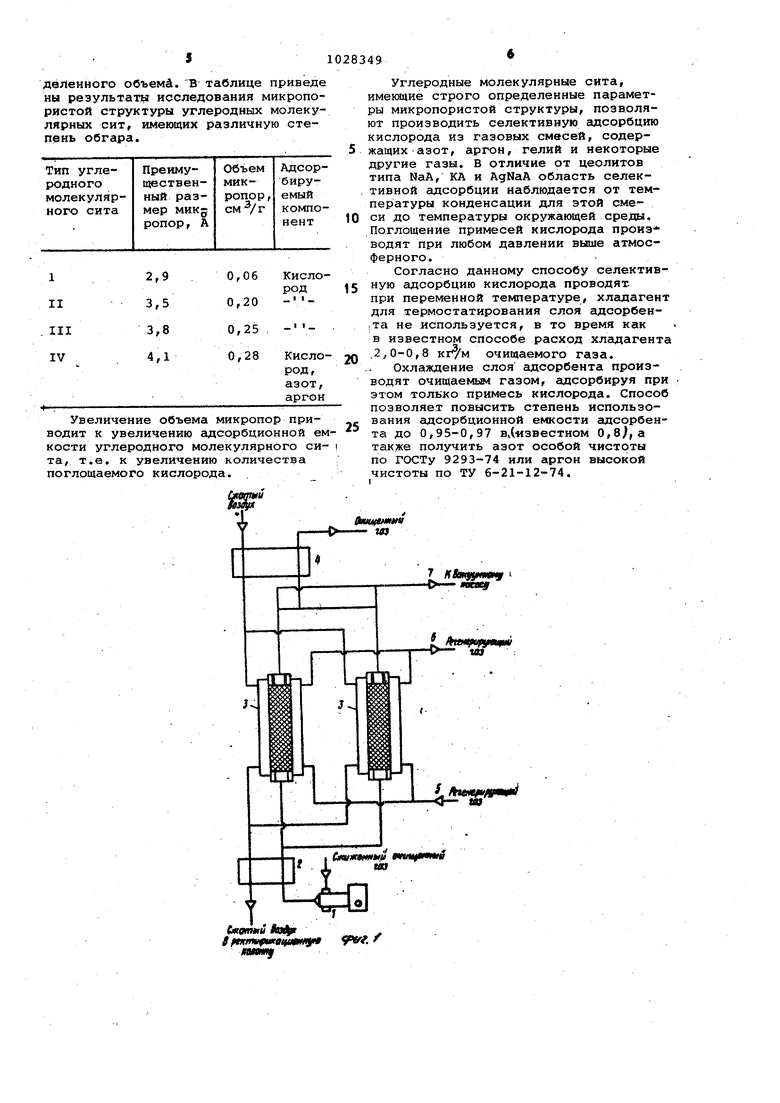

Изобретение относится к способам селективной адсорбции кислорода и может быть применено на предприятиях в цехах и лабораториях, использующих особо чистые газы в качестве защитной среды, газа-носителя или рабочего тела. Известен способ разделения бинарной газовой смеси, заключающийся в том, что определенное количество газовой смеси вводят под давлением в адсорбционную колонну, заполненную цеолитом. Отвод газовых фракций из адсорбционной колонны осуществляют п од вакуумом при температуре близ кой к температуре газовой смеси, вво димой в колонну. Для разделения смеси аргон - кислород применяют цеолит с диаметром пор около 4 А. Для покры тия теплоты десорбции скорость пропускания газовой смеси через колонну поддерживают более высокой, чем это требуется для установления адсорбционного равновесия f 1 . Недостатки способа в том, что селективность поглощения кислорода из потока аргона проявляется на цеолите типа 4 А только в узком диапазоне температур 108-90 К. Способ не пригоден для разделения смеси азот-кислород вследствие значительной адсорбции азота цеолитом 4 А. Давление адсорбции при указанных условиях не превышает 1,5 ата(1520 гПа) Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки аргона от кислорода низкотемпературной адсорбцией на цеолитах NaA,KA или АдА при давлении 1,530 ата (1520-30390 гПа) в нескольких адсорберах 2 . Известный способ может использоваться лишь для очистки сырого арго на и смеси аргон - гелий от примеси кислорода, в присутствии же азота в очищаемых газовых смесях он не обес печивает высокой степени извлечения кислорода вследствие одновременной адсорбции азота. Цель изобретения - увеличение сте пени извлечения кислорода за счет по вышения адсорбционной емкости сорбента. Поставленная цель достигается тем что согласно способу селективной адсорбции кислорода адсорбцию ведут на углеродных молекулярных ситах, имеющкх размер микропор 2,9-3,8 А и объем микропор 0,05-0,25 смVr, при температуре слоя адсорбента, изменяющейся от температуры конденсации очищенного газа до температуры окружающей среды, и возрастающей скорос ти пропускания газового потока чере адсорбент. Предпочтительным является повыше ние температуры слоя адсорбента по ходу от 40 до 300 град/м и скорости газового потока - в 2-4 раза по сравнению с начальной. На фиг. 1,2 приведены схемы процесса при давлении выше и ниже критического соответственно; на фиг.З график зависимости адсорбционной емкости углеродного молекулярного сита в зависимости от размера микропор. Технология способа состоит в следующем. Для осуществления процесса селективной адсорбции кислорода при давлении выше критического (фиг. 1) сжиженный в ректификационной колонне или конденсаторе очищаемый газ (азот или аргон с примесями кислорода) сжимают в жидкостном насосе 1 до 15-16,5 МПа, направляют в низкотемпературный теплообменник 2, где осуществляют газификацию сжатого сжиженного газа. Из теплообменника очищаемый газ с температурой равной критической поступает снизу в один из адсорберов 3, заполненный углеродным Молекулярным ситом. Нижние слои адсорбента, охлаждаемые до 130155 К поглощают максимальное количество кислорода (около 12 см /г), а верхние слои адсорбента, имеющие температуру близкую к 300 К, поглощают минимальное количество кислорода (около 0,6 ). Очищенный газ подогревают в теплообменнике 4 и закачивают в баллоны. В процессе очистки скорость газового потока, отнесенная к полному сечению адсорбента, увеличивается за счет увеличения обьема очищаемого газа. При термической десорбции, с повышением температуры слоя адсорбента, в межтрубное пространство адсорбента направляют горячий регенерирующий газ (воздух, азот) по линии 5 и отводят его из системы по линии 6. Одновременно производят снижение давления от .рабочего до атмосферного с последующим вакуумированием слоя углеродного молекулярного сита до 0,1-0,01 мм рт.ст. (0,13-0,01 гПа) по линии 7. В процессе селективной адсорбции кислорода при давлении ниже критического (фиг. 2) воздух при температуре близкой к насыщению поступает в ректификационную колонну 8, где производят его разделение в аппарате двухкратной ректификации и получают чистый кислород с концентрацией не ниже 99,7% и чистый азот, содержащий 0,01-1,0% кислорода. Газообразный азот при давлении 0,13-0,1-4 МПа отбирают из верхней части ректификационной колонны низкого давления и направляют в один из двух переключающихся адсорберов 9. Температура очи.щаемого азота на входе в адсорберы 178-80 К, на выходе из адсорберов около 300 К. При этом скорость газо вого потока увеличивается в 4 раза. Полная адсорбционная емкость углеродного молекулярного сита при 7880 К - около 17 . Очищенный азот сжимают компрессором и закачивают в баллоны. Регенерацию адсорбента проводят в изотермических или неизотермических условиях, используя горячий регенерирующий газ (воздух, азот). Продукты десорбции (кислород) удаля ют вакуумированием слоя адсорбента. П р и м .е р 1 (фиг. 1). Сжиженный аргон, содержащий 3% кислорода и менее 0,001% азота, сжимают в жидкостном насосе до 15 МПа, нагревают в теплообменнике до 152 К и направл ют в один из адсорберов с углеродным ситом, имею1дим размер микропор 3,8 А и объем микропор 0,15 . В процессе селективной адсорбции кислорода температуру очищаемой смеси и адсорбента повышают от 152 до 295 К. Очищенный аргон, содержащий менее 0,001% кислорода, имеющий температуру 295 К, поступает в пред в ари те ль ный те пл оо бме н н ик, на гре в а- ется до 310 К и направляется в баллоны. При прохождении через адсорбер скорость очищаемой газовой смеси увеличивается в два раза. Производительность установки 12 , вы сота слоя углеродного молекулярного сита 2,5 м. TeivtnepaTypy слоя адсорбента Т повышают -по графику показательной функции с показателем степе ни равным 2,0: Т-Т. тическая температура смеси или темп ратура насыщения, К - констатнта, и еняюцаяся в пределах 1,1-2,0; Н высота слоя адсорбента. П р и м е р 2 (фиг. 1). Сжиженный аргон, содержащий 2% кислорода и менее 0,001% азота, сжимают в жидкостном насосе до 16 МПа, нагревают в теплообменнике до 151 К и направляют в один из адсорберов с углеродным молекулярным ситом, имеющим размер микропор 3,3 А и объем микропор 0,25 . В процессе селективной адсорбции кислорода температуру очи щаемой смеси и адсорбента повышают от 151 -до 300 К. Очищенный аргон, с держащий менее 0,002% кислорода, имеющий температуру 300 К, направля ют в предварительный теплообменник, нагревают до 310 К и нагнетают в баллоны. При прохождении через адсорбер скорость очищаемой газовой смеси увеличивается в два раза. Про изводительность установки 5 , высота слоя углеродного молекулярно го сита 2,1 м. Температуру слоя адсорбента повышают по графику показа тельн:и функции с показателем степе ни 1,3. Примерз,(фиг. 2). Газообазный азот, содержащий 1,0% кислоода, при 0,13 МПа и 78 К поступает в один из переключающихся дсорбентов, заполненных углеродным молекулярным ситом с размером микропор 3,1 А и объем микропор 0,11 CMVr. В процессе селективной адсорбции кислорода температуру очищаемой газовой смеси и адсорбента повышают от 78 до 300 К. Очищенный азот, содержащий менее 0,001% кислорода, направляют при 300 К в мембранный компрессор, сжимают и закачивают в баллоны. При прохождении через адсорбер скорость очищаемой газовой смеси увеличивается в четыре раза. Высота слоя адсорбента 2,0 м. Температуру слоя адсорбента по высоте повышают по графику показательной функции с показателем степени 1,5. П р и м е р 4 (фиг. 2). Газообразный азот, содержащий 0,01% кислорода, при 0,14 МПа и 80 К поступает в один из переключающихся адсорберов, заполненный углеродным молекулярным ситом с размером микропор 2,9 А и объем микропор 0,05 . -В процессе селективной адсорбции кислорода температуру очищаемой смеси и адсорбента повышают от 80 до 300 К. Очищаемый азот, содержащий менее 0,003% кислорода, направляют при 300 К в мембранный компрессор, сжимают и закачивают в баллоны. При прохождении через адсорбер скорость очищаемой газовой смеси увеличивается в четыре раза. Высота.слоя адсорбента 3,0 м. Температуру слоя адсорбента по высоте повышают по графику показательной функции с показателем степени 1,1. В процессе селективной адсобции кислорода в качестве адсорбента используют углеродные молекулярные сита, с размером микропор 2,9-3,8 X и объем микропор 0,05-0,25 см Vr. Эффективный размер молекулы кислорода 2,8 А, а молекул gsora и аргона соответственно 3,7 А и 3,8 А. В связи с этим нижний предел размера микропор углеродного молекулярного сита (2,9 А) определяется возможностью адсорбции молекул кислорода в указанном диапазоне температур. При увеличении размера микропор более 3,8 А происходит совместная адсорбция кислорода и очищаемого газа (азота или аргона), т.е. прекращается процесс селективной адсорбции кислорода , Таким образом, диапазон 2,9-3,8 А обеспечиваем процесс селективной адсорбции кислорода из потока очищаемого аргона или азота. При синтезе углеродных молекулярных сит происходит планомерное образование микропор определенного размера и определенного объемй. В таблице приваде ны результатты исследования микропористой структуры углеродных молекулярных сит, имеющих различную степень обгара.

Увеличение объема микропор приводит к увеличению адсорбционной емкости углеродного молекулярного сита, т.е. к увеличению количества поглощаемого кислорода.

I CtaumftHHfe Itor

untmnu M t ftmtH uKenuiHHjf jPtff. r

лмму

Углеродные молекулярные сита, имеющие строго определенные параметры микропористой структуры, позволяют производить селективную адсорбцию кислорода из газовых смесей, содержащих азот, аргон, гелий и некоторые другие газы. В отличие от цеолитов типа NaA, КА и AgNaA область селективной адсорбции наблюдается от температуры конденсации для этой смеси до температуры окружающей среды. Поглощение примесей кислорода произ водят при любом давлении вьиие атмосферного.

Согласно данному способу селективную адсорбцию кислорода проводят, при переменной температуре, хладагент для термостатирования слоя адсорбен;Та не используется, в то время как в известном способе расход хладагент .2,0-0,8 кгум очищаемого газа.

Охлаждение слоя адсорбента производят очищаемым газом, адсорбируя при этом только примесь кислорода. Способ позволяет повысить степень использования адсорбционной емкости адсорбента до 0,95-0,97 в.Ызвестном 0,8), а также получить азот особой чистоты по ГОСТу 9293-74 или аргон высокой чистоты по ТУ 6-21-12-74.

7 Ktayyteuy «осаег

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения неподвижного слоя адсорбента | 1980 |

|

SU1022725A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ МОЛЕКУЛЯРНЫХ СИТ | 2013 |

|

RU2536972C2 |

| Разделение многокомпонентных газовых смесей способом короткоцикловой безнагревной адсорбции с трехэтапным извлечением целевого газа высокой чистоты | 2015 |

|

RU2607735C1 |

| АДСОРБЕНТНЫЕ СТРУКТУРЫ ДЛЯ КИНЕТИЧЕСКОГО РАЗДЕЛЕНИЯ, РАЗРАБОТАННЫЕ НА НАУЧНОЙ ОСНОВЕ | 2006 |

|

RU2394631C2 |

| Адсорбционный газовый терминал | 2016 |

|

RU2648387C1 |

| РАЗДЕЛЕНИЕ ГАЗОВЫХ СМЕСЕЙ СПОСОБОМ КОРОТКОЦИКЛОВОЙ БЕЗНАГРЕВНОЙ АДСОРБЦИИ С ИСПОЛЬЗОВАНИЕМ ТРЕХ АДСОРБЦИОННЫХ КОЛОНН | 2015 |

|

RU2597600C1 |

| АДСОРБЦИОННО-МЕМБРАННЫЙ СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 2010 |

|

RU2443461C1 |

1. СПОСОБ СЕЛЕКТИВНОЙ АД;СОРБЦИИ КИСЛОРОДА ИЗ газовой смеси на молекулярных ситах под давлением, о т л и чают и йс я тем, что, с целью увеличения степени извлечения за счет повшаения адсорбционной емкости, адсорбцию ведут на углеродных молекулярных ситах, нмекяцих размер микропор 2,9-3,8 А и объем микропор 0,05-0,25 , при температуре слоя адсорбента, изменякяцейся от температу конденсации- очищаемого газа до температур окружающей среды, и возрастаквдей скорости пропускания газового потока через адсорбент. 2. Способ по п. 1, отличающий с я тем, что температуру слоя адсорбента по ходу газа повышают от 40 до 300 град/м. 2. Способ по п. 1, отличающийся тем, что скорость газового С потока повьшают в 2-4 раза по сравнению с начальной.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сушильный цилиндр | 1987 |

|

SU1444435A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3996028, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-15—Публикация

1980-07-03—Подача