1. Область техники

Изобретение относится к способам разделения газовых смесей короткоцикловой безнагревной адсорбцией. Способ разделения газов посредством короткоцикловой безнагревной адсорбции (аббревиатура КБА, иногда встречается аббревиатура КЦА) основан на свойстве отдельных химических веществ-сорбентов избирательно сорбировать модекулы определенных газов, вследствие того, что либо сорбционная емкость адсорбента (например, для цеолитов), либо скорость адсорбции (например, для углеродных молекулярных сит) у хорошо сорбируемых газов в несколько раз и даже десятков раз превышает аналогичные параметры для других газов. Адсорбция проводится при повышенном давлении, а десорбция производится посредством снижения давления в адсорбере и удаления из него десорбированных компонентов газовой смеси.

Способ разделения газовых смесей короткоцикловой безнагревной адсорбцией (КБА) широко используется для получения одного или нескольких целевых газов из бинарных и многокомпонентных газовых смесей, в частности при производстве азота, кислорода и аргона из атмосферного воздуха, при выделении водорода из водородосодержащего газа, при осушке газа от водяных паров, а также в различных физико-химических промышленных и исследовательских процессах. Для избирательного поглощения газов используются различные виды и марки адсорбентов (цеолиты, углеродные молекулярные сита и др.).

2. Уровень техники

Из известных некриогенных способов разделения многокомпонентных газовых смесей, таких как атмосферный воздух или водородосодержащие газы, в настоящее время промышленно освоены способ короткоцикловой безнагревной адсорбции (КБА) и способ мембранного разделения газов. Способ КБА является технологически более сложным, чем мембранный способ разделения газовых смесей, что обусловлено необходимостью постоянного переключения потоков через адсорберы, но позволяет достигать большей чистоты целевого газа или смеси, чем способ мембранного разделения газов. Например, при выделении из атмосферного воздуха целевой азотно-аргоновой смеси, в установке короткоцикловой безнагревной адсорбции концентрация остаточного кислорода может быть снижена до 0,001%, что многократно выше, чем реально достижимая при применении мембранного метода концентрация остаточного кислорода, составляющая около 0,5%. При выделении азота из атмосферного воздуха недостатками промышленно освоенных установок КБА по отношению к установкам мембранного разделения газа являются: неравномерность потребления исходного газа и выдачи продукционного газа, сложная система автоматизации, повышенный расход исходного газа и меньшая степень извлечения целевого компонента из газовой смеси. Однако для производства малых и средних объемов кислородно-аргоновой смеси из атмосферного воздуха установки КБА являются единственным промышленно освоенным решением, так как в одноступенчатой схеме разделения мембранные методы не позволяют достигать обогащения целевой смеси кислородом свыше 50% объемной концентрации, при этом поток обогащенного кислородом газа выходит из газоразделительной мембраны под низким давлением.

Для разделения многокомпонентных водородосодержащих газовых смесей известны решения, содержащие большее количество адсорберов, находящихся в различных стадиях регенерации и обогащения, например четырехадсорберные схемы (см. пат США №4070161; №5026406) или схема, содержащая 9 адсорберов, используемая для разделения водородосодержащего газа (см. пат. США №5133785). Разделение исходной смеси, согласно этим патентам, проводят в многоадсорберных установках, адсорберы в которых связаны друг с другом внутренними рециклами потоков, обеспечивающимися применением дополнительного насосно-компрессорного оборудования. Большое количество адсорберов, сложные связи между ними, наличие дорогостоящего дополнительного оборудования - практически исключают повторяемость решений и ограничивает сферу применения таких установок использованием на крупнотоннажных химических производствах, нефтеперерабатывающих и газоперерабатывающих заводах. В данных задачах, для предварительного концентрирования водорода в газовой смеси, в ряде случаев применяются мембранные методы концентрирования, основанные на высокой проникающей способности водорода через полимерные мембраны. Многоадсорберные схемы КБА обычно специализированы для разделения водородосодержащих газов и не нашли промышленного применения в задачах воздухоразделения.

Атмосферный воздух является многокомпонентной газовой смесью, с преобладанием компонентов: азот 78%, кислород 20,9%, аргон 0,9% объема. Углекислый газ, инертные газы и другие примеси содержатся в атмосферном воздухе в малых количествах, извлечение которых может иметь коммерческое значение только в высокопроизводительных установках по сжижению атмосферного воздуха криогенными способами, где выделяются практически все компоненты атмосферного воздуха. Для выделения из атмосферного воздуха достаточно чистой азото-аргоновой смеси или кислородно-аргоновой смеси, в малых и средних локальных установках, традиционно применяются хорошо изученные и промышленно освоенные схемы установок КБА, содержащие, как правило, два адсорбера, в которых попеременно один адсорбер находится в режиме адсорбции под повышенным давлением, а другой - в режиме десорбции при пониженном давлении. Степень обогащения продукционной азотно-аргоновой смеси целевыми компонентами и производительность двухадсорберной схемы доведены до практически достижимого предела (см. пат. США №4925461; пат. США №4548799; пат. США №4948391). Для подавляющего большинства потребителей наличие в продукционном азоте около 1,2% аргона не имеет значения, по этой причине вопросы очистки продукционного азота от аргона до настоящего времени не обладают актуальностью.

Другая ситуация складывается с выделением установками КБА кислорода из атмосферного воздуха. Промышленно освоенные одноступенчатые установки КБА обеспечивают недостаточно высокую степень извлечения кислорода из атмосферного воздуха, при этом концентрация продукционного кислорода не превышает 9 об%., что существенно ограничивает область использования полученного таким способом кислорода. В частности, для промышленных установок кислородной резки стали требуется кислород чистотой не ниже 98-99%. Для повышения степени извлечения целевого продукта в пат. США №4737167 разработана схема КБА, содержащая две или более последовательно установленных ступени, в которых часть газа десорбции последующих ступеней посредством компрессорного оборудования добавляется к сырьевому газу предыдущей ступени (ступеней), что позволяет повысить степень извлечения целевого компонента газовой смеси, но для случая выделения кислорода из атмосферного воздуха, описанная схема не может обеспечить чистоту кислорода выше 95%. Предел чистоты кислорода 95% обусловлен тем, что практически на всех типах цеолитов адсорбционные емкости по кислороду и аргону практически одинаковы, поэтому при обогащении газовой смеси кислородом до 95% одновременно происходит ее обогащение аргоном примерно до 5%. Разделение молекул аргона и кислорода на современных синтетических цеолитах практически нереализуемо. Для получения кислорода более высокой чистоты используются сложные многоступенчатые схемы КБА с комбинированием обработки газа на различных типах адсорбентов. Как наиболее полное развитие такой концепции, в пат. США №5137549 описана двухступенчатая схема установки КБА для получения кислорода высокой чистоты, включающая первую ступень с адсорберами, заполненными синтетическим цеолитом, поглощающим азот, и вторую ступень с адсорберами, заполненными углеродным молекулярным ситом, используемым для поглощения кислорода. При прохождении первой ступени КБА концентрируется кислородно-аргоновая смесь под избыточным давлением, на второй ступени КБА извлекается продукционный кислород чистотой 99% и выше, получаемый путем десорбции предварительно поглощенного кислорода из углеродного молекулярного сита, под малым избыточным давлением или вакуумом, при этом обогащенная аргоном газовая смесь под избыточным давлением выводится из второй ступени КБА, по окончании процесса адсорбции кислорода. Недостатками данной схемы являются: ее сложность; наличие двух последовательно работающих ступеней разделения с адсорбентами разных типов; продуцирование кислорода высокой чистоты при низком давлении; необходимость дополнительного компрессора для подъема давления кислорода, извлекаемого из адсорбента на второй ступени КБА.

3. Краткое описание чертежей

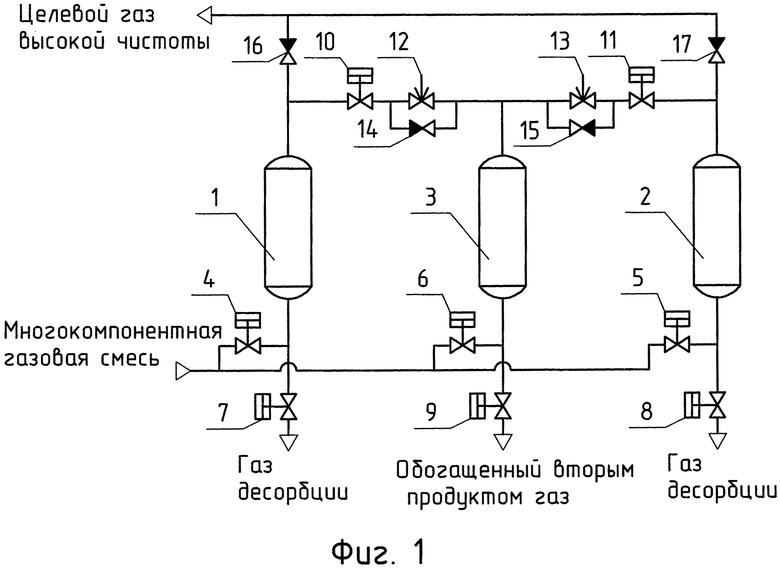

Для раскрытия настоящего изобретения представлен чертеж Фиг. 1, на котором изображена схема установки короткоцикловой безнагревной адсорбции, позволяющая выделять целевой газ высокой чистоты из многокомпонентной газовой смеси. Перечень позиций: 1, 2 - основные адсорберы, заполненные адсорбентом, хорошо сорбирующим нецелевые компоненты газовой смеси; 3 - вспомогательный адсорбер, заполненный адсорбентом, хорошо сорбирующим целевой компонент газовой смеси; 4, 5, 6, 7, 8, 9, 10, 11 - клапаны; 12, 13 - дросселирующие устройства, 14, 15, 16, 17 - обратные клапаны. Описание работы схемы дано в разделах "Раскрытие изобретения" и "Осуществление изобретения".

4. Раскрытие изобретения

Настоящее изобретение разделения многокомпонентных газовых смесей способом короткоцикловой безнагревной адсорбции с трехэтапным извлечением целевого газа высокой чистоты заключается в следующем. Схема установки (пример наиболее простой схемы см. Фиг. 1, детальное описание примера реализации установки приведено в разделе "Осуществление изобретения") состоит из двух или более основных адсорбционных колонн (адсорберов), заполненных адсорбентом, хорошо сорбирующим нецелевые компоненты газовой смеси; одного или более вспомогательных адсорберов, заполненных адсорбентом, хорошо сорбирующим целевой компонент газовой смеси; системы переключающих клапанов, обратных клапанов и дросселирующих устройств. Поток разделяемой газовой смеси, прошедшей предварительную очистку от механических примесей и частичную осушку от паров воды, под избыточным давлением пропускают через слой адсорбента в основных адсорберах, в которых поочередно и циклически организованы режимы адсорбции нецелевых компонентов газовой смеси при повышении давления и десорбции ранее сорбированных компонентов при понижении давления. Для удаления газов десорбции из основных адсорберов и их частичного заполнения перед переключением в режим адсорбции, используется концентрированный целевой газ, накопленный адсорбентом во вспомогательном адсорбере. Для наполнения вспомогательного адсорбера могут использоваться как накопленный в основном адсорбере к моменту окончания фазы адсорбции газ, обогащенный целевым компонентом, путем его перепуска во вспомогательный адсорбер, так и исходная газовая смесь, подаваемая во вспомогательный адсорбер непосредственно из входной магистрали. Накопленная во вспомогательном адсорбере газовая смесь под избыточным давлением, обедненная целевым газом, но обогащенная компонентами (вторым продуктом), мало сорбированными адсорбентом в основных и вспомогательных адсорберах, может как сбрасываться, так и в экономически обоснованных направляться на дальнейшую очистку или разделение. В обоснованных случаях газ десорбции из основных адсорберов также может направляться на дальнейшую переработку.

Цикл продуцирования целевого продукта высокой чистоты выполняется следующим образом. Сырьевая газовая смесь под избыточным давлением подается в один из основных адсорберов, где из нее в основном удаляются хорошо сорбируемые нецелевые компоненты. Перед моментом достижения фронтом вновь поступающего в основной адсорбер газа выходного продукционного патрубка, подача газа перекрывается, открывается линия перепуска, по которой накопленный в основном адсорбере газ, обогащенный целевым газом, поступает во вспомогательный адсорбер до момента прекращения его подачи, давление во вспомогательном адсорбере повышается. Далее, ранее работавший основной адсорбер подключается к линии разгрузки, давление в нем падает и начинается десорбция ранее сорбированных компонентов газовой смеси. Во вспомогательном адсорбере в это время происходит избирательное поглощение адсорбентом целевого газа. Для активизации процесса адсорбции и увеличения количества целевого газа во вспомогательном адсорбере, в обоснованных случаях может быть предусмотрена дополнительная подача в него сырьевой газовой смеси из входного трубопровода или из другого источника. По окончании адсорбции целевого газа оставшаяся не сорбированной газовая смесь отводится на сброс или на дальнейшую переработку, давление во вспомогательном адсорбере снижается, после чего сорбированный ранее целевой газ начинает десорбироваться из адсорбента подаваться в основной адсорбер, находящийся в заключительной фазе десорбции ранее сорбированных компонентов, откуда целевой газ вытесняет продукты десорбции. После достижения фронтом целевого газа сбросного патрубка в основном адсорбере сброс прекращается, производится уравнивание давлений в основном и вспомогательном адсорберах. Объем целевого газа, накопленного в основном адсорбере к моменту начала подачи в него сырьевого газа, определяет производительность установки по целевому газу высокой чистоты. Производится подъем давления в основном адсорбере до рабочего значения, обогащенная целевым продуктом газовая смесь дополнительно очищается от хорошо сорбируемых компонентов, после чего целевой газ высокой чистоты поступает потребителю через обратный клапан на выходной линии соответствующего адсорбера. В это же время, с другим основным адсорбером, переключенным в процесс десорбции, и вспомогательным адсорбером, производятся операции, аналогичные описанным выше действиям. При достижении концентрационным фронтом между целевым продуктом высокой чистоты и частично обогащенной целевым продуктом газовой смесью выходного патрубка основного адсорбера, находящегося в процессе продуцирования, подача входного потока сырьевой газовой смеси прекращается, цикл повторяется. В описанном цикле для схемы, изображенной на Фиг. 1, в каждом из основных адсорберов выполняется по одной фазе адсорбции и одной фазе регенерации, в то же время во вспомогательном адсорбере выполняется две фазы адсорбции и две фазы регенерации, так как производится его попарная попеременная работа как с одним, так и с другим основным адсорбером. Для схемы Фиг. 1 адсорбенты подбираются таким образом, чтобы время насыщения адсорбента в основных адсорберах было примерно вдвое больше времени насыщения адсорбента во вспомогательном адсорбере. В случае применения адсорбентов с аналогичным временем насыщения и в основных и во вспомогательных адсорберах, количество вспомогательных адсорберов должно быть равно количеству основных адсорберов, но данный вариант нежелателен в связи с тем, что схема установки существенно усложняется, так как требуется как прямое, так и перекрестное подключение вспомогательных и основных адсорберов, в связи с тем, что в такой схеме целевой газ, взятый при перепуске из одного основного адсорбера, используется для продувки и наполнения целевым газом другого основного адсорбера.

Таким образом, настоящим изобретением реализуется способ обработки основного потока разделяемой газовой смеси в три этапа, на двух типах адсорбента. На первом этапе сырьевая газовая смесь под избыточным давлением заходит в основной адсорбер, где из нее в основном удаляются хорошо сорбируемые нецелевые компоненты, после чего обогащенный целевым продуктом газ перемещается во вспомогательный адсорбер. Вторым этапом является поглощение адсорбентом во вспомогательном адсорбере целевого газа, с последующим удалением непоглощенных компонентов газовой смеси, с дальнейшим извлечением целевого газа из адсорбента и его перемещением обратно в основной адсорбер. Третьим этапом является подъем давления целевого газа с его доведением до высокой чистоты в основном адсорбере и выдача подготовленной порции целевого газа потребителю. При этом в основном адсорбере, находящемся в фазе продуцирования, одновременно находятся разделенные условным концентрационным фронтом порции сырьевой газовой смеси, соответствующей первому этапу обработки и целевого газа высокой чистоты, соответствующего третьему этапу обработки.

Трехкратная обработка адсорбентами разделяемой смеси перед подачей ее потребителю обеспечивает высокую чистоту целевого продукта и высокую степень его извлечения из исходной газовой смеси.

В зависимости от требований конкретного случая реализации схемы, может быть реализована различная степень подъема давления во вспомогательном адсорбере (или адсорберах, если их несколько). Минимальная степень подъема давления будет реализована в том случае, если для заполнения вспомогательного адсорбера используется только обогащенный целевым компонентом газ, перепускаемый из основного адсорбера по окончании фазы адсорбции. Этому варианту будет соответствовать минимальная удельная производительность схемы по целевому продукту, но высокая степень его извлечения из сырьевой газовой смеси. При необходимости, максимальная степень извлечения целевого компонента может быть повышена до 99% и выше, путем дополнения схемы компрессором, откачивающим газ из основного адсорбера во вспомогательный после окончания побуждаемого уравниванием давлений в адсорберах перетока газа. Без использования компрессора, максимальная степень подъема давления во вспомогательном адсорбере реализуется подачей в него исходной газовой смеси с максимальным входным давлением. Этому варианту будет соответствовать максимальная удельная производительность схемы по целевому продукту, но несколько меньшая степень его извлечения из исходной газовой смеси, так как некоторая часть целевого газа будет теряться при сбросе не адсорбировавшегося газа из вспомогательного адсорбера. В связи с тем, что вне зависимости от дополнительной подачи сырьевого газа, будет сохраняться высокая чистота производимого установкой целевого продукта, имеется возможность гибкого регулирования выходной производительности установки КБА во времени, путем изменения количества дополнительно подаваемой во вспомогательный адсорбер исходной газовой смеси.

Предложенный способ извлечения из многокомпонентной газовой смеси целевого компонента, в том числе реализуемый посредством изображенной на фиг. 1 схемы, может применяться как в задачах разделения атмосферного воздуха, так и в задачах разделения других газовых смесей.

При сравнении разработанного способа КБА, иллюстрирующегося схемой Фиг. 1, с известными способами КБА и схемами извлечения целевого газа высокой чистоты из многокомпонентной газовой смеси, описанными, в частности, в пат. США №4737167, №5026406 и №5137549, отмечается ряд технических результатов настоящего изобретения.

Во-первых, степень извлечения разработанной схемой целевого газа и его чистота будут примерно соответствовать достижимой чистоте целевого газа двухступенчатой схемы, приведенной в пат. США №5137549, но при этом сложность конструкции установки, ее общие габариты и материалоемкость будут существенно ниже.

Во-вторых, энергозатраты на получение целевого продукта разработанной схемой будут ниже, чем для схемы, приведенной в пат. США №5137549, так как выход целевого газа настоящей схемы реализуется под избыточным давлением, отличающимся от давления исходной газовой смеси на величину гидравлического сопротивления адсорбера и газового тракта, в то время как в схеме пат. США №5137549 целевой газ выходит из адсорберов второй ступени на стадии десорбции под низким давлением или даже вакуумом, после чего дожимается до необходимого уровня входящим в состав установки компрессором, затрачивающим дополнительную энергию.

В-третьих, разработанный способ и схема подволяют в одну ступень получить целевой продукционный газ более высокой чистоты, чем позволяют это сделать установки в соответствии с пат. США №4737167, №5026406.

В-четвертых, снижается требование к длине адсорбционной зоны адсорберов и общему объему адсорбента в основных адсорберах, так как выделение целевого продукта осуществляется в три этапа, что позволяет снизить требования к остаточному содержанию примесей на каждом этапе обработки газовой смеси, с обеспечением высокой чистоты целевого продукта на выходе установки, при достаточно высокой степени его извлечения из исходной газовой смеси, сравнимой со степенью извлечения целевого газа в патенте США №4737167, решающем задачи уменьшения активной длины зоны адсорбции, однако при этом сложность конструкции установки, соответствующей настоящему изобретению, и ее энергопотребление будут ниже.

В-пятых, время выхода установки на заданную чистоту газа продукта будет ниже, чем для других установок КБА, так как в установке целевой продукт не используется для обратной продувки основных адсорбционных колонн при десорбции и их заполнения после окончания десорбции, что позволяет отказаться от выходного ресивера значительного объема, необходимого в других вариантах процесса.

В-шестых, схема позволяет разделять входящую газовую смесь на три потока, один из которых является целевым газом высокой чистоты под избыточным давлением, второй поток также отбирается под избыточным давлением и обогащен газами, слабо сорбирующимися адсорбентом в основных и во вспомогательном адсорбере, а третий поток отбирается при низком давлении и обогащен газами, хорошо сорбирующимся в основных адсорберах. В обоснованных случаях второй и третий потоки могут быть подвергнуты прямому использованию или дальнейшему разделению на товарные продукты.

Таким образом, предложенный способ разделения многокомпонентных газовых смесей способом короткоцикловой безнагревной адсорбции с трехэтапным извлечением целевого газа высокой чистоты имеет ряд существенных отличительных особенностей и преимуществ по отношению к известным способам КБА, решающим аналогичные задачи.

5. Осуществление изобретения

Осуществление настоящего изобретения по разделению многокомпонентных газовых смесей способом короткоцикловой безнагревной адсорбции с трехэтапным извлечением целевого газа высокой чистоты иллюстрируется схемой трехадсорберной установки КБА (см. Фиг. 1). Изображенная на схеме установка может быть использована для разделения атмосферного воздуха с выделением кислорода высокой чистоты и побочным получением обогащенной аргоном газовой смеси, а также для разделения других многокомпонентных газовых смесей, например многокомпонентных водородосодержащих газов.

Разделение атмосферного воздуха является наиболее часто встречающейся задачей установок КБА, в связи с этим детально описывается пример работы схемы, изображенной на Фиг. 1, для получения кислорода высокой чистоты (98-99% и выше) из атмосферного воздуха, содержащего азот 78%, кислород 20,9%, аргон 0,9% объема. В данном случае основные адсорберы 1 и 2 заполняются синтетическим цеолитом с диаметром пор 5 ангстрем (0,5 нм), а вспомогательный адсорбер 3 заполняется углеродным молекулярным ситом с диаметром пор 4 ангстрем (0,4 нм). Характеристики адсорбентов, в частности диаметр гранул, подбираются таким образом, чтобы время насыщения адсорбента в основных адсорберах 1 или 2 (60 секунд) было примерно вдвое больше времени насыщения адсорбента во вспомогательном адсорбере 3 (30 секунд). Скорость открытия клапанов и соответствующая скорость подъема и сброса давления в адсорберах ограничивается и выбирается такой, при которой не происходит интенсивного истирания адсорбента.

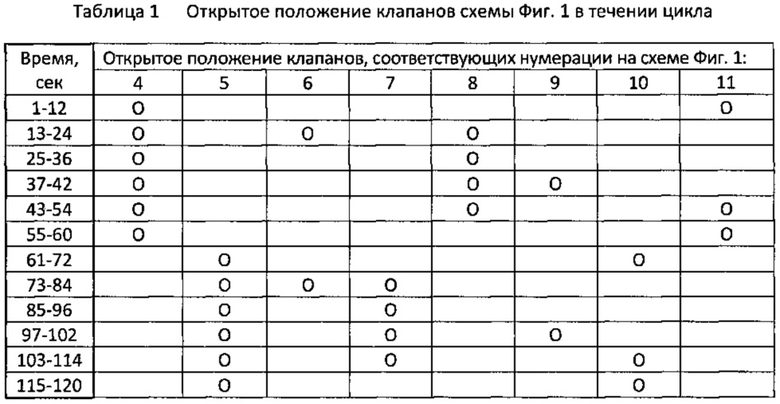

Состояние переключающих клапанов схемы Фиг. 1, для варианта полного цикла с продолжительностью 120 секунд, указано в таблице 1.

Работа схемы осуществляется следующим образом: очищенный и частично осушенный от водяных паров атмосферный воздух под избыточным давлением, например 0,6 МПа изб., через один из питающих клапанов 4 или 5, подается в один из адсорберов 1 или 2, находящийся в режиме адсорбции, из продукционного патрубка адсорбера через один из обратных клапанов 16 или 17 выходит целевой газ - кислород с чистотой 98-99% и выше. В обоснованных случаях вместо обратных клапанов 16 и 17 могут быть применены переключающие клапаны, переключающимися совместно с клапанами 4 и 5 соответственно. В то же время другой из адсорберов 1 или 2 находится в режиме десорбции ранее сорбированных газов. Режим десорбции одного из основных адсорберов 1 или 2 и режим подъема давления во вспомогательном адсорбере 3 характеризуются наличием в начале этих режимов фазы перепуска, в ходе которой обогащенный кислородом газ из одного адсорбера 1 или 2, находящегося под более высоким давлением (в начале периода десорбции), через один из клапанов 10 или 11 и соответствующее дросселирующее соединение 12 или 13, поступает в адсорбер 3, находящийся под более низким давлением (в начале периода подъема давления). По окончании фазы перепуска клапаны 10 или 11 закрываются, открывается клапан 7 или 8, через который газ десорбции выводится из регенерируемого адсорбера, одновременно открывается клапан 6, через который производится подача исходного воздуха и повышение давления газовой смеси в адсорбере 3, после чего клапан 6 закрывается. Адсорбер 3 в течение промежутка времени выдерживается в отключенном состоянии, давление в нем несколько снижается за счет поглощения адсорбентом кислорода, после чего путем временного открытия клапана 9 производится отвод для дальнейшей переработки или сброс в атмосферу оставшегося в межгранульном пространстве адсорбера 3 газа, обогащенного аргоном и азотом. После этого, в результате снижения давления накопленный в адсорбенте адсорбера 3 кислород десорбируется и подается в адсорбер 1 или 2 для вытеснения десорбирующегося в нем азота и наполнения соответствующего адсорбера перед подъемом в нем давления. В первой половине фазы десорбции избыток десорбирующегося из слоя адсорбента (синтетического цеолита) газа, насыщенного азотом, выходит из адсорбера 1 или 2 под действием собственного избыточного давления. Для повышения эффективности десорбции основных адсорберов 1 и 2 на линии сброса может быть дополнительно установлен вакуумный насос, к середине фазы десорбции снижающий давление в десорбирующемся адсорбере ниже атмосферного давления. На второй половине фазы десорбции азот вытесняется из регенерируемого адсорбера кислородом, поступающим из адсорбера 3 через один из клапанов 10 или 11 и соответствующий обратный клапан 14 или 15. По завершении процесса регенерации адсорбента соответствующий сбросной клапан 7 или 8 закрывается, при этом в течение определенного периода времени подача кислорода из адсорбера 3 сохраняется до момента перед открытием клапанов 4 или 5, соответствующим началу подачи воздуха в соответствующий адсорбер, чем достигается увеличение количества кислорода в адсорбере, готовом к началу фазы адсорбции. Кислород, накопленный в основном адсорбере 1 или 2 к моменту начала подачи в него воздуха, проходит доочистку от остаточного азота в процессе подъема давления в адсорбере и собственного перемещения вдоль адсорбера к соответствующему патрубку подготовленного газа с обратным клапаном 16 или 17, через который продукционный кислород выдается в систему потребления. В то же время воздух, поступающий через входной патрубок адсорбера, по мере движения вдоль адсорбера очищается от азота, поглощаемого синтетическим цеолитом, в результате чего в межгранульном пространстве остается кислородно-аргоновая смесь, частично очищенная от азота, разделенная с кислородом высокой чистоты концентрационным фронтом, движущимся вместе с газом к продукционному патрубку адсорбера. Перед моментом достижения концентрационным фронтом между кислородом высокой чистоты и частично очищенной от азота кислородно-аргоновой смесью выходного патрубка основного адсорбера, находящегося в процессе продуцирования, подача входного потока сырьевой газовой смеси прекращается, описанные выше переключения адсорберов циклически повторяются.

Другой пример применения схемы, изображенной на Фиг. 1, заключается в извлечении водорода высокой чистоты из многокомпонентной газовой смеси, содержащей водород, метан, углекислый газ (двуокись углерода), угарный газ (моноокись углерода) и азот, с получением второго товарного продукта в виде обогащенной метаном смеси и углекислого газа в качестве третьего продукта. Для рассматриваемого примера принят следующий состав исходной газовой смеси: водород 75,6%, углекислый газ 17,5%, угарный газ 0,5%, метан 6,2% и азот 0,2% объема, при давлении исходной газовой смеси 0,8 МПа изб. В данном случае основные адсорберы 1 и 2 заполняются промышленным синтетическим цеолитом 13X, характеризующийся повышением адсорбционной емкости для газов в следующей последовательности: H2<CH4<CO2<N2<CO. Вспомогательный адсорбер 3 заполняется углеродным молекулярным ситом с диаметром пор 3 ангстрем (0,3 нм), для которого скорость адсорбции H2 много выше, чем скорость адсорбции CH4. В основных адсорберах на первой стадии обработки газа преимущественно адсорбируются угарный газ, азот, углекислый газ. На второй стадии во вспомогательном адсорбере обработки адсорбируется водород, после чего оставшийся непоглощенным газ с содержанием метана не менее 50% отводится для использования в качестве газового топлива в топливную сеть предприятия с давлением около 0,2 МПа изб. На третьей стадии обработки водород возвращается в основные адсорберы, где доочищается от примесей и поступает потребителю с чистотой 99% и давлением около 0,7 МПа изб. Поток газа десорбции из основных адсорберов отводится при давлении около 0,02 МПа изб., содержит около 70% углекислого газа, и может быть направлен на дальнейшую переработку с получением товарной углекислоты. При значительной производительности установки, из условий обеспечения равномерности потока потребляемой исходной газовой смеси и потока подаваемого потребителю водорода, целесообразно предусматривать две параллельно подключенных схемы согласно Фиг. 1 с единой системой управления, обеспечивающей сдвиг фаз работы одной схемы Фиг. 1 по отношению к фазам работы другой на время, равное 1/4 полной длительности цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛЕНИЕ ГАЗОВЫХ СМЕСЕЙ СПОСОБОМ КОРОТКОЦИКЛОВОЙ БЕЗНАГРЕВНОЙ АДСОРБЦИИ С ИСПОЛЬЗОВАНИЕМ ТРЕХ АДСОРБЦИОННЫХ КОЛОНН | 2015 |

|

RU2597600C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ ГАЗОВЫХ СМЕСЕЙ КОРОТКОЦИКЛОВОЙ БЕЗНАГРЕВНОЙ АДСОРБЦИЕЙ С ПРИМЕНЕНИЕМ ВСПОМОГАТЕЛЬНЫХ АДСОРБЕРОВ И ПЕРЕПУСКОМ ГАЗА МЕЖДУ ОСНОВНЫМИ АДСОРБЕРАМИ | 2024 |

|

RU2835308C1 |

| АДСОРБЦИОННО-МЕМБРАННЫЙ СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 2010 |

|

RU2443461C1 |

| АДСОРБЕР | 2013 |

|

RU2547115C2 |

| Аппаратно-программный комплекс для исследования циклических адсорбционных процессов очистки и разделения газовых смесей | 2018 |

|

RU2683089C1 |

| Адсорбер для проведения процесса короткоцикловой безнагревной адсорбции | 2018 |

|

RU2686142C1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2627849C1 |

| ЭЖЕКТОРНОЕ МЕМБРАННО-СОРБЦИОННОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 2016 |

|

RU2625983C1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2626354C9 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ГАЗОВОЙ СМЕСИ | 2009 |

|

RU2466928C2 |

Изобретение относится к химической промышленности и может быть использовано при производстве азота, кислорода и аргона из атмосферного воздуха. Способ включает использование нескольких адсорбционных колонн. Основные колонны (1, 2) заполнены адсорбентом, поглощающим нецелевые компоненты газовой смеси, а вспомогательные адсорбционные колонны (3) заполнены адсорбентом, поглощающим целевой компонент газовой смеси. Сырьевую газовую смесь под избыточным давлением подают в основные адсорбционные колонны (1, 2), после чего обогащенный целевым продуктом газ перемещают в вспомогательные адсорбционные колонны (3), где адсорбент поглощает целевой газ. После этого целевой газ выделяют из адсорбента и перемещают обратно в основные адсорбционные колонны (1, 2), где поднимают давление целевого газа с его доведением до высокой чистоты. Адсорбенты подбираются таким образом, чтобы время насыщения адсорбента в основных адсорбционных колоннах было примерно вдвое больше времени насыщения адсорбента в одной или нескольких вспомогательных адсорбционных колоннах. Изобретение позволяет уменьшить сложность технологической схемы, общие габариты и материалоемкость установки. 5 з.п. ф-лы, 1 табл., 1 ил.

1. Способ разделения многокомпонентных газовых смесей короткоцикловой безнагревной адсорбцией, включающий повышение давления потока разделяемой газовой смеси, пропускание его через слой адсорбента в параллельно соединенных адсорбционных колоннах, в которых циклически и последовательно организовывают режимы повышения и понижения давления, производят отвод и подачу потребителю потока обогащенного целевым компонентом газовой смеси продукта из колонны с повышенным давлением и продувку целевым компонентом газовой смеси колонны, находящейся под пониженным давлением, отличающийся тем, что используют несколько адсорбционных колонн, при этом основные колонны заполнены адсорбентом, преимущественно поглощающим нецелевые компоненты газовой смеси, а одна или несколько вспомогательных адсорбционных колонн заполнены адсорбентом, преимущественно поглощающим целевой компонент газовой смеси, и предназначены для организации обратной продувки целевым компонентом газовой смеси основных адсорбционных колонн, при их нахождении в режиме десорбции ранее адсорбированных нецелевых компонентов газовой смеси, при этом адсорбенты подбираются таким образом, чтобы время насыщения адсорбента в основных адсорбционных колоннах было примерно вдвое больше времени насыщения адсорбента в одной или нескольких вспомогательных адсорбционных колоннах.

2. Способ по п. 1, отличающийся тем, что обратная продувка целевым компонентом газовой смеси основных адсорбционных колонн, находящихся в режиме десорбции ранее адсорбированных нецелевых компонентов газовой смеси, производится только на заключительной стадии десорбции.

3. Способ по п. 1, отличающийся тем, что по окончании стадии десорбции в основных адсорбционных колоннах производится частичный подъем давления целевого компонента газовой смеси, подаваемого из вспомогательных адсорбционных колонн, продолжающих находиться в стадии десорбции.

4. Способ по п. 1, отличающийся тем, что заполнение вспомогательных адсорбционных колонн производится путем перепуска обогащенной целевым компонентом газовой смеси из основных адсорбционных колонн в начале процесса десорбции ранее сорбированных компонентов газовой смеси.

5. Способ по п. 1, отличающийся тем, что подъем давления до максимального значения во вспомогательных адсорбционных колоннах производится подачей исходной газовой смеси.

6. Способ по п. 1, отличающийся тем, что из вспомогательных адсорбционных колонн в начале стадии десорбции предусматривается отбор на дальнейшую переработку или прямое использование газовой смеси, обогащенной компонентами газа, слабо поглощаемыми адсорбентом в основных и во вспомогательных адсорбционных колоннах.

| US 5026406 A, 25.01.1991 | |||

| Способ разделения атмосферного воздуха | 1980 |

|

SU874137A1 |

| Устройство разделения атмосферного воздуха | 1989 |

|

SU1666165A1 |

| КОНЦЕНТРАТОР КИСЛОРОДА | 1995 |

|

RU2077370C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА ИЗ АТМОСФЕРНОГО ВОЗДУХА | 1998 |

|

RU2140806C1 |

| US 4737167 A, 12.04.1988 | |||

| US 5137549 A, 11.08.1992. | |||

Авторы

Даты

2017-01-10—Публикация

2015-12-02—Подача