1. Область техники

Изобретение относится к способам разделения газовых смесей короткоцикловой безнагревной адсорбцией. Способ разделения газов посредством короткоцикловой безнагревной адсорбции (аббревиатура КБА, иногда встречается аббревиатура КЦА) основан на свойстве отдельных химических веществ-сорбентов избирательно сорбировать модекулы определенных газов вследствие того, что либо сорбционная емкость адсорбента (например для цеолитов), либо скорость адсорбции (например для углеродных молекулярных сит) у хорошо сорбируемых газов в несколько раз и даже десятков раз превышает аналогичные параметры для других газов. Адсорбция проводится при повышенном давлении, а десорбция производится посредством снижения давления в адсорбере и удаления из него десорбированных компонентов газовой смеси.

Способ разделения газовых смесей короткоцикловой безнагревной адсорбцией (КБА) широко используется для получения одного или нескольких целевых газов из бинарных и многокомпонентных газовых смесей, в частности при производстве азота, кислорода и аргона из атмосферного воздуха, при выделении водорода из водородосодержащего газа, при осушке газа от водяных паров, а также в различных физико-химических промышленных и исследовательских процессах. Для избирательного поглощения газов используются различные виды и марки адсорбентов (цеолиты, углеродные молекулярные сита и др.).

2. Уровень техники

Из известных некриогенных способов разделения многокомпонентных газовых смесей, таких как атмосферный воздух или водородосодержащие газы, в настоящее время промышленно освоены способ короткоцикловой безнагревной адсорбции (КБА) и способ мембранного разделения газов, основанный на различных скоростях проникновения отдельных газов через мембрану. Способ КБА является технологически более сложным, чем мембранный способ разделения газовых смесей, что обусловлено необходимостью постоянного переключения потоков через адсорберы, но позволяет достигать большей чистоты целевого газа или смеси, чем способ мембранного разделения газов. Например, при выделении из атмосферного воздуха целевой азотно-аргоновой смеси в установке короткоцикловой безнагревной адсорбции концентрация остаточного кислорода может быть снижена до 0,001%, что многократно выше, чем реально достижимая при применении мембранного метода концентрация остаточного кислорода, составляющая около 0,5%. При выделении азота из атмосферного воздуха недостатками промышленно освоенных установок КБА по отношению к установкам мембранного разделения газа являются: неравномерность потребления исходного газа и выдачи продукционного газа, сложная система автоматизации, повышенный расход исходного газа и меньшая степень извлечения целевого компонента из газовой смеси. Однако для производства малых и средних объемов кислородно-аргоновой смеси из атмосферного воздуха, установки КБА являются единственным промышленно освоенным решением, так как мембранные методы не позволяют достигать обогащения целевой смеси кислородом свыше 50% объемной концентрации, при этом поток обогащенного кислородом газа выходит из газоразделительной мембраны под низким давлением.

Для разделения атмосферного воздуха традиционно применяются хорошо изученные и промышленно освоенные схемы установок КБА, содержащие два адсорбера, в которых попеременно один адсорбер находится в режиме адсорбции под повышенным давлением, а другой - в режиме десорбции при пониженном давлении. Степень обогащения целевого компонента и производительность двухадсорберной схемы доведены до практически достижимого предела (см. пат. США №4925461; пат. США №4548799; пат. США №4948391). Дальнейшее увеличение производительности и степени извлечения целевых компонентов в двухадсорберной схеме возможно путем применения дополнительных устройств и систем, не касающихся базовых принципов способа КБА, например, дополнение КБА газоразделительной мембраной (например патент РФ №2169605).

Для разделения многокомпонентных газовых смесей известны решения, содержащие большее количество адсорберов, находящихся в различных стадиях регенерации и обогащения, например четырехадсорберная схема (патент США №4070161) или схема, содержащая 9 адсорберов, используемая для разделения водородосодержащего газа (см. патент США №5133785). Разделение исходной смеси, согласно этим патентам, проводят в многокорпусных адсорбционных установках, связанных друг с другом внутренними рециклами потоков, обеспечивающимися применением дополнительного насосно-компрессорного оборудования. Большое количество адсорберов, сложные связи между ними, наличие дорогостоящего дополнительного оборудования - практически исключают повторяемость решений и ограничивает сферу применения таких установок использованием на крупнотоннажных химических производствах, нефтеперерабатывающих и газоперерабатывающих заводах. В связи с этим многоадсорберные схемы КБА встречаются в единичных экземплярах, обычно специализированы для разделения водородосодержащих газов и не нашли промышленного применения в задачах воздухоразделения.

Традиционно применяемая для разделения воздуха двухадсорберная схема КБА базируется на известных патентах США, в частности №4925461; пат. США №4548799. Двухадсорберная схема КБА (см. Фиг. 1), имеет ряд неустранимых недостатков, связанных с организацией циклов адсорбции и десорбции. Работа схемы осуществляется следующим образом. Атмосферный воздух сжимается компрессором 1, работающим в паре с ресивером 2, проходит систему подготовки 3, где производится как минимум очистка воздуха от механических примесей и капельной жидкости, как максимум - снижение температуры точки росы по воде (в задачах, где требуется высокочистый выходной продукт). Далее через обратный клапан 4 и один из питающих клапанов 5 или 7, воздух подается в один из адсорберов 11 или 12, после чего через один из клапанов 13 или 14, поступает в выходной ресивер 18, из которого через обратный клапан 19 и клапан 20 подается к потребителю. В то же время один из адсорберов 11 или 12 находится в режиме десорбции. При достижении адсорбентом насыщения, циклически производится переключение адсорберов, которое начинается с фазы перепуска, в ходе которой газ из адсорбера, находящегося под более высоким давлением (в начале фазы десорбции), через клапаны 9, 15 и дросселирующие соединения 10, 16, поступает в адсорбер, находящийся под более низким давлением (в начале фазы подъема давления). По окончании фазы перепуска, клапаны 9, 15 закрываются, открывается один из клапанов 6, 8, через который газ десорбции выводится из регенерируемого адсорбера и сбрасывается через глушитель 21 в атмосферу. Для повышения эффективности десорбции на линии сброса может быть установлен вакуумный насос, снижающий давление в конце фазы десорбции ниже атмосферного давления. Десорбирующийся из слоя адсорбента газ вытесняется из адсорбера частью продукционного газа, поступающего через дросселирующее соединение 17. Подъем давления в находящемся в фазе подъема давления адсорбере осуществляется продукционным газом через один из клапанов 13, 14. Для разделения атмосферного воздуха типичный полуцикл адсорбции состоит из периода подъема давления в адсорбере и периода продуцирования. Выполняющийся параллельно полуцикл десорбции состоит из перепуска части газа из одного адсорбера в другой и дальнейшей десорбции со сбросом давления до давления принимающего источника, при одновременной продувке адсорбера частью продуктового газа. Перепуск принято проводить одновременно по верхней и нижней линиям перепуска. Режим перепуска ограничивается по времени, для исключения перепуска газа, обогащенного высокосорбирующимся компонентом. Наличие периодов, в которых не производится потребление исходного газа и не продуцируется подготовленный газ, приводят к необходимости предусматривать на сырьевом и на подготовленном газе ресиверы 2 и 18. Для обеспечения приемлемой равномерности потоков объем ресивера исходного газа 2 как правило, превышает объем единичного адсорбера. Объем продукционного ресивера 18 принимается аналогичным объему ресивера исходного газа 2 или еще большим (для установок с обеспечением высокой чистоты продукта), так как его емкость должна быть достаточной для обеспечения быстрого подъема давления в адсорбере, желательно без прекращения при этом подачи продукционного газа потребителю. Объем ресиверов, как правило, является определяющим в габаритах установки. Большой объем ресивера исходного газа приводит к увеличению времени его заполнения при запуске компрессора. Большой объем ресивера продукционного газа приводит к длительному режиму работы установки со сбросом некондиционного газа, в течение которого воздух в ресивере постепенно разбавляется продуктовым газом. Кроме этого, несмотря на наличие ресиверов, в связи с резким увеличением потребления газа от компрессора при подъеме давления в адсорбере, производительность питающего компрессора в этот период повышается по отношению к номинальной (увеличение на 20-30%), что приводит к необходимости предусматривать переразмеренный на 20-30% компрессор. Работа компрессора в режиме переменной производительности приводит к более высоким эксплуатационным затратам и снижению ресурса компрессора. Следует отметить, что необходимость в двухадсорберной схеме КБА иметь короткое время подъема давления в адсорбере приводит к существенному снижению эффективности адсорбции, так как при высоких скоростях подъема давления происходит принудительный занос и "запирание" в адсорбенте малосорбирующегося компонента газовой смеси. Кроме этого, чрезмерная скорость роста и снижения давления связана с высокими скоростями газа в адсорбере, что приводит к уменьшению срока службы сорбента в связи с его истиранием. В промышленных двухадсорберных установках КБА для ограничения скоростей газа в адсорберах обычно применяются дросселирующие соединения или заужение проходных сечений на питающем и подготовленном потоках. В связи с этим рабочее давление в адсорбере и давление продукционного потока ощутимо ниже, чем давление источника исходного газа. Так, в двухадсорберном генераторе азота со входным давлением 0,8 МПа, давление в адсорбере при продуцировании составит до 0,7 МПа, а давление продукционного газа - около 0,6 МПа. Таким образом, происходит некоторое снижение эффективности разделения и непроизводительные потери энергии сжатого газа.

3. Краткое описание чертежей

Для раскрытия существующего уровня техники представлен чертеж, Фиг. 1, на котором изображена схема традиционно применяемой для разделения воздуха двухадсорберной установки короткоцикловой безнагревной адсорбции. Перечень позиций: 1 - компрессор; 2, 18 - ресиверы; 3 - система подготовки газа (очистка, осушка); 4, 19 - обратные клапаны; 5, 6, 7, 8, 9, 13, 14, 15, 20 - клапаны; 10, 16, 17 - дросселирующие соединения; 21 - глушитель. Описание работы схемы дано в разделе "Уровень техники".

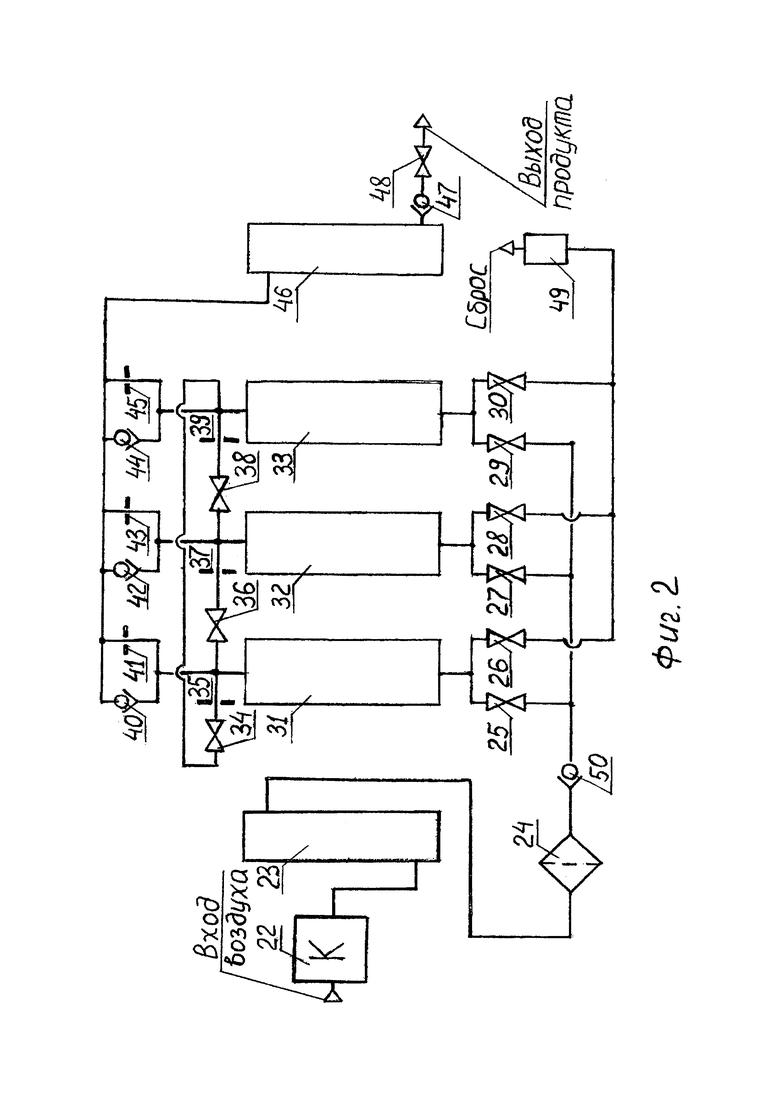

Для раскрытия настоящего изобретения представлен чертеж, Фиг. 2, на котором изображена схема трехадсорберной установки короткоцикловой безнагревной адсорбции. Перечень позиций: 22 - компрессор; 23, 46 - депульсаторы; 24 - система подготовки газа (очистка, осушка); 40,42,44, 47, 50 - обратные клапаны; 25, 26, 27, 28, 29, 30, 34, 36, 38, 48 - клапаны; 35, 37, 39, 41, 43, 45 - дросселирующие соединения; 49 - глушитель. Описание работы схемы дано в разделе "Осуществление изобретения".

4. Раскрытие изобретения

Настоящее изобретение разделения газовых смесей способом короткоцикловой безнагревной адсорбции с использованием трех адсорбционных колонн заключается в следующем. Схема установки (см. Фиг. 2, детальное описание работы приведено в разделе "Осуществление изобретения”) состоит из источника давления, системы подготовки газа, трех идентичных адсорбционных колонн (адсорберов), системы переключающих клапанов, депульсаторов (то есть ресиверов небольшого объема). Поток разделяемой газовой смеси подвергают сжатию в компрессоре и пропускают через слой адсорбента в одном из трех параллельно соединенных адсорберов, в которых циклически и последовательно организованы режимы адсорбции и десорбции при повышении и понижении давления. Режимы повышения и понижения давления организованы с помощью переключения системы входных, продувочных и перепускных клапанов. Из трех адсорберов в каждый момент времени два находятся в режиме адсорбции хорошо сорбируемых компонентов газовой смеси, один находится в режиме десорбции ранее сорбированных компонентов газовой смеси.

Режим работы организован следующим образом: в каждый момент цикла один адсорбер находится в стадии адсорбции с выдачей продукционного газа потребителю, другой адсорбер - в стадии подъема давления и адсорбции с накоплением продукционного газа, третий адсорбер - в режиме десорбции, осуществляемом посредством снижения давления и отдувки продуктов десорбции частью продукционного газа. Циклически происходит переключение адсорберов таким образом, чтобы при достижении в продуцирующем адсорбере насыщения адсорбента хорошо сорбируемым компонентом, на продуцирование включался другой адсорбер с регенерированным адсорбентом, находящийся под давлением, близком к давлению продукционного газа, в то же время два других адсорбера включаются в фазу перепуска, а затем адсорбер с насыщенным адсорбентом переходит в фазу регенерации адсорбента, а адсорбер с регенерированным адсорбентом переходит в фазу подъема давления с одновременной адсорбцией хорошо сорбируемого компонента. В данном варианте достигается наибольшая равномерность потребления исходной газовой смеси и продуцирования целевой газовой смеси, при этом обеспечивается наименьшая скорость подъема давления в адсорберах.

Указанная на фиг. 2 схема может применяться не только в задачах разделения атмосферного воздуха, но и в задачах разделения других газовых смесей.

При сравнении традиционной схемы двухадсорберной воздухоразделительной установки КБА (Фиг. 1) и разработанной схемы трехадсорберной воздухоразделительной КБА (Фиг. 2) отмечается следующие технические результаты настоящего изобретения.

Во первых, трехадсорберная установка КБА для обеспечения стабильной работы не требует ресиверов большого объема, в отличие от двуахдсорберной установки КБА - для нее достаточно установки депульсаторов существенно меньшего объема для исключения влияния на процесс кратковременных пульсаций при переключениях клапанов. Это связано с тем, что процессы потребления сырьевого газа и выдачи продукционного газа в трехадсорберной схеме КБА происходят более равномерно и непрерывно, чем в двухадсорберной схеме КБА, где потребление сырьевого газа и выдача продукта прерываются на время перепуска газа, кроме этого выдача продукта сокращается при обратной подаче продукционного газа на подъем давления в адсорбере перед его подключением к источнику сырьевого газа.

Во вторых, время выхода трехадсорберной установки КБА на заданную чистоту продукционного газа меньше, чем у двухадсорберной установки КБА, в связи меньшим объемом продукционного ресивера. Это обусловлено тем, что время выхода установки на режим с заданной чистотой продукта определяется временем полного замещения исходной газовой смеси (в частности воздуха) в продукционном ресивере целевым газом, производящегося постепенным разбавлением газовой смеси в ресивере.

В третьих, в связи с непрерывным и более стабильным потреблением сырьевого газа (воздуха) трехадсорберная установка КБА требует установки компрессора меньшей мощности, чем двухадсорберная установка КБА, при этом компрессор работает в более стабильном режиме, снижаются непроизводительные потери и эксплуатационные затраты, повышается ресурс работы компрессора.

В четвертых, в трехадсорберной установке КБА повышается степень использования емкости адсорбента, так как в отличие от двухадсорберной установки КБА подъем давления в адсорбере производится относительно медленно, что уменьшает принудительный занос и "запирание" малосорбируемого компонента в сорбенте, характерное для двухадсорберных схем КБА, отличающихся высокой скоростью повышения давления.

В пятых, в трехадсорберной установке КБА повышается выход продукционного газа за счет более полного использования газа в фазе перепуска, время которого в двухадсорберных установках искусственно ограничивается с целью исключения перепуска обогащенного хорошо сорбируемыми компонентами газа. В связи с отсутствием ограничения по времени в трехадсорберных установках КБА нет необходимости "нижнего" перепуска (осуществляется через клапан 9, см. Фиг. 1), а при использовании только "верхнего" перепуска (через клапаны 34, 36, 38, см. Фиг. 2), обогащенный хорошо сорбируемыми компонентамим газ практически не покидает пределов адсорбера, находящегося в стадии снижения давления и десорбции.

В шестых, в трехадсорберной установке КБА снижается скорость истирания адсорбента в связи с существенно более низкой, чем в двухадсорберных установках, скоростью подъема давления в адсорберах.

В седьмых, в трехадсорберной установке КБА существенно снижается величина падения давления подготовленного газа по отношению к давлению сырьевого газа, так как в связи с малой разницей давления сырьевого газа и давления в адсорбере (перед открытием клапана на линии подачи сырьевого газа в адсорбер) нет необходимости установки на линиях подачи сырьевого газа дросселирующих соединений (либо заужения проходного сечения), традиционно применяемых в двухадсорберных установках для ограничения расхода сырьевого газа при его подаче в адсорбер. Таким образом, повышается давление адсорбции, при сохранении давления десорбции, что увеличивает степень использования полезной емкости адсорбента.

В восьмых, в трехадсорберной установке КБА по сравнению с двухадсорберной установкой повышается степень извлечения целевого газа из сырьевого газа, что обусловлено повышением степени использования емкости адсорбента в связи с более медленным повышением давления и увеличением отношения давления адсорбции к давлению десорбции, а также обеспечивается более полным использованием газа в фазе перепуска.

В девятых, в трехадсорберной установке КБА по сравнению с двухадсорберной установкой уменьшается потребный объем единичного адсорбера, при примерном сохранении общего количества адсорбента, требующегося для обеспечения заданной производительности установки. Это связано с тем, что, несмотря на меньший объем единичного адсорбера, в трехадсорберной установке процесс адсорбции идет одновременно в двух адсорберах, в отличие от двухадсорберной установки.

В отношении сложности организации системы управления переключением клапанов следует отметить, что представленная на Фиг. 2 схема трехадсорберной установки КБА, где отображено минимальное количество управляемых от системы автоматизированного управления клапанов, содержит на 1 клапан больше, чем традиционная промышленно применяемая схема двухадсорберной КБА, представленная на Фиг. 1, что свидетельствует об отсутствии существенного усложнения и удорожания системы управления. При этом, по отношению к двухадсорберной установке, при прочих равных условиях в трехадсорберной установке КБА число циклов переключения клапанов снижается, что в целом повышает срок службы и надежность трехадсорберной установки.

Таким образом, способ разделения газов короткоцикловой безнагревной адсорбцией с использованием трех адсорбционных колонн (адсорберов) имеет ряд существенных отличительных особенностей от способа КБА с использованием двух адсорбционных колонн, при этом трехадсорберная установка КБА характеризуется рядом сравнительных преимуществ по отношению к традиционной двухадсорберной воздухоразделительной установке КБА.

5. Осуществление изобретения

Осуществление настоящего изобретения разделения газовых смесей способом короткоцикловой безнагревной адсорбции с использованием трех адсорбционных колонн иллюстрируется схемой трехадсорберной установки КБА для разделения атмосферного воздуха (см. Фиг. 2). Работа схемы осуществляется следующим образом: атмосферный воздух сжимается компрессором 22, работающим в паре с депульсатором 23, проходит систему подготовки 24, где производится как минимум очистка воздуха от механических примесей и капельной жидкости, как максимум - снижение температуры точки росы по воде (в задачах, где требуется высокочистый выходной продукт). Далее через обратный клапан 50 и один из питающих клапанов 25, 27 или 29 воздух подается в один из адсорберов 31, 32 или 33, после чего через один из обратных клапанов 40, 42 или 44 (и частично через одно из дросселирующих соединений 41, 43, 45) поступает в выходной депульсатор 46, из которого через обратный клапан 47 и клапан 48 подается к потребителю. В то же время один из адсорберов 31, 32 или 33 находится в режиме десорбции. Режим десорбции и режим подъема давления характеризуются наличием в начале этих режимов фазы перепуска, в ходе которой газ из адсорбера, находящегося под более высоким давлением (в начале периода десорбции), через один из клапанов 24, 26 или 28 и соответствующее дросселирующее соединение 35, 37 или 39 поступает в адсорбер, находящийся под более низким давлением (в начале периода подъема давления). По окончании фазы перепуска клапаны 34, 36 или 38 закрываются, открывается один из клапанов 26, 28, 30, через который газ десорбции выводится из регенерируемого адсорбера и сбрасывается через глушитель 49 в атмосферу. Для повышения эффективности десорбции на линии сброса может быть установлен вакуумный насос, снижающий давление в конце фазы десорбции ниже атмосферного давления. Десорбирующийся из слоя адсорбента газ вытесняется из адсорбера частью продукционного газа, поступающего через одно из дросселирующих соединений 41, 43 или 45. Подъем давления в находящемся в периоде подъема давления адсорбере осуществляется продукционным газом через одно из дросселирующих соединений 41, 43 или 45, а также при технологической целесообразности - путем открытия одного из клапанов 34, 36, 38, через соотвествующее дросселирующее соединение 35, 37 или 39. Рекомендуется осуществлять подъем давления до величины, составляющей около 90% от величины давления в выходном депульсаторе 46. Скорость подъема давления следует выбирать такой, при которой сохраняется газообмен между адсорбентом и газом и не происходит принудительный занос и "запирание" малосорбируемого компонента в сорбенте. В процессе подъема давления происходит адсорбция хорошо сорбируемых компонентов газовой смеси, благодаря чему в конце фазы подъема давления адсорбер заполнен чистым продукционным газом с давлением, близким к давлению продукционного газа на выходе из установки. Благодаря этому, при подключении заполненного адсорбера к источнику сжатого воздуха путем открытия одного из клапанов 25, 27 или 29, происходит быстрый и практически безударный подъем давления в адсорбере до величины, при которой продукционный газ через один из обратных клапанов 40, 42, 44 начинает поступать в депульсатор 46 и далее - к потребителю. При достижении насыщения адсорбента в адсорбере хорошо сорбируемым газом адсорбер переводится в режим десорбции, затем в режим подъема давления, таким образом, описанные выше переключения адсорберов циклически повторяются.

Разделение атмосферного воздуха является наиболее часто встречающейся задачей установок КБА. Атмосферный воздух состоит из следующих основных компонентов: азот 78%, кислород 20,9%, аргон 0,9% объема. Методами короткоцикловой безнагревной адсорбции, как правило, выделяют либо обедненную, либо обогащенную кислородом газовую смесь.

Для получения продукционного газа с малым содержанием остаточного кислорода адсорберы 31, 32 и 33 заполняют в качестве адсорбента углеродным молекулярным ситом с диаметром пор 4 ангстрем (0,4 нм), изготовленным в виде гранул с большим количеством внутренних пор. В связи с тем, что размеры молекулы кислорода несколько меньше диаметра пор молекулярного сита, а размеры молекул азота и аргона несколько больше размера молекул кислорода и диаметра пор, при подъеме давления газовой смеси в адсорберах скорость поглощения кислорода существенно выше, чем скорость поглощения азота и аргона. В данном случае кислород является хорошо сорбируемым компонентом, а азот и аргон являются малосорбируемыми компонентами газовой смеси. Процесс адсорбции обычно ведут под давлением 0,6-0,8 МПа изб., так как на практике давление адсорбции ограничено величиной примерно 1,0 МПа изб., что обусловлено механической прочностью внутренней структуры адсорбента, способной выдержать ограниченный перепад давлений между внутригранульным пространством и пространством вне гранул. Время пропускания через адсорбент исходной газовой смеси до его насыщения кислородом составляет от 30 до 120 секунд, в зависимости от размера применяемых гранул адсорбента. Процесс десорбции обычно ведут утем снижения давления до атмосферного, при этом ранее накопленный во внутренних порах адсорбента кислород под действием остаточного давления внутри гранул молекулярного сита вытесняется из внутреннего пространства гранул и выдувается из адсорберов частью продуктового газа. Для установки с входным давлением питающего источника 0,8 МПа и давлением целевого продукта 0,6 МПа, технология КБА позволяет получить продуктовую азотно-аргоновую смесь (содержание азота 98 об.%, содержание аргона около 1,2 об.%), в объеме около 30% от объема исходного воздуха. При обеспечении более низких остаточных концентраций кислорода в продукционном газе производительность установки снижается, а также уменьшается отношение количества производимого продуктового газа к количеству исходного воздуха.

Для получения из атмосферного воздуха продукционного газа с повышенным содержанием кислорода адсорберы 31, 32 и 33 заполняют в качестве адсорбента синтетическим цеолитом, изготовленным в виде гранул с внутренней структурой, характеризующейся большей избирательной адсорбционной емкостью по азоту, чем по кислороду и аргону, благодаря чему сорбируются преимущественно молекулы азота. В данном случае азот является хорошо сорбируемым компонентом, а кислород и аргон являются малосорбируемыми компонентами газовой смеси. Процесс адсорбции обычно ведут с давлением сырьевого газа около 0,6 МПа, более высокие давления нецелесообразны вследствие эффекта нагрева цеолита при поглощении азота, усиливающегося при повышении давления и снижающего сорбционную емкость цеолита. Время пропускания через адсорбент исходной газовой смеси до его насыщения азотом составляет от 60 до 240 секунд, в зависимости от размера применяемых гранул цеолита. Процесс десорбции обычно ведут под давлением, близким к атмосферному давлению. Для установки с входным давлением питающего источника 0,6 МПа и давлением целевого продукта около 0,4 МПа технология КБА позволяет получить продуктовую кислородно-аргоновую смесь (содержание кислорода 95 об.%, содержание аргона около 5 об.%), в количестве 8-10% от объема исходного воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разделение многокомпонентных газовых смесей способом короткоцикловой безнагревной адсорбции с трехэтапным извлечением целевого газа высокой чистоты | 2015 |

|

RU2607735C1 |

| Аппаратно-программный комплекс для исследования циклических адсорбционных процессов очистки и разделения газовых смесей | 2018 |

|

RU2683089C1 |

| Адсорбер для проведения процесса короткоцикловой безнагревной адсорбции | 2018 |

|

RU2686142C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ ГАЗОВЫХ СМЕСЕЙ КОРОТКОЦИКЛОВОЙ БЕЗНАГРЕВНОЙ АДСОРБЦИЕЙ С ПРИМЕНЕНИЕМ ВСПОМОГАТЕЛЬНЫХ АДСОРБЕРОВ И ПЕРЕПУСКОМ ГАЗА МЕЖДУ ОСНОВНЫМИ АДСОРБЕРАМИ | 2024 |

|

RU2835308C1 |

| АДСОРБЕР | 2013 |

|

RU2547115C2 |

| АДСОРБЦИОННО-МЕМБРАННЫЙ СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 2010 |

|

RU2443461C1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2627849C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ГАЗОВОЙ СМЕСИ | 2009 |

|

RU2466928C2 |

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ КИСЛОРОДА | 2004 |

|

RU2278723C2 |

| РОТОРНО-ПЛАСТИНЧАТАЯ АДСОРБЦИОННАЯ УСТАНОВКА | 2016 |

|

RU2628393C1 |

Изобретение относится к способам разделения газовых смесей короткоцикловой безнагревной адсорбцией. Способ реализуется на установке, которая состоит, в частности, из источника давления, трех идентичных адсорбционных колонн, системы переключающих клапанов. Поток разделяемой газовой смеси под давлением пропускают через слой адсорбента одновременно в одной из трех параллельно соединенных адсорбционных колонн, в которых циклически и последовательно организовывают режимы адсорбции и десорбции при повышении и понижении давления, посредством переключения системы входных, продувочных и перепускных клапанов. Из трех адсорбционных колонн в каждый момент времени две находятся в режиме адсорбции хорошо сорбируемых компонентов газовой смеси, одна находится в режиме десорбции ранее сорбированных компонентов газовой смеси. В сравнении с традиционно применяющимися установками с двумя адсорбционными колоннами, изобретение позволяет обеспечить непрерывность и повышенную равномерность потреблени разделяемой газовой смеси, непрерывность и повышенную равномерность продуцирования целевого газа, а также позволяет повысить степень извлечения целевых компонентов из газовой смеси с сопутствующим увеличением срока службы адсорбента, снижением общих габаритов и материалоемкости установки. 2 ил.

Способ разделения газовых смесей короткоцикловой безнагревной адсорбцией, включающий повышение давления потока разделяемой газовой смеси, пропускание его через слой адсорбента в параллельно соединенных адсорбционных колоннах, в которых циклически и последовательно организовывают режимы повышения и понижения давления, производят отвод и подачу потребителю потока, обогащенного целевым компонентом газовой смеси продукта из колонны с повышенным давлением, и продувку колонны, находящейся под пониженным давлением, частью потока обогащенного продукта, отличающийся тем, что используют три идентичных адсорбционных колонны, из которых в каждый момент времени две находятся в режиме адсорбции хорошо сорбируемых компонентов газовой смеси, а одна находится в режиме десорбции ранее адсорбированных компонентов газовой смеси с их удалением из колонны, при этом из двух адсорбционных колонн, находящихся в режиме адсорбции, через одну производят подачу потребителю обогащенной малосорбируемыми компонентами продукционной газовой смеси, в то же время другая адсорбционная колонна находится в режиме постепенного повышения давления до величины, близкой к давлению источника исходной газовой смеси, с адсорбцией хорошо сорбируемых компонентов газовой смеси и накоплением в колонне продукционной газовой смеси.

| US 4925461 A, 15.05.1990;RU 2439132 C2, 10.01.2012;RU 2355630 C2, 20.05.2009 | |||

| US 4092403 A1, 30.05.1978. |

Авторы

Даты

2016-09-10—Публикация

2015-04-14—Подача