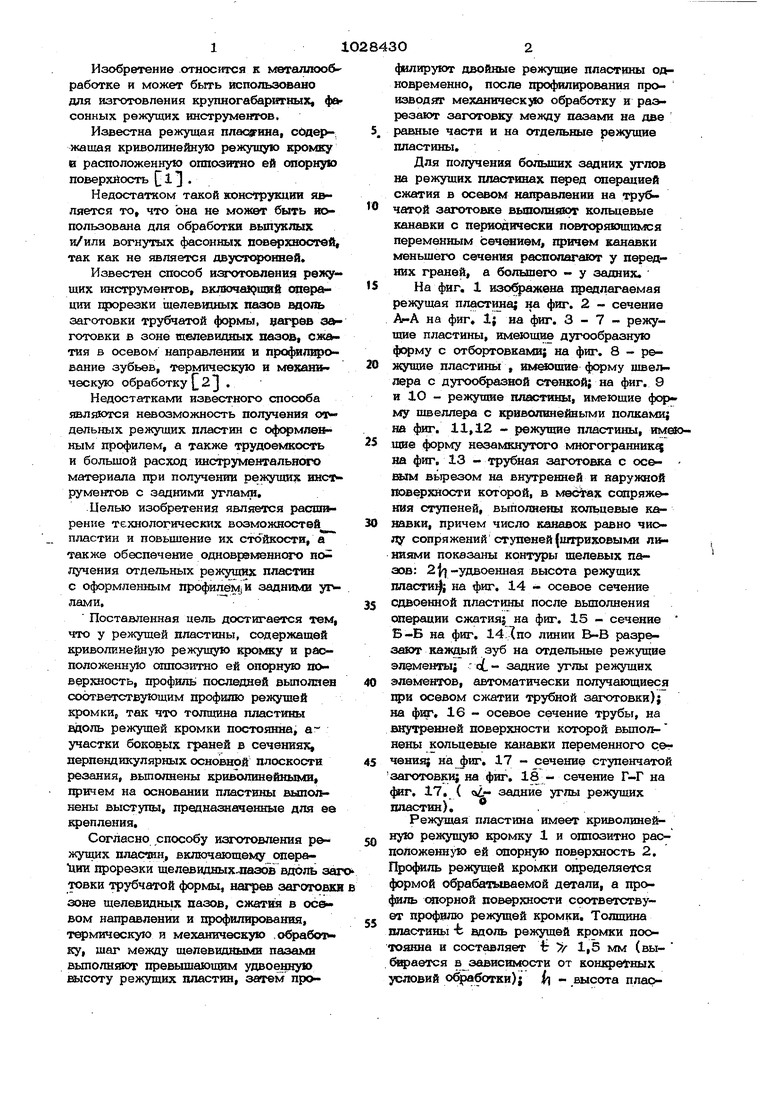

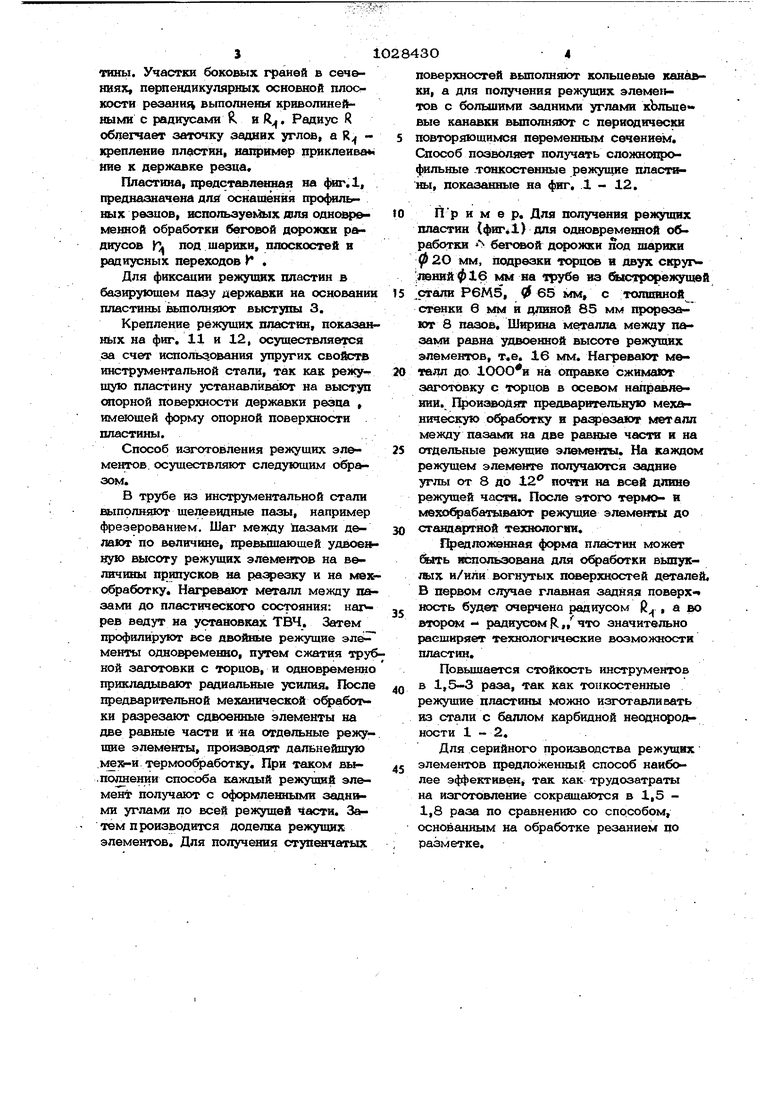

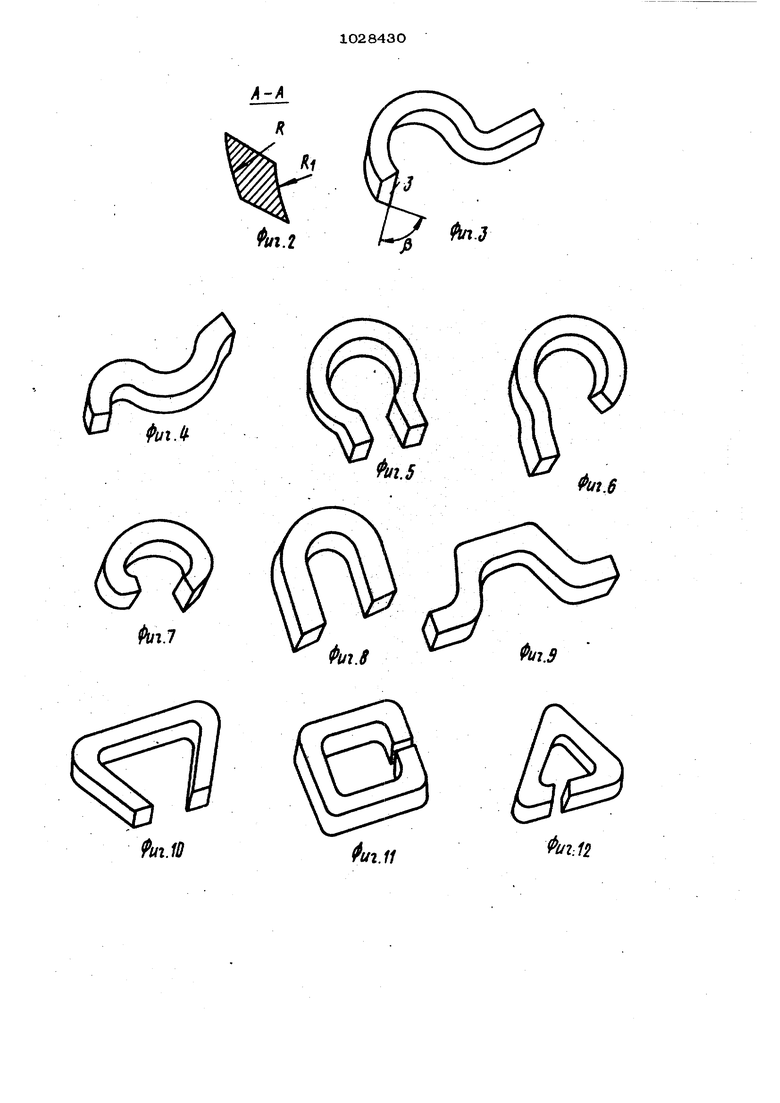

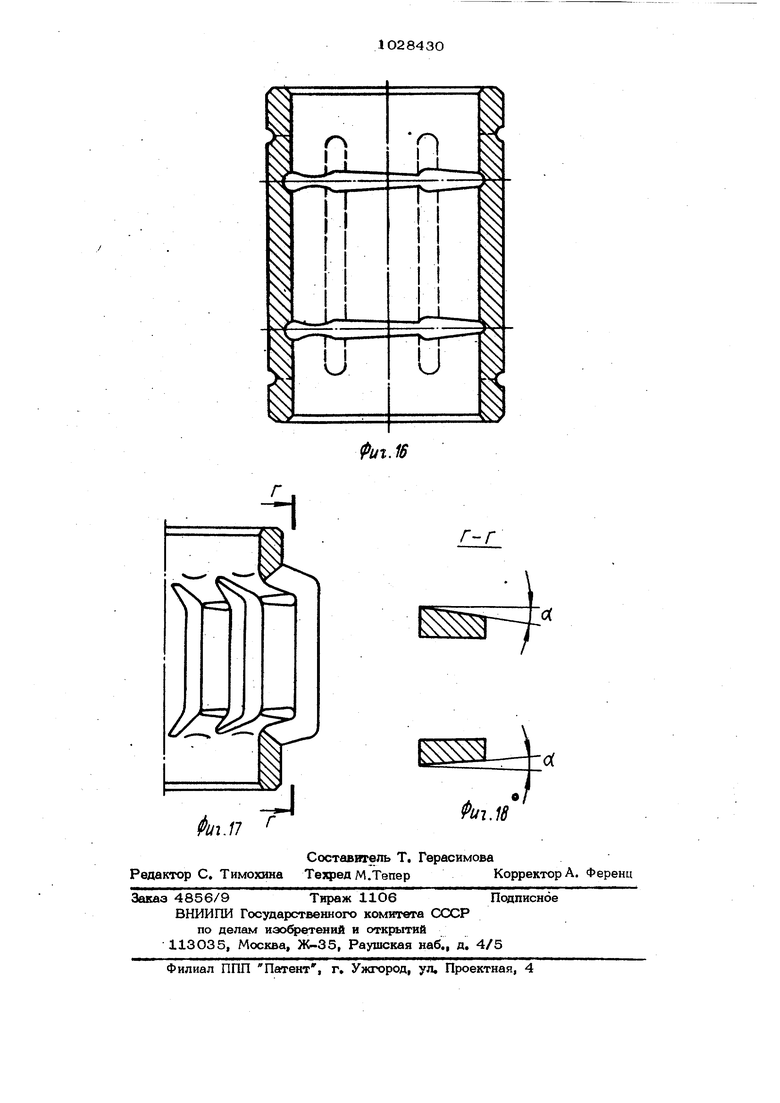

Изобретение относится к металлооб работке и может быть использовано для изготовления крупногабаритных, фа сонных режущих инструментов. Известна режущая пласагнна, сЗДержащая криволинейную режущую крокосу в расположенную оппозитно ей опорную поверхйость Недостатком такой конструкции является то что она не может быть ие пользована для обработки вьшуклых и/или вогнутых фасонных поверхностей так как не является двуои юнней. Известен способ иетчуговления режущих инструмекгов, включа19щий операции прорезки щелеввдных пазов вдоль заготовки трубчатой формы, eatpea за готовки в зоне шелевидяых пазов, сжатия в осевом направлении и профищрование зубьев, термическую и механическую обработку , 2 J . Недостатками известного способа являются невозможность получения от дельных режущих пластин с ным профилем, а также трудоемкость и большой расход инструментальнся;Ч5 материала при получении режущих инст рументов с задними углами. Целью изобретения является расиган рение технологических возможностей пластин и повышение их стойкости, а обеспечение одновременного по лучения отдельных режущих пластин с оформленным пpoфил6MjlJ задними уп лами, Поставленная цель достигается тем что у режущей пластины, содержащей криволинейную режущую щюмку и расположенную оппозитно ей onqpHy поверхность, профиль последней выполнен соответствующим профшпо резкушей кромки, так что толщина пластины вдоль режущей кромки постоянна, аучастки боковых граней в сечениях, перпендикулярных основной плоскости резания, вьшолнены криволинейными, 1фичем на основании пластины Bunoitнены выступы, предназначенные для ее крепления. Согласно способу изготовления р&жугцих пласадн, включающему операliHH прорезки щелевидныхлазо1в вдоль за товки трубчатой формы, заготовк зоне щелввидш 1Х пазов, сжатня в осе вом направлении и профилирования, т мическую и механическую .обработку, шаг между щелевидяымн пазами выполняют превышающим удвоенную высоту режущих пластин, затем про02филируют двойные режущие пластины одновременно, после профилирования производят механическ5Ю обработку и раэрезают заготовку между пазами на две равные части и на отде/шные режущие пластины. Для получения больших задних углов на режущих пластинах операцией сжатия в осевом направлении на трубчатой заготовке выполня{от кольцевые канавки с периодически повторяющимся переменным , причем канавки меньшего сечения располагают у передних граней, а болыпего - у задних. На фиг, 1 изофажена предлагаемая пластина; на фиг. 2 - сечение А-А на фиг, Ij на фиг. 3 - 7 - режущие пластины, имеющие дугообразную ф«Чзму с отбортовками; на фиг. 8 - режушие пластины , имеющие швел. лера с дугоо азной стенкой; на фиг. 9 и 1О - режущие пластины, икюющие фс)му швеллера с криволинейными полками; на фиг. 11,12 - режущие пластины, имйощие форму незамкнутого многограннику на фиг. 13 - трубная заготовка с осе- вым вьфезом на внутренней и наружной поверхности которой, в местах сопряжения ступеней, выполнены кольцевые кававки, причем число каяа(ж равно чиоЛу сопряжений ступеней {штриховыми л ниями показаны контуры шалевых пазов: 2 f -удвоенная вьюота режущих пласти ; на фиг. 14 - осевое сечение сдвоенной пластины после вьшолнения операции сжатия; на фиг. 15 - сечение Б-Б на фиг. 14 Тпо линии &-В разрезают каиздый зуб на отдельные режущие roL- задние углы режущих элемеигов, автоматически получающиеся щ)И осевом сжатии трубной заготовки); на фщ, 16 - осевое сечение трубы, на внутренней поверхности вьшолноны кольцевые канавки переменного с&г чения; на фиг, 17 - зечение ступенчатой заготовки; на фиг, 18- сечение Г-Г на фаг. 17, ( задние углы режущих пластин), . Режущая пластина имеет криволинейную режущую Еромку 1 и оппозитно расположенную ей опорную поверхность 2. Про4тль режущей кромки охфеделяется формой обрабетываемой детали, а профиль опорной поверхности соответствует профилю режущей кромки. Толщина пластины -fe ЕАОЛЬ режущей кромки поотоянна и составляет t / 1,5 мм (вы ается в зависимости от конкретных условий обработки); fi - высота плартины. Участки боковых граней в сеч&ниях, перпендикулярных основной плоо костн реаемиц выполнены криволинейными с радиусами R и R. Радиус R облегчает заточку задних углов, а R крепление пластин, например приклеива ние к державке резца. Пластина, представленная на фиг.1, предназначена для оснащения про4«льных резцов, используеь ых Д1ля одновр менной обработки беговой дерюжки радиусов К под шарики, плоскостей в радиусных переходов ) . Для фиксации режущих пластин в базирующем пазу державки на основании пластины вьшолняют выступы 3. Крепление режущих пластин, показан ных на фиг. 11 и 12, осуществляется за счет использования ущзугих свойств инструментальной стали, так как режушую пластину устанавливают на выступ опорной поверхности державки резца , имеющей форму опорной поверхности пластины. Способ изготовления режущих эл&ментов, осуществляют следующим образом. В трубе из инструментальной стали выпрлняют щелевидные пазы, например фрезерованием. Шаг между пазами делают по величине, превышающей удвое иую высоту режущих элементов на веЛЕчины nptmycKOBf на и на мех обработку. Н агревают металл между па зами до пластического состояния: ведут на установках ТВЧ. Затем профилируют все двойные режущие эле- менты одновременно, путем сжатия тру ной заготовки с торцов, и одновременно прикладывают радиальные усилия. После предварительной механической офаботки разрезают сдвоешпле элементы на две равные части и на отдельные режущие элементы, производят дальнейшую .мезе-и термообработку. При тазсом вы.полнении способа 1сажаый режушнй элемент получают с офс мленнымн задн1 ми углами по всей реядгщей части. Затем производится доделка режущих элементов. Для получения ступенгаатых поверхностей выполняют кольцевые канадки, а для получения режущих элеме} тов с большими задними углами кЬлы1е вые канавки выполняют с периодически ювторяющимся переменным сечением. Способ позволяет получать сложн жр« фильные -тонкостенные режущие пластины, показанные на фнг. .1-12. П р и м е р. Для получения режущих пластин ) для одновременной обработки Л беговой дорожки под шарики 0 2О мм, подрезки т(фцов и asyyi скругленийф16 мм на трубе из б1 ютрорежушей етали Р6М5, 0 65 мм, с толщиной стенки 6 мм и длиной 85 мм щюрвзают 8 пазов. Ширина металла между пазами равна удвоенной высоте режутсшх элементов, т.е. 16 мм. Нагревают м& талл до на оправке сжимают заготовку с темпов в осевом направл НИН. 1 юиавоДят предварительную механическую офаботку н рафезают металл между пазами на две равные части и на отдельные режущие элементы. На каждом режущем элементе получаются задние углы от 8 до 12 почти на всей длтю режущей частя. После этого термо- и мехофабатывают режущие элементь до стандартной технологии, Г едложенная фсфма пластин может быть исполыкувана для офаботки выпуклых и/или вогнутых поверхностей деталей, В первом случае главная задняя поверх ность будет очерчена радиусом R, , а во втором - радиусом Я,, что значительно расширяет технологические возможности пластин. Повышается стойкость инструментов в 1,5-3 раза, так как тонкостенные режущие пластины можно изготавливать из стали с баллом карбидной несщнсфо; ности 1-2. Для серийного производства режущих элементов предложенный способ наиболее эффективен, так как трудозатраты на изготовление сокращаются в 1,5 1,8 раза по сравнению со способом, основшшым на обработке резанием по разметке.

R

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Режущая пластина | 1990 |

|

SU1814979A1 |

| Вибрационный резец для обработки железнодорожных колесных пар и режущая пластина | 2018 |

|

RU2715923C1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| КОМПЛЕКТ РЕЖУЩИХ ПЛАСТИН ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ЦИЛИНДРИЧЕСКОГО ФРЕЗЕРОВАНИЯ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ЦИЛИНДРИЧЕСКОГО ФРЕЗЕРОВАНИЯ С КОМПЛЕКТОМ РЕЖУЩИХ ПЛАСТИН (ВАРИАНТЫ) | 2009 |

|

RU2518878C2 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1994 |

|

RU2071562C1 |

| Режущая пластина | 1983 |

|

SU1122433A1 |

| Способ изготовления режущего инструмента | 1982 |

|

SU1085704A2 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ФРЕЗЫ | 1993 |

|

RU2110370C1 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

1. Режущая пластина, содержащая 1фивопта1ей11ую режущую кромку с рааюпожеаяую оппозятно ей ( поверхность, отличающаяся тем, что, с ueiodo расширения технологические возможностей и повышения отойксюти пластины, опорной поверхности выполнен соответствующим щнэфилю режущей 1фомки, так что толщина пластины вдоль режущей кромки постоянна, а учасиси боковых граней в сечениях, перпендикул ных основной плоскости резания, выполнены криволинейныкга. Причем на основании пластины выполнены выступы, предназначенные для ее крепления. Л 2. Способ изготовления режущей птаюпгаы, включающий операции 1форезки шшювидаых лазов вдоль заготовки трубч&гоИ формы, яагрев заготсюки в зоне шелевцдных пазов, сжатия в осевом направлении и профип1ф жания, т я шческую и механическую обработку, отличают и и с я тем, что, с целью одновре меннсягю получения отдельных режущих ппастин с оформленным профилем и с задними углами шаг между щелевшными пазами выпо пняют превышающим удвоенную высоту режущих пластин, затем профил1фуют двойные режущие пластины одноврехюнно, после п хэфилирования производят предварителыаую механическую о аботку и ра езают заготовку между пазами на две равные части и на отдельные режущие плшзТины. 3. Способ по п. 2, о т л и ч а ю щ и и с я тем, что, с целью получения больших задних углов на режущих пласта нах, операцией сжатия А осевом направлении на трубчатой заготовке выполняют кольцевые канавки с периодичесЮ ки повторяющимся племенным ce4eHvieM, оо причем канавки меньшего сечения рао полагают у передних граней, а ьольсо шего - у задних. иг.1

й/1.7

I

J

V.

иг.П

Б-5

h В

Фиг, 15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № ,545431, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНОГО КВАСА | 2015 |

|

RU2591426C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-15—Публикация

1981-09-09—Подача