Изобретение относится к металлообработке и может быть использовано в качестве вибрационного резца для обработки колесных пар подвижного состава железнодорожного транспорта и режущих пластин, которые могут быть использованы в таких резцах. Заявляемые устройства также могут быть использованы как общемашиностроительные.

Механическая обработка колесных пар является наиболее сложной и ответственной операцией. Обточка железнодорожных колёс является тяжёлым точением, т.к. колёса во время эксплуатации при торможении и блокировке приобретают локальные труднообрабатываемые поверхностные дефекты термомеханического происхождения (ползуны, навары, выщербины и др.). Чтобы избежать во время точения больших ударных нагрузок стараются сразу за один проход под корень срезать все эти труднообрабатываемые поверхностные дефекты, поэтому глубина съёма стружки доходит до 12 мм.

Известен резец для вибрационного резания по обработке колесных пар подвижного состава железнодорожного транспорта содержащий выполненную с верхним и нижним металлическими слоями державку, в которой расположена режущая пластина, узел ее крепления, укосину, установленную в пазах, выполненных на внутренних поверхностях верхнего и нижнего металлических слоев державки, композиционный материал, размещенный в полости между укосиной, верхним и нижним металлическими слоями державки, в полости у головки резца размещен термостойкий композиционный материал, укосина выполнена в виде соединенных между собой ромбов с каналами в стенках, которые заполнены виброгасящим композиционным материалом, полость внутри ромбов заполнена композиционным материалом, а один из ромбов имеет заливное отверстие с крышкой, державка имеет пазы треугольного сечения, размещенные на вертикальных гранях державки в одной плоскости поперечного сечения, а на горизонтальных гранях пазы имеют сечение в виде усеченного конуса, клинья, упруго-деформируемые и зафиксированные в пазах зажимами, размещенными в рамке, охватывающей контур державки и имеющей установочные упоры треугольного сечения, вершины которых размещены на горизонтальных гранях державки в разных плоскостях поперечного сечения, причем в пазах на горизонтальных гранях установлены пружины, один конец которых упирается в вершину усеченного конуса, а другой - в клин (RU 98961, B23B 27/00).

Согласно описанию, данный аналог обеспечивает вибрационное резание повышенной точности обработки посредством снижения сил резания с поддержанием амплитуды и частоты колебаний во всех направлениях.

К недостаткам данного резца можно отнести низкую стойкость, связанную с использованием слабого звена – пружин при наличии мощной системы демпфирования, а также высокий риск смещения вершины относительно оптимального положения, что может привести к снижению качества обработки.

В качестве прототипа заявляемого вибрационного резца для обработки колесных пар подвижного состава железнодорожного транспорта выбрана конструкция резца по патенту RU 2541331, B23B 1/00, B23B 27/00.

Вибрационный резец-прототип содержит корпус с крышкой и подвижную часть с режущей пластиной, комплект упругих элементов, связывающих подвижную часть резца с корпусом и крышкой с образованием колебательного контура, и элементы качения, при этом упругие элементы размещены между подвижной частью резца и корпусом со стороны, противоположной направлению резания.

Для достижения технического результата, заключающегося в повышении точности и производительности обработки, а также повышении стойкости инструмента за счет исключения его нагрева, элементы качения выполнены в виде двух опорных роликов, установленных в контакте с подвижной частью резца и размещенных между подвижной частью резца и корпусом с крышкой.

За счет использования точечного (линейного) контакта между резцом и обрабатываемой деталью обеспечивается исключение их нагрева.

Использование трения качения позволяет обеспечить постоянный контакт между подвижной частью резца и неподвижной частью по линии, что значительно снижает потери на трение. В результате этого, а также благодаря использованию упругих элементов из полиуретана, удалось максимально повысить частоту колебательного движения (более 45 Гц) и быстродействие. При этом между режущей пластиной и плоскостью резания возникает череда (последовательность) импульсных ударов, вызывающих образование микротрещин и опережающей трещины. Образующаяся стружка мгновенно отламывается и отлетает в сторону подачи. Контакт между передней поверхностью резца и стружкой практически отсутствует, поэтому стружка не нагревается и остается совершенно холодной стружка не передаёт свое тепло резцу.

Использование в вибрационном резце опорных роликов, примыкающих к плоскости подвижной части резца и воспринимающих реакцию сопротивления силам резания, позволяет за счет снижения трения облегчить возвратно-поворотное (колебательное) движение подвижной части резца.

За счет размещения элементов качения - роликов между подвижной и неподвижной частями резца также позволяет снизить трение и повысить быстродействие.

Оптимальным является размещение роликов с двух сторон подвижной части резца, но можно размещать эти элементы только с одной из сторон.

К недостаткам данного резца при его использовании для обработки колесных пар можно отнести то, что для обработки поверхности катания и торцевой поверхности реборды требуется последовательное использование двух разных резцов, что увеличивает трудоемкость обработки.

Изготовление режущих пластин, которые можно использовать при обработке колесных пар, также связано с определенными проблемами. Как показывает статистика, пластины выходят из строя из-за перегрева рабочей поверхности. Перегрев связан не только с повышенными температурами в зоне резания, но и с нагревом пластины при контакте со стружкой. Имеющиеся конструкции пластин не обеспечивают измельчение стружки при минимальном контакте с резцом.

Существуют различные конструкции сменных режущих пластин, содержащих выступы и лунки, всевозможные орнаменты, сферической и каплевидной формы, участки с переменными параметрами для направления движения сходящей стружки, стружкозавивания и стружкодробления (см. например, RU168843, RU2108894, RU2422250, RU2364475 и др., а также http://mirprom.ru/public/tendencii-razvitiya-tverdosplavnogo-instrumenta.html).

Все эти выпуклые элементы, являются препятствиями на пути движения сходящей стружки, образующейся во время тяжёлого точения железнодорожных колёс, когда глубина съёма стружки доходит до 12 мм, из за чего возникают большие усилия резания и повышенная температура.

Также существуют локальные труднообрабатываемые поверхностные дефекты термомеханического происхождения (ползуны, навары, выщербины и др.) на обрабатываемой цилиндрической поверхности колёс (поверхности катания), которые вызывают большие ударные усилия до нескольких тонн.

Как известно (http://www.i-mash.ru/materials/technology/65342-mekhanicheskie-nagruzki-i-geometrii-rezanija.html) существует четыре основных вида нагрузок, которым подвергается режущий инструмент: механические, температурные, химические и трибологические.

При прерывистом резании (ползуны, навары, выщербины) возникают ударные нагрузки, в результате которых инструмент выкрашивается или ломается.

Тепло, выделяемое при деформации материала заготовки, является причиной температурных нагрузок. Под воздействием температуры 800-900 °C инструмент может деформироваться и затупиться.

Совместное воздействие температурных и механических нагрузок также провоцирует химические реакции между материалом режущего инструмента и материалом заготовки, становясь причиной таких видов износа, как диффузия или лункообразование.

При трении инструмента и заготовки возникают трибологические нагрузки, которые приводят к абразивному износу и эрозии.

Поэтому, в силу вышеперечисленных факторов, все эти выступы различной формы и параметров для стружкозавивания и стружкодробления, являясь препятствиями на пути движения стружки, подвергаются интенсивному абразивному износу и вносят дополнительный вклад в повышение температуры режущей пластины, что уменьшает её стойкость и долговечность.

Широко использующиеся сменные режущие пластины LNMX (С.В. Михайлов, Н.Ю. Ковеленов, С.В. Болотских. Повышение эффективности контурного точения железнодорожных колесных пар новыми пластинами LNMX. Известия Самарского научного центра Российской академии наук, том 15, №4(2), 2013) также не обеспечивают требуемого срока службы и качества обработки.

В качестве прототипа для заявляемой конструкции сменной режущей пластины выбрана сменная режущая пластина по патенту RU2554840.

В данном прототипе сменная режущая пластина с установочным отверстием и выпуклой криволинейной передней поверхностью, описанной параболой, выполнена с канавкой для схода стружки, расположенной на передней поверхности по периметру вдоль режущих кромок и имеющей донную часть, с радиусом r, сопряженным с одной стороны радиусом R с режущей кромкой, а с другой стороны с упомянутой выпуклой криволинейной передней поверхностью, вписанной в габариты пластины между канавкой и плоскостью, выполненной около установочного отверстия, и математически описываемой зависимостью у=√х, причем ось «у» расположена под углом относительно оси упомянутого установочного отверстия.

На режущей пластине выполнены ребра жесткости по границам пересечения параболических выпуклых криволинейных поверхностей у=√х.

Поскольку в прототипе донная часть канавки расположена близко к режущей кромке, от которой её отделяет небольшой участок плоской поверхности и радиус R, то при обточке железнодорожного колеса сходящая стружка будет всей своей толщиной наползать одновременно на несколько участков - на плоский участок, на радиус R, на донную часть канавки и на начало её восходящего параболического участка. При этом стружка часть своей теплоты полученной в районе режущей кромки будет передавать режущей пластине по всей поверхности в зоне их контакта, определяемой шириной и толщиной стружки. Этот дополнительный подогрев стружкой режущей пластины на удалении от режущей кромки отрицательно скажется на её стойкости и соответственно долговечности.

Кроме этого, сходящая стружка при средних подачах (мм/об), контактируя с восходящим параболическим участком канавки, резко изменяет своё направление схода, начинает скользить вдоль него, вызывая при этом дополнительные касательные напряжения на этом участке, что также увеличивает износ пластины и её долговечность. Также, резкое изменение направления схода стружки повышает вероятность её попадания на обрабатываемую поверхность колеса, что крайне нежелательно.

Таким образом, при обточке железнодорожных колёс, канавка для схода стружки в прототипе из за близкого расположения её донной части к режущей кромке и большой толщины стружки не может должным образом исполнять своё предназначение - стружка не скользит вдоль начального участка канавки радиуса R, имеет контакт с этим участком не по линии, а по всей поверхности, не может плавно изменить направление своего движения, последовательно проходя все участки канавки для схода стружки, что приводит к нежелательным дополнительным температурным и механическим воздействиям стружки на режущую пластину.

Задачей настоящего комплексного изобретения является устранение указанных недостатков, а именно, обеспечение возможности обработки железнодорожных колес одним резцом с одновременным качественным дроблением стружки, а также обеспечение минимального теплообмена между сходящей стружкой и передней поверхностью сменных режущих и специальных пластин для тяжелого точения, и как следствие этого повышения их стойкости и долговечности.

Указанная задача решается за счет того, что в резце для вибрационного резания для обработки железнодорожных колесных пар, содержащем корпус с крышкой и подвижную часть с режущей пластиной, комплект упругих элементов, связывающих подвижную часть резца с корпусом и крышкой с образованием колебательного контура, и пару опорных элементов, размещенных в передней части вдоль направления подачи, при этом упругие элементы размещены между подвижной частью резца и корпусом со стороны, противоположной направлению резания, согласно изобретению, в корпусе выполнено два гнезда, в каждом из которых размещена отдельная подвижная часть с режущей пластиной, одна из которых предназначена для продольного перемещения с продольными колебаниями, а вторая – для поперечного перемещения с поперечными колебаниями, при этом каждая подвижная часть резца снабжена дополнительными опорными элементами, размещенными в ее нижней части.

Опорные элементы, например, выполнены в виде роликов с цапфами.

В режущей пластине с установочным отверстием, выпуклой криволинейной передней поверхностью, канавкой для схода стружки, расположенной на передней поверхности по периметру вдоль режущих кромок, с донной частью, сопряженной с одной стороны с упомянутой выпуклой криволинейной передней поверхностью, вписанной в габариты пластины между канавкой и плоскостью, выполненной около установочного отверстия, согласно изобретению, донная часть с другой стороны также сопряжена с выпуклой криволинейной передней поверхностью, вписанной в габариты пластины между дном канавки и плоскостью, выполненной около установочного отверстия, а обе выпуклые передние поверхности, донная часть и режущая кромка математически описываются многочленами степени n, причем оси «у» выпуклых поверхностей канавки могут быть расположены под углом относительно оси упомянутого установочного отверстия.

В режущей пластине высота режущих кромок может быть выполнена равной толщине пластины.

В сменной режущей пластине выпуклые криволинейные поверхности, сопряженные с донной частью канавки описываются, например, математической зависимостью y=√x и являются балками равнопрочного сопротивления.

Дно канавки сопряжено с двумя кривыми степени "n", которые могут быть выполнены как одинаковыми, и расположенными симметрично относительно плоскости симметрии дна канавки, так и с разными значениями "n" и различной длины.

Донная часть канавки может быть выполнена радиусной или эллиптической.

Режущая кромка притуплена по кривой степени "n", например, радиусом, и сопряжена с канавкой пластины.

Поставленная задача решается за счет того, что по сравнению с прототипом в канавке для схода стружки нисходящая криволинейная поверхность радиуса R заменена ещё одной криволинейной выпуклой поверхностью математически описываемой многочленом степени "n", например, параболой.

Теперь в канавке её дно сопряжено не с одной, а с двумя кривыми степени "n", которые могут быть выполнены как одинаковыми, и расположенными симметрично относительно плоскости симметрии дна канавки, так и с разными значениями "n" и различной длины.

Сама донная часть канавки может быть выполнена, например, как радиусной, так и эллиптической для уменьшения концентрации напряжений в местах сопряжения дна канавки с кривыми степени "n", когда пластина используется для тяжелого точения и возможны большие ударные нагрузки.

Режущая кромка в условиях тяжелого точения для повышения стойкости и долговечности режущей части пластины, когда на ней возникают постоянные большие усилия резания и большие переменные ударные нагрузки, притуплена не по общемашиностроительным нормам, а также кривой степени "n", например, радиусом и сопряжена с канавкой пластины.

Длина нисходящего участка канавки, сопряженного с режущей кромкой и дном, по величине больше толщины стружки. Это позволяет отдалить дно канавки от режущей кромки, стружка последовательно проходит все участки канавки (нисходящий - дно - восходящий), что обеспечивает механический контакт сходящей стружки с выпуклыми поверхностями канавки не по площади, а по линии. Такой контакт нагретой стружки с передней поверхностью пластины обеспечивает минимальное тепловое воздействие стружки на пластину, что повышает её стойкость и долговечность.

Для оптимизации конструкции пластины выпуклые поверхности канавки могут быть выполнены параболическими. Это с одной стороны обеспечит равенство напряжений во всех сечениях каждой параболической части канавки, а с другой стороны уменьшит расход дорогостоящего твёрдосплавного материала, из которого будет изготавливаться пластина, что очень важно в условиях крупносерийного и массового производства режущих пластин.

Таким образом, заявляемое комплексное изобретение обеспечивает достижение следующего технического результата:

- возможность обработки поверхности катания и торцевой поверхности реборды железнодорожного колеса одним резцом с одновременным качественным дроблением стружки;

- повышения стойкости и долговечности режущих пластин при тяжелом точении за счет обеспечения минимального теплообмена между сходящей стружкой и передней поверхностью пластины.

Проведенные патентные исследования показали соответствие заявляемых технических решений условиям патентоспособности изобретений, оба технических решения являются новыми, имеют изобретательский уровень.

Заявляемые изобретения являются промышленно применимыми.

Сущность заявляемых технических решений поясняются чертежами, где представлены:

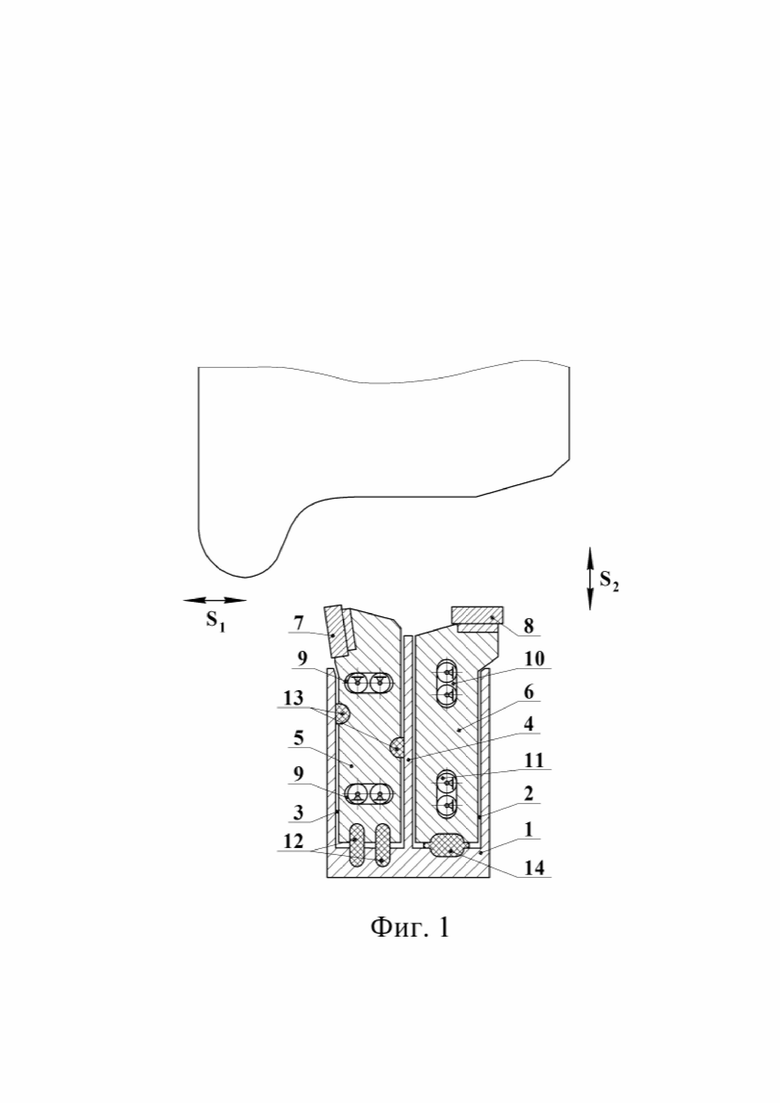

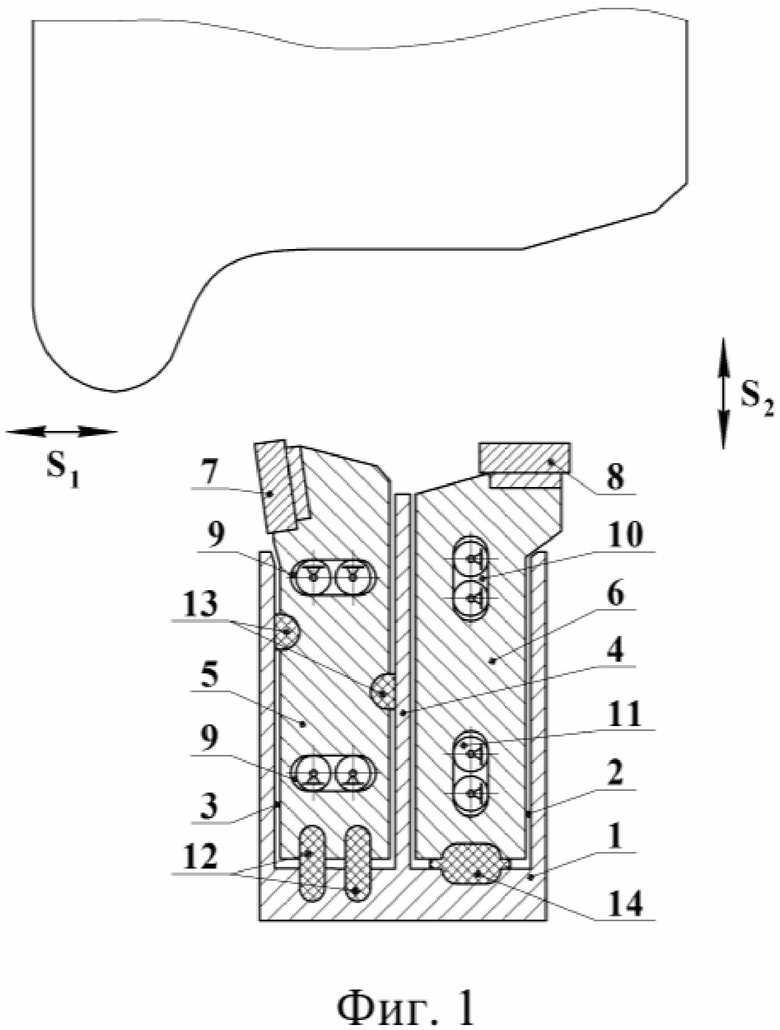

фиг. 1 – схематичное изображение заявляемого резца для вибрационного резания взаимно перпендикулярных поверхностей железнодорожного колеса;

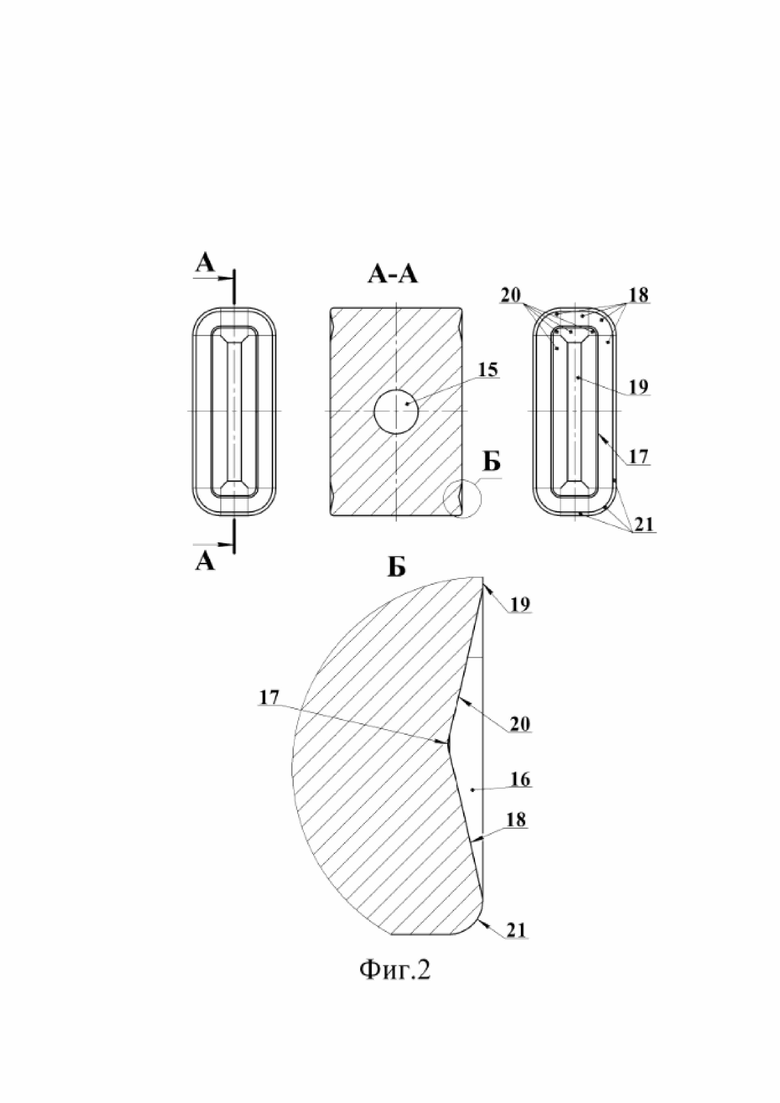

фиг. 2 – проходная режущая пластина для тяжелого точения поверхности катания железнодорожного колеса (вид сверху, сечение А-А, аналогичный вид сверху с позициями и увеличенное изображение канавки Б);

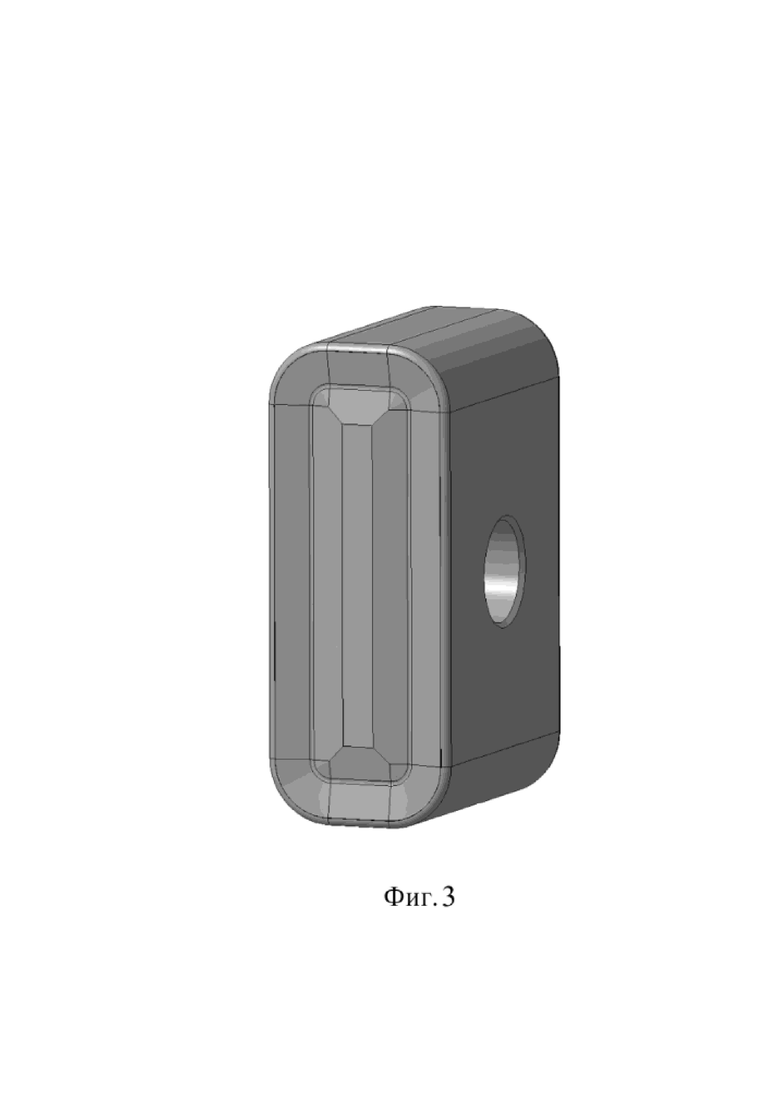

фиг. 3 – проходная режущая пластина для тяжелого точения поверхности катания железнодорожного колеса в изометрии;

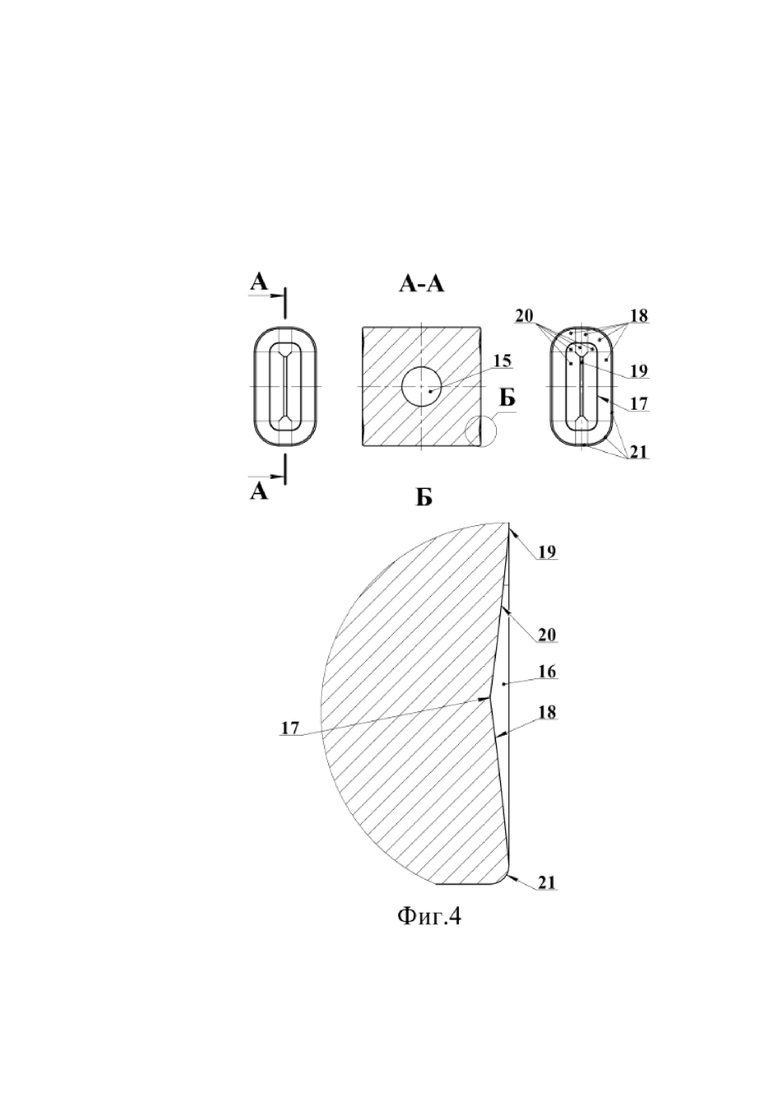

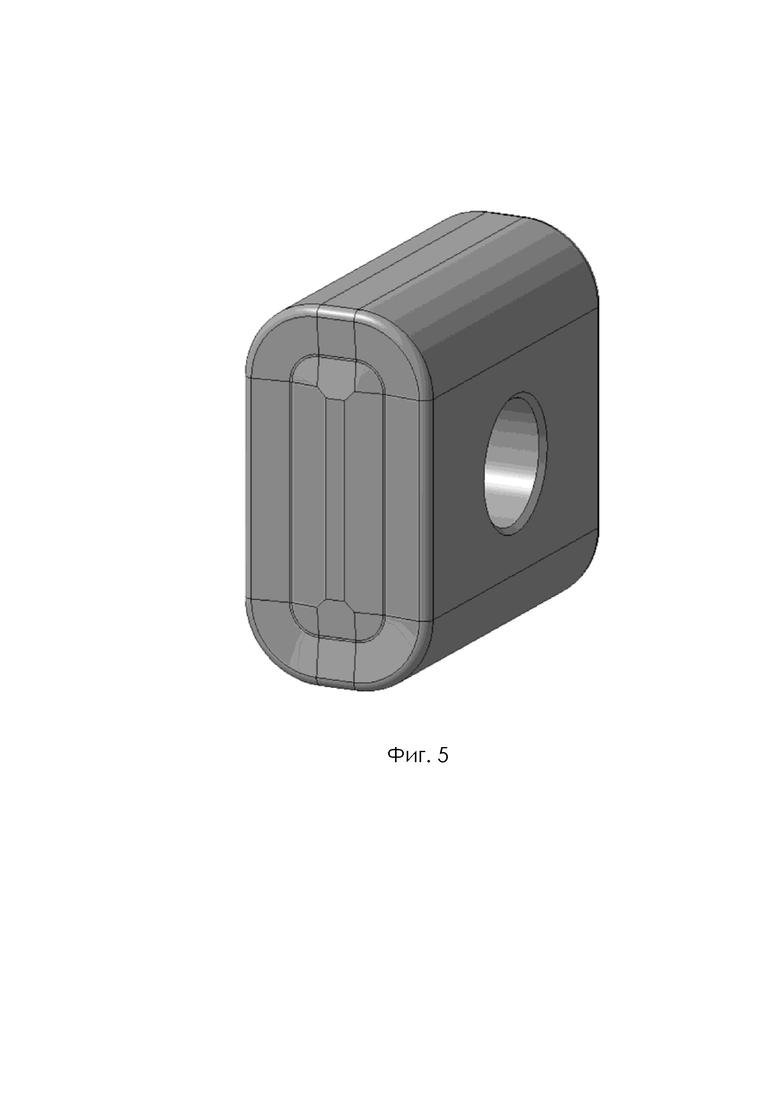

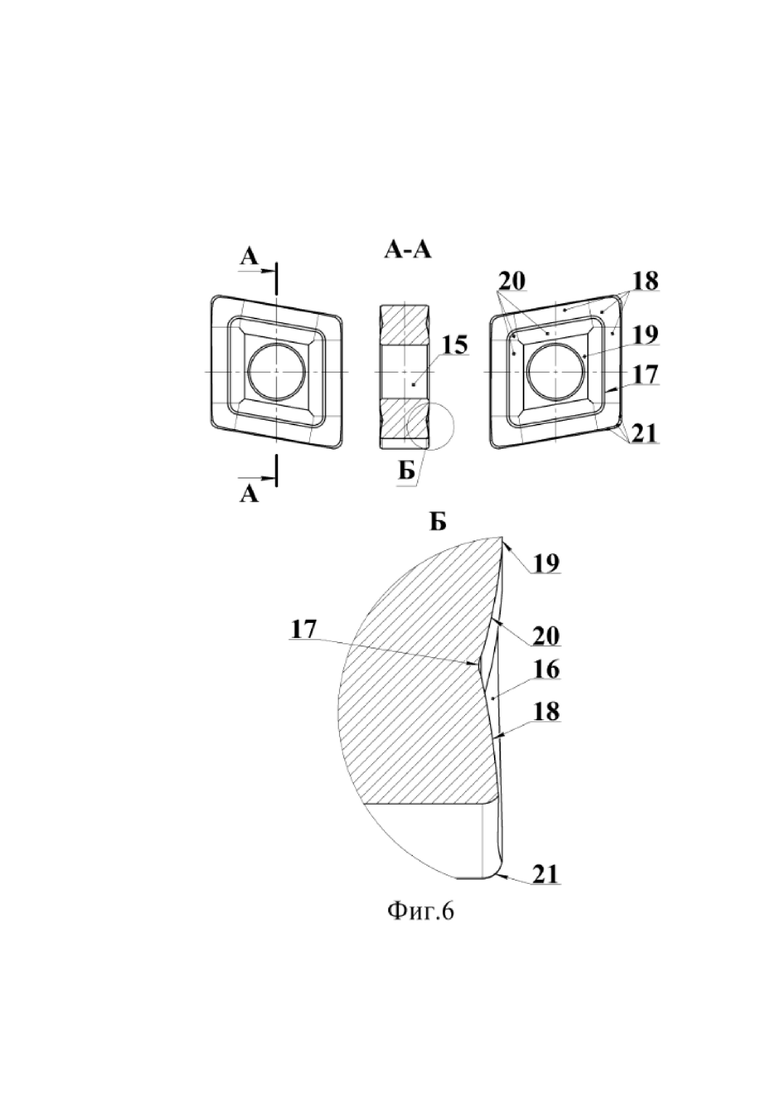

фиг. 4 – режущая пластина для торцевания гребня железнодорожного колеса (вид сверху, сечение А-А, аналогичный вид сверху с позициями и увеличенное изображение канавки Б);

фиг. 5 – режущая пластина для торцевания гребня железнодорожного колеса в изометрии;

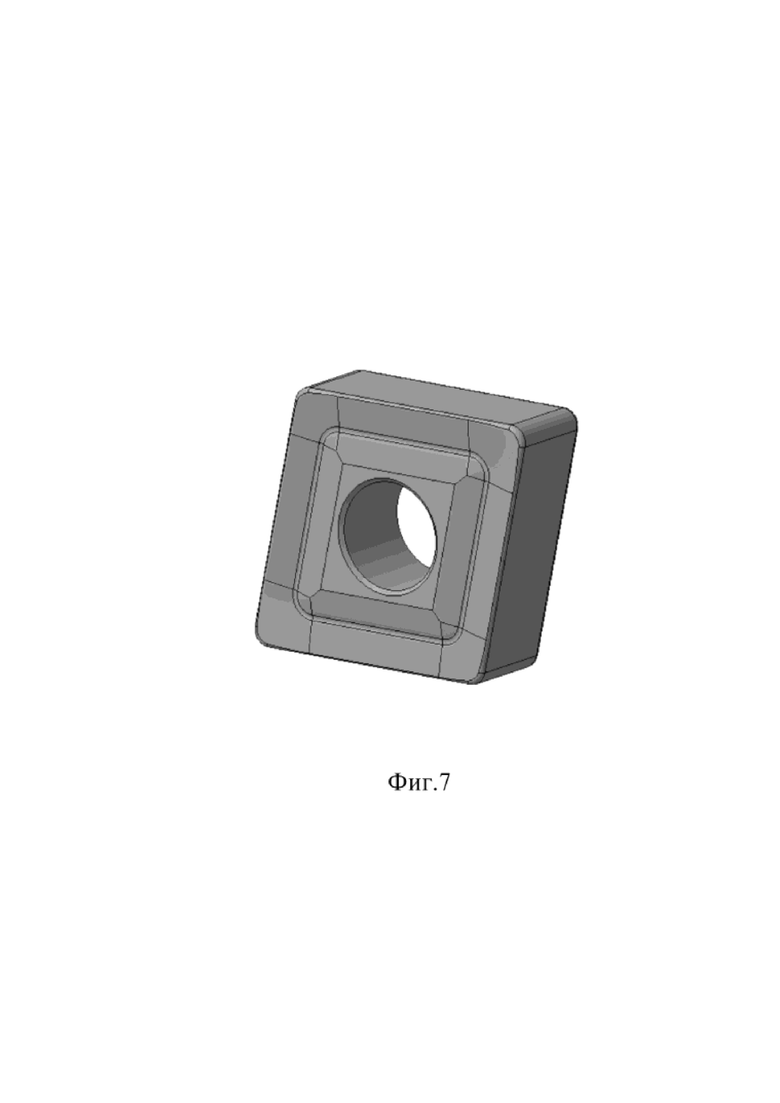

фиг. 6 – ромбическая общемашиностроительная пластина (вид сверху, сечение А-А, аналогичный вид сверху с позициями и увеличенное изображение канавки Б);

фиг. 7 – ромбическая общемашиностроительная пластина в изометрии;

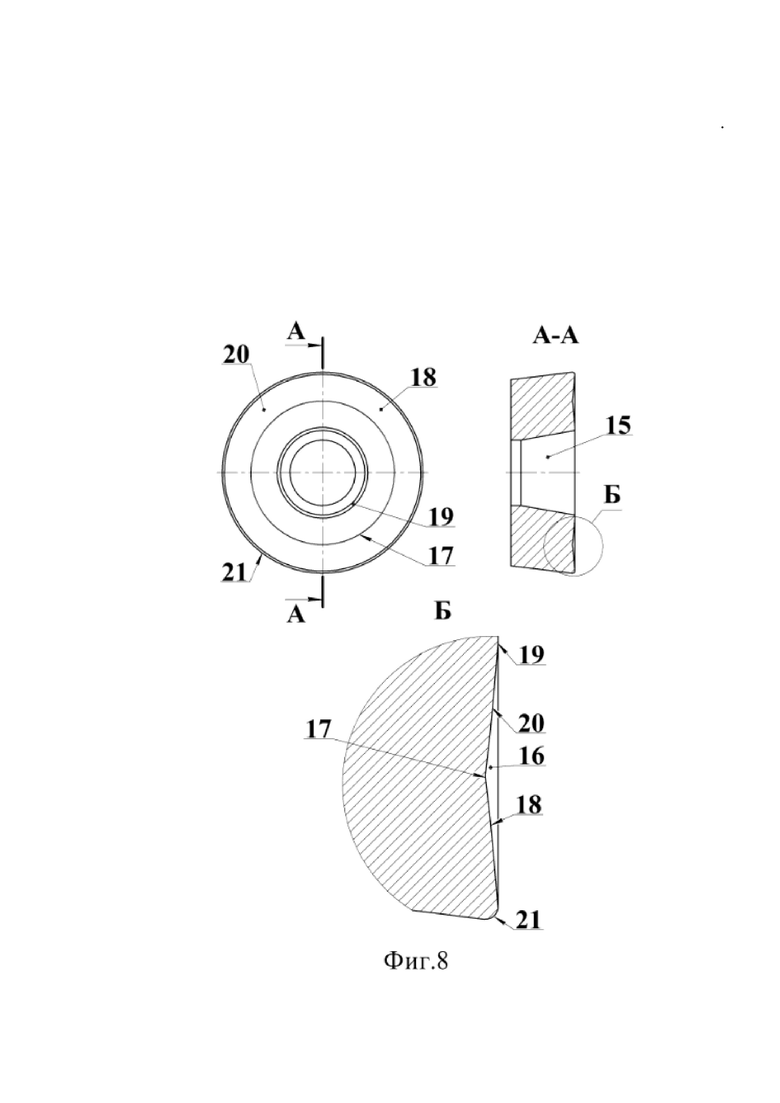

фиг. 8 – круглая общемашиностроительная пластина (вид сверху, сечение А-А и увеличенное изображение канавки Б);

фиг. 9 – круглая общемашиностроительная пластина в изометрии;

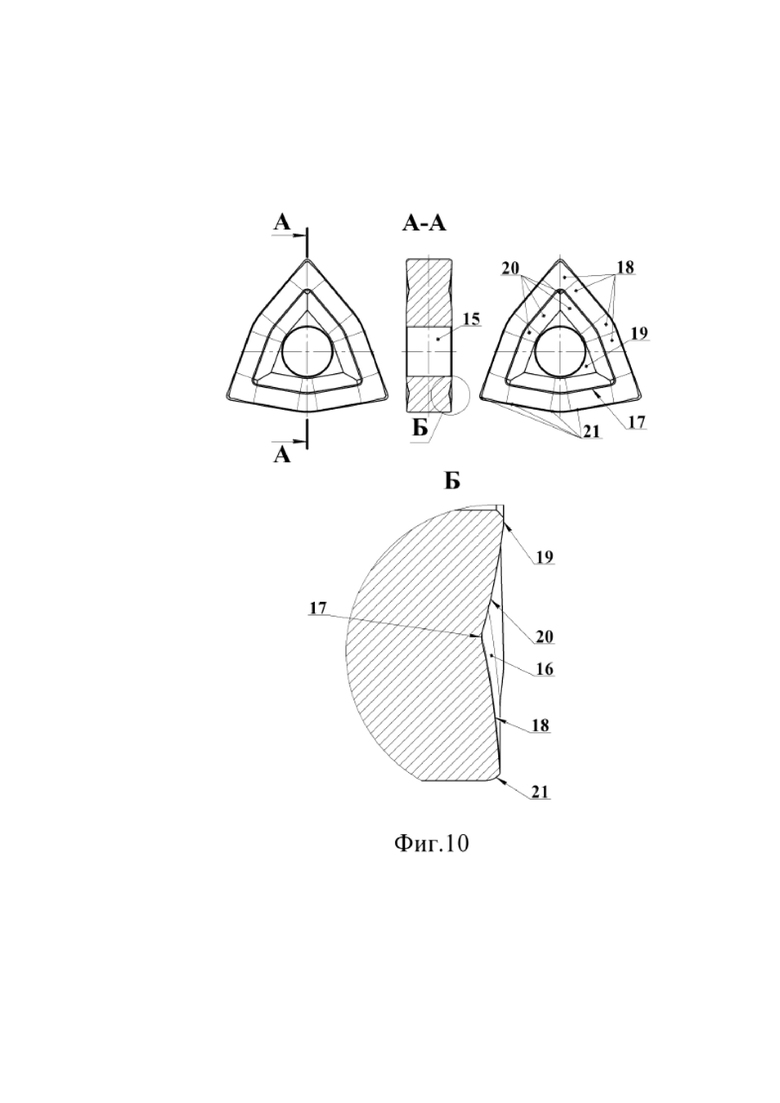

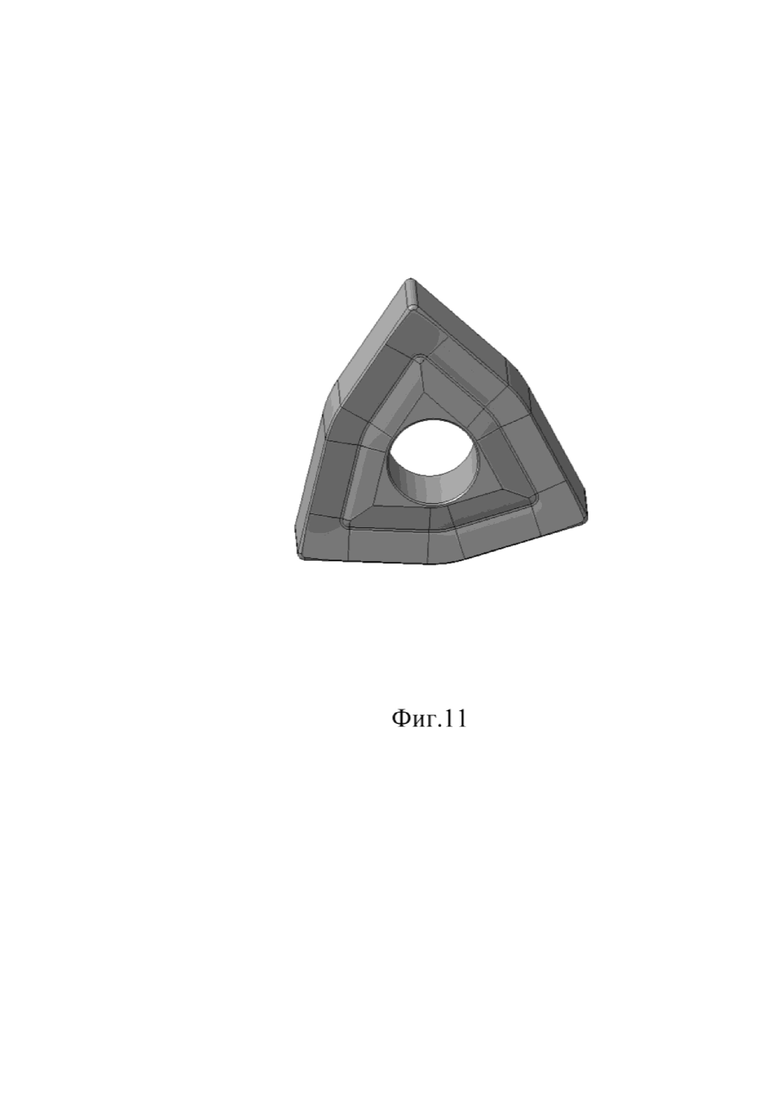

фиг. 10 – треугольная общемашиностроительная пластина (вид сверху, сечение А-А, аналогичный вид сверху с позициями и увеличенное изображение канавки Б);

фиг. 11 – треугольная общемашиностроительная пластина в изометрии.

Заявляемый резец для обработки железнодорожных колесных пар содержит корпус 1 с крышкой (не показано). Корпус 1 выполнен с двумя гнездами 2 и 3, разделенными перегородкой 4. В гнезде 3 размещена подвижная часть (державка) 5. В гнезде 2 размещена подвижная часть (державка) 6. Подвижные части (державки) 5 и 6 оснащены кассетами со тангенциальными режущими пластинами 7 и 8. Режущая пластина 7 подвижной части 5 предназначена для продольного резания поверхности катания железнодорожного колеса. Сменная режущая пластина 8 подвижной части 6 предназначена для поперечного резания (торцевания) реборды колеса.

Над резцом условно показан обрабатываемый профиль колеса.

В передней и хвостовой частях каждой из подвижных частей 5 и 6 резца выполнены пазы 9 и 10.

Пазы 9 подвижной части 5 выполнены вдоль направления подачи. Пазы 10 подвижной части 6 также выполнены вдоль направления подачи при торцевании.

В каждом из пазов 9 и 10 установлены опорные ролики 11 с цапфами, фиксирующиеся на корпусе 1.

Указанные опорные ролики 11 воспринимают реакцию сопротивления силам резания. При этом в подвижной части 5 опорные ролики 11 расположены последовательно вдоль направления перемещения резца и обеспечивают продольное перемещение резца при обработке поверхности катания колеса.

В подвижной части 6 резца опорные ролики 11 также расположены последовательно вдоль направления перемещения резца при обработке торцовой поверхности колеса и обеспечивают поперечное перемещение резца.

Между стенками гнезда 3 и подвижной частью 5 предусмотрен зазор. Аналогичные зазоры предусмотрены между стенками гнезда 2 и подвижной частью 6.

Конструкция резца включает два комплекта упругих элементов, связывающих соответствующую подвижную часть резца (5 и 6) с корпусом 1 и крышкой для обеспечения продольных колебаний подвижной части 5 резца с режущей пластиной 7 вдоль подачи S1 и поперечных колебаний подвижной части 6 резца с режущей пластиной 8 вдоль поперечной подачи S2.

В подвижной части 5 основные упругие элементы 12 размещены между ее нижним торцем (хвостовой частью) и корпусом 1 со стороны, противоположной направлению резания. Эти упругие элементы 12 периодически сжимаются под воздействием подвижной части 5 резца и возвращают эту подвижную часть 5 в исходное положение, то есть обеспечивают колебательное движение.

Для исключения касания (заклинивания, перекоса) подвижной части 5 в гнезде 3 предусмотрены дополнительные упругие элементы 13, расположены между корпусом 1 и доковыми стенками подвижной части 5 и между перегородкой 4 и подвижной частью 5 резца.

При больших глубинах резания возможно «прижимание» подвижной части 5 резца к противоположной по отношению к основным упругим элементам 12 стороне (удар). Наличие же предохранительных упругих элементов 13 такой удар смягчает.

Между нижним торцем подвижной части 6 и гнездом 2 корпуса 1 размещен упругий элемент 14.

Все упругие элементы могут быть выполнены из полиуретана.

Работа резца осуществляется следующим образом.

Вначале осуществляется обработка поверхности катания железнодорожного колеса режущей пластиной 7 в направлении подачи S1 до достижения торцевой части гребня колеса (реборды). При этом подвижная часть 5 обеспечивает колебания режущей пластины 7 для дробления стружки.

Затем в работу вступает режущая пластина 8 с подвижной частью 6 и производится торцевание гребня. При этом обеспечиваются колебания режущей пластины 8 в направлении подачи S2. При этом в вибрационном резце пластина левой части, предназначенная для обработки поверхности катания, расположена ближе к обрабатываемой поверхности, чем пластина правой части, предназначенная для торцевания, что исключает контакт пластины для торцевания с поверхностью катания. .

Под действием сил резания при практически отсутствующих потерях на трение и высокой восстанавливающей способности упругих элементов 12, 13 и 14 из полиуретана, подвижные части 5 и 6 резца совершает колебательные движения с высокой частотой. При этом амплитуда колебаний может варьироваться за счет использования полиуретана разной твердости: чем больше твердость, тем меньше амплитуда колебаний. Однако следует отметить, что для токарной обработки амплитуда не имеет большого значения.

В зоне резания помимо движения подачи происходит импульсное высокочастотное воздействие на тело детали, приводящее к образованию микротрещин и опережающей трещины. Образующаяся при этом стружка не скользит по передней поверхности режущей пластины, а практически мгновенно фрагментируясь, отлетает. В результате пластина не нагревается.

Поскольку основное назначение заявляемого вибрационного резца обработка колесных пар, то такие резцы нужно выполнять в правом и левом исполнении.

Сменная режущая пластина (7 и 8) содержит установочное отверстие 15, выпуклую криволинейную переднюю поверхность, канавку 16 для схода стружки, расположенную на передней поверхности по периметру вдоль режущих кромок. Канавка 16 включает донную часть 17, сопряженную с одной стороны с выпуклой криволинейной передней поверхностью 18, вписанной в габариты пластины между канавкой 16 дном 17 и плоскостью 19, выполненной около установочного отверстия 15.

Донная часть 17 с другой стороны также сопряжена с выпуклой криволинейной передней поверхностью 20, вписанной в габариты пластины между дном канавки 17 и плоскостью 19, выполненной около установочного отверстия 15, а обе выпуклые передние поверхности 18 и 20, донная часть 17 и режущая кромка 21 математически описываются многочленами степени n, причем оси «у» выпуклых поверхностей канавки могут быть расположены под углом относительно оси упомянутого установочного отверстия 15.

В сменной режущей пластине высота режущих кромок может быть выполнена равной толщине пластины.

В сменной режущей пластине выпуклые криволинейные поверхности 18 и 20, сопряженные с донной частью 17 канавки описываются, например, математической зависимостью y=√x и являются балками равнопрочного сопротивления.

Дно 17 канавки 16 сопряжено с двумя кривыми степени "n", которые могут быть выполнены как одинаковыми, и расположенными симметрично относительно плоскости симметрии дна канавки, так и с разными значениями "n" и различной длины.

Донная часть 17 канавки 16 может быть выполнена радиусной или эллиптической.

Режущая кромка 21 притуплена по кривой степени "n", например, радиусом и сопряжена с канавкой 16 пластины.

В зонах перехода различных криволинейных поверхностей друг в друга образуются ребра жесткости, способствующие направлению и дроблению стружки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец для обработки железнодорожных колесных пар | 2022 |

|

RU2787612C1 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2013 |

|

RU2554840C2 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ С ОБРАЗОВАНИЕМ ЭЛЕМЕНТНОЙ СТРУЖКИ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2012 |

|

RU2541331C2 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2005 |

|

RU2281187C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ АДАПТИРУЮЩИМСЯ ИНСТРУМЕНТОМ | 2004 |

|

RU2268111C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| СПОСОБ ФАСОННОГО ФРЕЗЕРОВАНИЯ | 2004 |

|

RU2269397C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

Резец содержит корпус с крышкой и подвижную часть с режущей пластиной, комплект упругих элементов, связывающих подвижную часть резца с корпусом и крышкой с образованием колебательного контура, и пару опорных элементов, размещенных в передней части вдоль направления подачи. Упругие элементы размещены между подвижной частью резца и корпусом. В корпусе выполнено два гнезда, в каждом из которых размещена отдельная подвижная часть с режущей пластиной, одна из которых предназначена для продольного перемещения с продольными колебаниями, а вторая – для поперечного перемещения с поперечными колебаниями. При этом каждая подвижная часть резца снабжена дополнительными опорными элементами, размещенными в ее нижней части. Режущая пластина имеет установочное отверстие, выпуклую криволинейную переднюю поверхность, канавку для схода стружки, расположенную на передней поверхности по периметру вдоль режущих кромок, с донной частью, сопряженной с обеих сторон с упомянутой выпуклой криволинейной передней поверхностью, вписанной в габариты пластины между канавкой и плоскостью, выполненной около установочного отверстия. При этом выпуклая передняя поверхность с обеих сторон канавки описывается математической зависимостью y=√x, а оси «у» выпуклой передней поверхности с обеих сторон канавки расположены под углом относительно оси упомянутого установочного отверстия. Достигается качественное дробление стружки, повышение стойкости и долговечности режущих пластин при тяжелом точении за счет обеспечения минимального теплообмена между сходящей стружкой и передней поверхностью пластины. 2 н. и 5 з.п. ф-лы, 11 ил.

1. Вибрационный резец для обработки железнодорожных колесных пар, содержащий корпус и подвижную часть со сменной режущей пластиной, отличающийся тем, что в корпусе выполнено два гнезда, в каждом из которых размещена отдельная подвижная часть с упомянутой пластиной, одна из которых выполнена с возможностью продольного перемещения с продольными колебаниями, а вторая - поперечного перемещения с поперечными колебаниями, при этом резец снабжен крышкой, комплектом упругих элементов, связывающих каждую подвижную часть с корпусом и крышкой с образованием колебательного контура, и опорными элементами, размещенными в передней и хвостовой частях упомянутых подвижных частей вдоль направления подачи, при этом упругие элементы размещены между подвижной частью резца и корпусом.

2. Вибрационный резец по п. 1, отличающийся тем, что опорные элементы выполнены в виде роликов с цапфами.

3. Сменная режущая пластина для вибрационного резца по п. 1, имеющая установочное отверстие, выпуклую криволинейную переднюю поверхность, канавку для схода стружки, расположенную на передней поверхности по периметру вдоль режущих кромок, с донной частью, сопряженной с обеих сторон с упомянутой выпуклой криволинейной передней поверхностью, вписанной в габариты пластины между канавкой и плоскостью, выполненной около установочного отверстия, при этом выпуклая передняя поверхность с обеих сторон канавки описывается математической зависимостью y=√x, а оси «у» выпуклой передней поверхности с обеих сторон канавки расположены под углом относительно оси упомянутого установочного отверстия.

4. Режущая пластина по п. 3, отличающаяся тем, что высота режущих кромок выполнена равной толщине пластины.

5. Режущая пластина по п. 3, отличающаяся тем, что передняя поверхность с обеих сторон от канавки, сопряженная с донной частью канавки, выполнена одинаковой и расположена симметрично относительно плоскости симметрии донной части канавки или с различной длиной.

6. Режущая пластина по п. 3, отличающаяся тем, что донная часть канавки выполнена радиусной или эллиптической.

7. Режущая пластина по п. 3, отличающаяся тем, что режущая кромка притуплена по кривой, например по радиусу, и сопряжена с передней поверхностью.

| Устройство для выкачки отработанного масла из гнезд веретен прядильных машин | 1953 |

|

SU98961A1 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2013 |

|

RU2554840C2 |

| Режущая многогранная пластина | 1981 |

|

SU1046026A1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2005 |

|

RU2281187C1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ С ОБРАЗОВАНИЕМ ЭЛЕМЕНТНОЙ СТРУЖКИ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2012 |

|

RU2541331C2 |

| Бесконтактный электродвигатель постоянного тока | 1960 |

|

SU143100A1 |

| US 5941143 A, 24.08.1999. | |||

Авторы

Даты

2020-03-04—Публикация

2018-10-09—Подача