Изобретение относится к обработке металлов резанием и может быть использовано при обработке круглых, некруглых, фасонных в осевом сечении валов и отверстий.

Целью изобретения является расширение технологических возможностей, обеспечение обработки некруглых валов и отверстий, фасонных в осевом сечении тел вращения, повышение универсальности.

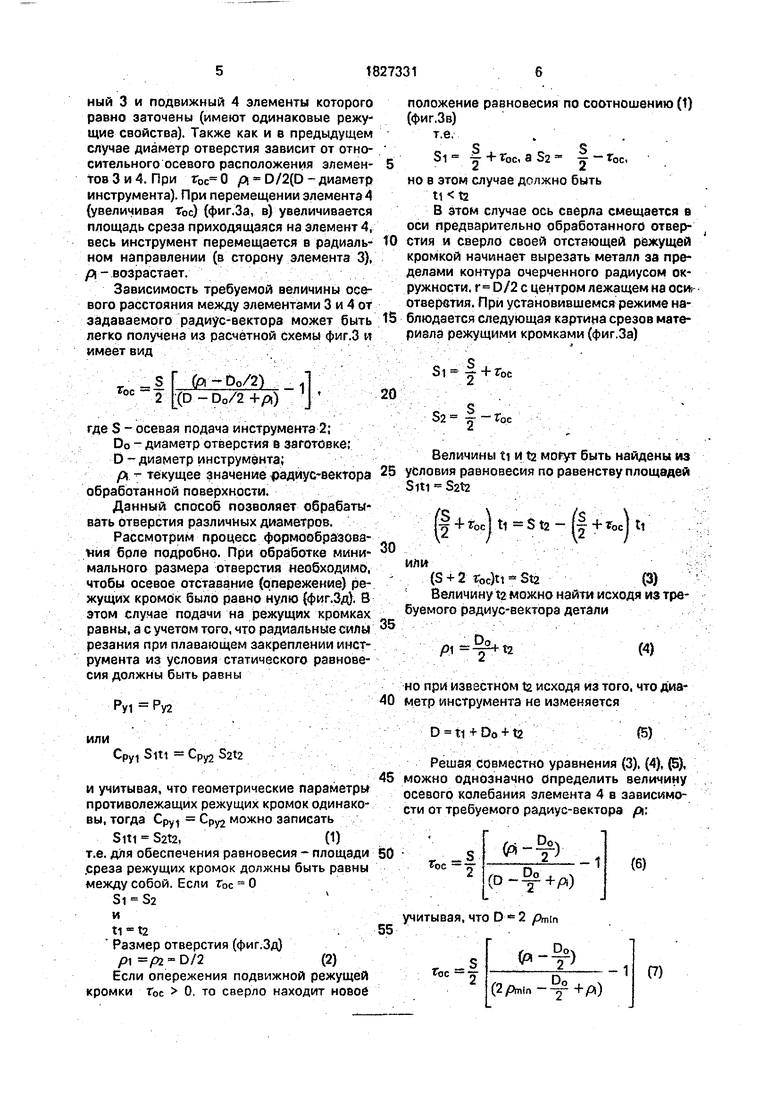

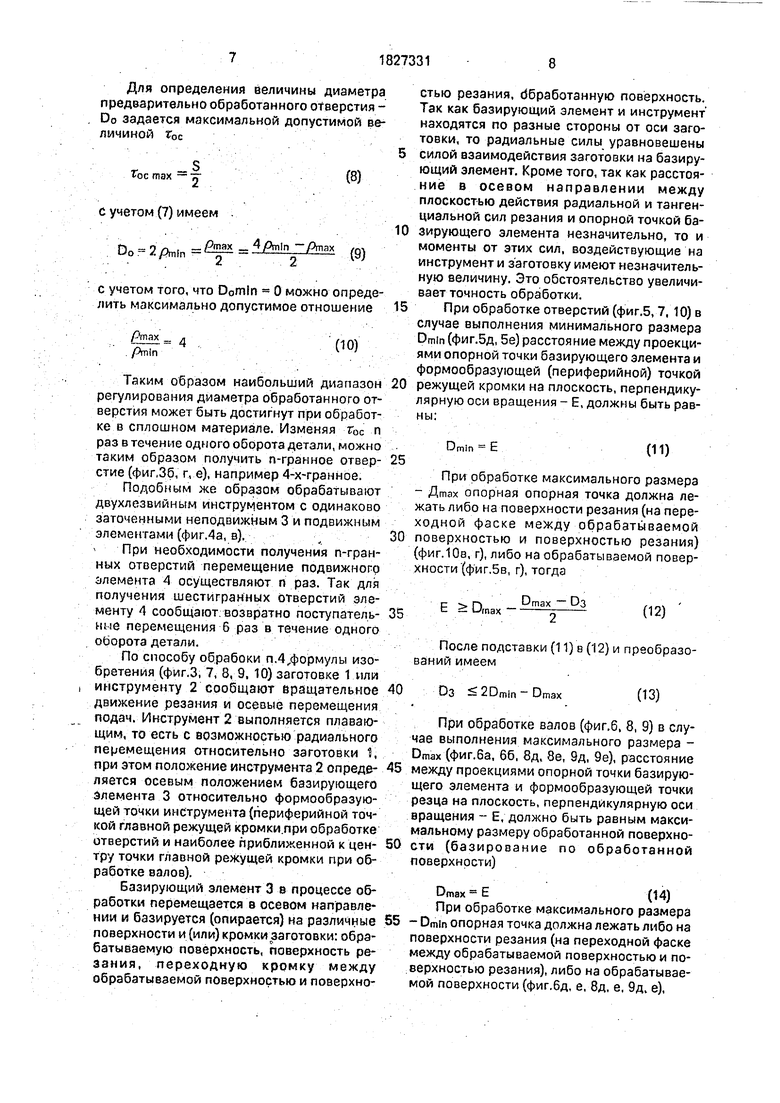

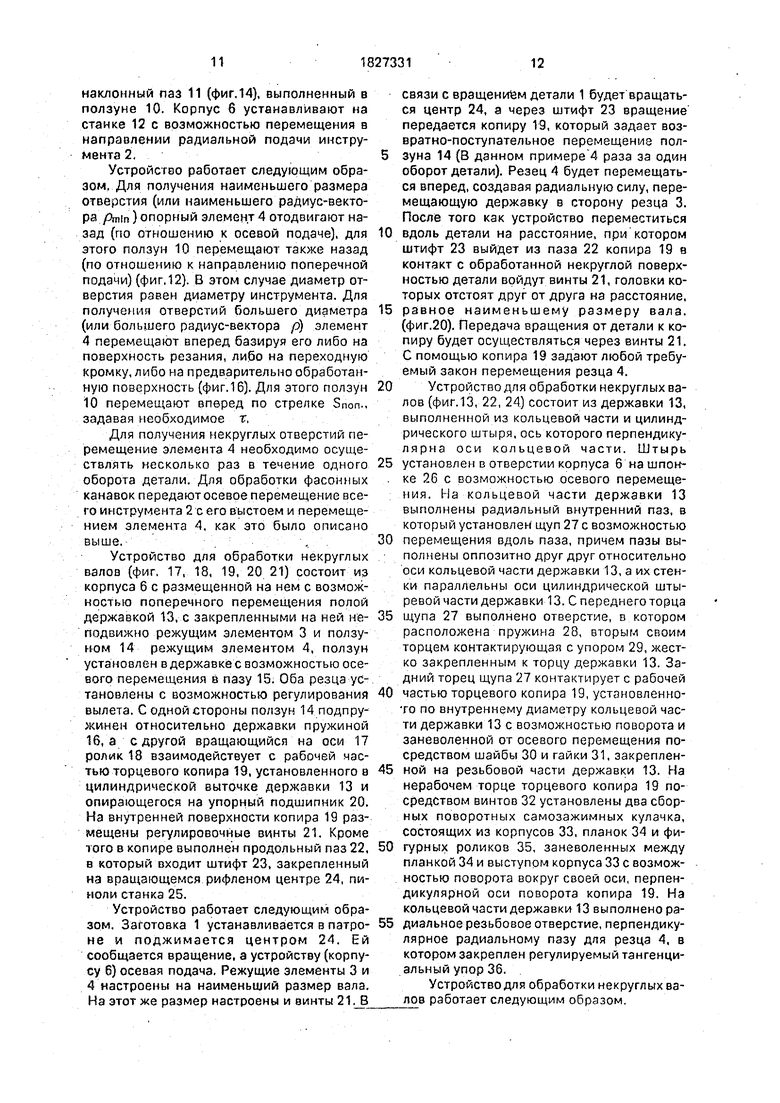

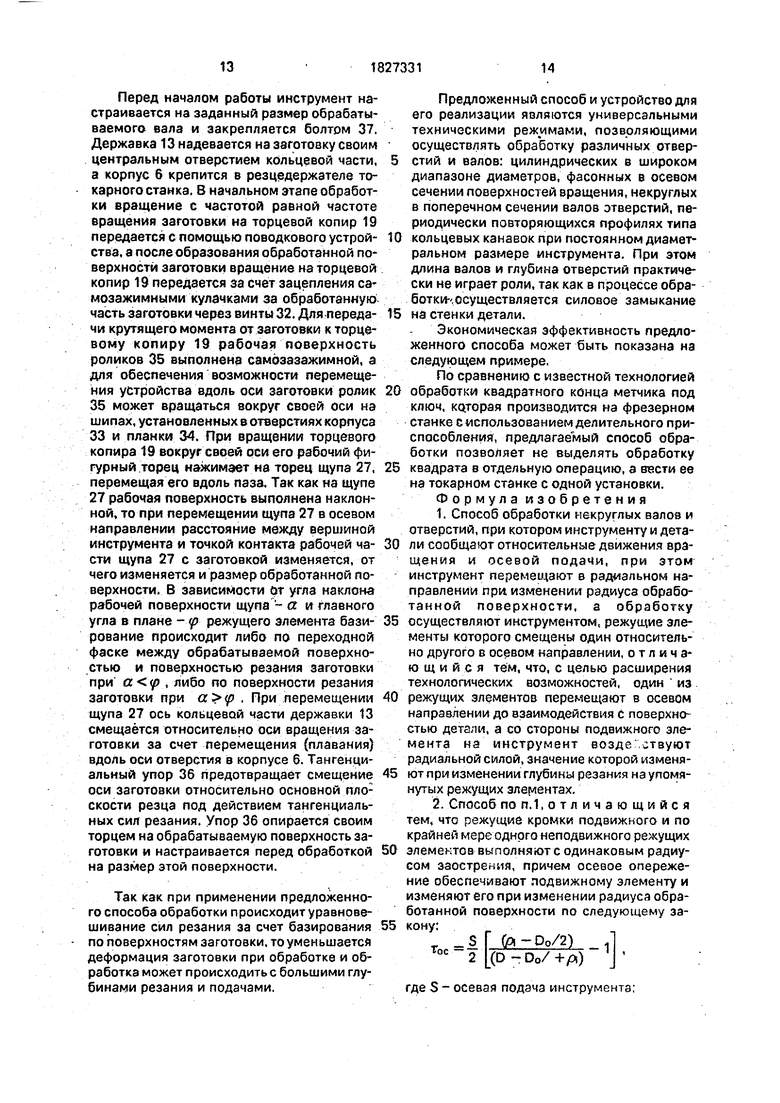

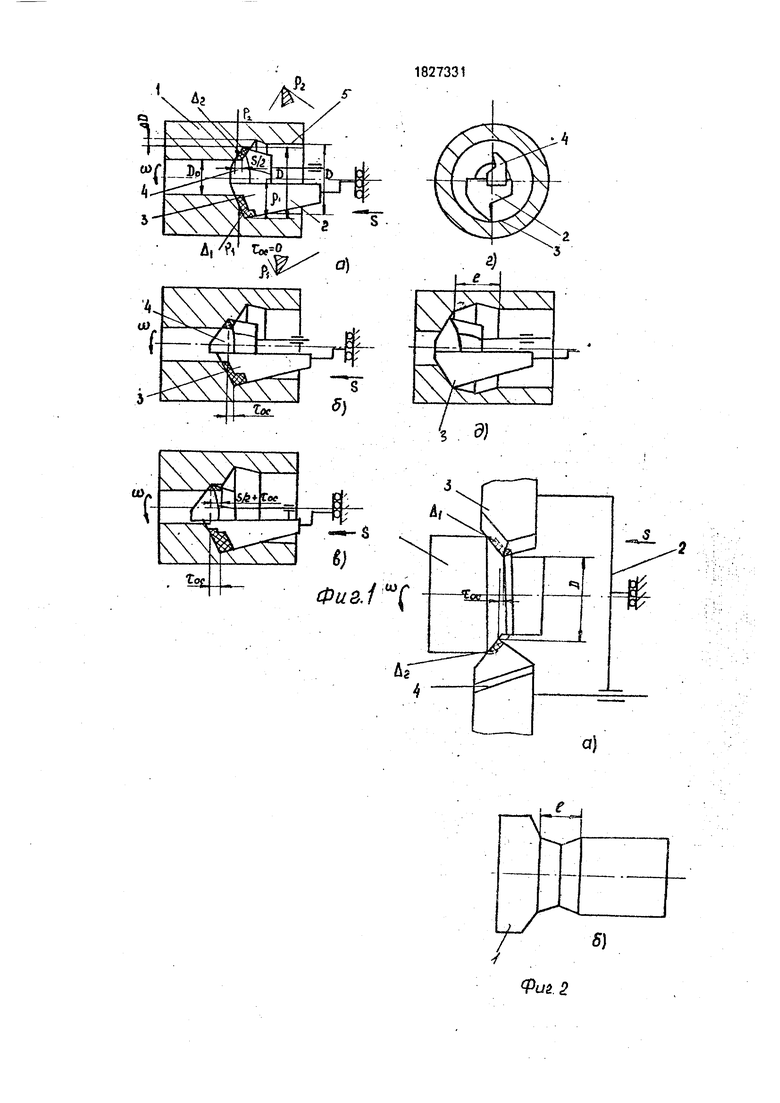

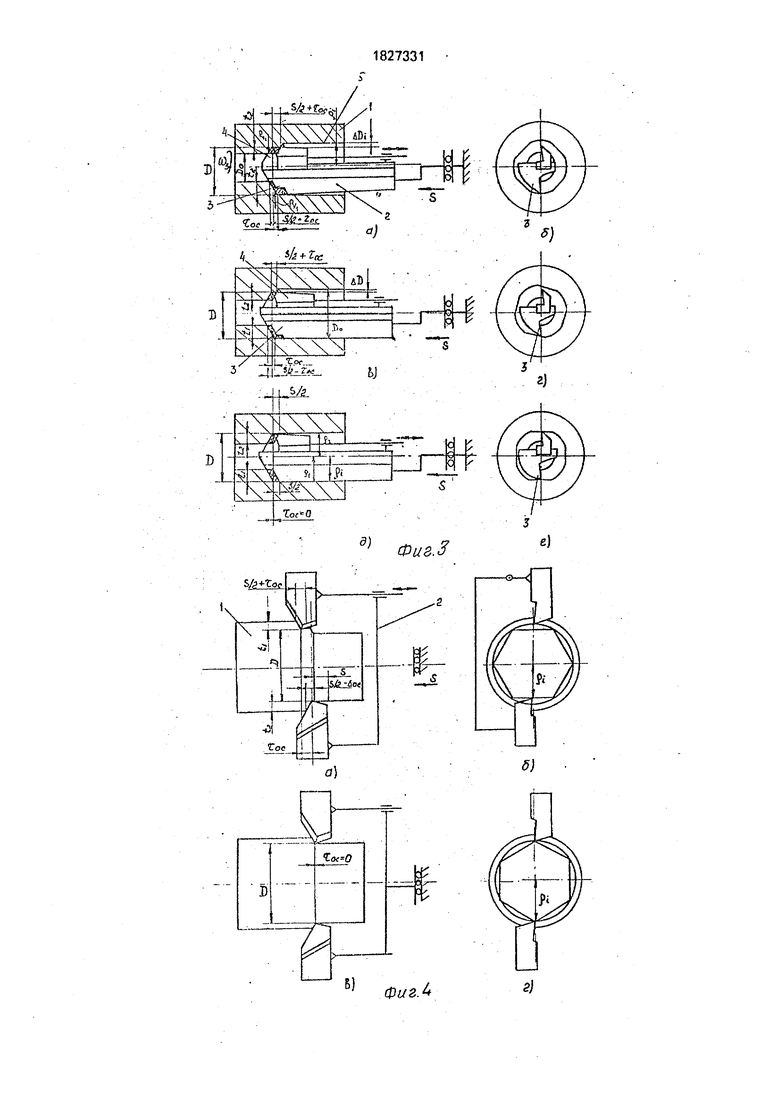

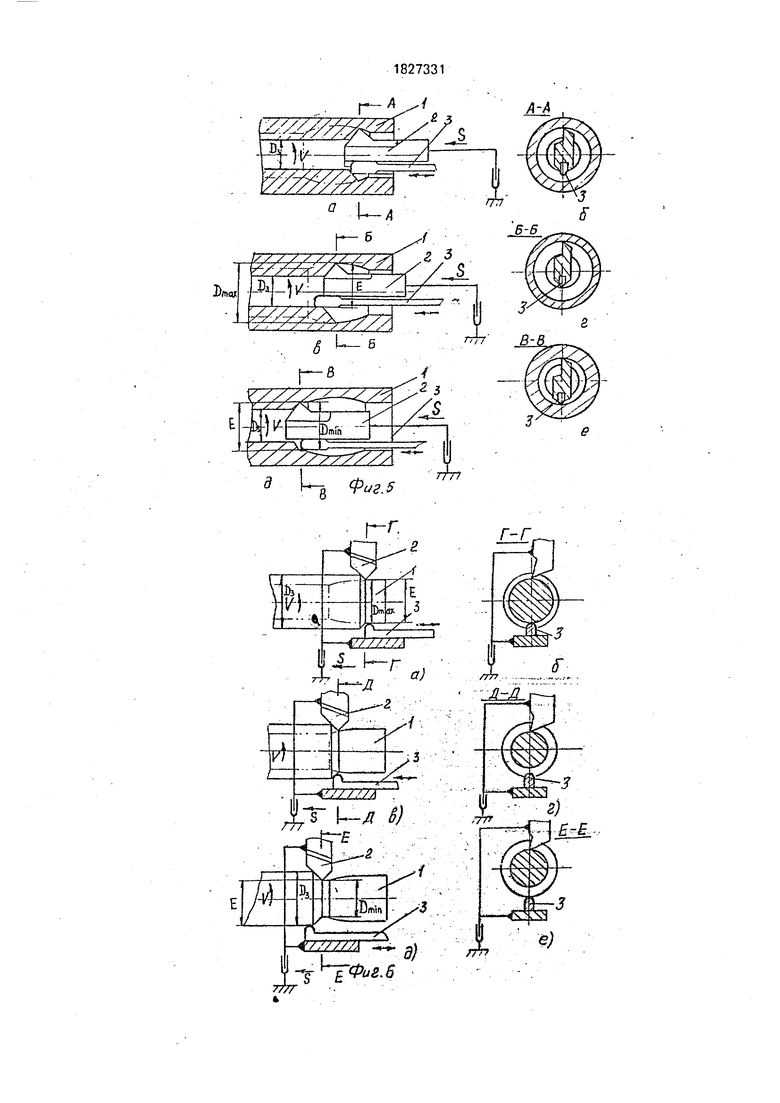

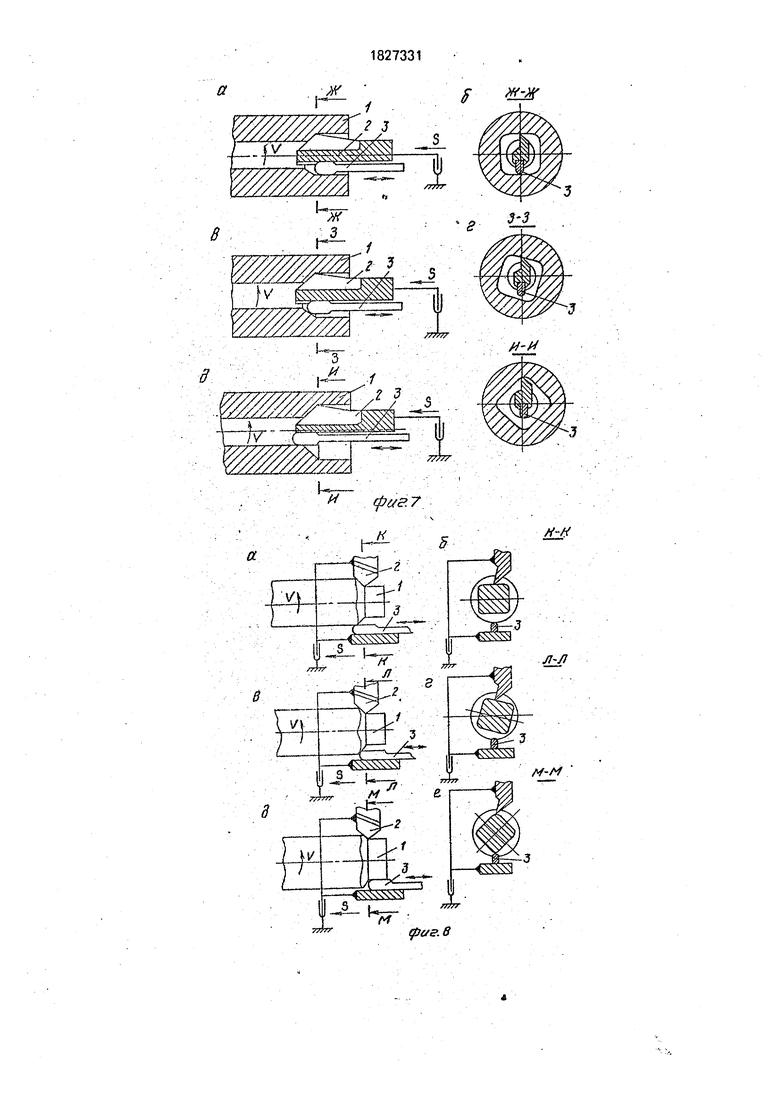

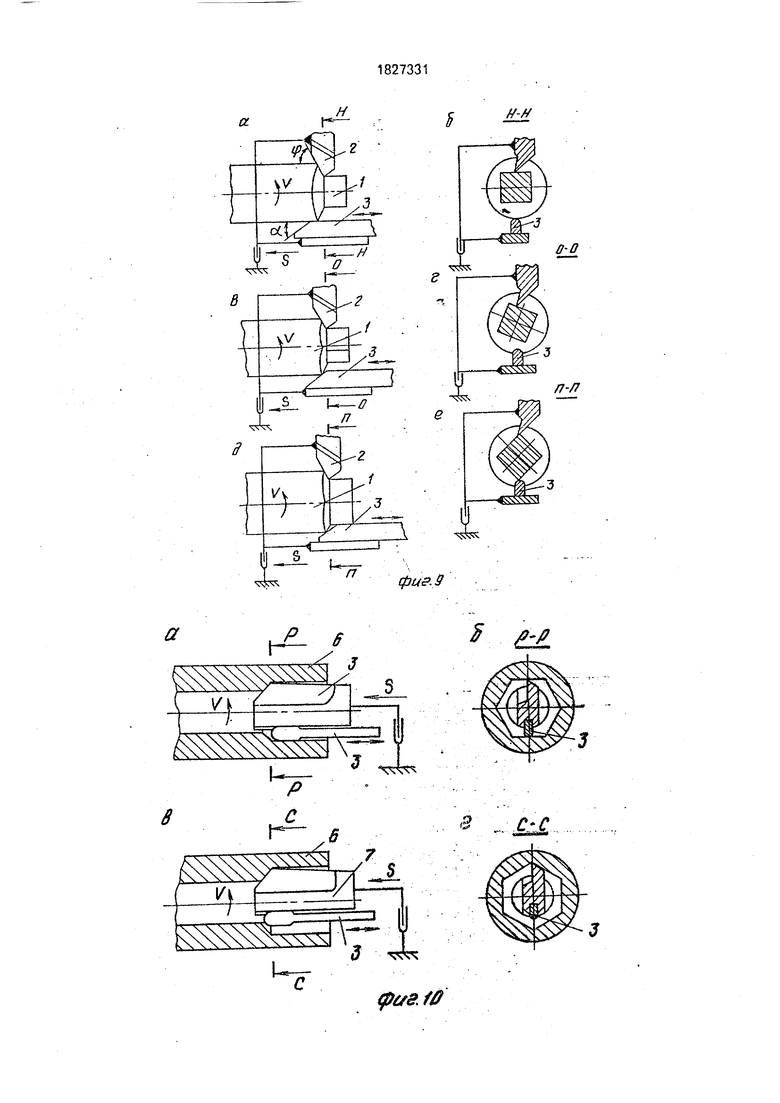

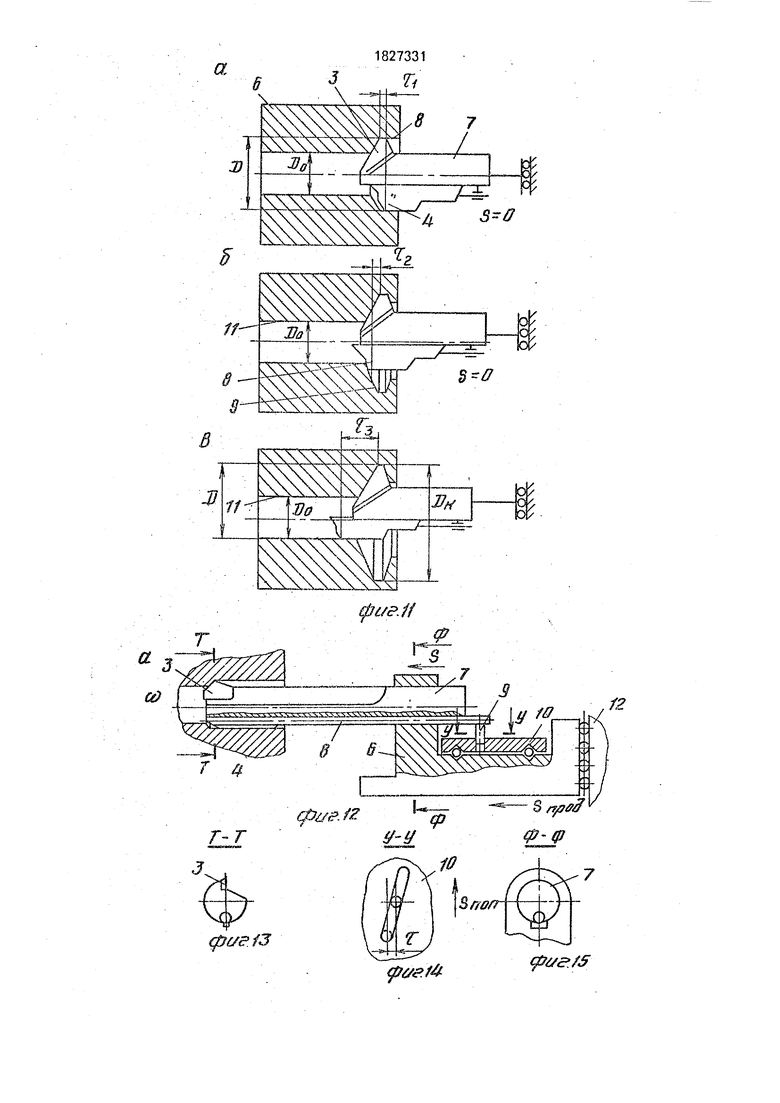

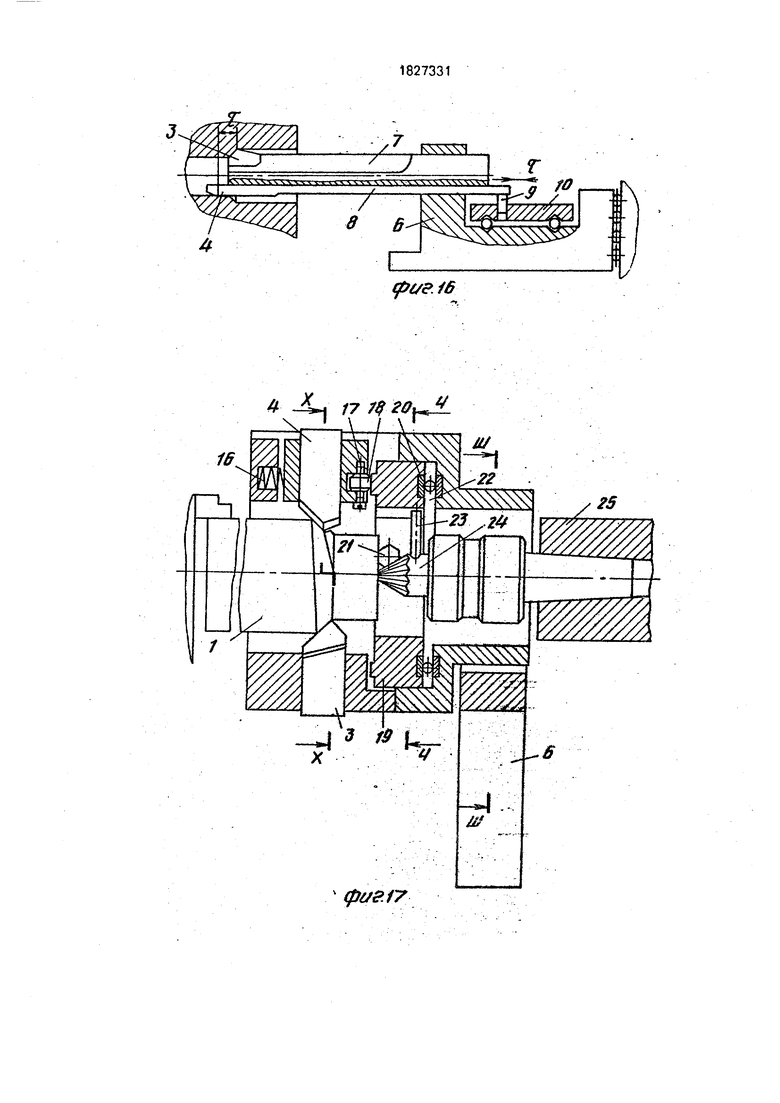

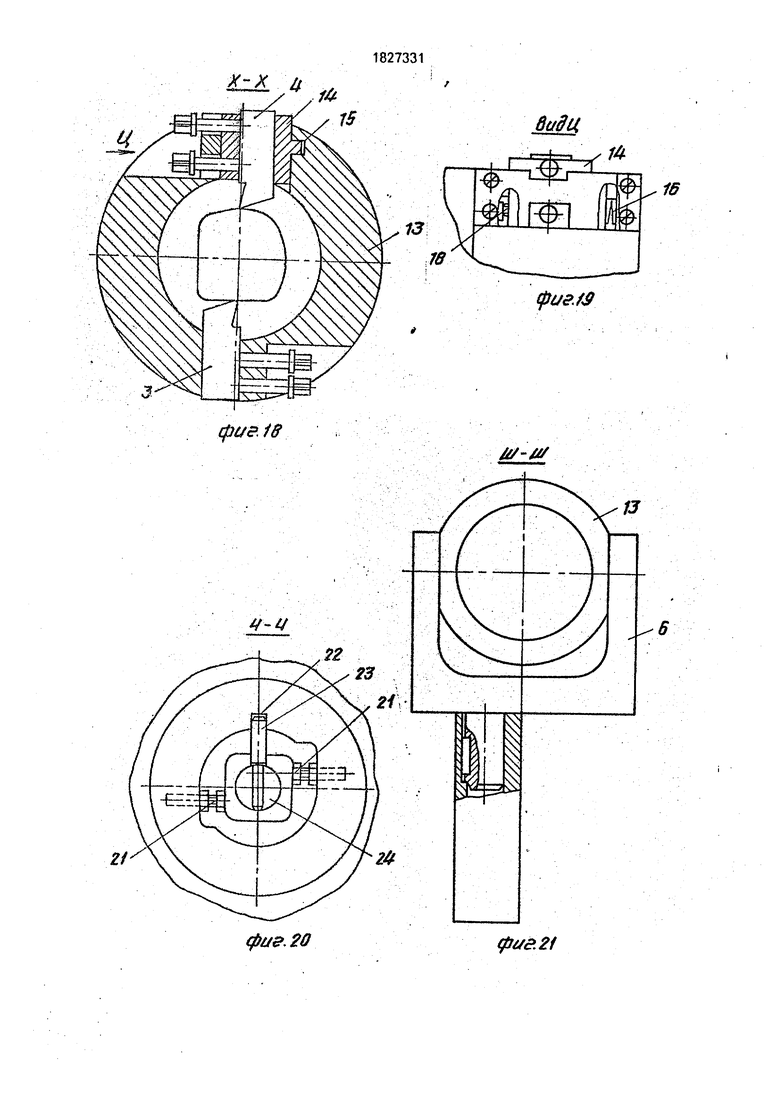

На фиг. 1 показана схема реализации способа при обработке отверстия двухлез- вийным инструментом с произвольно заточенными лезвиями; на фиг.З - схема обработки вала инструментом с произвольно заточенными лезвиями; на фиг.З - схема обработки некруглого отверстия инструмента одинаково заточенными лезвиями; на фиг.4 - та же схема при обработке вала; на фиг.5 - иллюстрация способа обработки фасонных в осевом сечении отверстий: 5а, 56 - при обработке с базированием по поверхности резания; 5в, 5г - при обработке с базированием по обрабатываемой поверхности; на фиг.6 - иллюстрация способа обработки фасонных в осевом сечении валов; 6а, 66 - при обработке с базированием по обработанной поверхности; 6в, 6г- при обработке с базированием по поверхности резания; 6д, бе - при обработке с базированием по срабатываемой поверхности; на фиг.7 - иллюстрация способа обработки некруглых отверстий: 7а, 76 - базирование по обработанной поверхности; 7в, 7г - базирование по поверхности резания; 7д, 7е - базирование по обрабатываемой поверхности; на фиг.8 - способ обработки некруглых валов квадратной формы: 8а, 86 - базирование по обрабатываемой поверхности, 8в, 8г - базирование по поверхности резания; 8д, 8е 00

го

XJ

со со

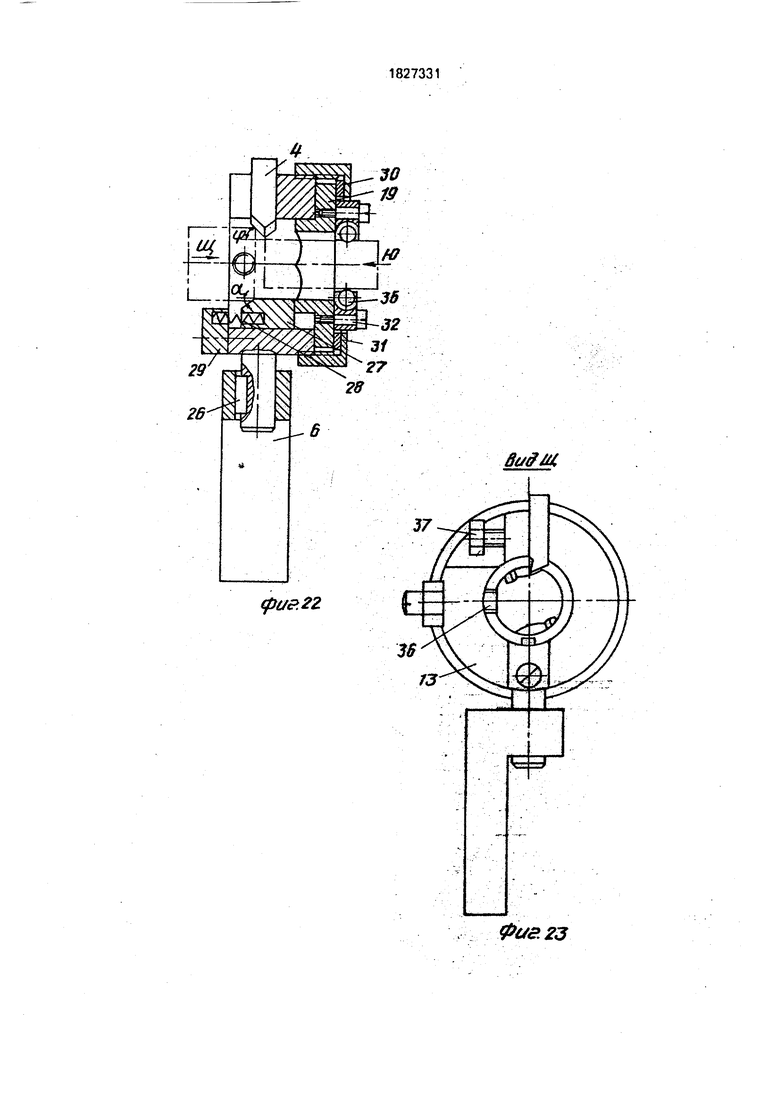

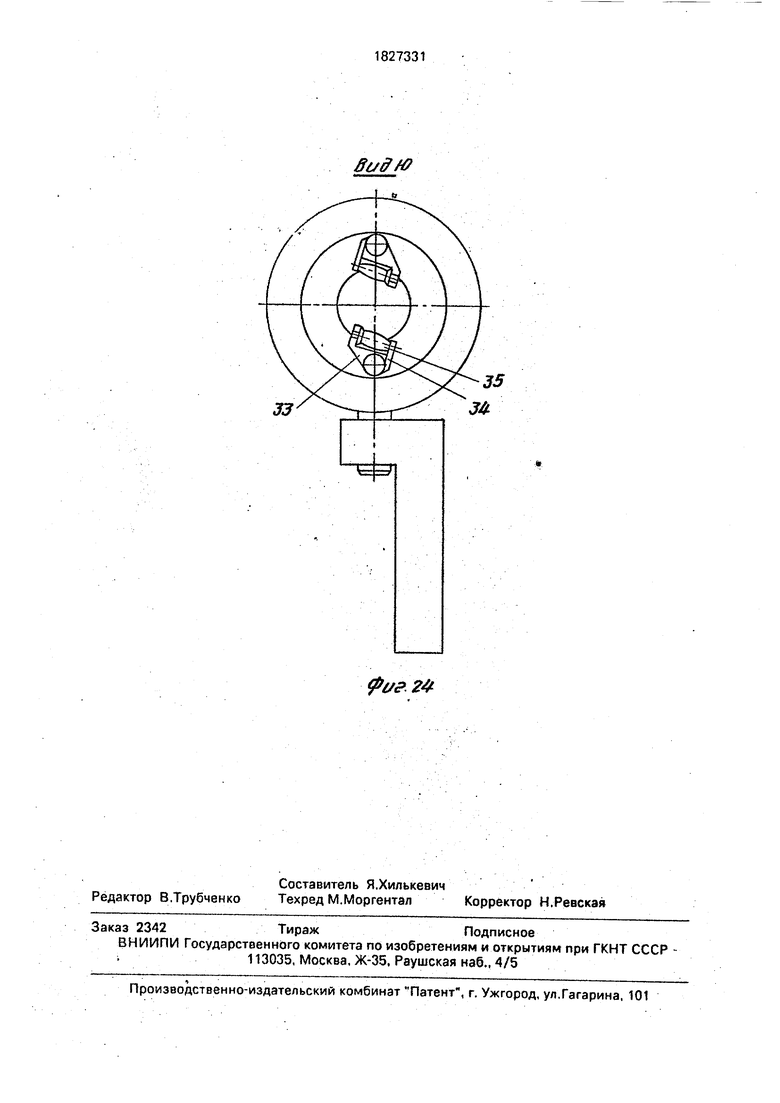

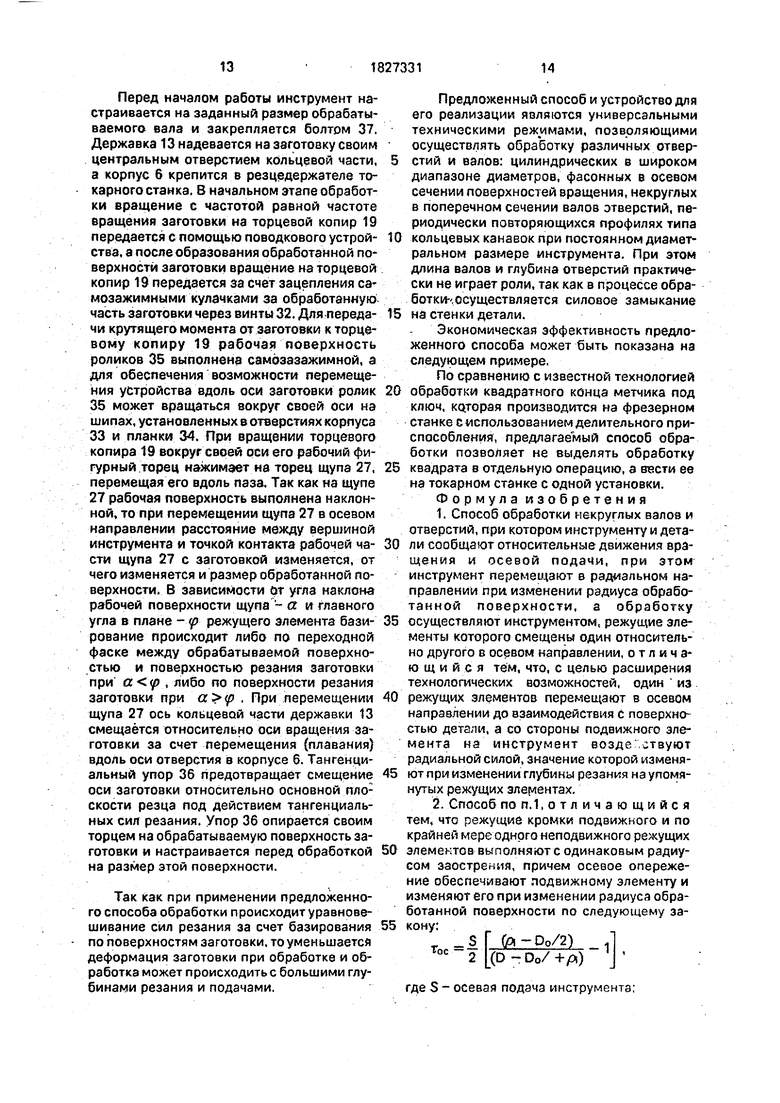

базирование по обработанной поверхности; на фиг.9 - иллюстрация способа обработки некруглых валов с базированием по обработанной поверхности (фиг.9а, 96), переходной фаске обрабатываемой поверхностью и поверхностью резания - фиг.9в, 9г и по обработанной поверхности - фиг.Эд, 9е; на фиг. 10 - иллюстрация способа обработки некруглых отверстий с базированием по обработанной поверхности - фиг.Юа, 106 и.по поверхности резания - фиг.Юв, Юг.; на фиг.11 - иллюстрация способа обработки повторяющихся внутренних кольцевых канавок: 11а - процесс обработки отверстия; 116, 11 в - осевое перемещение кулачка при обработке кольцевой канавки; на фиг,12 - общий вид устройства для обработки внутренних канавок; на фиг. 13 - разрез Т-Т фиг.12; на фиг.14 - разрез У-У фиг.12; на фиг.15 - Ф-Ф -на фиг,12; на фиг.16 - процесс обрабатывания при базировании опорного элемента нэосГра батываемую поверхность отверстия; на фиг.17- общий вид устройства для обработки многогранных валов (вариант двухлезвийного инструмента); на фиг.18 - разрез Х-Х на фиг.17; на фиг,19 - вид И, на фиг. 18; на фиг.20 - разрез Ч-Ч на фиг.17; на фиг.21 - разрез Ш-Ш на фиг,17; на фиг.22 - общий вид устройства для обработки некруглых валов с базироаанием по поверхностям заготовки; на фиг.23 - вид Щ на фиг,22; на фиг.24 - вид Ю на фиг.22.

Детали 1 сообщают вращательное движение резания, а например, инструменту 2 - осевую подачу S (фиг.1 а). Инструмент установлен с возможностью поперечных перемещений относительно заготовки 1 (плавающий патрон). Инструмент 2 выполнен таким образом, что содержит один или более режущих элементов 3, неподвижных относительно стебля инструмента, и один режущий элемент 4, установленный с возможностью осевого перемещения вдоль стебля инструмента. (фиг.1а,г) лезвия элементов 3 могут быть выполнены более острыми или более тупыми по сравнению с лезвиями 4. Рассмотрим случай когда режущий элемент 4 имеет большой радиус округления режущего лезвия pi по сравнению с р элементов 3.

В начале обработки элемент 4 отстает в осевом направлении от элемента 3. Элемент 3 (весь инструмент в этом случае может направляться по втулке, имеющей диаметр D, либо по направляющему отверстию 5) начнет работу первым, радиус вектор отверстия 6 PJ в этом случае D/2.

0

5

0

5

0

5

0

5

0

5

Пусть необходимо получить участок отверстия, радиус вектор которого сначала увеличивается до рмах, а затем вновь уменьшается до р D/2. Для этого необходимо переместить элемент 4 до контакта с деталью 1 и продолжать это перемещение дальше. В положении, показанном на фиг.1а вершины лезвий 3 и 4 лежат в одной поперечной плоскости. Поскольку лезвие элемента 4 более затуплено, чем лезвие элемента 3, то под действием неуравновешенной радиальной силы А Ру, действующей на инструменте 2 произойдет перемещение инструмента на некоторую величину ДО. В показанном положении смешение AD определяется площадями срезаемых слоев AI и Да , приходящихся на лезвие 3 и 4. При этом

дру Ра Кг -Да где AI и Да - площади срезов, приходящиеся на элемент 3 и 4;

KI и Ка - коэффициенты резания, учитывающие степень заострения соответственно первого и второго лезвий (3 и 4).

Таким образом, диаметр отверстия в этом случае будет D + Д D. При дальнейшем перемещении элемента 4 вперед в направлении подачи (фиг. 16) площадь среза, приходящаяся на элемент 4 ( Да ) будет возрастать, что приведет к возрастанию ДРУ и дальнейшему смещению всего интсру- мента 2 в радиальном направлении, а следо- вательно и к увеличению диаметра отверстия (фиг.1б,в). Перемещая элемент 4 в обратном направлении - уменьшают диаметр отверстия (р). Таким образом может быть получен участок отверстия переменного по длине радиус-вектора. Величина диаметра D зависит от величины тос (на сколько элемент 4 опережает в осевом направлении элемент 3) и от соотношения KI и Ка. Данный способ может быть использован не только для получения отверстий с переменным по длине радиус-вектором, но и просто для получения отверстий различных диаметров. Для чего в зависимости от необходимого диаметра отверстия обеспечивает соответстеующие Г0с и KI и Ка. При этом диаметральный размер инструмента остается постоянным. Аналогичным образом обработку вала 1 инструментом 2, включающим один или несколько неподвижных относительно корпуса инструмента режущих элементов 3 и подвижный в осевом направлении элемент 4 (фиг.2а). Изменяя Г0с перемещая элемент 4, изменяют диаметр обработанной поверхности и согласно п.2 заявляемого спрсоба обработку детали 1 ведут инструментом 2 (фиг.За, в, д), неподвижный 3 и подвижный 4 элементы которого равно заточены (имеют одинаковые режу щие свойства). Также как и в предыдущем случае диаметр отверстия зависит от относительного осевого расположения элементов 3 и 4. При /oi D/2(D диаметр инструмента). При перемещении элемента 4 (увеличивая tbc) (фиг.За, в) увеличивается площадь среза приходящаяся на элемент 4, весь инструмент перемещается в радиальном направлении (в сторону элемента 3), f( - возрастает.

Зависимость требуемой величины осевого расстояния между элементами 3 и 4 от задаваемого радиус-вектора может быть легко получена из расчетной схемы фиг.З и имеет вид

положение равновесия по соотношению (t) (фиг.Зв) т.е.

Si- |+r0c,aS2 |

foe,

но в этом случае должно быть

В этом случае ось сверла смещается в оси предварительно обработанного отверстия и сверло своей отстающей режущей кромкой начинает вырезать металл за пределами контура очерченного радиусом окружности, с центром лежащем на осиг отверетия. При установившемся режиме наблюдается следующая картина срезов материала режущими кромками (фиг.За)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

| Способ многопроходной обработки отверстий | 1989 |

|

SU1779478A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ | 2004 |

|

RU2268108C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| Способ обработки некруглых валов | 1988 |

|

SU1579636A1 |

| Способ многопроходной обработки отверстий | 1987 |

|

SU1472185A1 |

| Расточная головка | 1990 |

|

SU1726154A1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288816C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2004 |

|

RU2254964C1 |

Использование: в механической обработке внутренних и наружных поверхностей и может быть использовано для получения круглых цилиндрических поверхностей, фасонных в продольном сечении валов и отверстий, некруглых валов и отверстий, кольцевых канавок. Сущность изобретения: у инструмента с неизменным диаметральным размером перемещают один из рабочих элементов - лезвие или кулачек - 6 осевом направлении, изменяя тем самым радиальное расположение режущих лезвий, а значит размер обрабатываемой поверхности. 2 с. и 7 з.п. ф-лы, 24 ил.

TQC

- S Г fo-Do/2) Л 2 (D - Do/2 +pO J

где S - осевая подача инструмента 2;

Do - диаметр отверстия в заготовке;

D -диаметр инструмента;

/QI - текущее значение радиус-вектора обработанной поверхности.

Данный способ позволяет обрабатывать отверстия различных диаметров.

Рассмотрим процесс формообразования брле подробно. При обработке минимального размера отверстия необходимо, чтобы осевое отставание (опережение) режущих кромок было равно нулю (фиг.Зд). в этом случае подачи на режущих кромках равны, а с учетом того, что радиальные силы резания при плавающем закреплении инструмента из условия статического равновесия должны быть равны

Pyi Ру2

ИЛИ

Cpv1 Slt1 Cpvo S2t2

РУ1

Py2

и учитывая, что геометрические параметры противолежащих режущих кромок одинаковы, тогда Ср Сру2 можно записать

Siti S2t2,(1)

т.е. для обеспечения равновесия - площади .среза режущих кромок должны быть равны между собой. Если Г0с О

Si S2

и

М t2.

Размер отверстия (фиг.Зд)

р /Э2 - D/2(2)

Если опережения подвижной режущей кромки Тое 0, то сверло находит новое

20

Sl |+Гос

Sz

-Гос

Величины ti и t2 могут быть найдены из 25 условия равновесия по равенству площадей

Slt1 - S2t2

30

f| + Toe ti S t2 - /| + oc ti

ИЛИ

35

(S + 2 roc)(3)

Величину ta можно найти исходя из требуемого радиус-вектора детали

/ 1-%+t2

(4)

но при известном t2 исходя из того, что диа- 40 метр инструмента не изменяется

D ti + Do + ta

(5)

Решая совместно уравнения (3), (4), (5), можно однозначно определить величину осевого колебания элемента 4 в зависимости от требуемого радиус-вектора рс.

(б)

учитывая, что D е 2 ртт

С7)

Для определения величины диаметра предварительно обработанного отверстия - Do задается максимальной допустимой величиной Тос

-S

ioc max - п

с учетом (7) имеем

(8)

Do (9)

с учетом того, что D0min - 0 можно определить максимально допустимое отношение 15

4

(Ю)

Таким образом наибольший диапазон регулирования диаметра обработанного отверстия может быть достигнут при обработке в сплошном материале. Изменяя гЪс п раз в течение одного оборота детали, можно таким образом получить п-гранное отвер- стие (фиг.Зб, г, е), например 4-х-гранное.

Подобным же образом обрабатывают двухлезвийным инструментом с одинаково заточенными неподвижным 3 и подвижным элементами (фиг,4а, в),„

При необходимости получения п-грзн- ных отверстий перемещение подвижного элемента А осуществляют п раз. Так для получения шестигранных отверстий элементу 4 сообщают возвратно поступатель- иие перемещения 6 раз в течение одного оЬорота детали.

По способу обрабоки п.4,формулы изобретения (фиг.З, 7, 8, 9, 10) заготовке 1 или инструменту 2 сообщают вращательное движение резания и осевые перемещения подач. Инструмент 2 выполняется плавающим, то есть с возможностью радиального перемеа1ения относительно заготовки 1, при этом положение инструмента 2 опреде- ляется осевым положением базирующего элемента 3 относительно формообразующей точки инструмента (периферийной точкой главной режущей кромки при обработке отверстий и наиболее приближенной к цен- тру точки главной режущей кромки при обработке валов).

Базирующий элемент 3 в процессе обработки перемещается в осевом направлении и базируется (опирается) на различные поверхности и (или) кромки заготовки: обрабатываемую поверхность, поверхность ре- ззния, переходную кромку между обрабатываемой поверхностью и поверхно0

5

0 5

стью резания, дбработанную поверхность. Так как базирующий элемент и инструмент находятся по разные стороны от оси заготовки, то радиальные силы уравновешены силой взаимодействия заготовки на базирующий элемент. Кроме того, так как расстояние в осевом направлении между плоскостью действия радиальной и тангенциальной сил резания и опорной точкой базирующего элемента незначительно, то и моменты от этих сил. воздействующие на инструмент и заготовку имеют незначительную величину. Это обстоятельство увеличивает точность обработки.

При обработке отверстий (фиг.5, 7, 10) в случае выполнения минимального размера Dmtn (фиг.бд, 5е) расстояние между проекциями опорной точки базирующего элемента и формообразующей (периферийной) точкой режущей кромки на плоскость, перпендикулярную оси вращения - Е, должны быть равны:

Dmin Е

(11)

При обработке максимального размера - Дтах опорная опорная точка должна лежать либо на поверхности резания (на пере- ходной фаске между обрабатываемой поверхностью и поверхностью резания) (фиг.10в, г), либо на обрабатываемой поверхности (фиг.бв, г), тогда

Е Огпях

Dr

-D3

(12)

После подставки (11) в (12) и преобразований имеем

Оз 2Dmm-Dmax

(13)

При обработке валов (фиг.6, 8, 9) в случае выполнения максимального размера - Dmax (фиг.ба, 66, 8д, 8е, 9д, 9е), расстояние между проекциями опорной точки базирующего элемента и формообразующей точки резца на плоскость, перпендикулярную оси вращения - Е, должно быть равным максимальному размеру обработанной поверхности (базирование по обработанной поверхности)

Dmax E(14)

При обработке максимального размера - Dmin опорная точка должна лежать либо на поверхности резания (на переходной фаске между обрабатываемой поверхностью и поверхностью резания), либо на обрабатываемой поверхности (фиг.бд, е, 8д, е, 9д, е),

тогда

п п .и Оз- Drnin Е Dmin Н -0

(П)

После доставки (14) в (15) м преобразований имеем

Оз 2Dmax-Dmin

(16)

В случае обработки фасонных в осевом сечении валов и отверстий (фиг.Б, 6} базирующий элемент опирается в течение одного прохода на обработанную поверхность (фиг.Бд, е, а, б), поверхность резания (5а, б, в, г), обрабатываемую поверхность (5в, г, д, в).

Диаметр предварительно обработанной поверхности определяется крайним значениями соотношений (13), (16), т.е.

для отверстий

D3 2Dmin - Dmax

(17)

для валов

Оз 2Dmax Dmln

(18)

При обработке некруглых валов и отверстий (фиг.7, 8) производят последовательное базирование по обработанной поверхности (фмг,7э, в, д, е), поверхности резания (7в, г, в, г), обрабатываемой поверхности (7д, е, а, б) и в обратной последовательности, причем за время одного оборота число таких циклов равно числу граней чекруглога отверстия. При этом способе обработки должны выполняться условия (17), (18).

При обработке фасонных в осевом сечении и некруглых валов и отверстий вместо поверхности резания можно базироваться по переходной фаске между обрабатываемой поверхностью и поверхностью резания (фиг.9). В этом случае базирование происходит на обрабатываемую поверхность (фиг.Эа, б), переходную фаску (фиг.9в, г), обработанную поверхность (фиг.Эд, е). Для осуществления этого метода необходимо, чтобы главный угол е плане - инструмента был больше угла - а базирующего элемента.

Когда необходимо часто поднастраи- вать инструмент, например, при обработке труднообрабатываемых материалов в условиях быстрого износа инструмента, то целесообразно за время одного прохода осуществлять базиоование только по двум

поверхностям (фиг. 10); обработанной поверхности (Юз, 6) и поверхности резания (10в, г) или по обработанной поверхности и переходной фаске между обрабатываемой

5 поверхностью и повсрхностио резания, Под- настройка осуществляется за счет смещения положения начала колебаний базирующего элемента относительно формообразующей точки инструмента. 8 этом случае должно

0 зыпо нятьсч неравенство для отверстий

Оз 2 Dmln -Dmax

для валов

Оз 2Dmax - Dmln

5 При обработке периодически повторяющихся элементов валов м отверстий инструментом с фасонным рехущич лезвием (фиг.11) обработку осуществпяют следующим образом. Так при обр ботке внутрен0 них кольцевых канзвок деталм 1 сообщается вращение, а инструменту 2 осевая подача (фиг.Иа). Режущий элемент 3 выполнен фасонным по форме качзвкм а подвижный элемент 4 - выполнен в виде базирующего

5 кулачка. Инструмент 2 растачивает отверстие 5 диаме. ром, равным диаметру инструмента D, При этом элемент 4 базируется на обработанную поверхность 5. Напротив будущего элемента поверхности инструмент 2

0 останавливают (осевая подача S прекоаща- ется), а элемент 4 перелетают вперед. В процессе перемещения он будет сначала базироваться по поверхности резания и скользить по ней, выдвигая весь инструмент

5 9 в рациаль чом направлении, формируя кольцевую канаску. После того как элемент 4 выйдет на поверхность предварительно обработанного отаерстич, диаметр инструмента и диаметральные размеры канавки

0 связаны соотношением

DK 2D-D0

После выполнения канавки элемент 4 5 отводится в исходное положение, инструменту 2 сообщается осевая подача к технологический цикл повторяется. Аналогичным образом обрабатываются валы.

Устртг.с гзс для обработки отверстий по 0 п.8 (фиг, 10) включает корпус 6, установленный, напримсс, на продольном суппорте то- Карногс cr3Psd, оправку 1 с размещенным на ней режущим элементом3. В продольном отверстии оправки 7 размещен с возмохно- 5 стью осевого перемещения оперный элемент 4. Опорный элемент с помощью тяги 8 и пальца 9 связан с ползуном 10, установленным Ни корпусе 8 с возможностью поперечных перемещений. Палец 9 входит в

наклонный паз 11 (фиг.14), выполненный в ползуне 10. Корпус б устанавливают на станке 12 с возможностью перемещения в направлении радиальной подачи инструмента 2.

Устройство работает следующим образом, Для получения наименьшего размера отверстия (или наименьшего радиус-вектора ) опорный элемент 4 отодвигают назад (по отношению к осевой подаче), для этого ползун 10 перемещают также назад (по отношению к направлению поперечной подачи) (фиг, 12). В этом случае диаметр отверстия равен диаметру инструмента. Для получения отверстий большего диаметра (или большего радиус-вектора р) элемент 4 перемещают вперед базируя его либо на поверхность резания, либо на переходную кромку, либо на предварительно обработанную поверхность (фиг. 16). Для этого ползун 10 перемещают вперед по стрелке Snon.. задавая необходимое г.

Для получения некруглых отверстий перемещение элемента 4 необходимо осуществлять несколько раз в течение одного оборота детали. Для обработки фасонных канавок передают осевое перемещение всего инструмента 2 с его выстоем и перемещением элемента 4, как это было описано выше.

Устройство для обработки некруглых валов (фиг, 17, 18, 19, 20 21) состоит из корпуса 6 с размещенной на нем с возможностью поперечного перемещения полой державкой 13, с закрепленными на ней неподвижно режущим элементом 3 и ползуном 14 режущим элементом 4, ползун установлен в державке с возможностью осевого перемещения в пазу 15. Оба резца установлены с возможностью регулирования вылета. С одной стороны ползун 14 подпружинен относительно державки пружиной 16, а с другой вращающийся на оси 17 ролик 18 взаимодействует с рабочей частью торцевого копира 19, установленного в цилиндрической выточке державки 13 и опирающегося на упорный подшипник 20. На внутренней поверхности копира 19 размещены регулировочные винты 21. Кроме того в копире выполнен продольный паз 22, в который входит штифт 23, закрепленный на вращающемся рифленом центре 24, пи- ноли станка 25.

Устройство работает следующим образом. Заготовка 1 устанавливается в патроне и поджимается центром 24. Ей сообщается вращение, а устройству (корпусу 6) осевая подача. Режущие элементы 3 и 4 настроены на наименьший размер вала. На этот же размер настроены и винты 21.J3

связи с вращением детали 1 будет вращаться центр 24, а через штифт 23 вращение передается копиру 19, который задает возвратно-поступательное перемещение ползуна 14 (В данном примере 4 раза за один оборот детали). Резец 4 будет перемещаться вперед, создавая радиальную силу, перемещающую державку в сторону резца 3. После того как устройство переместиться

0 вдоль детали на расстояние, при котором штифт 23 выйдет из паза 22 копира 19 в контакт с обработанной некруглой поверхностью детали войдут винты 21, головки которых отстоят друг от друга на расстояние,

5 равное наименьшему размеру вала. (фиг.20). Передача вращения от детали к копиру будет осуществляться через винты 21. С помощью копира 19 задают любой требуемый закон перемещения резца 4.

0 Устройство для обработки некруглых валов (фиг.13, 22, 24) состоит из державки 13, выполненной из кольцевой части и цилиндрического штыря, ось которого перпендикулярна оси кольцевой части. Штырь

5 установлен в отверстии корпуса 6 на шпонке 26 с возможностью осевого перемещения. На кольцевой части державки 13 выполнены радиальный внутренний паз, в который установлен щуп 27 с возможностью

0 перемещения вдоль паза, причем пазы выполнены оппозитно друг друг относительно оси кольцевой части державки 13, а их стенки параллельны оси цилиндрической штыревой части державки 13, С переднего торца

5 щупа 27 выполнено отверстие, в котором расположена пружина 28, вторым своим торцем контактирующая с упором 29, жестко закрепленным к торцу державки 13. Задний торец щупа 27 контактирует с рабочей

0 частью торцевого копира 19, установленного по внутреннему диаметру кольцевой части державки 13 с возможностью поворота и заневоленной от осевого перемещения посредством шайбы 30 и гайки 31. закреплен5 ной на резьбовой части державки 13. На нерабочем торце торцевого копира 19 посредством винтов 32 установлены два сборных поворотных самозажимных кулачка, состоящих из корпусов 33, планок 34 и фи0 гурных роликов 35, заневоленных между планкой 34 и выступом корпуса 33 с возможностью поворота вокруг своей оси, перпендикулярной оси поворота копира 19. На кольцевой части державки 13 выполнено ра5 диальное резьбовое отверстие, перпендикулярное радиальному пазу для резца 4, в котором закреплен регулируемый тангенциальный упор 36.

Устройство для обработки некруглых валов работает следующим образом.

Перед началом работы инструмент настраивается на заданный размер обрабатываемого вала и закрепляется болтом 37. Державка 13 надевается на заготовку своим центральным отверстием кольцевой части, а корпус 6 крепится в резцедержателе токарного станка. В начальном этапе обработки вращение с частотой равной частоте вращения заготовки на торцевой копир 19 передается с помощью поводкового устрой- ства, а после образования обработанной поверхности заготовки вращение на торцевой копир 19 передается за счет зацепления самозажимными кулачками за обработанную часть заготовки через винты 32. Для переда- чи крутящего момента от заготовки к торцевому копиру 19 рабочая поверхность роликов 35 выполнена самозазажимной, а для обеспечения возможности перемещения устройства вдоль оси заготовки ролик 35 может вращаться вокруг своей оси на шипах, установленных в отверстиях корпуса 33 и планки 34. При вращении торцевого копира 19 вокруг своей оси его рабочий фигурный торец нажимает на торец щупа 27, перемещая его вдоль паза Так как на щупе 27 рабочая поверхность выполнена наклонной, то при перемещении щупа 27 в осевом направлении расстояние между вершиной инструмента и точкой контакта рабочей ча- сти щупа 27 с заготовкой изменяется, от чего изменяется и размер обработанной поверхности. В зависимости от угла наклона рабочей поверхности щупа - а и главного угла в плане - р режущего элемента бази- рование происходит либо по переходной фаске между обрабатываемой поверхностью и поверхностью резания заготовки при , либо по поверхности резания заготовки при а Зкр . При перемещении щупа 27 ось кольцевой части державки 13 смещается относительно оси вращения заготовки за счет перемещения (плавания) вдоль оси отверстия в корпусе 6. Тангенциальный упор 36 предотвращает смещение оси заготовки относительно основной плоскости резца под действием тангенциальных сил резания. Упор 36 опирается своим торцем на обрабатываемую поверхность заготовки и настраивается перед обработкой на размер этой поверхности.

Так как при применении предложенного способа обработки происходит уравновешивание сил резания за счет базирования по поверхностям заготовки, то уменьшается деформация заготовки при обработке и обработка может происходить с большими глубинами резания и подачами.

Предложенный способ и устройство для его реализации являются универсальными техническими режимами, позволяющими осуществлять обработку различных отверстий и валов: цилиндрических в широком диапазоне диаметров, фасонных в осевом сечении поверхностей вращения, некруглых в поперечном сечении валов отверстий, периодически повторяющихся профилях типа кольцевых канавок при постоянном диаметральном размере инструмента. При этом длина валов и глубина отверстий практически не играет роли, так как в процессе обра- ботки- .осуществляется силовое замыкание настенки детали.

Экономическая эффективность предложенного способа может быть показана на следующем примере.

По сравнению с известной технологией обработки квадратного конца метчика под ключ, которая производится на фрезерном станке с использован нем делительного приспособления, предлагаемый способ обработки позволяет не выделять обработку квадрата в отдельную операцию, а вести ее на токарном станке с одной установки.

Формула изобретения

Ро/2)

Тос

-sf Ой2 (DDo/ +/0i)

1

где S - осевая подача инструмента;

/9i - текущий радиус обработанной поверхности;

Do - диаметр предварительно обработанной поверхности;

D - диаметр инструмента.

А. Способ по пп.1 и 3, о т л и ч а ю щ и й- с я тем, что, с целью получения о-фанных валов и отверстий, в течение одного относительного оборота детали и инструмента осуществляют перемещения подвижного элемента в осевом направлении п раз, при этом подвижный элемент п раз последовательно базируют по предварительно обработанной поверхности, по поверхности резания, по поверхности, подлежащей обработке, и затем в обратном порядке.

5,Способ по пп.1 иЗ, отличающий- с я тем, что, с целью выполнения повторяющихся элементов поверхности таких, как кольцевые канавки, инструменту сообщают прерывистое осевое движение, которое чередуют с выстоем, причем во время последнего подвижному элементу сообщают возвратно-поступательное перемещение в осевом направлении.

жестко связан с упомянутым опорным элементом, установленным с возможностью осевого перемещения в продольном пазу, который выполнен в стебле.

движение режущего элемента относительно державки копир, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено несущим один из режущих элементов ползуном,

установленным с возможностью осевого пе- ремещен,ия в продольном пазу, который вы- полнен на внутренней поверхности державки, и взаимодействия с копиром, установленным в державке с возможностью

вращения, при этом на копире размещены введенные в устройство элементы, предназначенные для передачи вращательного движения копиру от детали.

тем, что элементы для передачи вращательного движения копиру выполнены в виде винтов,

тем, что подвижный режущий элемент выполнен в виде щупа, а элементы для передачи вращательного движения копиру выполнены в виде сборных кулачков и осей,

предназначенных для закрепления последних к копиру, причем кулачки представляют собой основание с выступом, закрепленную на основании планку и фигурный ролик, установленный между выступом основания и

планкой с возможностью поворота вокруг копира.

со fi r- cs

GO

Жг h

I «5s

fljrH- 3

ьо

CM

м

v

Oi

ы

Qj

s

s to

ч

CO

ю

-4

W OJ

р-Д /

ЖЖР л

а U-A

Л

Гб , ///Is.

с / . /.

Ji

4

&4Ј&Ъг7

S- - / V

д Ug г.

Пу. 7. 7. л

ч К

Ј

fcr

zzzzzrzb.a). Фиг. в

Л

г-г

;

а

ж

ГУ s. JЈ

2 J z

ижJv

2J s

3

tZ6LZ/-/Z 6y

.

tf

$ #L#

JЈ

2 J z S

U

//W/

//-//

/ 3

Л -Л

7-У7

а.

н

-

ЈГ A

XT

/7

и

.V

/

х

J U-г П

Ј- i

Ш5

8

±л

$$$$

Л -//

фиг. 9

S Ј-Ј

XW

Ъ ч&ъ

iyj 10

Т 4

epve.tz - ф

LJ:g±

ю

Sr/0ff

cp#et&

ЈЈ

1-xW . is

Ц

з

tpt/e.18

фи&.20

8адЦ

х/4

фиг./З

&/-&

13

Фi/a 21

(pt/&22

J/ 27

ви#Щ

37

Фаг.23

33

fftsdM

фиг. 24

| Способ обработки отверстий | 1985 |

|

SU1323248A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Расточная оправка | 1982 |

|

SU1060325A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А.Г,Косиловой и Р.К.Мещерякова, М.: Машиностроение, 1985, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1993-07-15—Публикация

1991-03-25—Подача