ел сг

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННЫХ СУБСТРАТОВ ИЗ ТОРФА | 1991 |

|

RU2013944C1 |

| Способ производства формованных субстратов из торфа | 1978 |

|

SU873492A1 |

| Способ производства формованных субстратов из торфа | 1989 |

|

SU1711715A1 |

| Способ производства формованных субстратов из торфа | 1985 |

|

SU1375626A1 |

| Способ производства формованных субстратов из торфа | 1980 |

|

SU904607A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО СУБСТРАТА ИЗ ТОРФА И ШНЕКОВЫЙ ФОРМИРОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2014342C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННЫХ ТАБЛЕТОК ИЗ ТОРФА | 1995 |

|

RU2091004C1 |

| Устройство для формования субстратов из торфомассы | 1978 |

|

SU898635A1 |

| КОНСТРУКЦИИ СУБСТРАТОВ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА ОСНОВЕ МХА SPHAGNUM И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2656551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ И ПЛИТ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА ОСНОВЕ ТОРФА | 2017 |

|

RU2656382C1 |

СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННЫХ СУБСТРАТОВ ИЗ ТОРФА, включающий приготовление торфяного субстрата,- формование, сушку и механическую обработку, о т л и ч а -j ю щ и и с я тем, что, с целью повышение качества субстрата, формование субстрата ведут йри удельной э агру3 кё 7,0-11,0 кг/м , а сушку осуществляют при 200-230 С до образования на поверхности оболочки толщиной 10-15 мм с влажностью 15-20%.

ю

со

ю ю Изобретениэ относится к производ ству формованных питательных субстр тов на торфяной основе, предназначе ных для выращивания рассады овощных цветочных, ягодных, лесных и других культур в защищенном и открытом гру те, а также для создания переносных декоративных газонов. Известен способ производства фор мованных субстратов из торфа, заклю чающийся в приготовлении торфяного субстрата (внесения известковых материалов, макро- и микроудобрения) формовании, сушке сформованных субстратов при 40-105°С до средней влажности не менее 15% и механической обработке (нанесения канавок и посадочных лунок) 1. Недостатком данного способа производства формованных субстратов яв ляется большая продолжительность низкотемпературного процесса сушки Длительность такой сушки составляет от 30 до 60 ч,что увеличивает энергоемкость процесса, а также может привести к пересыханию готовых изделий. Кроме того, известный способ предусматривает получение торфоблоков толщиной до 54-60 мм, любое увеличение толщины торфоблока ведет к резкому увеличению продолжительности сушки, а следователь но, к еще большим энергозатратам. Известен также способ производства формованных субстратов из торфа, заключающийся в приготовлении торфяного субстрата (внесении известковых материалов и минеральных солей), формовании, сушке и механической обработке. Сушку осуществляют при температуре теплоносителя 100-1бО°С в течение 0,25-2 а высушенный субстрат подвергают отлежке в течение 8,0-15,0 ч для выравнивания влажности, затем процесс сушки и отлежки повторяют до- влажности субстрата 35-60%, причем время последующих отлежек увеличившотг до 30-50 ч С2 . Иавестный способ снижает время сушки торфоблоков, но предусматривает большую продолжительность операции последовательных чередований сушки (от 0,5 до 4ч) и отлежки (от 8 до 50 ч), что усложняет техно логический процесс в целом. Увеличе ние толщины торфоблока ведет к увеличению продолжительности, этих опер ций, Кроме того, при известном способе сушки до конечной влажности по всему сечению плиты (35-60%) готовый продукт обладает достаточно аысокой влагоемкостью, но не сохраняет форму при транспортировке и пр разъединении блока на ячейки, а осо бенно при увлажнеиии торфоблоков, что снижает качество готовой продукции. Целью изобретения является повышение качества субстрата. Поставленная цель достигается тем, что формование субстрата ведут при удельной загрузке 7,0-11,0 м/м , а сушку осуществляют при 200-230°С. до образования на поверхности оболочки толщиной 10-15 мм и влажностью 15-20%. Формование субстрата при удельной загрузке 7,0-11,0 кг/м обеспечивает увеличение толщины торфоблоков до 70-100 мм, что дает возможность увеличить активный объем посадочной среды и в то же время дает возможность осуществлять быструю сушку торфоблоков при повышенных температурах до образования оболочки влажностью 15-20% и толщиной 10-15 мм вследствие чего, объем посадочной ячейки торфоблока обладает высокой влагоемкостью и пористостью, что благоприятно сказывается на росте и развитии растений. Одновременно форма и прочность торфоблока благодаря поверхностной оболочки сохраняются в течение всего периода выращивания рассады и их форма и прочность не нарушается при увлажнении. Сущность способа заключается в следующем. Верховой торф-сырец степенью разложения 10-15%, влажностью 91-92%, отсепарированный от древесных включений, мерзлоты и очеса, поступает на измельчение и расчесывание волокон растений - торфообразователей. На пути движения торфа в него вводят известковые материалы для нейтрализации избыточной кислотности. Подготовленный торф подается в смесительный бак, где увлажняется водой до влажности 94-96% и в негО вводится заданное количество минеральных элементов питания: азот, фосфор. Калий и микроэлементы. Приготовленный субстрат поступает на фop yющий гидравлический пресс. Удельная загрузка по cyxoNty веществу торфа в камере формования составляет 7-11 кг/м. Торфоблоки из-под пресса вы: {одят в виде плоских йлит ТОЛЩИНОЙ 70-100 мм.Влажность торфоблоков после формования составляет 86-89%. Затем блоки загружаются на полки сушильных вагоцеток и подаются в каналы тоннельного сушила, где сушатся теплоносителем с относительной влажностью 10-15% при 200-230с до образования на поверхности торфоблока оболочки влажностью 15-20% и толщиной 10-15 мм, при ,этом влажность внутри блока составляет 65-75%,Высушенные и еще теплые торфоблоки поступают на станок для механической обработки - нанесении разделительных

канавок и посадочных лунок на глубину, превышающую толщину оболочки блока, а затем на складирование в кипы, состоящие из 4-5 торфоблоков, которые выдерживают в течение 0,5- . 1,0 ч для охлаждения и перераспределения влаги. При этом влажность оболочки повЕЛшается до 17-22%, что практически не сказывается на прочности торфоблока, но в свою очередь способствует лучшему увлажнению торфоблоков при последующих поливах в теплицах.

Готовый формованный торфоблок имеет длину 500 мм; ширину 500 мм; . ТОЛЩИНУ мм. ,

Кс1ждый торфоблок имеет нанесенные вдоль и поперек разделительные канавки глубиной 27-29 мм, образующие в каждом торфоблоке 25 квадратных ячеек размером IQOxlOO NM, имеющие в центре каждой ячейки конусные посадочные лунки глубиной 20-25 мм и диаметром основания конуса в 25 мм

Посадочная среда торфоблоков имеет влажность 65-75 %, что обеспечивает достаточно интенсивное развитие растений.

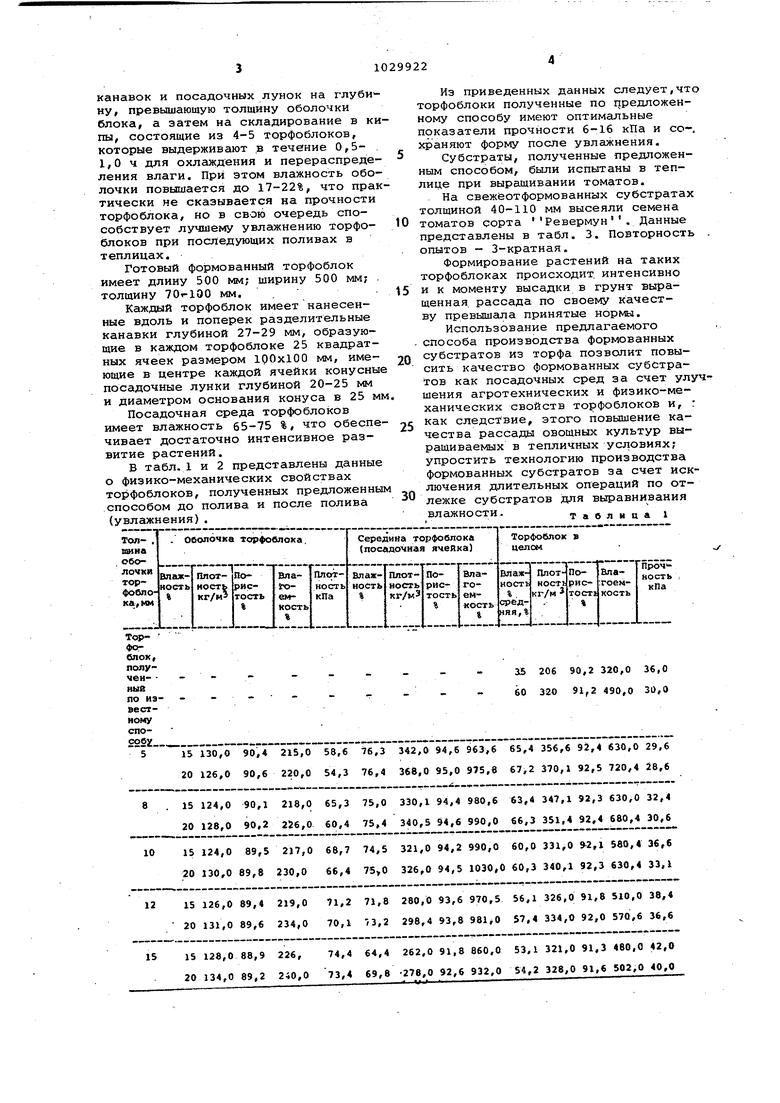

В табл.1 и 2 представлены данные о физико-механических свойствах торфоблоков, полученных предложенным способом до полива и после полива (увлажнения).

1Ш1на оболочкиторТор-фоблох, получен- нывпо известномуспособу- -, 15130,0 90,4 215,058,676,3 20126,0 90,6 220,054,376,4 8 . 15124,0 90,1 218,065,375,0 20128,0 90,2 226,060,475,4 1015124,0 89,5 217,068,774,5 20130,0 89,8 230,066, 1215126,0 89,4 219,071,271,8 20131,0 89,6 234,070,1-13,2 1515128,0 88,9 226,74,464,4 20134,0 89,2 240,073,469,8

Из приведенных данных следует,что торфоблоки полученные по предложенному способу имеют оптимальные показатели прочности 6-16 кПа и со-, храняют форму после увлажнения.

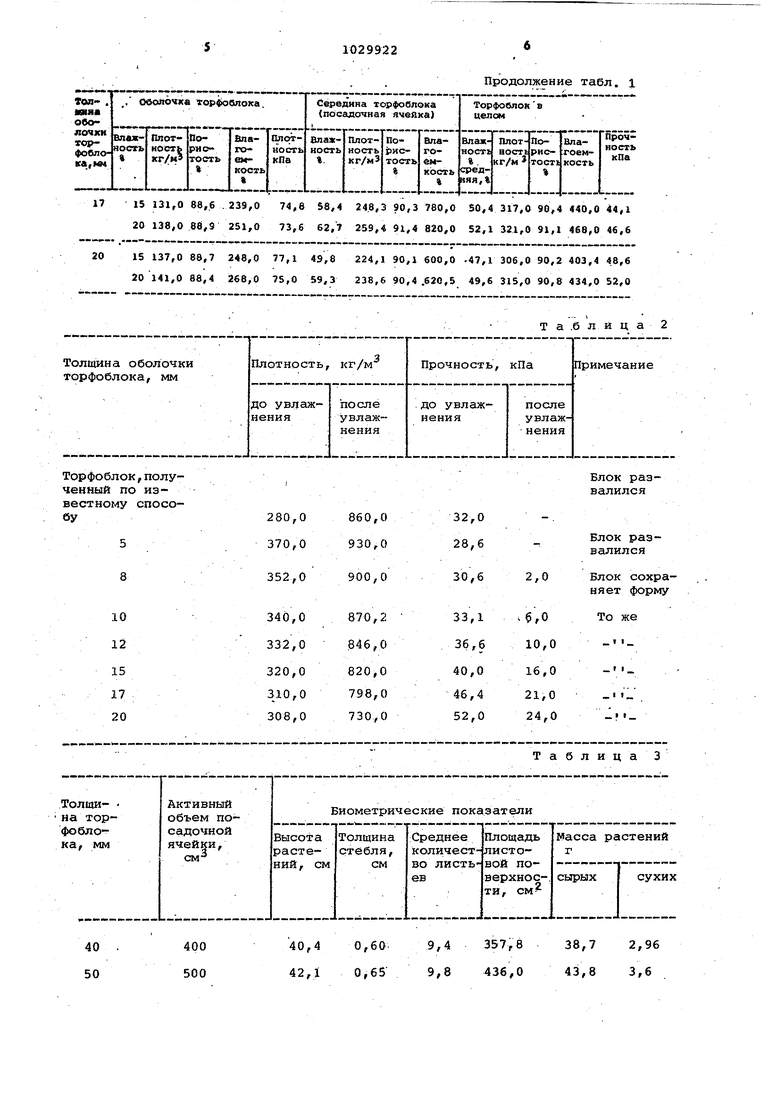

Субстраты, полученные предложенным способом, были испытаны в теплице при выращивании томатов.

На свежёотформованных субстратах толщиной 40-110 мм высеяли семена

0 томатов сорта Ревермун. Данные представлены в табл. 3. Повторность . опытов - 3-кратная.

Формирование растений на таких торфоблоках происходит; интенсивно

5 и к моменту высадки в грунт выращенная рассада по своему качеству превышала принятые нормы.

Использование предлагаемого способа производства формованных субстратов из торфа позволит повы0сить качество формованных субстратов как посадочных сред за счет улучшения агротехнических и физико-механических свойств торфоблоков и, : как следствие, этого повышение ка5чества рассады овощных культур выращиваемых в тепличных условиях; упростить технологию производства формованных субстратов за счет исключения длительных операций по от0лежке субстратов для выравнивания влажности. таблица 1 35 206 90,2 320,0 36,0 60 320 91,2 490,0 ЭЙ,О 342,0 94,6 963,665,4 356,6 92,4 630,0 29,6 368,0 95,0 975,667,2 370,1 92,5 720,4 28,6 330,1 94,4 980,663,4 347,1 92,3 630,0 32,4 340,5 94,6 990,066,3 351,4 92,4 680,4 30,6 321,0 94,2 990,060,0 331,0 ,1 580,4 36,6 326,0 94,5 1030,060,3 340,1 92,3 630,4 33,1 280,0 93,6 970,556,1 326,0 91,8 510,0 38,4 298,4 93,8 981,057,4 334,0 92,0 570,6 36,6 262,0 91,8 860,053,1 321,0 91,3 480,0 42,0 -278,0 92,6 932,054,2 328,0 91,6 502,0 40,0

17

15 131,0 88,6 .239,0 74,6 58,1 24,8,3 90,3 780,0 20 138,0 88,3 251,0 73,6 62,7 259,491,4820,0

2015 137,0 88,7 248,0 77,1 49,8 224,1 90,1 600,0

20 141,0 88,4 266,0 75,0 59,3 238,6 90,4.620,5 40,40,609,4357,838,7 42,10,659,8 436,043,8

Продолжение табл. 1

50,4 317,0 90,4 440,0 44,1 52,1 321,0 91,1 466,0 46,6

.47,1 306,0 90,2 403,4 48,6 49,6 315,0 90,8 434,0 52,0

Т а.б Лица 2

Таблиц а 3 2,96 3,6

Продолжение табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства формованных субстратов из торфа | 1975 |

|

SU545290A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-07-23—Публикация

1982-01-06—Подача