Изобретение относится к производству формованных питательных субстратов на торфяной основе, предназначенных для вьфащивания рассады овощных, цветочных, ягодных,лесных и других культур в защищенном и открытом грунте всех климатических зон страны, а также для создания переносных декоративных газонов.

Целью изобретения является снижение энергоемкости способа и улучшение качества формованных субстратов.

Пример 1. Верховой торф-сырец влажностью 91-92% степенью раз- ложения 5-15%, добытый экскаваторным способом разгружают роторным разгру- жателем и подают скребковым конвейером на двухступенчатый сепаратор.

Первая ступень служит для очистки торфа от крупных древесных включений кусков мерзлоты и очеса, вторая - для окончательной очистки. Для удаления из торфа металлических предметов установлен электромагнитный сепаратор над ленточным конвейером, подающим торфяное сьфье в бункер- дозатор.

В бункере-накопителе-дозаторе создается текущий запас, сырья для поддержания непрерывности технологического процесса и происходит дополнительное усреднение торца по степени разложения и ботаническому составу.

В бункер-накопитель загружается торфяное сырье естественной влажности и кислотности, где оно в обязательном порядке прогревается до температуры 40-60 С острым паром через форсунки.

Параметры острого пара зависят от параметров котла, в данной технологии (котлы ДКВР) пар имеет температуру 120-160°С и давление 1,5-7 атм. Вследствие прогрева сьфья до 40-60 С его волокна пластифицируются, становятся гибче и эластичнее, что снижает энергоемкость при непрерывной выдаче заданного количества торфа и степень диспергирования при последующем измельчении его в двухступенчатой волк-машине.

Известковые материалы непрерывным дозированием с заданным расходом вносятся на поверхность прогретого до 40-60 С торфяного сырья, поступающего из бункера-йакопителя-дозатора с заданным сечением и заданной производительностью, что существенно по

, 756262

вышает качество нейтрализации и скорость протекания реакции раскисления.

По ходу движения торф с известковыми материалами насьщается водой до влажности 93-96%, что обеспечивает стабильность процесса нейтрализации, и подается на обработку в двухступенчатую волк-машину, где производится JQ его двухкратная переработка на фракции заданного размера, в пределах 5- 15 мм, в количестве 70-80%,

Измельчение торфа-сьфца до кондиционной фракции можно осуществить и 15 в одноступенчатой волк-машине с установкой барабанов с возможностью регулировки зазора и с двухкратным пропуском сырья.

Измельченный нейтрализованный 20 торф влажностью 93-96% вьздается из волк-машины непосредственно в лопастной смеситель, где производится окончательная гомогенизация торфомассы.

Перемешивание торфомассы в смеси- 25 теле происходит в течение 1-2 мин

(без введения воды) с целью равно- мерной нейтрализации кислотности торфа и равномерного распределения частиц разного фракционного состава,для 30 сохранения в общей массе частиц торфа от 5-15 мм в количестве 70-80%.

5

Кроме того, за счет повьшения пластичности торфомассы влажностью 93-96%,сокращения времени усреднения и перемешивания в смесителе до 1-2 мин энергоемкость процесса перемешивания уменьшается.

Подготовленная таким образом тор- фомасса поступает в пресс, откуда 0 сформованные торфоблоки перемещаются в сушильную установку. Высушенные торфоблоки до влажности 35-65% поступают на механическую обработку - на-- несение разделительных канавок и посадочных лунок, а затем на упаковку и складирование.

Введение минеральных элементов питания растений (азот, фосфорj калий и микроэлементы) возможно в виде водных растворов в лопастной смеситель или на поверхность сформованных торфоблоков с помощью специального поливочного аппарата.

П р и м е, р 2. Подбор оптимальных режимов прогрева торфяного сьфья,

В известном способе подогрев сырья паром в бункере-накопителе ведут только в зимний период с целью возможного оттаивания прошедших через

5

0

5

сепаратор мелких кусков мерзлоты и повьппения пластичности сырья для снижения переработки материала и улучшения условий обезвоживания.Для подогрева используют насьпценный водяной пар с низкой температурой (до 50°С), что не позволяет достигнуть поставленной цели,

В предлагаемом способе оттаивание кусков мерзлоты и прогрев сырья до температуры 40-60°С осуществляется перегретым (острым) водяным паром давлением 1,7-7 атм, температурой 120-160°С. Волокна торфа при пропарке пластифицируются, становятся гибче, эластичнее, уменьшается трение между частицами торфа, повьшается его пластичность, что способствует снижению энергоемкости на выгрузку торфа из бункера и его переработку, улучшается равномерность выдаваемого слоя торфа, что способствует повьше- нию выхода фракций 5-15 мм в количестве 70-80% при дальнейшей обработке сырья. Равномерность вьщачи торфа температурой 40-60 С с заданной производительностью и равномерное непрерывное дозирование известковых материалов ускоряют реакцию и качество нейтрализации и повышают стабильност процесса. Прогретое торфяное сьфье лучше отдает влагу при формовании, сокращая тем самым продолжительность цикла формования и увеличивая производительность пресса.

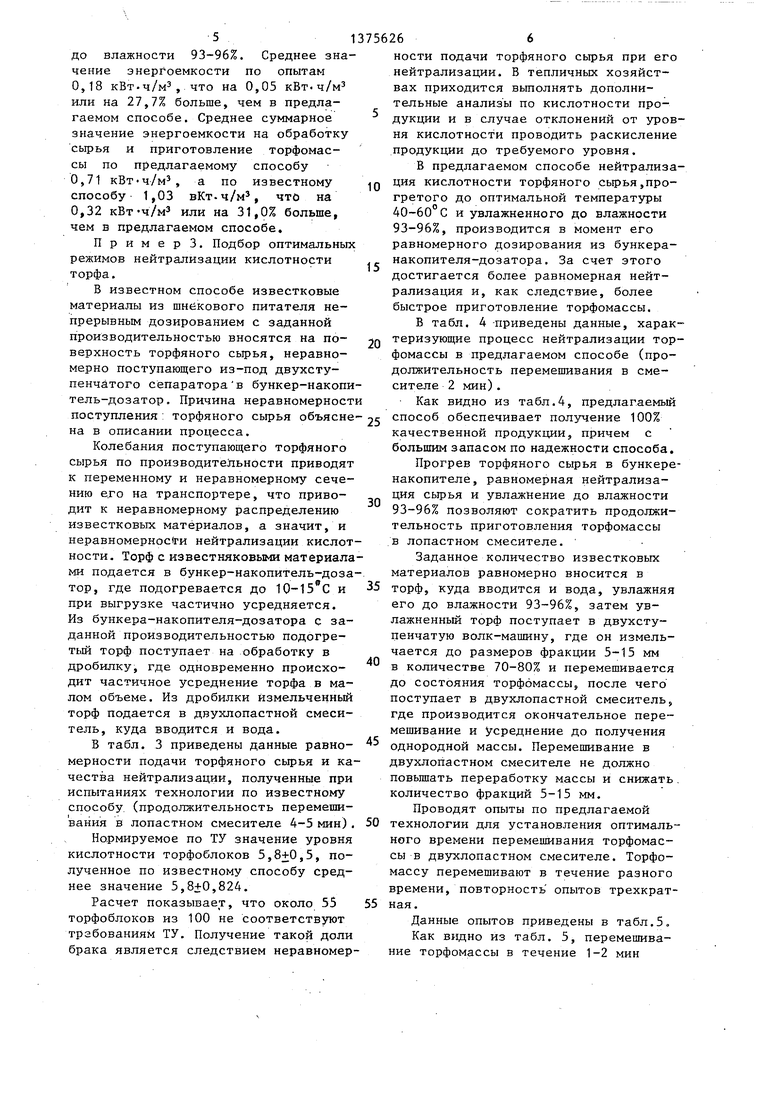

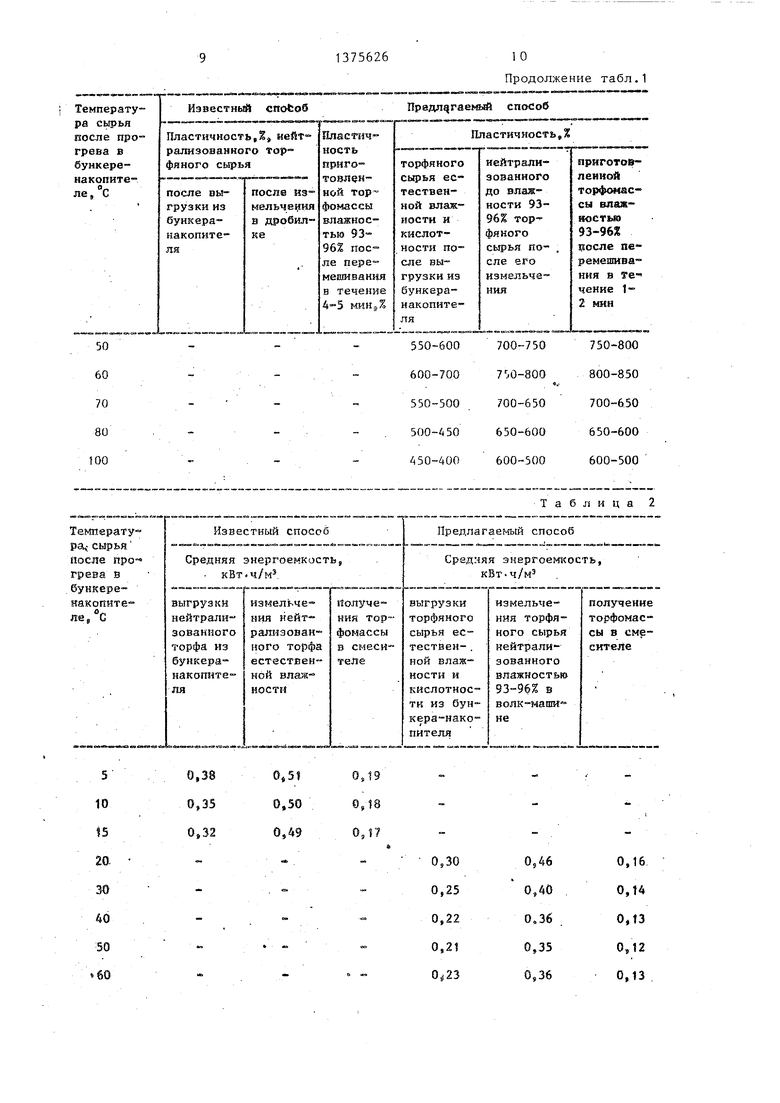

Результаты изменения пластичности торфяного сырья от температуры его прогрева на разных стадиях технологического процесса представлены в табл. 1, 2 (повторность опытов - пятикратная).

Анализ табл. 1 и 2 показывает, что в предлагаемом способе при прогреве перегретым паром температзгрой 120-160 0 верхового торфа степенью разложения 5-15% в интервалах 20- 100 С пластичность торфа колеблется при его выгрузке из накопителя-дозатора в пределах 400 -700%, а средняя энергоемкость по опытам - 0,21 - 0,30 кВт.ч/м. Среднее значение энергоемкости процесса дозирования торфяного сырья 0,24 . Минимальное значение энергоемкости 0,21- 0,23 кВт-ч/м соответствует выгрузке торфа, прогретого до 40-60°С, а средние значения энергоемкости выгрузки торфа 0,22 кВт Ч/м соответствуют

оптимальному режиму прогрева торфяного сырья.

В известном способе при подогреве насыщенным водяным паром температурой до торфяного сырья до 10- 15 С только в зимний период с целью оттаивания кусков мерзлоты пластичность при выгрузке торфа колеблется

в пределах 250-400%, а средняя энергоемкость составляет 0,32-0,38 кВт-ч/ /м . Среднее значение энергоемкости 0,35 кВт-ч/м, что на 0,13 кВт-ч/м или на 37,1% больше, чем в .предлагаемом способе.

В предлагаемом способе среднее значение энергоемкости измельчения прогретого до 20-100 с и увлажненного до влажности 93-96% верхового торфа колеблется в пределах 0,35 - 0,46 кВт Ч/м, а его пластичность после измельчения в пределах 450- ,800%. Среднее значение энергоемкости 0,39 кВТ Ч/м, оптимальное 0,36 кВт-ч/м. Минимальное значение энергоемкости 0,35-0,36 кВт.ч/м соответствует измельчени прогретого до 40-60°С и увлажненного до влажности 93-96% торфа, его пластичность 600-800%.

В известном способе среднее значение энергоемкости измельчения.подогретого до 5-15 С торфа влажностью 91-92% колеблется в пределах 0,49 - 0,51 кВт Ч/м, а его пластичность после измельчения - в пределах 300- 500%. Среднее значение энергоемкости по опытам 0,50 кВт.ч/м, что на 0,14 кВт-ч/м или йа 28,0% больше, чем в предлагаемом способе.

В предлагаемом способе среднее значение энергоемкости перемешивания торфомассы влажностью 93-96% в двух- вальном смесителе колеблется в пределах 0,12-0,16 кВт-ч/м, а пластичность после перемешивания в течение 1-2 мин - в пределах 500-850%. Среднее значение энергоемкости перемешивания 0,14 кВт-ч/м.

Минимальное значение энергоемкости 0,12-0,13 кВт.ч/м соответствует перемешиванию торфомассы температурой 40-60 С и пластичностью 700 - 850%, оптимальное 0,13 кВт-ч/м .

в известном способе в период перемешивания измельченного торфа влажностью 91-92% в двухвальный смеситель вводят воду для доведения торфомассы

до влажности 93-96%. Среднее значение энергоемкости по опытам 0,18 кВт.ч/мЗ, что на 0,05 кВт.ч/м или на 27,7% больше, чем в предлагаемом способе. Среднее суммарное значение энергоемкости на обработку сырья и приготовление торфомас- сы по предлагаемому способу 0,71 кВт Ч/м, а по известному способу 1,03 вКт-ч/м, что на 0,32 кВт Ч/м или на 31,0% больше, чем в предлагаемом способе.

П р и м е р 3. Подбор оптимальных режимов нейтрализации кислотности торфа.

В известном способе известковые материалы из шнёкового питателя непрерывным дозированием с заданной производительностью вносятся на поверхность торфяного сырья, неравномерно поступающего из-под двухступенчатого сепаратора в бункер-накопитель-дозатор . Причина неравномерност

5

0

ности подачи торфяного сьфья при его нейтрализации. В тепличных хозяйствах приходится вьшолнять дополнительные анализы по кислотности продукции и в случае отклонений от уровня кислотности проводить раскисление продукции до требуемого уровня.

В предлагаемом способе нейтрализация кислотности торфяного сырья,прогретого до оптимальной температуры 40-60°С и увлажненного до влажности 93-96%, производится в момент его равномерного дозирования из бункера- накопителя-дозатора. За счет этого достигается более равномерная нейтрализация и, как следствие, более быстрое приготовление торфомассы.

В табл. 4 -приведены данные, характеризующие процесс нейтрализации торфомассы в предлагаемом способе (продолжительность перемешивания в смесителе 2 мин).

Как видно из табл.4, предлагаемый

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства формованных субстратов из торфа | 1989 |

|

SU1711715A1 |

| Способ производства формованных субстратов из торфа | 1982 |

|

SU1029922A1 |

| Вибросмеситель | 1984 |

|

SU1194474A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННЫХ ТАБЛЕТОК ИЗ ТОРФА | 1995 |

|

RU2091004C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННЫХ СУБСТРАТОВ ИЗ ТОРФА | 1991 |

|

RU2013944C1 |

| Способ производства формованных субстратов из торфа | 1978 |

|

SU873492A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО ТОПЛИВНОГО ТОРФА | 2009 |

|

RU2418034C1 |

| Способ производства торфа | 1984 |

|

SU1198095A1 |

| Устройство для формования субстратов из торфомассы | 1978 |

|

SU898635A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО СУБСТРАТА ИЗ ТОРФА И ШНЕКОВЫЙ ФОРМИРОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2014342C1 |

Изобретение относится к сельскому хозяйству. Цель изобретения - снижение знергоемкости способа и улучшение качества формованных субстратов. Торф сепарируют, извлекают из него металлические включения и прогревают острым паром до 40-60 С. Вследствие прогрева сьфья его волокна становятся гибче и эластичнее. Вводят в торф известковые материалы. По ходу движения торф с известковыми материалами насыщается водой до влажности 93- 96%, что обеспечивает стабильность процесса нейфрализации. Измельчают торф до кондиционной фракции и перемешивают в течение 1-2 мин. Сформированные торфоблоки высушивают до влажности 35-65%. 7 табл. КЛ

поступления: торфяного сьфья объясне-25 способ обеспечивает получение 100%

на в описании процесса.

Колебания поступающего торфяного сырья по производительности приводят к переменному и неравномерному сечению его на транспортере, что приводит к неравномерному распределению известковых материалов, а значит, и неравномерности нейтрализации кислотности. Торф с известняковыми материалами подается в бункер-накопитель-доза30

качественной продукции, причем с большим запасом по надежности способа.

Прогрев торфяного сырья в бункере- накопителе, равномерная нейтрализация сьфья и увлажнение до влажности 93-96% позволяют сократить продолжительность приготовления торфомассы в лопастном смесителе.

Заданное количество известковых материалов равномерно вносится в

тор, где подогревается до 10-15 С и 35 торф, куда вводится и вода, увлажняя

при выгрузке частично усредняется. Из бункера-накопителя-дозатора с заданной производительностью подогретый торф поступает на обработку в дробилку, где одновременно происходит частичное усреднение торфа в малом объеме. Из дробилки Измельченный торф подается в двухлопастной смеситель, куда вводится и вода

40

его до влажности 93-96%, затем увлажненный торф поступает в двухсту- ценчатую волк-машину, где он измельчается до размеров фракции 5-15 мм в количестве 70-80% и перемешивается до состояния торфомассы, после чего поступает в двухлопастной смеситель, где производится окончательное перемешивание и усреднение до получения

В табл. 3 приведены данные равно- однородной массы. Перемешивание в мерности подачи торфяного сьфья и ка- двухлопастном смесителе не должно чества нейтрализации, полученные при испытаниях технологии по известному способу (продолжительность перемешиповьшать переработку массы и снижать. количество фракций 5-15 мм.

Проводят опыты по предлагаемой вания в лопастном смесителе 4-5 мин). 50 технологии для установления оптимальНо.рмируемое по ТУ значение уровня кислотности торфоблоков 5,8+0,5, полученное по известному способу среднее значение 5,8+0,824.

Расчет показывает, что около 55 торфоблоков из 100 не соответствуют требованиям ТУ. Получение такой доли брака является следствием неравномер0

качественной продукции, причем с большим запасом по надежности способа.

Прогрев торфяного сырья в бункере- накопителе, равномерная нейтрализация сьфья и увлажнение до влажности 93-96% позволяют сократить продолжительность приготовления торфомассы в лопастном смесителе.

Заданное количество известковых материалов равномерно вносится в

его до влажности 93-96%, затем увлажненный торф поступает в двухсту- ценчатую волк-машину, где он измельчается до размеров фракции 5-15 мм в количестве 70-80% и перемешивается до состояния торфомассы, после чего поступает в двухлопастной смеситель, где производится окончательное перемешивание и усреднение до получения

однородной массы. Перемешивание в двухлопастном смесителе не должно

ного времени перемешивания торфомассы в двухлопастном смесителе. Торфо- массу перемешивают в течение разного времени, повторность опытов трехкрат- ная.

Данные опытов приведены в табл.5.

Как В1ЩНО из табл. 5, перемешивание торфомассы в течение 1-2 мин

обеспечивает сохранение более 70% грубодисперсных фракций исходного торфа размером 5-15 мм и получение торфомассы с уровнем кислотности 5,8+0,35, т.е. соответствующего тре- бованиям ТУ,

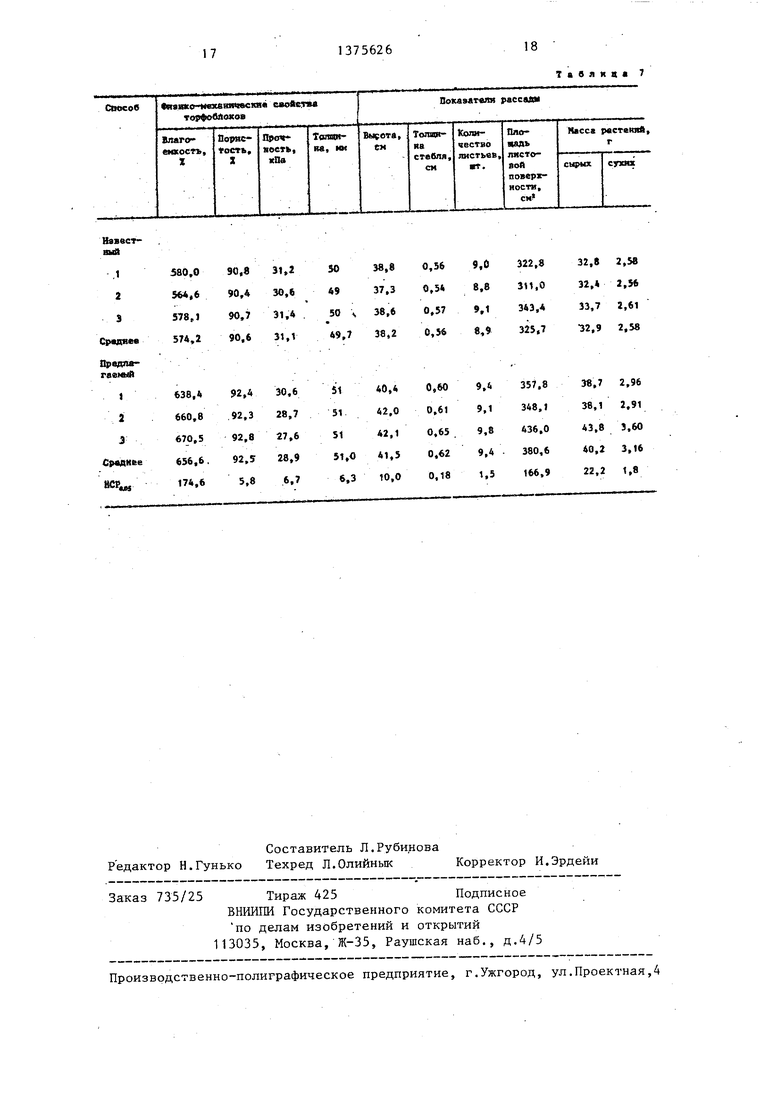

Сравнение предлагаемого способа и известного по техническим показателям приведено в табл. 6.

Предлагаемый способ позволяет значительно повысить эффективность технологии производства формованных субстратов и качество готовой продукции

Для сравнения качества продукции

по предлагаемому и известному способам проводят опыты по выращиванию рассады томатов сорта Ревермун в промьшшенных теплицах.

Данные этих опытов приведены в табл. 7 (повторность опытов трехкратная) .

Наименьшая разность ( ) при уровне значимости 0,05 показывает, что опыты по всем показателям сравнимы. Причем физико-механические свойства торфоблоков, полученных по предлагаемому способу лучше, чем пр известному. Улучшение водовоздушного режима сказывается и на развитии рассады томатов, которая выращивается

250-300 300-350 350-400

300-350

400-450

350-400 450-500 400-500 500-600

40

в теплицах до 30 дней и пересаживается на постоянное место.

В момент выборки рассады отбирают по 3 партии (по 10 гат.) рассады, выращенной на торфоблоках, полученных по разным способам, проводят их биометрические замеры. В обоих случаях получают кондиционную рассаду томатов, но на торфоблоках по предлагаемой технологии качество и внешний вид рассады улучшены.

Формула изобретения

Способ производства формованных субстратов из торфа путем его сепарации и извлечения из него металлических включений, введения в него известных материалов, прогрева полученной массы паром, измельчения, увлажнения при перемешивании, формования и сушки, отличающийся тем, что, с целью снижения энергоемкости способа и улучшения качества формованных субстратов, прогрев торфа осуществляют перед введением известковых материалов до 40-60 С, увлажнение проводят одновременно с введением известковых материалов, а после измельчения полученную массу перемешивают в течение 1-2 мин.

Т а б л н ц а 1

400-450

450-500 500-600

500-550 550-650

500-550

600-700

700-750

Таблица 4

Таблица 5

1 5

Предлагаемый 700-850

Известный 500-600

Предлагаемый 86,0

Извест4(

ный

88,0

1375626

16

Продолжение табл.5

5-1570-80+0,35 ±0,2

2-1070-80+0,82 +0,7

Продолжение табл.6

0,22 0,360,131-2

0,350,50,184-5

Табякаа 7

| Архипов A.M | |||

| и др | |||

| Технология и оборудование автоматизированной линии производства субстратных тор- фоблоков | |||

| - Труды ВНИИТП, Вьш | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1988-02-23—Публикация

1985-05-20—Подача