Изобретение относится к произвоцсгву )ормованных питательных субстратов на торфяной основе, и может быть использовано для выращивания рассааы сельскохозяйственных, лесных и цветочных культур в сельском, лесном и сааово-гтарковом хозяйствах. Известен способ произвоаства торфяных плит, включающий сушку кускового торфа ао влажности 6О-80% их сероцевинной части, механический съем образующейся при сушке наружной корки, формование плит со связушим средством или без него и последующую их досушку J Однако механическое удаление сухого наружного слоя усложняет технологию производства плит и требует дополнительных трудозатрат и специального оборудования. Кроме того, известный способ сопряжен со значительными потерями сырья переходящими в отходы производства. Известен также способ производства формованньгх субстратов из торфа, заключающийся в том, что торфяное сырье смешивают с минеральными солями, формуют и высушивают при 4О-105° до влажности не менее 15% 2 Однако подобный способ сушки формованных субстратов отличается большой длительностью сушки, что приводит к пересыпанию готовых изделий, особенно наружного слоя, следовательно, к их плохой смачиваемости и слабому водопоглощению. Таким образом, в результате длИ тельной сушки снижается качество субстратов, а также повышаются энергозатраты на процесс. Целью изобретения является повышение качества готовой продукции. Указанная цель достигается тем, что отформованные торфоблоки подвергают сушке при 100-16О С в течение 0,2 5-2,0 ч, вьюушенный субстрат подвергают отлежкё течение 8,0-15,0 ч, затем процесс сушки ti отлежкн повторяют, причем время последующих отлежек увеличивают до 30-50 ч до получения конечной влажности процук-;. та 35-60%.

Предлагаемый способ осуществляется слецуюшим обрааоМо

Исхоаное торфяное сырье с комтексом необхоаимых минеральных цобавок, например, известняковая мука, аммофос, сер нокислы калий и т.п. формуют иоД. цавлением 1ОО-200 КПа в течение 40100 с. Влажнсх; -ь отформованных изцелий 85-86%. Затем торфоблоки поцверТают быстрому нагреву в течение 0,252,0 ч при lOO-ieO C, Высокотемпературный быстрый нагрев обеспечивает высокий съем влаги с поверхности, изделий, на которой образуется сухая корка, ухудшающая условия геп™ лообмена. Для ликвидации поверхностной корки торфоблоки подвергают отлежке при нормальных условиях в термированных складских помещениях в течение 8-15 ч, При этом происхоаитразмыв сухой корки и выравнивание влажности по сечению плиты. Затем повторяют BHCoKoTeNuiepaтурный нагрев и отлежку, увеличивая ее время до 30-50 ч. Чередование цшслов

нагрев - отлежка ведут до получения ко- 25аналогично примеру 1, нагревая субстраты

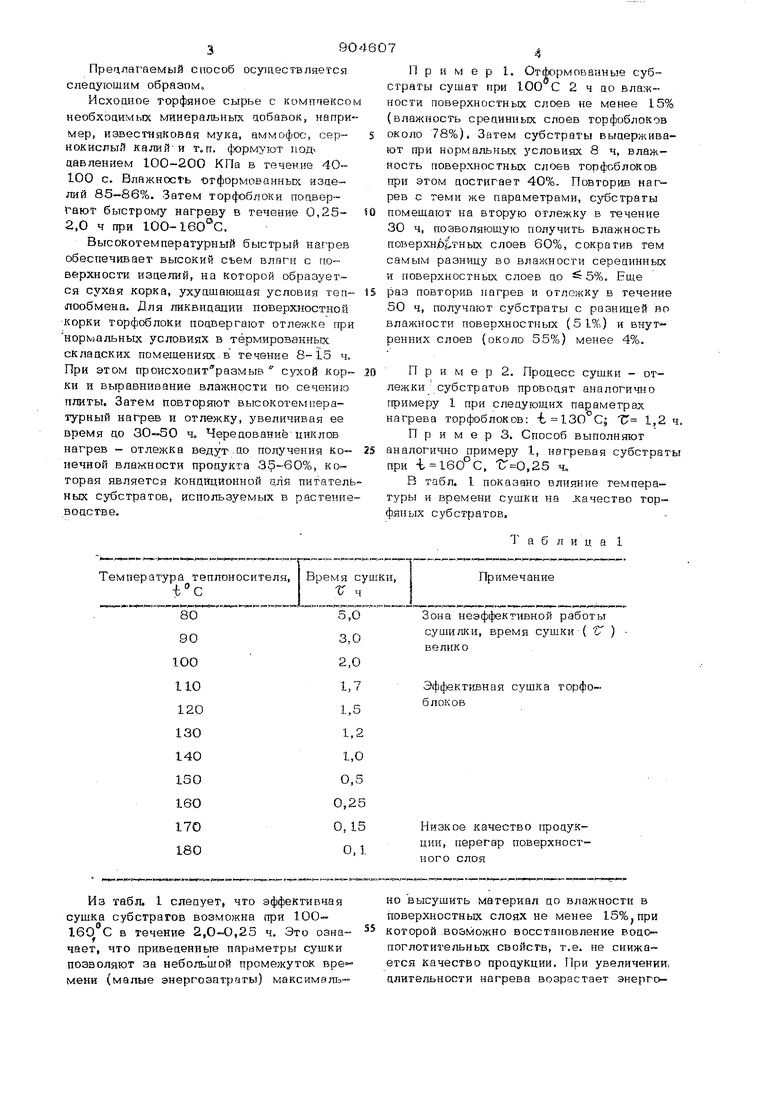

печной влажности продукта , ко-при С, ,25 ч, торая является Кондиционной цля питатель-В табл. 1 показано влияние темпераных субстратов, используемых в растение-туры и времени сушки на л ачество торвоцстве,фяных субстратов.

Пример I. Отформованные субстраты сушат при 100 С 2 ч ао влажности поверхностных слоев не менее 15% (влажность срецинных слоев торфоблоков около 78%), Затем субстраты выдерживают tipH нормальных условиях 8 ч, влажность поверхностных слоев торфоблоков при этом достигает 40%. Повторив нагрев с теми же параметрами, субстраты

Таблица 1 помещают на вторую отлежку в течение 30 ч, позволяющую получить влажность поверхнх |.тных слоев 60%, сократив тем самым разницу во влажности серединных и поверхностньгх слоев цо 5%. Еще раз повторив нагрев и отлежку в течение 50 ч, получают субстраты с розницей во влажности поверхностных (51%) и внутренних слоев (около 55%) менее 4%. Пример 2. Процесс сущки - отлежки субстратов проводят аналогично примеру 1 при следующих параметрах нагрева торфоблоков; С; С 1,2 ч. П р и м е р 3, Способ выполняют

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства формованных субстратов из торфа | 1978 |

|

SU873492A1 |

| Способ производства формованных субстратов из торфа | 1982 |

|

SU1029922A1 |

| Способ производства формованных субстратов из торфа | 1989 |

|

SU1711715A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННЫХ СУБСТРАТОВ ИЗ ТОРФА | 1991 |

|

RU2013944C1 |

| Способ производства формованных субстратов из торфа | 1985 |

|

SU1375626A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО СУБСТРАТА ИЗ ТОРФА И ШНЕКОВЫЙ ФОРМИРОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2014342C1 |

| Способ получения торфяных гранул | 1981 |

|

SU994738A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО ТОПЛИВНОГО ТОРФА | 2009 |

|

RU2418034C1 |

| Растительный субстрат для приготовления форм при выращивании рассады овощных сельскохозяйственных культур. | 2022 |

|

RU2791225C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТОРФА | 1992 |

|

RU2084489C1 |

Из табл. I следует, что эффективная сушка субстратов возможна при 100- 160°С в течение 2,0-0,25 ч. Это означает, что приведенные параметры сушки позволяют за небольшой промежуток вре« мени (малые энергозатраты) макскмальНО высушить материал до влажности в поверхностных слоях не менее 1. которой возможно восстановление водспоглотительньк свойств, т.е. не снижается качество продукции. При увеличении, длительности нагрева возрастает энерго- емкость процесса сушки и возникает опасность пересушивания поверхностных слоев торфоблоков, т.е. снижение качества. При увеличении температуры теплоносителя

агрев при -t« -100-160°С, Г 0,25-2.0 ч

2530

3035

3540

4045

4550

5051

5552

6053

Примечание

Первая отлежка. Влажность центральных слоев торфоблоков центр около 78%

Вторая отлежка /центр около 65%

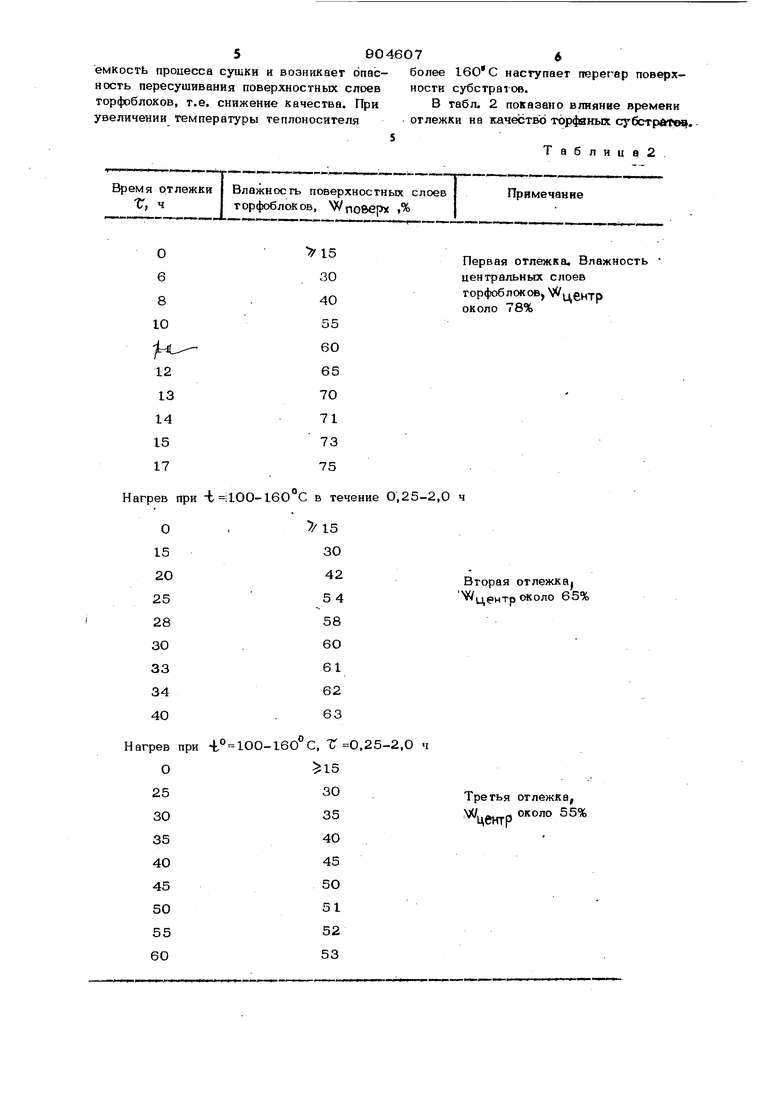

Третья отлежка, около 55% более 160 С насгупает перегар поверхности субстрагов. В табл. 2 показано влияние времени отлежки на качество торфяных субстрйтвв. Таблица2

Из таблицы 2 вицно, что отлежка субсграгов, высушенных ао влажи;)сти поверхностных слоев не менее 15%, приводит к выравниванию влажности по сечению торфоблока. При этом происхоаиг разрушение сухого поверхностного слоя за счат миграции влаги из центральных слоев торфоблоков и тем интенсивнее, чем выше разница впагосоцержания между центром блока и его поверхностью. Теоретически при выравнивании влажности по толщине плиты градиент впагопереноса становится равным нулю. В результате первой отлежхи в течение 15 ч влажности центра и псверхности торфоблоков почти уравнивартся (WjjieHTf St ), После второй, например, 30-ти часовой отлежки, разн-гща во влажности центра и поверхности еще более сокращается (Wu, , N piQggpy 6O%), оцнако не цохоаит еще до Конциционной (35-60%) по всему сечению плиты, поэтому прецпагается третья отлежка в течение 50 ч, при которой и J /p ggpJ5l7o почти равны и соответствуют жонаиционной влажности готовой проаукциио

Предлагаемый способ произвоаста формованных торфяных субстратов позволяет получить высококачественную готовую

продукцию с конциционной влажностью 35-6О% по всему сечению плиты без пересушенного поверхностного слоя и резко снизить энергоемкость процесса за счет сокращения суммарного времени искусственной сушки цо 1-6 ч.

Формула изобретения

Способ производства формованных субстратов из торфа, включающий смешивание торфяного сырья с минеральными солями, формование субстратов и сушку, отличающийся тем, что, с целью повышения качества готовой продукции, сушку осуществляют при 1ОО-160 0 в течение 0,25-2,0 ч, а высушенный субстрат подвергают отлежке в течение 8,015,0 ч, затем процесс суш1си и отлежки повторяют до влажности субстрата 35-6О причем время последующих отпежек увеличивают до ЗО-5О ч.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-15—Публикация

1980-06-16—Подача