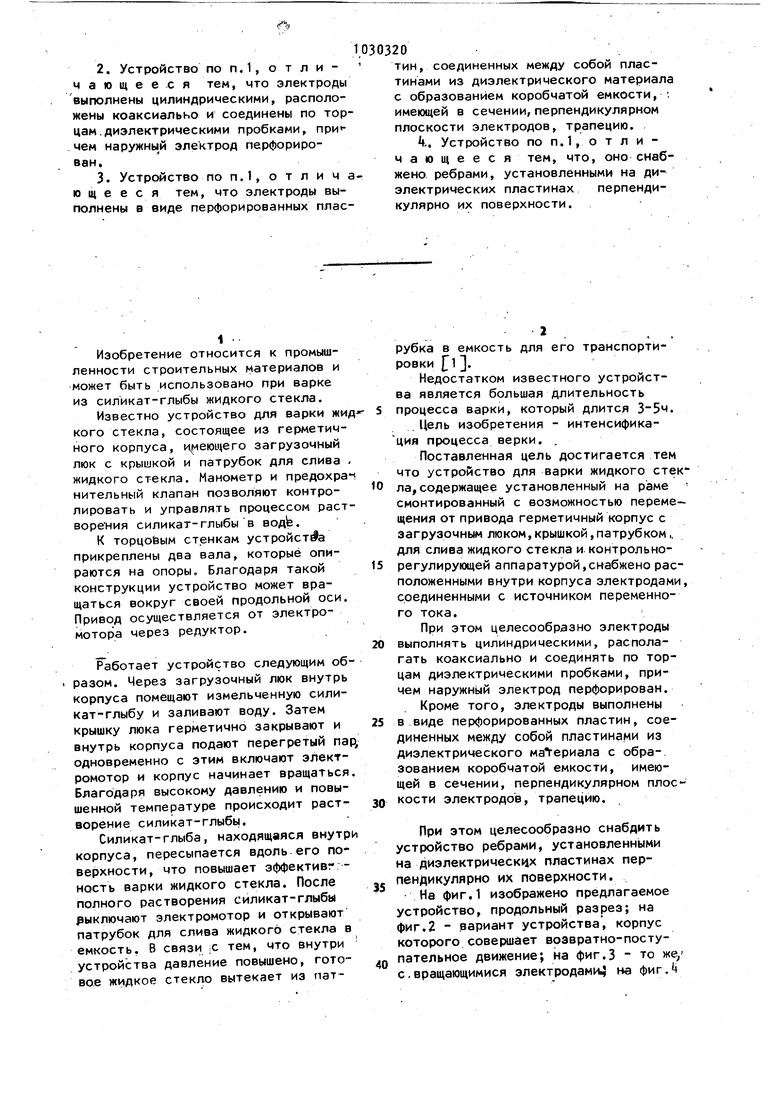

2.Устройство по п.1, о т л и мающееся тем, что электроды выполнены цилиндрическими, расположены коаксиалььо и соединены по торцам, диэлектрическими пробками, при чем наружными электрод перфорирован, 3.Устройство по П.1, о т л и ч а ю щ е е с я тем, что электроды выполнены в виде перфорированных плас20тин, соединенных между собой пластинами из диэлектрического материала с образованием коробчатой емкости, . имеющей в сечении,перпендикулярном плоскости электродов, трапецию. .. Устройство по п,1, о т л и чающееся тем, что, оно снабжено ребрами, установленными на диэлектрических пластинах перпендикулярно их поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2133715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134245C1 |

| СПОСОБ РАСТВОРЕНИЯ СИЛИКАТОВ И РЕАКТОР ДЛЯ РАСТВОРЕНИЯ СИЛИКАТОВ | 1998 |

|

RU2134664C1 |

| Способ получения жидкого стекла | 1978 |

|

SU783227A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2194011C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНЫХ ПОКРЫТИЙ | 2011 |

|

RU2464144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2148553C1 |

| ЕМКОСТЬ ДЛЯ ЖИДКОСТИ | 1991 |

|

RU2005684C1 |

| АППАРАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЕЩЕСТВ | 1967 |

|

SU190349A1 |

I

Изобретение относится к промышленности строительных материалов и может быть использовано при варке из силикат-глыбы жидкого стекла.

Известно устройство для варки жи кого стекла, состоящее из герметичного корпуса, имеющего загрузочный люк с крышкой и патрубок для слива жидкого стекла. Манометр и предохра нительный клапан позволяют контролировать и управлять процессом растворения силикат-глыбы в водЬ.

К торцобым стенкам устройства прикреплены два вала, которые опираются на опоры. Благодаря такой конструкции устройство может вращаться вокруг своей продольной оси. Привод осуществляется от электромотора через редуктор.

Работает устройство следующим образом. Через загрузочный люк внутрь корпуса помещают измельченную силикат-глыбу и заливают воду. Затем крышку люка герметично закрывают и внутрь корпуса подают перегретый па одновременно с этим включают электромотор и корпус начинает вращаться Благодаря высокому давлению и повышенной температуре происходит растворение силикат-глыбь).

Силикат-глыба, находящаяся внутр корпуса, пересыпается вдоль его поверхности, что повышает эффективг ность варки жидкого стекла. После полного растворения силикат-глыбы Эыключают электромотор и открывают патрубок для слива жидкого стекла в емкость, В связи :С тем, что внутри устройства давление повышено, готовое жидкое стекло вытекает из патрубка в емкость для его транспортировки l .

Недостатком известного устройства является большая длительность 5 процесса варки, который длится 3-5м.

.Цель изобретения - интенсификация процесса верки.

Поставленная цель достигается тем что устройство для варки жидкого стек

О ла,содержащее установленный на раме смонтированный с возможностью перемещения от привода герметичный корпус с загрузочным люком,крышкой,патрубком, для слива жидкого стекла и контрольно5 регулирующей аппаратурой .снабжено расположенными внутри корпуса электродами, соединенными с источником переменного тока.

При этом целесообразно электроды

0 выполнять цилиндрическими, располагать коаксиально и соединять по торцам диэлектрическими пробками, причем наружный электрод перфорирован. Кроме того, электроды выполнены

5 в виде перфорированных пластин, соединенных между собой пластинами из диэлектрического материала с образованием коробчатой емкости, имеющей в сечении, перпендикулярном плоскости электродов, трапецию.

При этом целесообразно снабдить устройство ребрами, установленными на диэлектрическ11х пластинах перпендикулярно их поверхности.

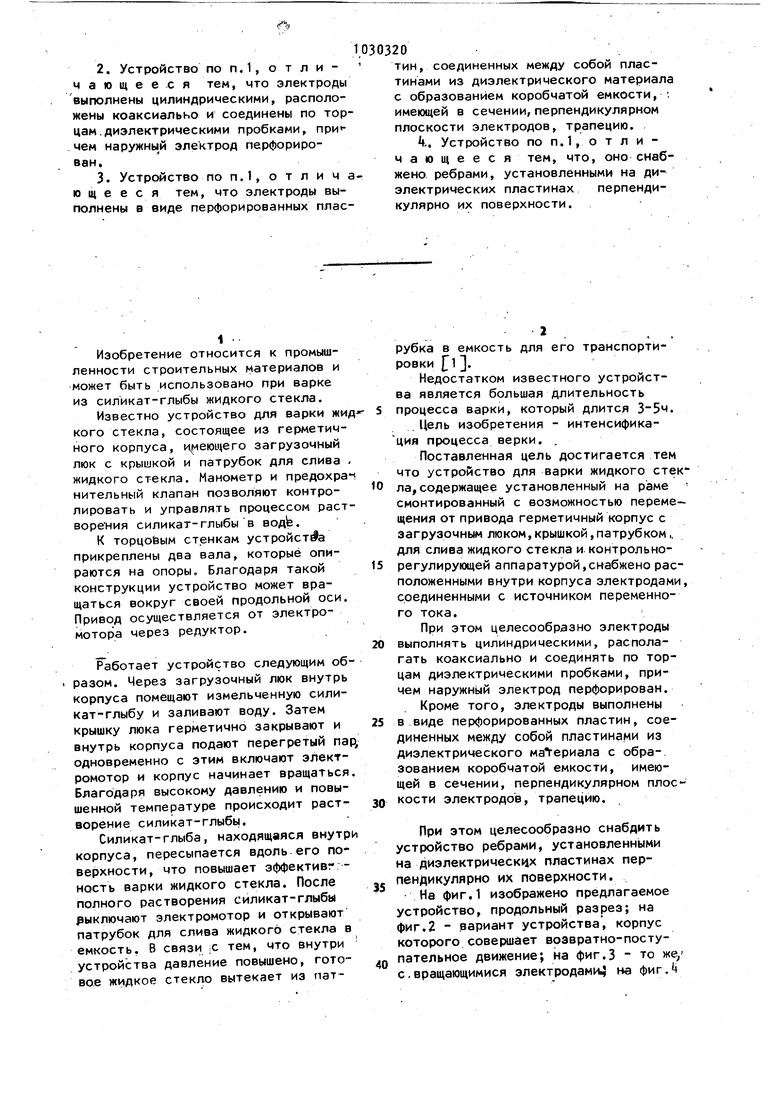

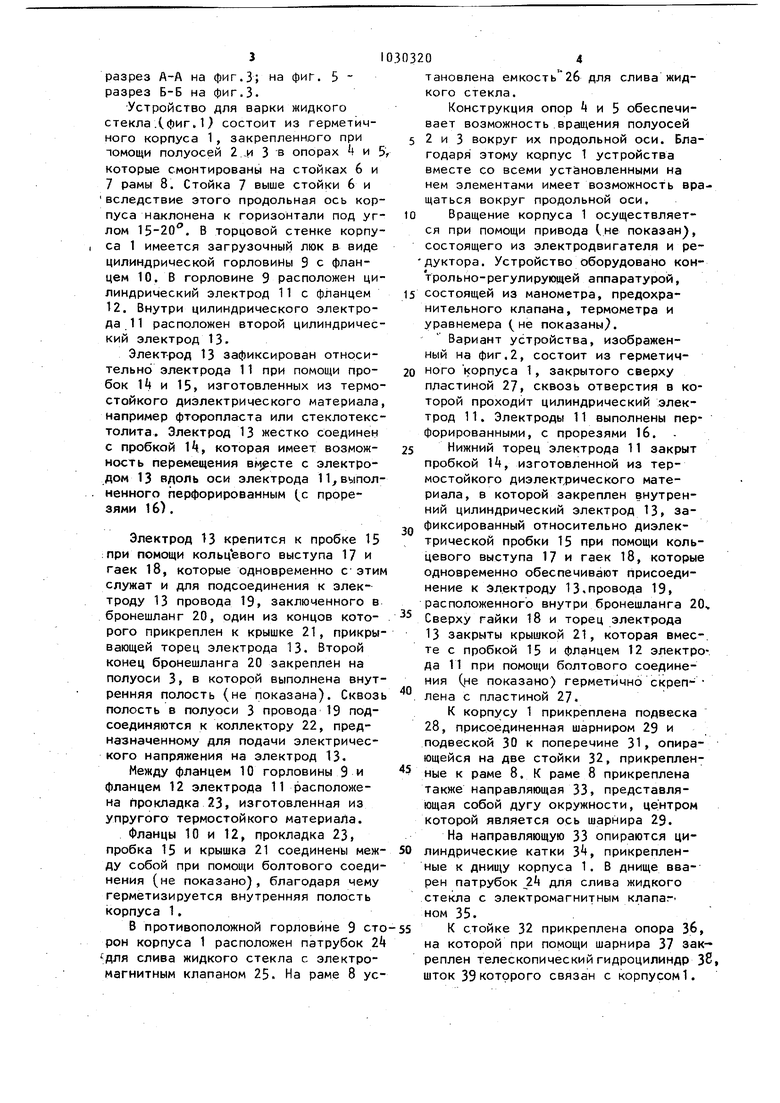

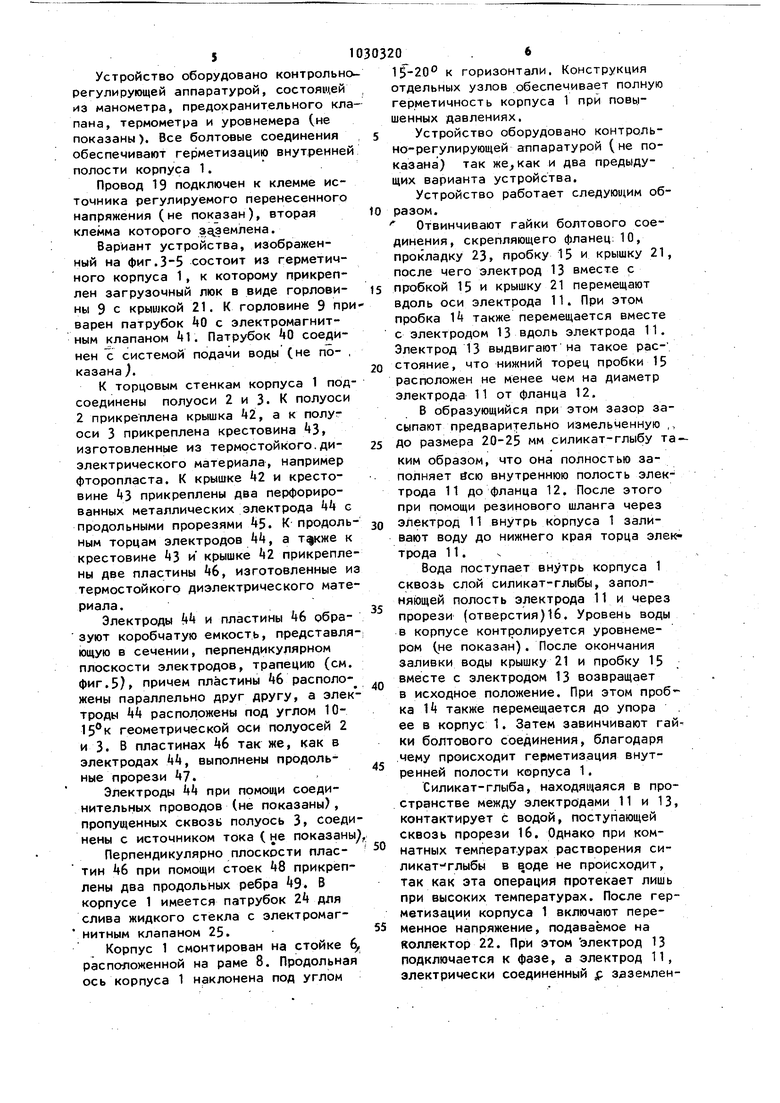

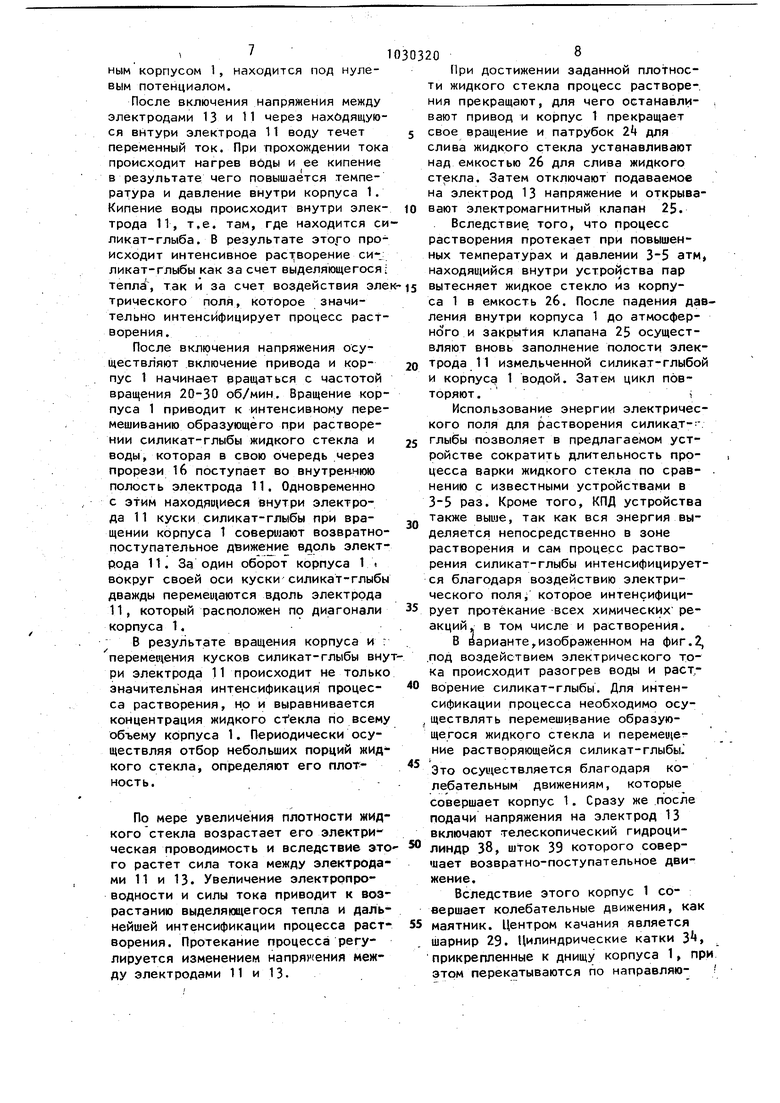

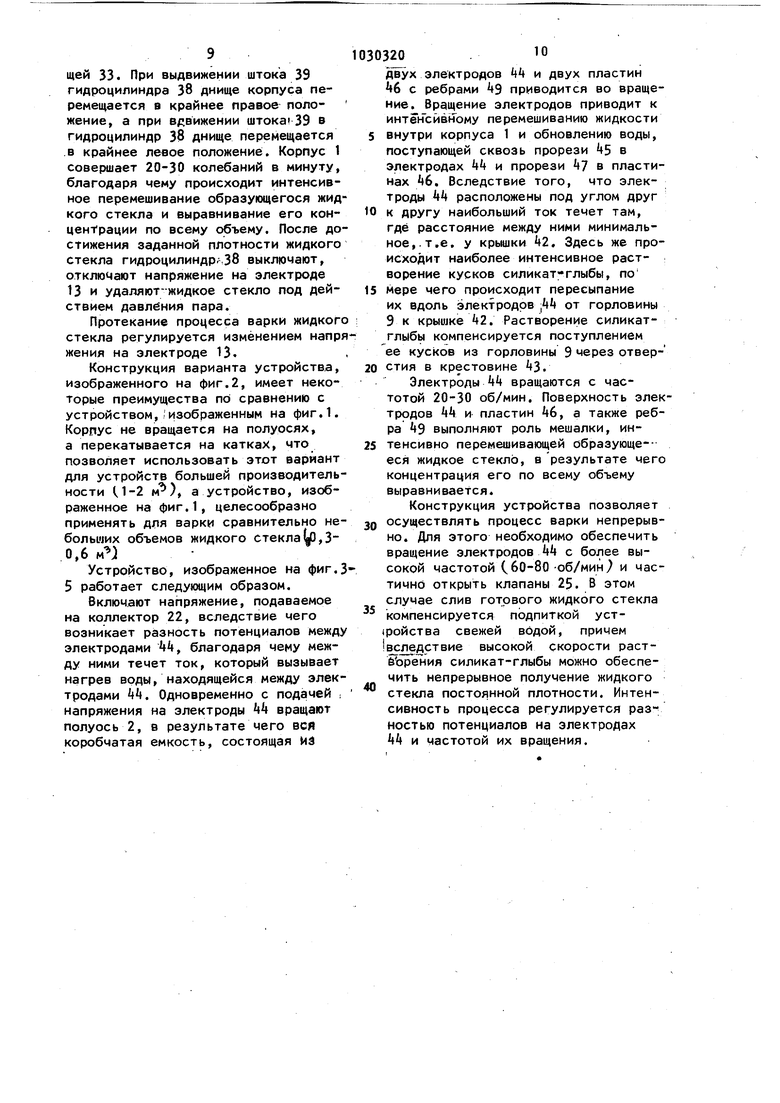

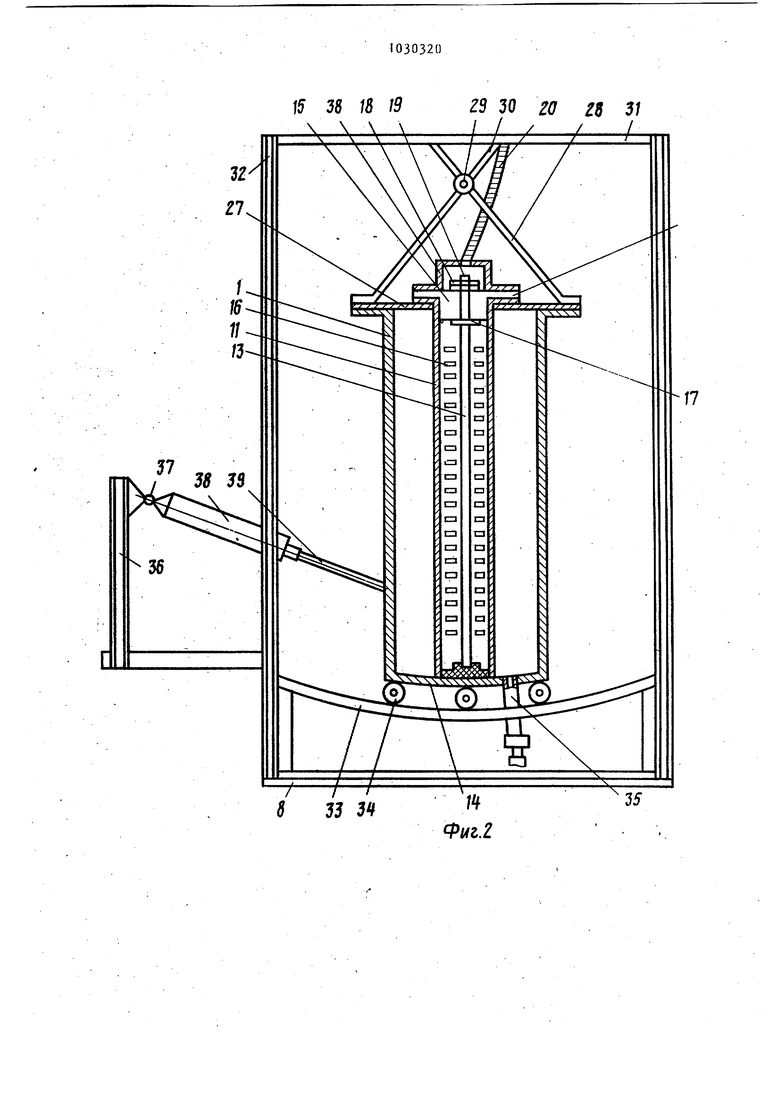

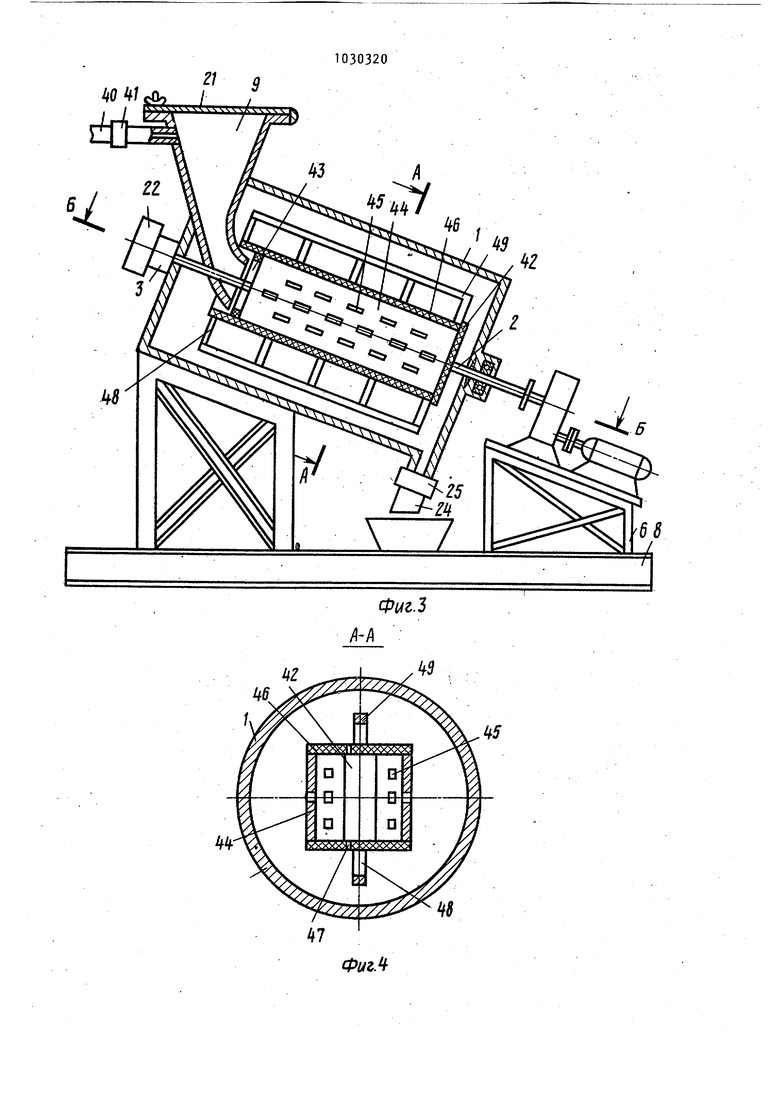

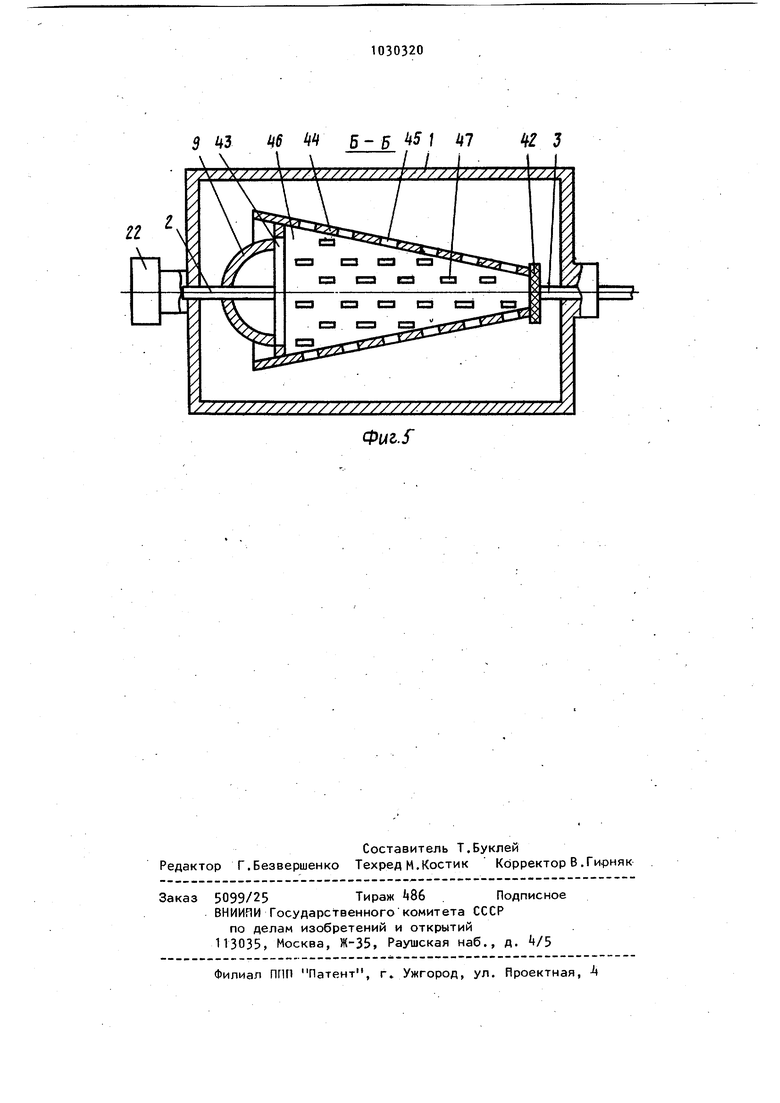

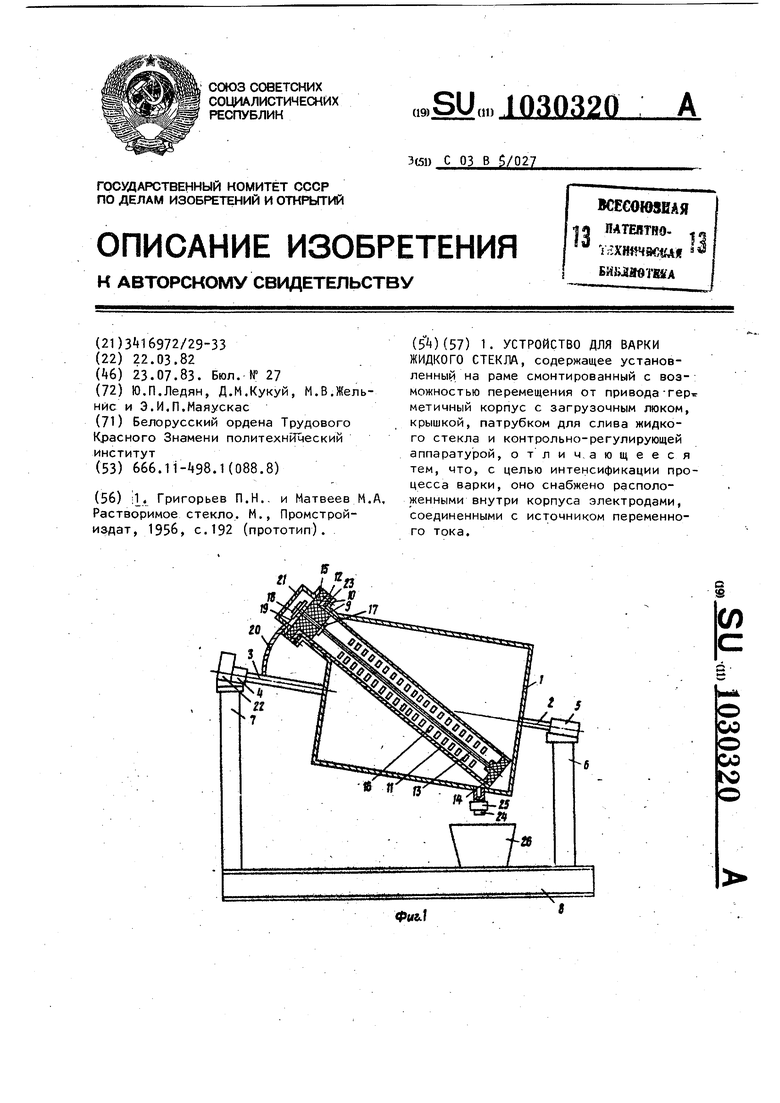

На фиг.1 изображено предлагаемое устройство, продольный разрез; на фиг,2 - вариант устройства, корпус которого совершает воэвратно-постуд пательное движение; на фиг.З - то же/ с,вращающимися электродами4 на фиг.4 разрез А-А на фиг.З; на фиг. 5 разрез Б-Б на фиг.З. Устройство для варки жидкого стекла Л фиг.1} состоит из герметичного корпуса 1, закрепленного при помощи полуосей 2..и 3 в опорах и 5 которые смонтированы на стойках 6 и 7 рамы 8. Стойка 7 выше стойки 6 и вследствие этого продольная ось корпуса наклонена к горизонтали под углом ISZO. В торцовой стенке корпуса 1 имеется загрузочный люк в виде цилиндрической горловины 9 с фланцем 10. В горловине 9 расположен цилиндрический электрод 11 с фланцем 12. Внутри цилиндрического электрода 1 1 расположен второй цилиндрический электрод 13. Электрод 13 зафиксирован относительней электрода 11 при помощи пробок Ц и 15 изготовленных из термостойкого диэлектрического материала например фторопласта или стеклотекстолита. Электрод 13 жестко соединен с пробкой 1, которая имеет возможность перемещения вм;рсте с электродом 13 вдоль оси электрода 11,выполненного перфорированным (с прорезями 16). Электрод 13 крепится к пробке 15 : при помощи кольцевого выступа 17 и гаек 18, которые одновременно с этим служат и для подсоединения к электроду 13 провода 19, заключенного в бронешланг 20, один из концов которого прикреплен к крышке 21, прикры вающей торец электрода 13. Второй конец бронешланга 20 закреплен на полуоси 3, в которой выполнена внут ренняя полость (не показана). Сквоз полость в полуоси 3 провода 19 подсоединяются к коллектору 22, предназначенному для подачи электрического напряжения на электрод 13. Между фланцем 10 горловины 9 и фланцем 12 электрода 11 расположена Прокладка 23, изготовленная из упругого термостойкого материала. Фланцы 10 и 12, прокладка 23, пробка 15 и крышка 21 соединены меж ду собой при помощи болтового соеди нения (не показано), благодаря чему герметизируется внутренняя полость корпуса 1. В противоположной горловине 9 ст рон корпуса 1 расположен патрубок 2 для слива жидкого стекла с электромагнитным клапаном 25. На раме 8 ус 1 04 тановлена емкость 2б для слива жидкого стекла. Конструкция опор J и 5 обеспечивает возможность .вращения полуосей 2 и 3 вокруг их продольной оси. Благодаря этому корпус 1 устройства вместе со всеми установленными на нем элементами имеет возможность вращаться вокруг продольной оси. Вращение корпуса 1 осуществляется при помощи привода 1не показан, состоящего из электродвигателя и редуктора. Устройство оборудовано контрольно-регулирующей аппаратурой, состоящей из манометра, предохранительного клапана, термометра и уравнемера (не показаны). Вариант устройства, изображенный на фиг.2, состоит из герметичного корпуса 1, закрытого сверху пластиной 27, сквозь отверстия в которой проходит цилиндрический электрод 11. Электроды 11 выполнены перфорированными, с прорезями 16. Нижний торец электрода 11 закрыт пробкой k, изготовленной из термостойкого диэлектрического материала, в которой закреплен внутренний цилиндрический электрод 13, зафиксированный относительно диэлектрической пробки 15 при помощи кольцевого выступа 17 и гаек 18, которые одновременно обеспечивают Присоединение к электроду 13чПровода 19, расположенного внутри бронешланга 20 Сверху гайки 18 и торец электрода 13 закрыты крышкой 21, которая вместе с пробкой 15 и фланцем 12 электрода 11 при помощи болтового соединения (не показано) герметично скреп- лена с пластиной 27. К корпусу 1 прикреплена подвеска 28, присоединенная шарниром 29 и подвеской 30 к поперечине 31, опирающейся на две стойки 32, прикрепленные к раме В. К раме 8 прикреплена также направляющая 33, представляющая собой дугу окружности, центром которой является ось шарнира 29. На направляющую 33 опираются цилиндрические катки 3, прикрепленные к днищу корпуса 1. В днище вварен патрубок 2 для слива жидкого стекла с электромагнитным клапаг. ном 35. К стойке 32 прикреплена опора 36, на которой при помощи шарнира 37 закреплен телескопический гидроцилиндр ЗВ, шток 33 которого связан с корпусом. Устройство оборудовано контрольн регулирующей аппаратурой, состоящей из манометра, предохранительного кл пана, термометра и уровнемера (не показаны). Все болтовые соединения обеспечивают герметизацию внутренне полости корпуса 1. Провод 19 подключен к клемме источника регулируемого перенесенного напряжения (не показан), вторая клемма которого Зс1.землена. Вариант устройства, изображенный на фиг.3-5 состоит из герметичного корпуса 1, к которому прикреплен загрузочный люк в виде горловины 9 с крышкой 21. К горловине 9 пр варен патрубок kO с электромагнитным клапаном . Патрубок 0 соединен Ъ системой подачи воды (не показана X К торцовым стенкам корпуса 1 под соединены полуоси 2 и 3. К полуоси 2 прикреплена крышка 2:, а к полуг оси 3 прикреплена крестовина , изготовленные из термостойкого.диэлектрического материала, например фторопласта. К крышке 2 и крестовине прикреплены два перфорированных металлических электрода kk с продольными прорезями 5. К продоль ным торцам электродов Al, а к крестовине и крышке «2 прикрепле ны две пластины б, изготовленные и термостойкого диэлектрического мате риала. Электроды и пластины k() образуют коробчатую емкость, представля ющую в сечении, перпендикулярном плоскости электродов, трапецию (см. фиг.5), причем пластины tS расположены параллельно друг другу, а элек троды Ц расположены под углом 10IS K геометрической оси полуосей 2 и 3. В пластинах 6 так же, как в электродах kk, выполнены продольные прорези k7. Электроды kk при помощи соединительных проводов (не показаны), пропущенных сквозь полуось 3, соеди нены с источником тока ( не показаны Перпендикулярно плоскости пластин 6 при помощи стоек 8 прикреплены два продольных ребра kS. В корпусе 1 имеется патрубок 2А для слива жидкого стекла с электрома) нитным клапаном 25. Корпус 1 смонтирован на стойке 6, расположенной на раме 8. Продольная ось корпуса 1 наклонена под углом 15-20 к горизонтали. Конструкция отдельных узлов обеспечивает полную герметичность корпуса 1 при повышенных давлениях. Устройство оборудовано контрольно-регулирующей аппаратурой (не показана) так же,как и два предыдущих варианта устройства. Устройство работает следующим образом. Отвинчивают гайки болтового соединения, скрепляющего фланец: 10, прокладку 23, пробку 15 и крышку 21, после чего электрод 13 вместе с пробкой 15 и крышку 21 перемещают вдоль оси электрода 11. При этом пробка 14 также перемещается вместе с электродом 13 вдоль электрода 11. Электрод 13 выдвигают на такое расстояние, что нижний торец пробки 15 расположен не менее чем на диаметр электрода 11 от фланца 12. В образующийся при этом зазор засыпают предварительно измельченную ,, до размера 20-25 мм силикат-глыбу таким образом, что она полностью заполняет бею внутреннюю полость электрода 11 до фланца 12. После этого при помощи резинового шланга через электрод 11 внутрь корпуса 1 заливают воду до нижнего края торца электрода 11. ч Вода поступает внутрь корпуса 1 сквозь слой силикат-глыбы, заполняющей полость электрода 11 и через прорези (отверстия)16, Уровень воды в корпусе контролируется уровнемером (не показан). После окончания заливки воды крышку 21 и пробку 15 вместе с электродом 13 возвращает в исходное положение. При этом пробка 1 также перемещается до упора ее в корпус 1. Затем завинчивают гайки болтового соединения, благодаря чему происходит герметизация внутренней полости корпуса 1. Силикат-глыба, находящаяся в пространстве между электродами 11 и 13, контактирует С водой, поступающей сквозь прорези 16. Однако при комнатных температурах растворения силикаттлыбы в воде не происходит, так как эта операция протекает лишь при высоких температурах. После герметизации корпуса 1 включают переменное напряжение, подаваемое на коллектор 22. При этомэлектрод 13 подключается к фазе, а электрод 11, электрически соединенный g. заземленным корпусом 1, находится под нулевым потенциалом. После включения напряжения между электродами 13 и 11 через находящуюся вНтури электрода 11 воду течет переменный ток. При прохождении тока происходит нагрев воды и ее кипение в результате чего повышается температура и давление внутри корпуса 1. Кипение воды происходит внутри электрода 11, т,е. там, где находится си ликат-глыба. В результате этого происходит интенсивное рас ворение ей-, ликат-глыбы как за счет выделяющегося; тепл, так и за счет воздействия эле трического поля, которое значительно интенсифицирует процесс pactворения. После включения напряжения осуществляют .включение привода и корпус 1 начинает рращаться с частотой вращения 20-30 об/мин. Вращение корпуса 1 приводит к интенсивному перемешиванию образующего при растворении силикат-глыбы жидкого стекла и воды, которая в свою очередь через прорези 16 поступает во внутреннюю полость электрода 11. Одновременно с 3tHM находящиеся внутри электрода 11 куски силикат-глыбы при вращении корпуса 1 совер1иают возвратнопоступательное движение вдоль электрода 11. За один оборот корпуса 1 i вокруг своей оси куски силикат-глыбы дважды перемеи аются вдоль электрода 11, который расположен по диагонали корпуса 1. В результате вращения корпуса и г перемещения кусков силикат-глыбы вну ри электрода 11 происходит не только значительная интенсификация процесса растворения, но и выравнивается концентрация жидкого cfeклa по всему объему Kdpnyca 1. Периодически осуществляя отбор небольших порций жидкого стекла, определяют его плотность. По мере увеличения плотности жидкого стекла возрастает его электри ческая проводимость и вследствие это го растет сила тока между электродами 11 и 13. Увеличение электропроводности и силы тока приводит к возрастанию выделяющегося тепла и дальнейшей интенсификации процесса растворения. Протекание процесса регулируется изменением напряучения между электродами 11 и 13. При достижении заданной плотности жидкого стекла процесс растворения прекращают, для чего останавли- , вают привод и корпус 1 прекращает свое вращение и патрубок 2 для слива жидкого стекла устанавливают над емкостью 26 для слива жидкого стекла. Затем отключают подаваемое на электрод 13 напряжение и открывавают электромагнитный клапан 25. Вследствие, того, что процесс растворения протекает при повышенных температурах и давлении 3-5 атм, находящийся внутри устройства пар вытесняет жидкое стекло из корпуса 1 в емкость 26. После падения давления внутри корпуса 1 до атмосферного и закрытия клапана 25 осуществляют вновь заполнение полости электрода 11 измельченной силикат-глыбой и корпуса 1 водой. Затем цикл повторяют .i Использование энергии электрического поля для растворения силикат---, глыбы позволяет в предлагаемом устройстве сократить длительность процесса варки жидкого стекла по срав- . нению с известными устройствами в 3-5 раз. Кроме того, КПД устройства также выше, так как вся энергия выделяется непосредственно в зоне растворения и сам процесс растворения силикат-глыбы интенсифицируется благодаря воздействию электрического поля/ которое интенсифицирует протекание всех химических реакций в том числе и растворения. В варианте,изображенном на фиг.2, .под воздействием электрического тока происходит разогрев воды и растворение силикат-глыбы. Для интенсификации процесса необходимо осуществлять перемешивание образующегося жидкого стекла и перемещение растворяющейся силикат-глыбы, t . . Это осу1цествляется благодаря колебательным движениям, которые совершает корпус 1. Сразу же после подачи напряжения на электрод 13 включают телескопический гидроцилиндр 38, шТок 39 которого совершает возвратно-поступательное движение. Вследствие этого корпус 1 совершает колебательные движения, как маятник. Центром качания является шарнир 29. Цилиндрические катки З , прикрепленные к днищу корпуса 1, при этом перекатываются по направляю- /

щей 33. При выдвижении штока 39 гидроцилиндра 38 днище корпуса перемещается в крайнее правое положение, а при вдвижении штокз 39 в гидроцилиндр 38 днище перемещается .в крайнее левое положение. Корпус 1 совершает 20-30 колебаний в минуту, благодаря чему происходит интенсивное перемешивание образующегося жидкого стекла и выравнивание его конценУрации по всему объему. После достижения заданной плотности жидкого стекла гидроцилиндр 38 выключают, отключают напряжение на электроде 13 и удаляют-жидкое стекло под действием давления пара.

Протекание процесса варки жидкого стекла регулируется изменением напряжения на электроде 13.

Конструкция варианта устройства, изображенного на фиг.2, имеет некоторые преимущества по сравнению с устройством,(Изображенным на фиг.1. Корпус не вращается на полуосях, а перекатывается на катках, что позволяет использовать этот вариант для устройств большей производительности и-2 м), а устройство, изображенное на фиг.1, целесообразно применять для варки сравнительно небольших объемов жидкого стеклаш,30,6 м )

Устройство, изображенное на фиг.З5 работает следукяцим образом.

Включают напряжение, подаваемое на коллектор 22, вследствие чего возникает разность потенциалов между электродами k, благодаря чему между ними течет ток, который вызывает нагрев воды, находящейся между электродами i. Одновременно с подачей ; напряжения на электроды kk вращают полуось 2, в результате чего вся коробчатая емкость, состоящая ИЗ

двух электродов k и двух пластин 6 с ребрами 9 приводится во вращение. Вращение электродов приводит к интёнсйв1ному перемешиванию жидкости

5 внутри корпуса 1 и обновлению воды, поступающей сквозь прорези 5 в электродах kk и прорези i в пластинах 6. Вследствие того, что электроды расположены под углом друг

10 к другу наибольший ток течет там, где расстояние между ними минимальное,, т.е. у крышки 2, Здесь же происходит наиболее интенсивное растворение кусков силикат-глыбы, по

15 мере чего происходит пересыпание

их вдоль электродов, от горловины 9 к крышке 2. Растворение силикатглыбы компенсируется поступлением ее кусков из горловины 9 через отверстия в крестовине .

Электроды kk вращаются с частотой 20-30 об/мин. Поверхность электродов kk и пластин А6, а также ребра выполняют роль мешалки, интенсивно перемешивающей образующе-еся жидкое стекло, в результате чего концентрация его по всему объему выравнивается.

Конструкция устройства позволяет

30 осуществлять процесс варки непрерывно. Для этого необходимо обеспечить вращение электродов Л с более высокой частотой С60-80-об/мин и частичнй открыть клапаны 25. В этом случае слив готового жидкого стекла компенсируется подпиткой устфойства свежей водой, причем {вследствие высокой скорости растбЬрения силикат-глыбы можно обеспечить непрерывное получение жидкого стекла постоянной плотности. Интенсивность процесса регулируется разностью потенциалов на электродах и частотой их вращения. f5 38 18 19 23 30 20 гб / / / 31 / .04/

6

Фыг.З

8

ФигЛ 9 5 43 6 5-6 5 7

Фмг./ 2 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Григорьев П.Н.- и Матвеев М.А, Растворимое стекло. | |||

| М., Промстройиздат, 1956, с.192 (прототип) | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УСТРОЙСТВО ДЛЯ ВАРКИ ЖИДКОГО СТЕКЛА, содержащее установленный на раме смонтированный с воз-; можностью перемещения от приводатерт метичный корпус с загрузочным люком, крышкой, патрубком для слива жидкого стекла и контрольно-регулирующей аппаратурой, отлич.ающееся тем, что, с целью интенсификации процесса варки, оно снабжено расположенными внутри корпуса электродами, соединенными с источником переменного тока | |||

| (Л | |||

Авторы

Даты

1983-07-23—Публикация

1982-03-22—Подача