Изобретение относится к технологии получения жидкого силикатного стекла, применяемого в качестве вяжущего, добавки или реагента в строительной, нефтедобывающей и других отраслях производственной деятельности.

Известен способ растворения силиката натрия при получении жидкого стекла, в котором растворение силиката натрия ведут под давлением водяного пара 2,0-2,5 МПа при температуре 155-160oC в течение 3-4 ч [1].

Известный способ характеризуется большой продолжительностью процесса, необходимостью создания высокого давления, значительным осадком в реакционной массе и появлением настыля на днище автоклава.

Наиболее близким к изобретению по технической сущности является способ растворения силикатов, включающий предварительное измельчение силикатов, смешение их с водой при нагревании и последующее измельчение гидроакустическим воздействием с частотой 3-10 кГц [2].

Известный способ обладает повышенной скоростью растворения силикатов, однако при его реализации возникает большое количество дисперсного нерастворенного осадка в реакционной массе и образование настыля на днище реактора.

Известен автоклав для растворения силикат-глыбы, содержащий емкость, работающую под избыточным давлением, люк и патрубки для подачи ингредиентов и выгрузки жидкого стекла [3].

Известное устройство не обеспечивает высокой скорости растворения ввиду отсутствия перемешивающих устройств.

Наиболее близким к изобретению по технической сущности является реактор, содержащей корпус с системами термостатирования и перемешивания, люк, патрубки для подачи ингредиентов и отвода жидкого стекла [3].

Реактор подобного типа не позволяет интенсифицировать процесс растворения силикат-глыбы ввиду незначительных по величине и воздействию факторов на растворяющую массу. Кроме того, имеют место значительные энергозатраты на процесс.

В изобретении решается задача снижения времени получения жидкого стекла, увеличения съема продукции с единицы оборудования, улучшения фильтруемости жидкого стекла, снижения энергозатрат.

Задача решается тем, что в способе растворения силикатов, включающем предварительное измельчение силикатов, смешение их с водой при нагревании, последующее измельчение силикатов гидроакустическим воздействием, согласно изобретению, после гидроакустического воздействия осуществляют циркуляцию воды и реакционной массы с одновременным воздействием микроволновым полем с плотностью энергии 0,3-0,8 кВт/см2.

Задача решается тем, что реактор для растворения силикатов, содержащий корпус, системы термостатирования и перемешивания, люк и патрубки, согласно изобретению, снабжен циркуляционной системой в виде гидроакустического насоса и труб, сообщенных с полостью корпуса реактора, причем часть труб на выходе из гидроакустического насоса выполнена двухслойной с наружным металлическим слоем с отверстием для соединения с волноводом - источником микроволнового поля, и внутренним слоем из диэлектрика с низкими потерями, наружный и внутренний слои жестко соединены металлическими кольцами, расположенными симметрично отверстию для соединения волноводом.

Признаками объекта изобретения "способ" являются: 1) предварительное измельчение силикатов; 2) смешение силикатов с водой при нагревании; 3) последующее измельчение силикатов гидроакустическим воздействием; 4) после гидроакустического воздействия осуществление циркуляции воды и реакционной массы; 5) одновременное воздействие микроволновым полем; 6) плотность энергии микроволнового поля 0,3-0,8 кВт/см2.

Признаки 1-3 являются общими с прототипом, признаки 4-6 являются существенными отличительными признаками изобретения.

Признаками объекта изобретения "устройство" являются: 1) корпус; 2) система термостатирования; 3) система перемешивания; 4) люк; 5) патрубки; 6) циркуляционная система в виде гидроакустического насоса и труб, сообщенных с полостью корпуса реактора; 7) часть труб на выходе гидроакустического насоса выполнена двухслойной; 8) наружный металлической слой выполнен с отверстием для соединения с волноводом - источником микроволнового поля; 9) внутренний слой выполнен из диэлектрика с низкими потерями; 10) наружный и внутренний слои жестко соединены металлическими кольцами, расположенными симметрично отверстию для соединения с волноводом.

Признаки 1-5 являются общими с прототипом, признаки 6-10 являются существенными отличительными признаками изобретения.

При растворении силикатов имеет место большое время получения жидкого стекла, недостаточная фильтруемость, малый съем продукции с единицы оборудования, большие энергозатраты.

В изобретении решается задача снижения времени получения жидкого стекла, увеличения съема продукции с единицы оборудования, улучшения фильтруемости жидкого стекла, снижения энергозатрат.

Установлено, что обработка воды и реакционной массы в циркуляционной системе реактора после гидроакустического воздействия микроволновым полем с плотностью энергии 0,3-0,8 кВт/см2 повышает степень активации самой воды и воды в реакционной массе, что уменьшает время растворения силикатов (силикат-глыбы), подвергнутых предварительному измельчению в циркуляционной системе.

В зависимости от объема воды и реакционной массы, подаваемой через циркуляционную систему, и кратности циркуляции реакционного объема в реакторе в период растворения силикат-глыбы режим воздействия микроволнового поля выбирают непрерывный или импульсный. При импульсном режиме воздействия микроволнового поля время между импульсами должно быть небольшим, чтобы исключить большие проскоки воды и реакционной массы, не подвергающиеся воздействию поля. В случае непрерывного режима микроволнового воздействие постоянно во времени, хотя мощность воздействия на движущуюся среду в циркуляционной системе меньшая.

Под влиянием активации воды количество нерастворимых осадков в реакционной массе уменьшается, а настыли на днище реактора хотя и не исчезают полностью, но их толщина значительно уменьшается.

Отличительным признаком реактора является выполнение части труб или одной трубы циркуляционной системы для перекачки воды и реакционной массы двухслойной. Двухслойную часть трубы устанавливают последовательно за гидроакустическим устройством. Внутренний слой трубы, внутри которой движется вода и реакционная масса, выполняют цельным из диэлектрического материала с низкими потерями (прозрачной для микроволнового поля). Наружный слой трубы изготавливают металлическим. Он выполняет функцию конструкционного элемента и обеспечивает замкнутость контура микроволнового поля по радиуса трубы. Наружную часть трубы соединяют герметично через отверстие с волноводом - источником микроволнового поля.

Внутренний и наружный слои трубы жестко соединяют между собой через два металлических кольца, расположенных симметрично отверстию ввода волновода. Это обеспечивает жесткость конструкции двухслойной трубы и ограничивает распространение микроволнового поля вдоль оси трубы за пределы металлических колец, концентрируя микроволновое воздействие на воду и реакционную массу. Одновременно упрощается эксплуатация оборудования за счет исключения запредельных волноводов.

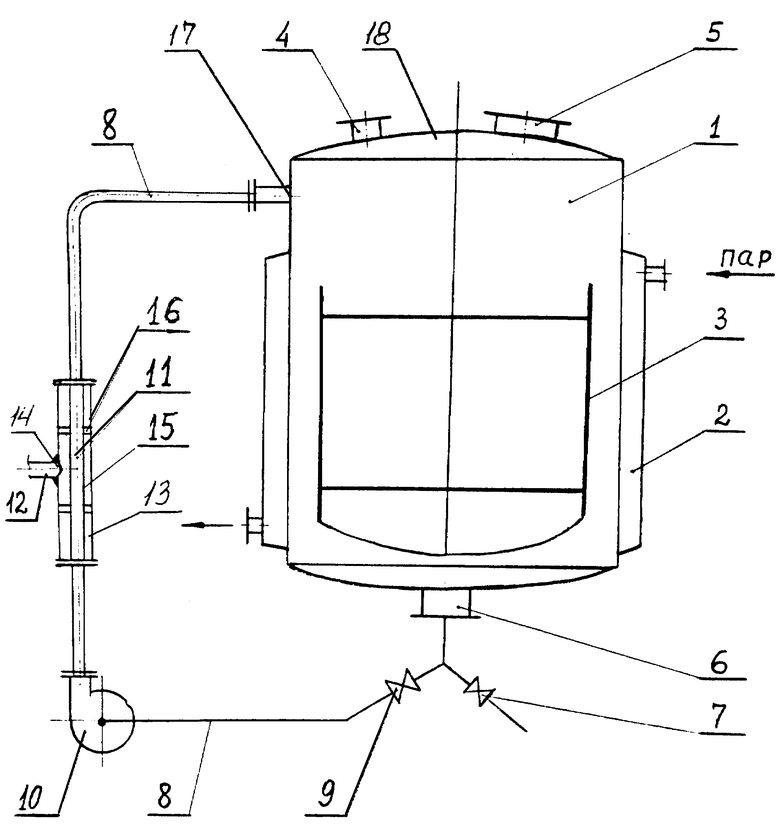

На чертеже изображен реактор для растворения силикатов.

Реактор содержит корпус 1, систему термостатирования 2 и перемешивания - мешалку с приводом 3, патрубок для загрузки технологической воды 4, люк 5, патрубок для выгрузки жидкого стекла 6. Задвижка 7 обеспечивает выгрузку растворенного силиката. Циркуляционная система реактора в виде труб 8 с задвижкой 9 и гидроакустического насоса 10 служит для перекачки воды и реакционной массы из нижней части реактора в верхнюю. Часть 11 трубы 8 на выходе из гидроакустического насоса 10 выполнена двухслойной и является частью циркуляционной системы реактора. Двухслойная часть 11 трубы 8 соединена с волноводом 12 - источником микроволнового поля. Наружный слой 13 части 11 трубы 8 - металлический с отверстием 14 для соединения с волноводом 12, а внутренний слой 15 выполнен из диэлектрика с низкими потерями.

Наружный 13 и внутренний слой 15 двухслойной трубы 8 жестко соединены двумя металлическими кольцами 16. Отверстие 17 в корпусе 1 реактора служит для сообщения полостей труб 8 и реактора. Отверстие 17 может быть выполнено в крышке 18 реактора (не показано).

Реактор работает следующим образом.

Корпус 1 реактора термостатируют посредством системы термостатирования 2. Через патрубок 4 для загрузки технологической воды подают технологическую воду. Через люк 5 при работающей мешалке 3 подают предварительно раздробленную силикат-глыбу. Открывают задвижку 9 и через патрубок 6 и трубу 8 проводят сообщение с гидроакустическим насосом 10. Размельченную силикат-глыбу диспергируют в гидроакустическом насосе 10. Затем реакционную массу в двухслойной части 11 трубы 8 облучают микроволновым полем с плотностью энергии 0,3-0,8 кВт/см2. Происходит дальнейшее растворение и нагрев компонентов реакционной массы. По трубе 8 через отверстие 17 реакционную массу подают внутрь корпуса 1 реактора.

Растворение силикатов в реакторе осуществляют одновременно под влиянием гидротермического и микроволнового воздействия. Это приводит к значительному сокращению времени растворения силикат-глыбы и уменьшению нерастворимого осадка.

Пример конкретного выполнения.

В реактор объемом 0,63 м3 с включенными системами термостатирования 2 и перемешивания 3 заливают 240 литров технологической воды с температурой 90oC. Загружают силикат глыбу, предварительно измельченную на молотковой дробилке до размера частиц 1-3 мм в количестве 180 кг. Включают систему циркуляции воды и реакционной массы, в которой под влиянием гидроакустического воздействия центробежного насоса 10 марки АМ 225 М2У2 при скорости вращения 2940 об/мин, снабженного приставками на роторе и улитке, осуществляют дальнейшее диспергирование силикат-глыбы и реакционной массы. В двухслойной части трубы 8 циркуляционной системы под действием микроволнового поля активируют технологическую воду и воду реакционной массы.

Двухслойная часть 11 трубы 8, являющаяся частью циркуляционной системы реактора имеет длину 980 мм с фланцами. Внутренний слой 15 части 11 трубы 8 выполнен из кварцевого стекла марки КУ-1 с диэлектрической проницаемостью 3,8, имеет внутренний диаметр 40 мм и толщину стенки 3,5 мм. Наружный слой части 11 трубы 8 имеет внутренний диаметр 80 мм и толщину стенки 3,0 мм и длину 978 мм.

Оба слоя 13 и 15 двухслойной части 11 трубы 8 жестко соединены между собой двумя металлическими кольцами 16, расположенными на расстояние 245 мм симметрично отверстию 14 волновода 12. Наружный слой двухслойной части 11 трубы 8 через отверстие 14 герметично соединен с волноводом источника микроволнового поля КИЭ-5 с частотой 2450 МГц и режимами работы непрерывном Nср. - 5 кВт, импульсном Nmax до 50 кВт с частотой импульса 20 микросекунд. При всех режимах работы генератора плотность энергии составляет 0,3-0,8 кВт/см2. При фланцевом соединении двухслойной трубы к гидроакустическому насосу и циркуляционной трубе или их переходникам обеспечивается герметичность соединения.

Применение металлических колец 16 в двухслойной части 11 трубы 8 циркуляционной системы ограничивает осевое перемещение микроволнового поля, усиливая его воздействую на воду и реакционную массу, перемещающуюся внутри диэлектрического слоя 15 части 11 трубы 8 с целью активации воды и активации воды в реакционной массе. Улучшается радиационная безопасность процесса ввиду ограничения осевого перемещения микроволнового вдоль трубопровода. Совмещение двух видов воздействия гидроакустического и микроволнового, расположенных последовательно, резко сокращает время растворения силикатов и уменьшает количество нерастворимого осадка.

Плотность жидкого стекла через 3 ч работы составляет 1,44-1,47 г/см3, количество нерастворимого осадка - 0,90-0,95%, в то время как по известным техническим решениям плотность жидкого стекла через 3 ч работы составляет 1,41 г/см3, а количество нерастворимого осадка - 1,8%.

Режим работы генератора микроволнового поля непрерывный или импульсный не оказывает существенного влияния на скорость растворения силиката и количество нерастворимого осадка в полученном растворе. Масса настылей на днище реактора в предложенном техническом решении примерно в 2-2,5 раза меньше, чем в известных.

Применение предложенного технического решения позволит уменьшить массу формируемого на днище реактора настыля, улучшить фильтруемость растворенного силиката, снизить энергозатраты.

Источники информации, принятые во внимание при составлении заявки:

1. Авторское свидетельство СССР N 395326, опублик. 1973 г.

2. Авторское свидетельство СССР 1721011, опублик. 1992 г. - прототип.

3. В. И. Корнеев, В. В. Данилов. "Жидкое и растворимое стекло". С.-Пб, Стройиздат, 1996 г., с. 155-171.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2133715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТИРОВАННОГО ЩЕЛОЧНОГО СИЛИКАТА | 1998 |

|

RU2134246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ГИДРАТИРОВАННЫХ СИЛИКАТОВ НАТРИЯ ИЛИ КАЛИЯ | 1998 |

|

RU2134247C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ СТАБИЛИЗАЦИИ ПОЛИКРЕМНИЕВОЙ КИСЛОТЫ | 1998 |

|

RU2134249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СИЛИКАТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2134668C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2134669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА ИЗ СИЛИКАТА НАТРИЯ | 2011 |

|

RU2495823C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134243C1 |

Изобретение относится к технологии получения жидкого стекла, применяемого в качестве вяжущего, добавки или реагента в строительной, нефтедобывающей и других отраслях производственной деятельности. Способ растворения силикатов предусматривает их предварительное измельчение, смешение с водой при нагревании, последующее измельчение силикатов гидроакустическим воздействием, после чего осуществляют циркуляцию воды и реакционной массы с одновременным воздействием микроволновым полем с плотностью энергии 0,3-0,8 кВт/см2. Растворение силикатов проводят в реакторе, содержащем корпус, системы термостатирования и перемешивания, люк и патрубки. Реактор снабжен циркуляционной системой в виде гидроакустического насоса и труб, сообщенных с полостью реактора. Часть труб на выходе из гидроакустического насоса выполнена двухслойной с наружным металлическим слоем с отверстием для соединения с волноводом - источником микроволнового излучения, и внутренним слоем из диэлектрика с низкими потерями. Наружный и внутренний слои жестко соединены металлическими кольцами, расположенными симметрично отверстию для соединения с волноводом. Технический результат: снижение времени получения жидкого стекла, увеличение объема продукции с единицы оборудования, улучшение фильтруемости жидкого стекла, снижение энергозатрат. 2 с.п.ф-лы, 1 ил.

| Способ растворения силиката натрия | 1989 |

|

SU1768512A1 |

| Корнеев В.И., Данилов В.В | |||

| Жидкое и растворимое стекло | |||

| - С.-Пб, Стройиздат, 1996, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Способ получения жидкого стекла | 1978 |

|

SU783227A1 |

| Способ растворения силиката натрия | 1989 |

|

SU1721011A1 |

| Вяжущее | 1982 |

|

SU1071597A1 |

| Абразивная паста | 1972 |

|

SU635117A1 |

| Способ получения вяжущего | 1983 |

|

SU1110767A1 |

| Устройство для растворения порошкообраз-НОгО ВЕщЕСТВА B жидКОСТи | 1979 |

|

SU793621A1 |

| Устройство для приготовления тонкодисперсных растворов из жидких и порошкообразных компонентов | 1983 |

|

SU1197711A1 |

| СПОСОБ РАСТВОРЕНИЯ СОЛЕЙ И РУДНЫХ МИНЕРАЛОВ | 1990 |

|

SU1729025A1 |

| РАСТВОРИТЕЛЬ | 1991 |

|

RU2035982C1 |

| US 3813253 A, 28.05.74 | |||

| US 4415364 A, 15.11.87 | |||

| US 3939005 A, 17.04.76 | |||

| 0 |

|

SU404067A1 | |

| Формовочно-сварочный стан | 1975 |

|

SU526410A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1999-08-20—Публикация

1998-05-29—Подача