Изобретение относится к получени двухсоставных резиновых смесей на основе жидкого тиокола, способных вулканизоваться при комнатной темпе ратуре и перерабатываться методом экструзии. Большинство применяемых в насто щее время тиоколовых герметикрв получ.ают путем смешения двух паст: вулканизующей и олигомерной, Олигомерная паста содержит основнойксжпонент резиновой смеси - низкомолекулярный тиоколовый каучук/ а вулка низующая - окислитель тиокола4 Основным агентом вулканизации тиокбла выступает оксид или пероксид металла, хромат и др. flj. В целях упрощения переработки,, снижения стоимости и придания необ ходимых физико-механических свойсогв и стабильности вулканизату в олигомерную и вулканизующие пасты вводят пластификаторы, наполнители, стабилизаторы, тиксотропные добгшки -и агенты вулканизации. Наиболее близким по техническому решению является состав вулканизующей пасты дл резиновой смеси на основ.е жидкого тиокола, включаю1е(ий окись марганца, пластификатор - ) + полиэфир диэтяле бутилфталат (ДБФ) , мел гидрофобный гликольадипината стеариновую кислоту, дифенилгуаниди и тиксотропную добавку - аэросил-17 при следующем соотношении компонентов i мае.ч; Оксид марганца ДБФ-ПЭ (полиэфир) Мел гидрофобный Стеариновая кислота Дифенилгуанидин (ДФГ) Аэросил-175. Приготовление и нанесение этой резиновой смеси может быть произведено методом экструзии C2J. Недостатком известной композиции является медленное восстановление структурно-механических свойств. Известную вулканизующую пасту вводят: В олигомерную пасту на основе жидкого тиокола состава, мае.ч: Тиокол 60-120 Мел гидрофобный Двуокись титана Аэросил При этом получаюттгрезиновую смес2ь I Однако как -известная вулкаыизующа паста, Tai и резиновая смесь имеют неудовлетворительные технологические свойства. Цель изобретения состоит в улучШ НИИ технологических свойств вулканизующей пасты и смеси (с введением в последнюю шасты). Поставленная цель достигается тем, что состав вулканизующей-пайты для резиновой смеси на основе жидког тиокола, включающий окоид марганца, пластификатор - дибутилфталат и поли эфир дизтиленгликольадипината, мел гидрофобный, стеариновую кислоту, дифенилгуанидин и тиксотропную добавку, содержит в качестве тиксотропной добавки - мелкочешуйчатую мусковитевую слюду при следующем соотношении компонентов, мае.ч.: Оксид марганца (МпОг ) .100 Пластификатор45-85 Мел гидрофобный . 20-40 Стеариновая кислота 2-10 Дифенилгуанидин (ДФГ) 15-30 Мелкочешуйчатая мусковитая слюда 1-15 . Соотношения олигомерной и .вулканизующей пасзт в резиновой смеси составляют 100:(8-15), а состав паст указывается по- отношению к основному компоненту - тиоколу или двуоксиду марганца соответственно, Гидрофобиза цИю мела проводят синтетическим; жирншФЕ кислотами или их солями. Гидрофобный мел содержит 0,5-2% гидро фобйзата. , Пример 1, Состав, состоящий из 100 мае,ч. МпОг, 60 мае.ч. ДБФ+ПЭ, 30 мае.ч, гидрофобно го мела, 5 мае,ч. стеариновой кислоты, 5 мас,ч« аэросИла-175, 20 мае,ч. ДФГ, пропускают двчажды через трехвалковук краскотерку, а затем.на приборе Реотест-2 определяют время тиксотропного восстановления структуры. Оно составляет 12 мин, . Пример 2. Состав, как в примере 1, но содержащий вместо аэрог сила 5 мае,ч. мелкочешуйчатой мусковитовой слюды, готовят И иепытывают как в примере 1, Время восстановления структуры - б мин, Пример 3, Состав,состоящий из 100 мае,ч. МпО, 45 мае,ч, ДБФ-ПЭ, 20 мае,ч, гидрофобного мела, 2 мае,ч, стеариновой, кислоты, 1 мае,ч, мелкочешуйчатой мускбвитовой слюды, 15 мае,ч, ДФГ, готовят и испытывают как в примере 1, Бремя тиксотропного; структурообразования 10 мин. Пример 4, Состав, сос1оящий из 100 мае.ч, МпОг, 85 мае,ч, ДБФ-ПЭ/ 40 мае,ч, гидрофобного мела, 10 мае,ч стеариновой киелоты, 30 мае,ч, ДФГ, 15 мае,ч. мелкочешуйчатой муекови товой елюды, готовят и йепытншают как в.примере 1, Время тиксотропного структурообразования 4 мин, При м е р 5, Состав, содержащий 100 мае, ч. Мпрг, 60 мае,ч, Д1Ф-ПЭ 20. мае.ч, гидрофобного мела, 5 мае.ч. стеариновой киелоты, 20 мае.ч ДФГ, 20 мае,ч, мелкочешуйчатой мусковитовой елюды, готовят и испытывают как в примере 1. Время восстановления структуры - 15 мин, Пример 6. Резиновую dMecb, Состоящую из олигомерной пасты, соАержащей 100 мае,ч, тиокола,80 Мае.ч.

гидрофобного мела/ 5 мае.ч, аэросила175/ 10 мае.ч. дауоксида тирана/ и . вулканизующей йасты по примеру 1/ пропускают дважды через трехвалковую краскотерку и на приборе Реотест2 определяют время тиксотропного структурообразования. Оно состав;1яёт 1.5 мин t

П р и м е р 7. Резиновую смесь/ состоящую из олигомерной пасомы по примеру 6 и вулканизующих nact по примерам готовят и ucnHTKBaut как в примере 6. Время восстановления структуры 7-10 мин.

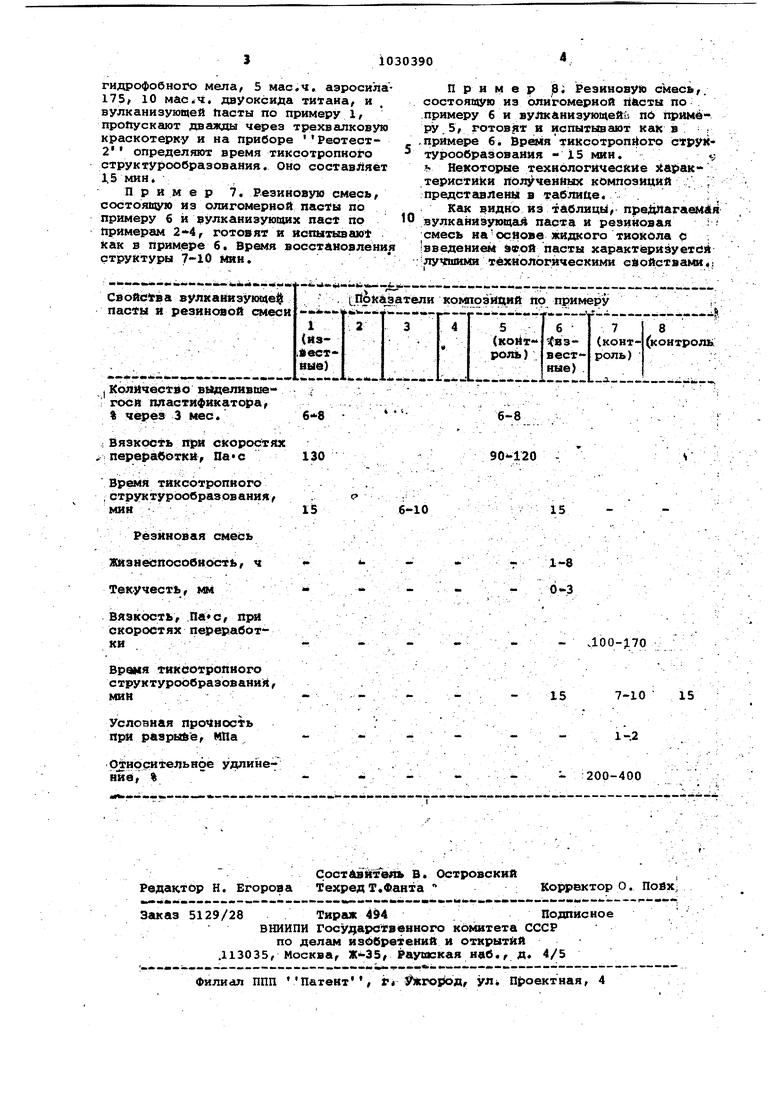

Пример 3; РезиновуК) смесь/, состоящую из олигомериой йЬсты по примеру 6 и вулканизующей:;-/ пи iipHMeру 5/ готовят в испытывают как в : примере 6. Времятиксотропйого струй турообразования - 15 мин. Некоторые технологические ха{ акTepKcTHkH полученных композиций . | представлены в таблице.;

Как видно из таблиць / предлагаемая вулканйэующги паста и резиновая : смесь на основе жидкого тиокола о |введениеМ ёфой пасты характёризуетсй ЛУЧШИМИ технологическими свойствами«;

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизующая паста для резиновой смеси на основе жидкого тиокола | 1981 |

|

SU1002326A1 |

| Герметизирующая композиция | 1982 |

|

SU1124013A1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2153517C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2326913C1 |

| ГЕРМЕТИЗИРУЮЩАЯ И ГИДРОИЗОЛИРУЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2434922C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2322468C1 |

| ГЕРМЕТИК НА ОСНОВЕ ПОЛИСУЛЬФИДНОГО ОЛИГОМЕРА | 2010 |

|

RU2447119C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2323241C1 |

| Антикоррозионный герметик | 2023 |

|

RU2817353C1 |

| ГЕРМЕТИЗИРУЮЩАЯ И ГИДРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2453573C1 |

СОСТАВ ВУЛКАНИЗУЮЩЕЙ ПАСТВП ДЛЯ РЕЗИНОВОЙ СМЕСИ НА ОСНСВЕ ЖИДКОГО ТИОКОЛА, включающий оксид маргайца/ пластификатор - дибутилфталат и полизфир диэтиленгликольадипнната/ мел гидрофобный, стеариновую кислоту, дифенилгуанидин и тиксотропную добав ку,,.от л и ч д ю ц и и с я тем/ что, с целью -улучшения технологических свойств пасты и смеси/ состав содержит в качестве тик: О7ропной добавки - мелкочешуйчатую мусковитовую; слюду пря следующем соотношении комjiiblfeHTOB/ мае.ч: / :, 100 Оксид марганца 45-85 Пластификатор 20-40 Нел гидрофобный 2-10 Стеариновая кислота .15-30 ДНфенилгуанидин Мелкочешуйчатая 1-15 мусковитовая слюда СО о со CD

I Количество вьаделявше: госй пластификатора/ % 3 мес.

i Вязкость п{)И скоростях переработки/

Время тиксотропного ,структурообразования/

мин , .

Резиновая смесь Жизне«зпосо0нбсть/ ч Текучесть/ мм

1зяэкость/ . при скоростях переработ, ки .. /. - . , ,: .

Время тиксотропного структурообразований/ мин

Условная прочность при разрыбе/ НПа

Относительное удлиненИё/ %

6-8

15г-8

- .aoo-j.70

7-10 15

15

1-.2

- i200-400

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смыслова Р.А | |||

| и др | |||

| Справоч | |||

| ное пособие по герметизирующим мате риалам на основе каучуков | |||

| М,, Хи-, мия, 1976, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3211957/23-05, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-07-23—Публикация

1981-05-15—Подача