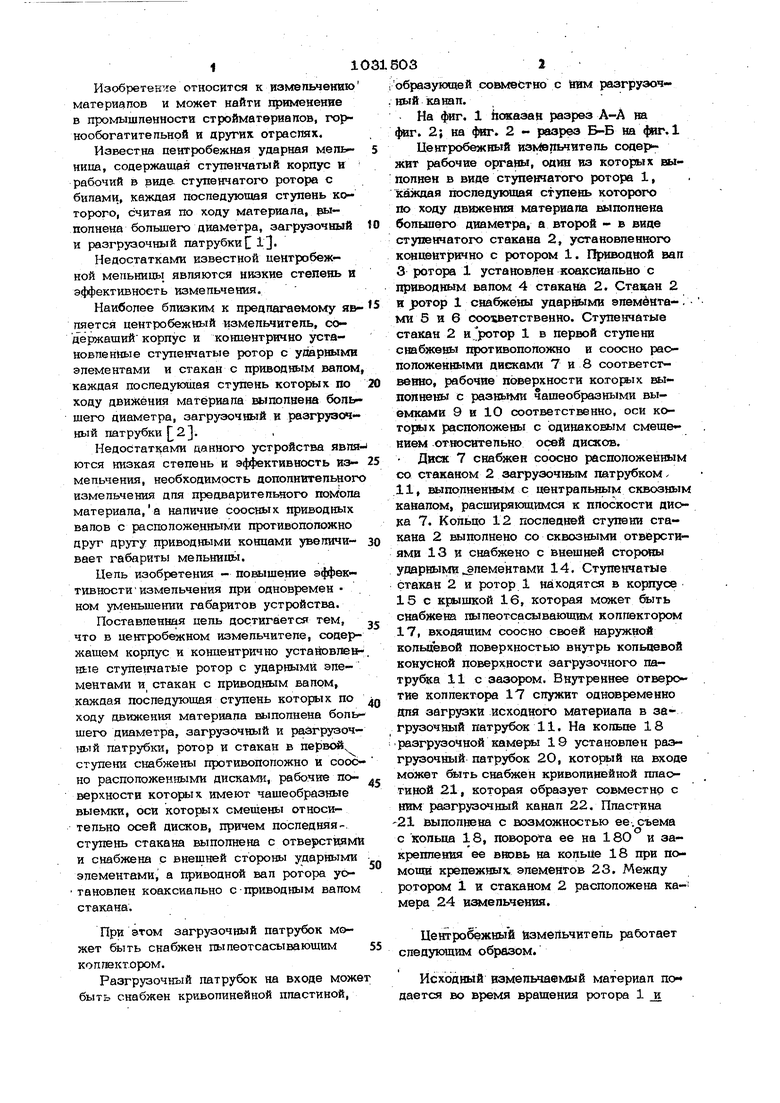

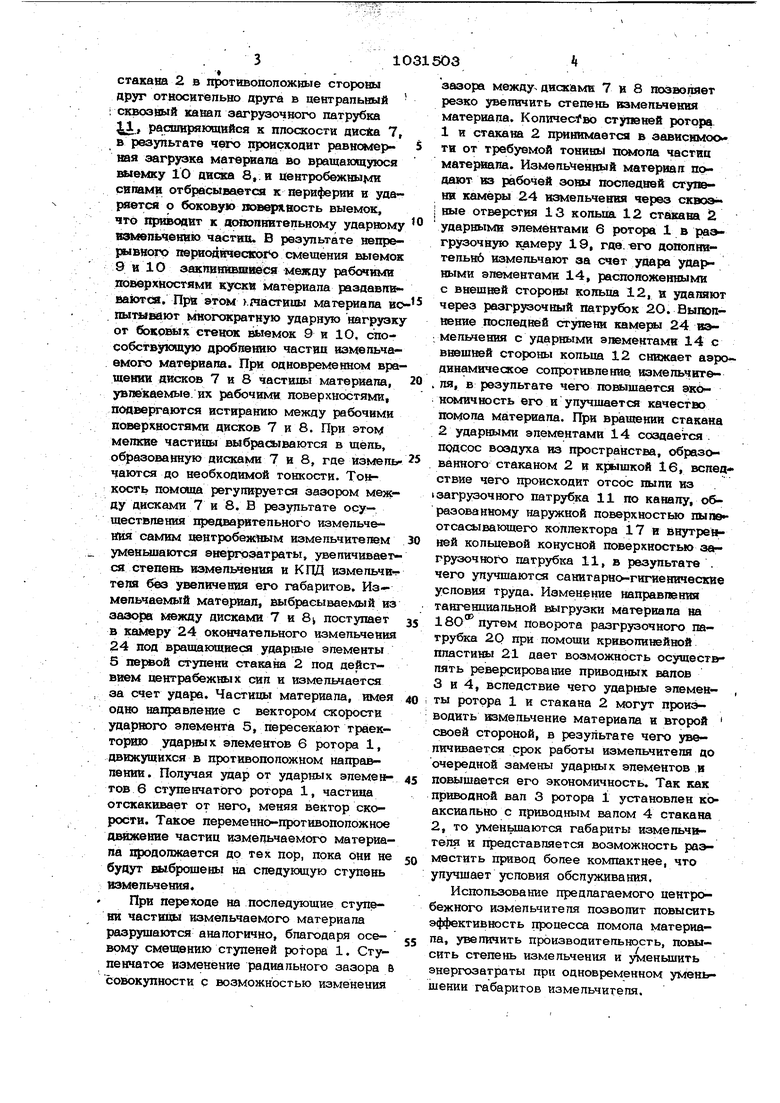

11 Иэобретен е относится к измепьчению материапов и может найти применение в промышпенности стройматернапов, горнообогатитепьной и других отраспях. Известна центробежная ударная мепьница, содержащая ступенчатый корпус и рабочий в вида ступенчатого ротора с бипами, каждая последующая ступень которого, считая по коду материала, рыпопнена бопьшего диаметра, загрузочный и разгрузочный патрубки С i Недостатками известной центробежной мепьниць являются низкие степень и эффективность измельчения. Наиболее близким к предлагаемому яв пяется центробежный измепьчитепь, содержаший корпус и конпентрично установленные ступенчатые ротор с ударными элементами и стакан с приводным валом каждая последующая ступень которых по ходу движения материала ы 1попне|1а бопьшего диаметра, загрузочный и разгрузочный патрубки ., Недостатками данного устройства явля ются низкая степень и эффективность измельчения, необходимость дополнительног измельчения для предварительного прМола материала,а наличие соосных приводных валов с расположенными противопопожно друг другу приводными концами увеггачивает габариты мепьнииь. Цель изобретения - повышение эффективностиизмельчения при одновремен ном уменьшении габаритов устройства. Поставпенная цель достигается тем, что в центробежном измельчителе, содержащем корпус и концентрично устайовпе ньш ступенчатые ротор с ударными эпементами и стакан с приводным валом, каждая последующая ступень котортх по ходу движения материала ы щолнена большего диаметра, загрузочный и райгрузоч1П.1й патрубки, ротор и стакан в первсй ступени снабжены противопопожно и соосно расположенными дисками, рабочие поверхности которых имеют чашеобразные выемки, оси которых смещены относительно осей дисков, причем последняя-, ступень стакана выполнена с отверстиями и снабжена с внешней стороны ударными элементами, а приводной вал ротора уб тановлен коаксиально с-приводным валом стакана. При этом загрузочный патрубок может быть снабжен пылеотсасывающим колгаект.ором. Разгрузочный патрубок на входе може быть снабжен криволинейной пластиной. 6032 образующей совместно с йвм разгрузоч- ный канал. На фиг. 1 Показан разрез А-Л ва фиг. 2; на фиг. 2 - разрез Б-Б на фиг. 1 Шнтро жный изкйпьчитель cooepiжит рабочие органы, одни из которых выполнен в виде ступенчатого ротора 1, Осаждая последующая ступень которого по ходу движения материала выполнена бопьшего диаметра, а второй - в виде ступенчатого стакана 2, установленного к жц©нтрично с ротором 1. Приводной вал 3 ротора 1 установлен коаксиапьно с приводным валом 4 стакайа 2. Стакан 2 и дгатор 1 снабжены ударными элементами 5 и 6 сооьветственно. Ступенчатые стакан 2 и ротор 1 в первой ступени снабжены противоположно и соосно раоположеннымн диоками 7 и 8 соответственно, рабочие поверхности которых выпопн@ш 1 с разными чашеобразными выемками 9 и 10 соответственно, оси которых распопожены с одинаковым смещением относительно осей дисков. Диск 7 снабжен соосно расположенным со стаканом 2 загрузочным патрубком. 11, выполненным с центральным сквозным каналом, расширяющимся к плоскости диока 7. Кольцо 12 послед|дай ступени стакана 2 шлполнено со сквозными отверстиями 13 и снабжено с внешней стороны ударными «элементами 14, Ступенчатые стакан 2 и ротор 1 находятся в корпусе 15с крышкой 16, которая может быть снабжена пылеотсасывающим коллектором 17, входящим соосно своей наружной кольцевой поверхностью внутрь кольцевой конусной поверхности загрузочного патру а 11 с зазором. Внутреннее отверстие коллектора 17 служит одновременно для загрузки исходного материала в загрузочный патрубок 11. На кольпе 18 разгрузочной камеры 19 установлен разгрузочный патрубок 20, который на входе может йыть снабжен криволинейной плаотиной 21, которая образует совместно с НИМ разгрузочный канал 22. Пластина 21 выполнена с возможностью ее.съема с кольца 18, поворота ее на 180° и закрепления ее в{ювь на кольце 18 при помощи крепежных элементов 23. Между poTOp Mki 1 и стаканом 2 расположена камера 24 н 1епьчеш1я. Шйтроёежный измельчитель работает следующим образом. Исходный измельчаемый материал подается во время вращения ротора 1 и

стакащ 2 в противопопожные сгорооы друг огносигепьно друга в центральный сквозвый кавап загрузочного патрубка UL, расширяющийся к плоскости дис&а 7, в результате чего происходит равномер- 5 пая загрузка матдриапа во вращающуюся выемку iO ааска 8,. и цвнтpoбвжны lк сипами отбрасывается к периферии и уда ряется о боковую яоверявость выемок, что 11ри19Овит к допопннтепьиому ударному измельчению част1ш.. В результате непрерывного пе{Я1одйчесВх гЧ смещения выемок 9 и 1О закпинишаиеесгя между рабочими яоверхностями куски материала раздавпи ваются. При ктастииы материаиа иопытывают многократную ударную нагрузку от 6окош 1к стенок выемок 9 в 1О. способствующую дробпению частиы измельчаемого материала. При одновременном вращении дисков 7 и 8 частииы материала, 20 увлекаемые, их рабочими поверхностями, подвергаются истиранию между рабочими поверхностями дисков 7 и 8. При этом мелкие частицы выбраеаз1ваются в щель, образованную дисками 7 и 8, где измельг 25 чаются до необходимой тонкости. Тоикость помоша регулируется зазором между дисками 7 и 8. В результате осуществления щзедварительного измельчения самим иентробеж ным измельчитешм 30 уменыиаются энерго эатраты, увеличивается степень измельчения и КПД измельчи-: тепя без увеличения его габаритов. Измельчаемый материал, выбрасываемый из зазора между дисками 7 и 8i поступает 35 в камеру 24 окончательного измельчения 24 под вращающиеся ударные элементы 5 первой ступени стакана 2 под действием центрабежных сии и измельчается за счет удара. Частицы материала, имея 40 одно на1фавление с вектором скорости ударного элемента 5, пересекают траекторию удар}1ых элементов 6 ротора 1, движущихся в противоположном направлении. Получая удар от ударных элемент- 45 тов 6 ступенчатого ротора 1, частиаа отскакивает от него, меняя вектор скорости. Такое переменнее-противоположное движение частиц измельчаемого материала продолжается до тех пор, пока они не 50 будут выброшены на следующую ступень измельчения.

При переходе на последующие ступени частииы измельчаемого материала разрушаются аналогично, благодаря осе- jj вому смещению ступеней ротора 1. Ступенчатое изменение радиального зазора в совокупности с возможностью изменения

азора между дисками 7 и 8 позволяет езко увеличить степень измельчения материала. Количество ступеней ротора

1и стакаш 2 принимается в эеюисимоо ти от требуемой тонинь) псмола частиц материала. Измельченный материал подают из рабочей зоны последней ступени камеры 24 измельчения через сквскн

ные отверстия 13 колыш. 12 стшсава 2 ударными элементами 6 ротора 1 в разгрузочную камеру 19, где его дополнительнб измельчают за счет удара ударными элементами 14, расположенными с внещ0ей стороны копыш 12, к удаляют через разгрузочный патрубок 2О. Выполнение последней ступени камеры 24 иэмельченвя с ударными элементами 14 с внешней стороны кольца 12 снижает аэродинамическое сопротивление, иэмельчителя, в результате чего повышается экбномичность его и улучшается качество помола материала. При вр1ащении стакана

2ударными элементами 14 создается, подсос воздуха из пространства, образованного стаканом 2 и крышкой 16, вследствие чего происходит отсос пыли из

Загрузочного патрубка 11 по каналу, образованному наружной поверхностью пыпе отсасывающего коллектора 17 и внутренней кольцевой конусной поверхностью загрузочного патрубка 11, в результате . чего улучшаются санитарно-гигиенические условия труда. Изменение направления тангенциальной выгрузки материала на 180°путем поворота разгрузочного патрубка 2 О при помощи криволинейюэй пластины 21 дает возможность осуществи лять реверсирование приводных валов

3и 4, вследствие чего ударные элемен- , ты ротора 1 и стакана 2 могут проиэводить измельчение материала и второй своей стороной, в результате чего увеличивается срок работы измельчителя до очередной замены ударных элементов и Повышается его экономичность. Так как приводной вал 3 ротора 1 установлен коаксиально с приводным валом 4 стакана 2, то уменьшаются габариты измельчвн тепя и представляется возможность раэместить привод более компактнее, что улучшает условия обслуживания.

Использование предлагаемого центробежного измельчителя позволит повысить эффективность процесса помола материала, увеличить производительгюсть, повысить степень измельчения и уменьшить энергозатраты при одновременном уменьгшении габаритов измельчителя.

(риг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

| Измельчитель конструкции Пологовича А.И. | 1980 |

|

SU957956A1 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| Роторная мельница | 1981 |

|

SU1047513A1 |

| Центробежная ударная мельница | 1978 |

|

SU780883A1 |

| Центробежно-ударный измельчитель | 1989 |

|

SU1662681A1 |

| УДАРНО-ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2014 |

|

RU2559897C1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2017 |

|

RU2658702C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2752929C1 |

1. ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ, содержащий корпус и концентрично установпенные ступенчатые ротор с ударными элементами и стакан с привод нь1м валом, каждая последующая ступень которых по ходу движения материала выполнена большего диаметра, загрузочный и разгрузочный патрубки, отличающий с я тем, что, с целью -i л повышения эффективности измепьчеЕтя при одновременном уменьшении габаритов уст ройсгва, ротор и стакан в первой ступени снабжены противоположно н соосно расположенными дисками, рабочие поверя ности которых имеют чашербразные выемки, оси которых смещены отвосягепьво осей дисков, причем пос1}едняя ступень стакана выполнена с отверстиями и снабжена с внешней стороны ударш 1ми эпементами, а приводной вап ротора устееновлен коаксиапьно с приводным валом стакана, 2.Измельчитель по п. 1, отличающийся тем, что загрузочный патрубок снабжен п1лле отсасывающим коллектором. 3.Измельчитель по пп. 1 и 2, отличающийся тем, что разгрузочный патрубок на входе снабжен криволинейной пластиной, образующей оовмест но с ним разгрузочный канал. а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежная ударная мельница | 1977 |

|

SU671839A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная ударная мельница | 1978 |

|

SU780883A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-07-30—Публикация

1982-02-22—Подача