GO

05 Oi 00

Изобретение относится к сварочному производству и может быть использовано для контроля процесса электрошлаковой сварки, электродуговой сварки и иаплавки в процессе выполнения сварного шва.

Известно устройство для измерения параметров режима при сварке в активном газе, предназначенное для одновременного непрерывного измерения расхода активного газа, величины тока и напряжения дуги, времени сварки, расхода электродной проволоки, с записью результатов измерений на ленте регистрирующего прибора. Устройство обеспечивает возможность непрерывно контролировать и протоколировать все основные параметры процесса для каждого свариваемого шва 1.

Недостатками известного устройства являются невозможность контроля обобщенных параметров, например погонной энергии или мощности, в процессе дуговой сварки, и невозможность допускового контроля параметров процесса в реальном времени.

Наиболее близким по технической сущности к предлагаемому является устройство для контроля сварного процесса, в котором датчиков основных параметров через коммутатор подключаются на вход аналого-цифрового преобразователя, выход которого соединен с интерфейсом, включенным в цепь электронной клавишной вычислительной машины (ЭКВМ) последовательного типа, где производится обработка поступившей информации. После окончания обработки ЭКВМ выдает полученные значения параметров через интерфейс и транскриптор на электрическую печатную машинку, и если при сравнении с установками обнаруживается выход параметра за пределы, то включается сигнал о недопустимом изменении режима сварки на светолучевой индикатор и отметчик дефектов.

Применение таких устройств при изготовлении ответственных сварных конструкций, например, в атомном машиностроении позволяет в большей мере повысить качество сварных швов, снизить процент брака, повысить точность поддержания сварочного режима 2.

Недостатком устройства является невозможность осуществления допускового контроля вводимой информации по заданным допусковым величинам над большим числом параметров, что обусловлено незначительным объемом памяти данного устройства.

Цель изобретения - повышение качества сварного соединения за счет обеспечения параллельного контроля нескольких процессов.

Поставленная цель достигается тем, что в устройство для контроля сварочного процесса, содержашее датчики параметров сварочного процесса и соединенные последовательно коммутатор аналоговых сигналов, аналого-цифровой преобразователь и интерфейс, введены коммутаторы, шифратор и последовательно соединенные счетчик, схема совпадения и одновибратор, при этом выход последнего соединен с входом счетчика, другой вход которого соединен с выходом интерфейса, второй вход которого соединен через шифратор с выходом счетчика

0 и входами управления коммутаторов, а датчики параметров сварочного процесса через коммутаторы соединены с соответствующими входами коммутатора аналоговых сигналов.

Введение в схему дополнительных коммутаторов со схемой их управления дает возможность подключения не одного, а нескольких датчиков параметров сварочного процесса, имеющих один и тот же предел допуска через дополнительные коммутаторы

Q на вход основного коммутатора, т. е. появляется возможность контролировать одновременно не один, а несколько сварочных объектов.

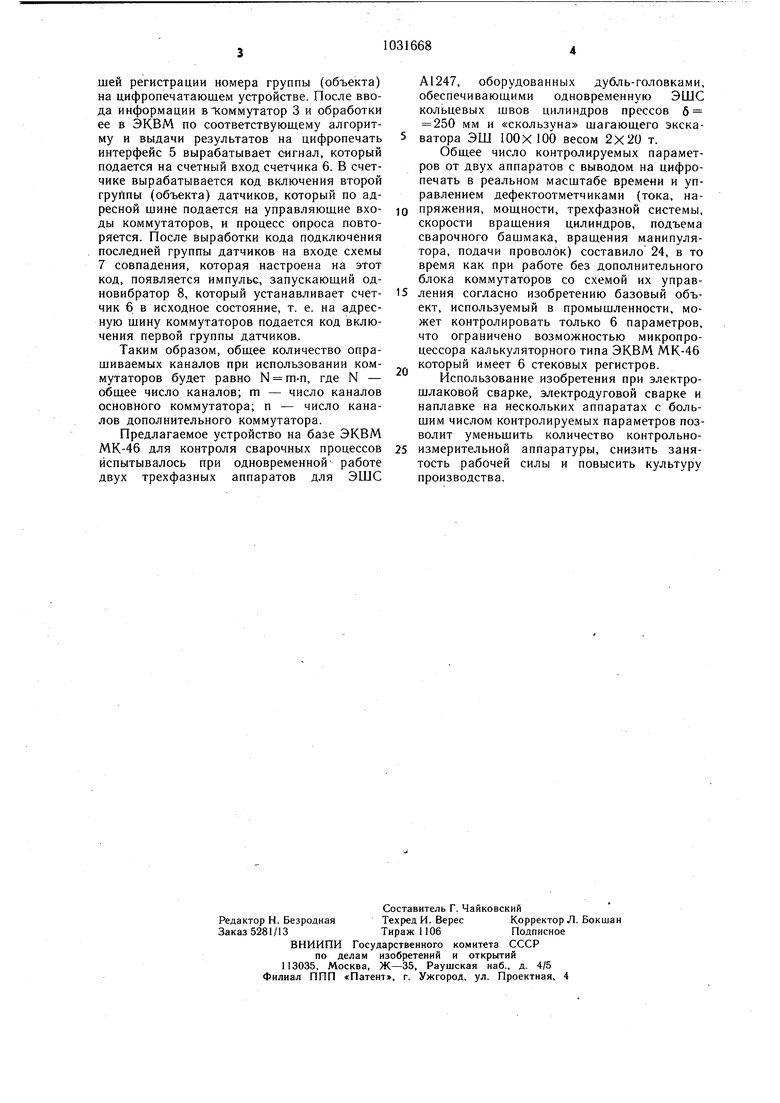

На чертеже представлена структурная схема предлагаемого устройства.

5 Устройство контроля сварочного процесса содержит датчики 1 параметров сварочного процесса, коммутаторы 2, коммутатор 3 аналоговых сигналов, аналого-цифровой преобразователь 4, интерфейс 5, счетчик 6, схему 7 совпадения, одновибратор 8 и шифратор 9.

Датчики 1 параметров сварочного процесса подключаются к входам коммутаторов 2, причем датчики одного параметра должны быть подключены к одному коммутатору. Кроме того, датчики должны быть разбиты на группы по. принадлежности к отдельным объектам, т. е. датчики от одного и того же объекта должны быть подключены к соединенным входам коммутаторов. Выходы коммутаторов 2 подключаются к входам коммутатора 3, а соответствующий выход интерфейса 5 - к счетному входу счетчика 6, выходы которого подключены к вхоxiy схемы 7 совпадения и к управляющему входу коммутаторов 2, а также через шифратор 9 к соответствующему входу интерфейса 5. Выход схемы 7 совпадения подключен к входу одновибратора 8, выход которого подключен к установочному входу счетчика 6.

Устройство работает следующим обра0 зом

После выключения питания счетчик 6 устанавливается в исходное состояние, при котором на его выходе формируется код выключения первой группы датчиков 1, подключенных к первым входам коммутаторов 2.

5 Этот код поступает по адресной щине на управляющие входы коммутаторов, открывая их первый канал, и через щифратор 9 на вход интерфейса 5 к ЭКВМ для дальнейшей регистрации номера группы (объекта) на цифропечатающем устройстве. После ввода информации вт оммутатор 3 и обработки ее в ЭКВМ по соответствующему алгоритму и выдачи результатов на цифропечать интерфейс 5 вырабатывает сигнал, который подается на счетный вход счетчика 6. В счетчике вырабатывается код включения второй группы (объекта) датчиков, который по адресной шине подается на управляюш,ие входы коммутаторов, и процесс опроса повторяется. После выработки кода подключения последней группы датчиков на входе схемы 7 совпадения, которая настроена на этот код, появляется импульс, запускающий одновибратор 8, который устанавливает счетчик 6i в исходное состояние, т. е. на адресную шину коммутаторов подается код включения первой группы датчиков.

Таким образом, общее количество опрашиваемых каналов при использовании коммутаторов будет равно N m-n, где N - обшее число каналов; m - число каналов основного коммутатора; п - число каналов дополнительного коммутатора.

Предлагаемое устройство на базе ЭКВМ МК-46 для контроля сварочных процессов испытывалось при одновременной работе двух трехфазных аппаратов для ЭШС

А1247, оборудованных дубль-головками, обеспечивающими одновременную ЭШС кольцевых щвов цилиндров прессов б 250 мм и «скользуна шагающего экскаватора ЭШ ЮОХ 100 весом 2x20 т.

Общее число контролируемых параметров от двух аппаратов с выводом на цифропечать в реальном масштабе времени и управлением дефектоотметчиками (тока, напряжения, мошности, трехфазной системы, скорости вращения цилиндров, подъема сварочного башмака, вращения манипулятора, подачи проволок) составило 24, в то время как при работе без дополнительного блока коммутаторов со схемой их управления согласно изобретению базовый объект, используемый в промыщленности, может контролировать только 6 параметров, что ограничено возможностью микропроцессора калькуляторного типа ЭКВМ МК-46 который имеет 6 стековых регистров.

Использование изобретения при электрошлаковой сварке, электродуговой сварке и наплавке на нескольких аппаратах с большим числом контролируемых параметров позволит уменьшить количество контрольно5 измерительной аппаратуры, снизить занятость рабочей силы и повысить культуру производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом контактной точечной сварки | 1990 |

|

SU1743766A1 |

| Устройство для управления процессом контактной точечной сварки | 1978 |

|

SU737159A1 |

| Многоканальное устройство для до-пуСКОВОгО КОНТРОля пАРАМЕТРОВ | 1979 |

|

SU840819A1 |

| Способ автоматического контроля сварочного процесса | 1986 |

|

SU1430205A1 |

| Устройство для автоматического контроля процесса сварки | 1984 |

|

SU1238921A1 |

| Устройство для сопряжения вычислительной машины с аналоговыми датчиками | 1983 |

|

SU1095166A1 |

| Система управления сварочной машиной | 1989 |

|

SU1683929A1 |

| Многоканальное устройство для ввода данных в цифровую вычислительную машину | 1980 |

|

SU898411A1 |

| Устройство для ввода-вывода информации при обработке физических величин | 1981 |

|

SU966683A1 |

| Установка для присоединения проволочных выводов | 1991 |

|

SU1773643A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВАРОЧНОГО ПРОЦЕССА, содержащее датчики сварочного процесса и соединенные последовательно коммутатор аналоговых сигналов, аналого-цифровой преобразователь и интерфейс, отличающееся тем, что, с целью повышения качества сварного соединения за счет обеспечения параллельного контроля нескольких процессов, в него введены коммутаторы, шифратор и последовательно соединенные счетчик, схема совпадения и одновибратор, при этом выход последнего соединен с входом счетчика, другой вход которого соединен с выходом интерфейса, второй вход которого соединен через шифратор с выходом счетчика и входами управления коммутаторов, а датчики параметров сварочного процесса через коммутаторы соединены с соответствующими входами коммутатора аналоговых сигналов. (Л /(ВМ 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Praktiker, 1978 | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ тушения возгорания в защищаемом объеме | 2021 |

|

RU2805027C2 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1983-07-30—Публикация

1982-05-21—Подача