Изобретение относится к обработке и сварке материалов и может быть использовано для автоматического контроля и управления сварочными машинами для контактной точечной микросварки переменным током промышленной частоты.

Известно устройство для управления процессом контактной точечной сварки, содержащее постоянное запоминающее устройство (ПЗУ) для хранения программ

управления и типовых режимов сварки, подключенное к входу процессора, блоки контроля фазового сдвига между линейными напряжениями питания сварочной машины и блок контроля полярности линейных напряжений питания сварочной машины, входы которых соединены с выходом блока привязки к сети, выходы - с входами блока сопряжения, датчик насыщения сердечника сварочного трансформатора, выходом подключенный к входу блока сопряжения, датчик напряжения на первичной обмотке сварочного трансформатора, выход которого соединен с входом коммутатора аналоговых сигналов, блок выборки и хранения, под- ключенный сигнальными входами к выходам датчиков параметров процесса, управляющим входом с выходом синхронизатора, а выходами - к входам коммутатора аналоговых сигналов, устройство автоном - ного питания, включенное в цепь питания ОЗУ, а также цифровое фазосдвигающее устройство, распределитель импульсов управления в выпрямительной и инверторном режиме, модель управляемого выпрямителя и блок измерения средневыпрямленного напряжения, причем цифровое фазосдвигающее устройство входами соединено с входом блока сопряжения и выходом блока синхронизации - с сетью электропитания сварочной машины, а выходами-с управляющими входами модели управляемого выпрямителя и первыми тремя входами распределителя импульсов управления в выпрямительном и инверторном режиме, четвертый вход которого соединен с вторым входом блока формирования команд управления сварочным оборудованием, а выход- с управляющим входом силового выпрямителя сварочной машины, вход модели уп- равляемого выпрямителя подключен к магистрали электропитания сварочной машины, а выход - к блоку измерения средне- выпрямлен ного напряжения, выход последнего соединен с входом блока сопря- жения.

При этом цифровое фазосдвигающее устройство выполнено в виде трех счетчиков, счетные входы которых подключены к тактовому генератору, информационные входы - к выходу блока сопряжения, синхронизирующие входы - к выходу блока син- хронизации, а выходы - к входам Установка соответствующих RC-тригге- ров, входы Сброс которых подключены к выходу блока синхронизации, а выходы - к соответствующим входам блока распределителя импульсов управления в выпрямительном и инверторном режиме и входами модели управляемого выпрямителя,

Распределитель импульсов управления в выпрямительном и инверторном режиме выполнен в виде трех логических схем ИЛИ, первые входы которых подключены к соответствующим выходам цифрового фазосд- витающего устройства, при этом второй вход первой схемы ИЛИ подключен к первому входу второй схемы ИЛИ, второй вход второй схемы ИЛИ - к первому входу третьей схемы ИЛИ, второй вход третьей

схемы ИЛИ - к первому входу первой схемы ИЛИ, выход первой логической схемы ИЛИ подключен к первым входам первой и второй логических схем И, выход второй логической схемы ИЛИ - к первым входам третьей и четвертой логических схем И, выход третьей логической схемы ИЛИ - к первым входам пятой и шестой логических схем И, второй вход первой логической схемы И подключен к выходу первой логической схемы НЕ, входом соединенной с первым выходом блока формирования команд управления сварочными оборудованием, а второй вход второй логической схемы И - к входу первой логической схемы НЕ и первому входу блока формирования команд управления сварочными оборудованием, второй вход третьей логической схемы И подключен к выходу второй логической схемы НЕ, входом соединенной с вторым выходом блока формирования команд управления сварочным оборудованием,а второй вход четвертой логической схемы И - к входу второй логической схемы НЕ и второму выходу блока формирования команд управления сварочным оборудованием, второй вход пятой логической схемы И подключен к выходу третьей логической схемы НЕ, входом соединенной с третьим выходом блока формирования команд управления сварочным оборудованием, а второй вход шестой логической схемы И - к входу третьей логической схемы НЕ и третьему выходу блока формирования команд управления сварочным оборудованием, третьи входы логических схем И соединены с четвертым выходом блока формирования команд управления сварочным оборудованием, а выходы логических схем И подключены к входам соответствующих шести усилителей, выходами подключенных к сварочной машине.

Блок измерения средневыпрямленного напряжения выполнен в виде преобразователя напряжения в частоту, вход которого подключен к выходу модели управляемого выпрямителя, а выход - к счетном входу счетчика, выход которого подключен к входу блока сопряжения.

Однако данная система не позволяет осуществлять в реальном времена вычисление управляющего кода для передачи его на цифровое фазосдвигающее ус/ройство с целью компенсации колебан /.й напряжения сети в случае, если сварка поои.-водится одним либо двумя импульсами Однофазного тока промышленной частоты, -. характерно для контактной точечной микросваркх, тэк к; в устройстве произзо/ится зычисле- среднегыпрямле. ног; напряжения

при питании от трехфазной сети. Устройство не обеспечивает корректировки углов поджига силовых вентилей отдельно для каждого полупериода напряжения сети при изменении последнего от полупериода к полупериоду.

Известная система не позволяет оперативно менять и наглядно представлять для сварщика режимы сварки, не выходя из рабочего режима в диалоговый, а также требуетдополнительныхблоков(энергонезависимое ОЗУ, пульт оператора и др.) и значительных затрат времени для выполнения этих функций, что усложняет конструкцию.

Система также не обеспечивает работу в режиме управления от внешней ЭВМ с целью создания двухуровневых гибких производственных систем, расширения возможностей управления, объединения аналогичных устройств, создания базы данных по сварке и организации статистической обработки информации по выпуску сварных изделий.

Система не позволяет отображать текущую информацию о выходе параметров процесса сварки за пределы регулирования (помимо параметров процесса, которые отображаются на блоке индикации).

Это снижает производительность труда, усложняет ремонт и техническое обслуживание устройства.

Цель изобретения - улучшение качества сварных соединений и повышение производительности труда.

Поставленная цель достигается тем, что в известное устройство дополнительно введены соединенный с микроЭВМ преобразователь кодов, входы которого соединены с формирователем-приемником и счетчиком, подключенным к микроЭВМ, а выход - с формирователем-передатчиком, дешифратор, вход которого соединен с блоком сопряжения, а выходы - с блоком программных переключателей, подключенным выходами к входам блока сопряжения, блок синхронного запуска входами соединен с выходом блока синхронизации с сетью и сварочной машиной, а выходами с блоком сопряжения, а выходу которого подключен блок допускового контроля. Блок программных переключателей состоит из переключателя номера режима сварки, переключателя режима работы устройства, переключателя величины тока подогрева (единицы) переключателя величины тока подогрева (десятки), переключателя величины тока сварки (единицы), переключателя величины тока сварки (десятки), переключателя длительности тока подогрева и переключателя режима работы устройства, причем входы переключателя номера режима сварки и переключателя режима работы устройства подключены к первому выходу

дешифратора, входы переключателя величины тока подогрева (десятки) и переключателя величины тока подогрева (единицы) подключены к второму выходу дешифратора, входы переключателя величины тока

0 сварки (десятки) и переключателя величины тока сварки (единицы) подключены к третьему выходу дешифратора, входы переключателя длительности тока подогрева и переключателя длительности тока сварки

5 подключены к четвертому выходу дешифратора, а выходы переключателей номера режима сварки, переключателя величины тока подогрева (десятки), переключателя величины тока сварки (десятки) и переключателя

0 длительности тока подогрева подсоединены к входу блока сопряжения, выходы переключателя режима работы устройства, переключателя величины тока подогрева (единицы), переключателя величины тока

5 сварки (единицы), переключателя длительности тока сварки подсоединены к другому входу блока сопряжения.

Блок синхронного запуска выполнен в виде двух согласователей уровней сигналов,

0 входы которых подключены к выходам мик- ровыключателя сварочного тока и микровыключателя пневмопривода механизма сжатия, входами подключенных к сварочной машине, а выходы - к входам двух RC-филь5 тров, выходы RC-фильтров подключены соответственно к первым входам двух логических схем2И-НЕ, выходы которых подключены к входам блока сопряжения, вторые входы логических схем 2И-НЕ под0 ключейы к выходу блока синхронизации с сетью.

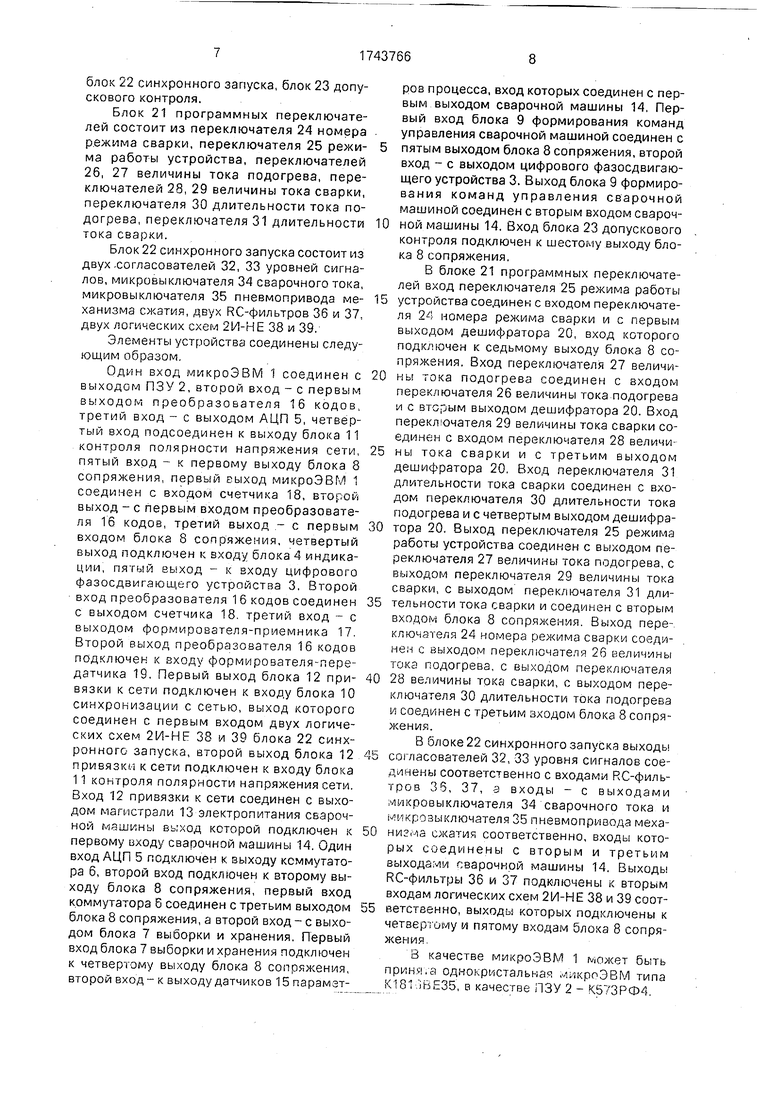

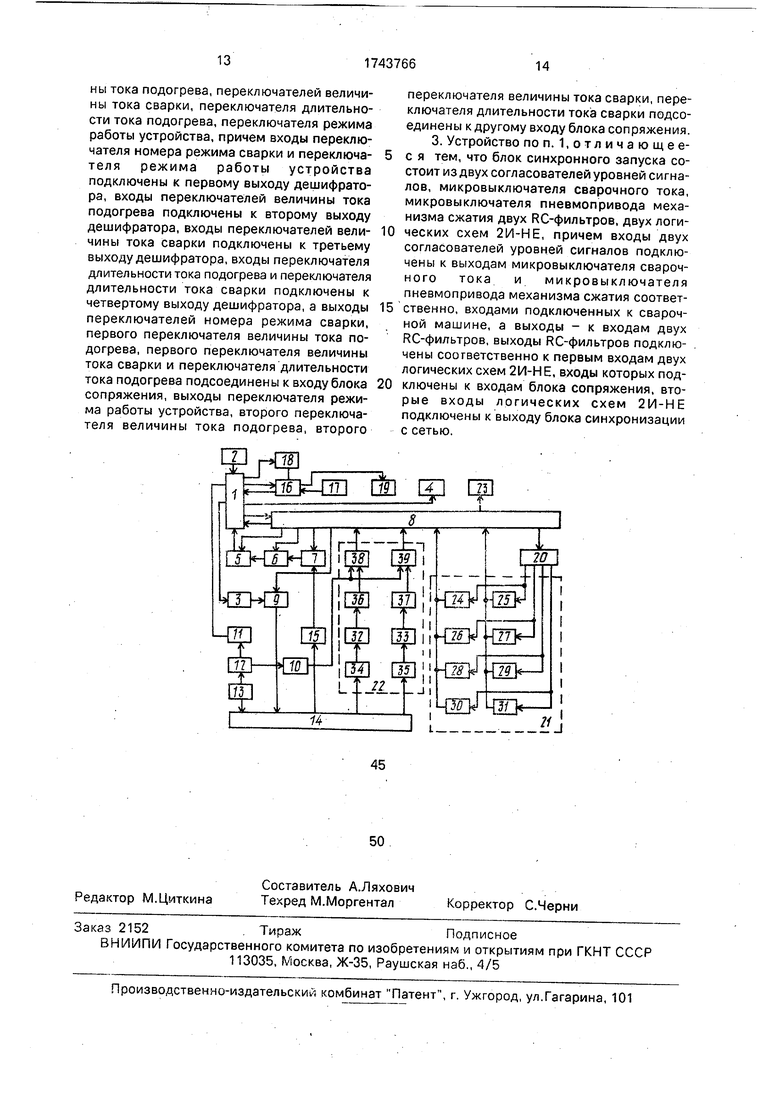

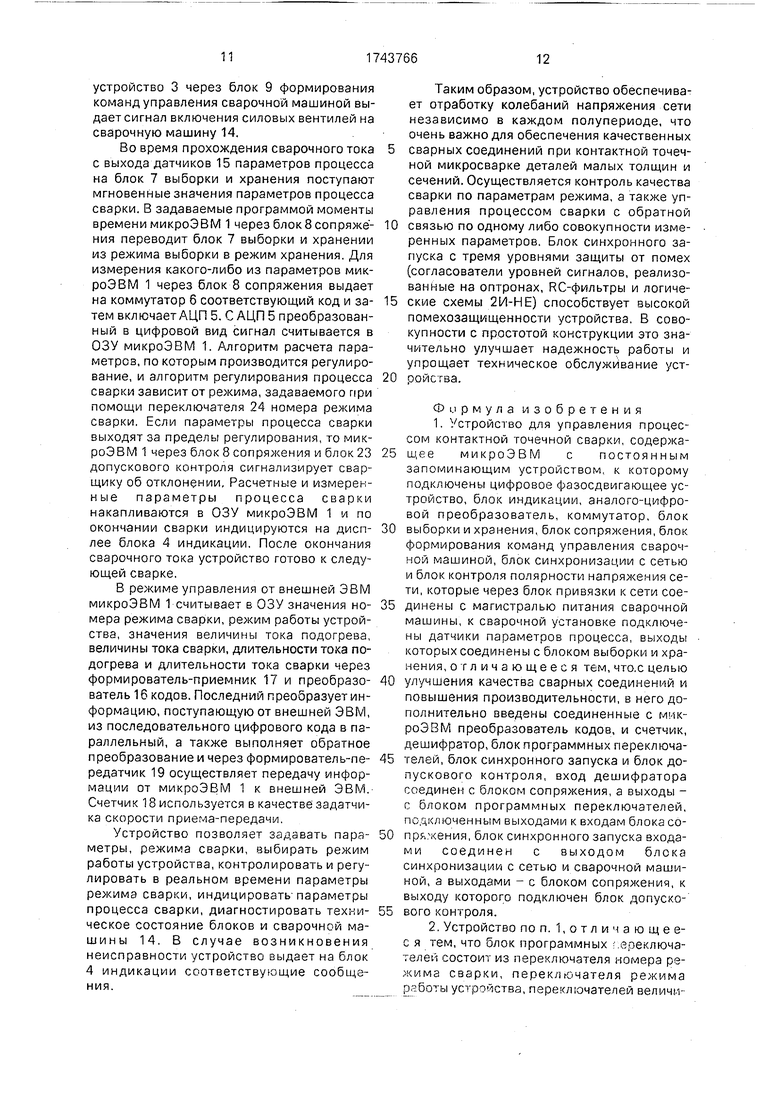

На чертеже представлена функциональная схема устройства для контактной точенной сварки.

5 Устройство содержит микроЭВМ 1, постоянное запоминающее устройство 2, цифровое фазосвдигающее устройство 3, блок 4 индикации, аналого-цифровой преобразователь 5, коммутатор 6, блох 7 выборки и

0 хранения, блок8 сопряжения, блок 9 формирования команд управления сварочной машиной, блок 10 синхронизации с сетью, блок 11 контроля полярности напряжения сети, блок 12 привязки к сети, магистраль 13

5 электропитания сварочной машины, сварочную машину 14, датчики 15 параметров процесса, преобразователь 16 кодов, формирователь-приемник 17, счетчик 18, формирователь-передатчик 19, дешифратор 20, бпок 21 программных переключателей,

блок 22 синхронного запуска, блок 23 допу- скового контроля.

Блок 21 программных переключателей состоит из переключателя 24 номера режима сварки, переключателя 25 режима работы устройства, переключателей 26, 27 величины тока подогрева, переключателей 28, 29 величины тока сварки, переключателя 30 длительности тока подогрева, переключателя 31 длительности тока сварки.

Блок 22 синхронного запуска состоит из двух согласователей 32, 33 уровней сигналов, микровыключателя 34 сварочного тока, микровыключателя 35 пневмопривода механизма сжатия, двух RC-фильтров 36 и 37 двух логических схем 21/I-HE 38 и 39.

Элементы устройства соединены следующим образом.

Один вход микроЭВМ 1 соединен с выходом ПЗУ 2, второй вход - с первым выходом преобразователя 16 кодов, третий вход - с выходом АЦП 5, четвертый вход подсоединен к выходу блока 11 контроля полярности напряжения сети, пятый вход - к первому выходу блока 8 сопряжения, первый еыход микроЭВМ 1 соединен с входом счетчика 18, второй выход - с первым входом преобразователя 16 кодов, третий выход - с первым входом блока 8 сопряжения, четвертый выход подключен к входу блока 4 индикации, пятый выход - к входу цифрового фазосдзигающыо устройства 3. Второй вход преобразователя 16 кодов соединен с выходом счетчика 18 третий вход - с выходом формирователя-приемника 17 Второй выход преобразователя 16 кодов подключен к входу формирователя-передатчика 19. Первый выход блока 12 привязки к сети подключен к входу блока 10 синхронизации с сетью, выход которого соединен с первым входом двух логических схем 2И-НР 38 и 39 блока 22 синхронного запуска, второй выход блока 12 привязки к сети подключен к входу блока 11 контроля полярности напряжения сети. Вход 12 привязки к сети соединен с выходом магистрали 13 электропитания сварочной машины вь;ход которой подключен к первому входу сварочной машины 14. Один вход АЦП 5 подключен к выходу коммутатора 6, второй вход подключен к второму выходу блока 8 сопряжения, первый вход коммутатора Б соединен с третьим выходом блока 8 сопряжения, а второй вход - с выходом блока 7 выборки и хранения. Первый вход блока 7 выборки и хранения подключен к четвертому выходу блока 8 сопряжения, второй вход- к выходу датчиков 15 парамзтров процесса, вход которых соединен с первым выходом сварочной машины 14, Первый вход блока 9 формирования команд управления сварочной машиной соединен с

пятым выходом блока 8 сопряжения, второй вход - с выходом цифрового фазосдвигзю- щего устройства 3. Выход блока 9 формирования команд управления сварочной машиной соединен с вторым входом свароч0 ной машины 14. Вход блока 23 допускового контроля подключен к шестому выходу блока 8 сопряжения,

В блоке 21 программных переключателей вход переключателя 25 режима работы

5 устройства соединен с входом переключателя 24 померз режима сварки и с первым выходом дешифратора 20, вход которого подключен к седьмому выходу блока 8 сопряжения. Вход переключателя 27 величи0 ны гока подогрева соединен с входом переключателя 26 величины тока подогрева и с вторым выходом дешифратора 20. Вход переключателя 29 величины тока сварки соединен с входом переключателя 28 величи

5 ны тока сварки и с третьим выходом дешифратора 20. Вход переключателя 31 длительности тока сварки соединен с входом переключателя 30 длительности тока подогрева и с четвертым выходом дешифра0 тора 20. Выход переключателя 25 режима работы устройства соединен с выходом переключателя 27 величины тока подогрева, с выходом переключателя 29 величины тока сварки, с выходом переключателя 31 дли5 тельности тока сварки и соединен с вторым входом блока 8 сопряжения Выход переключателя 24 номера оежима сварки соединен с выходом переключателя 26 величины тока подогрева, с выходом переключателя

0 28 величины тока сварки, с выходом переключателя 30 длительности тока подогрева и соединен с третьим входом блока 8 сопряжения.

В блоке 22 синхронного запуска выходы

5 cot ласователей 32, 33 уровня сигналов соединены соответственно с входами RC-фильтров 35, 37, э входы - с выходами микровыключателя 34 сварочного тока и м крозыключателя 35 пневмопривода меха0 ниг.а сжатия соответственно, входы которых соединены с вторым и третьим выходами сварочной машины 14. Выходы RC-фильтры 36 и 37 подключены к вторым входам логических схем 2И-НЕ 38 и 39 соот5 ветстеенно, выходьг которых подключены к четвертому и пятому входам блока 8 сопряжения

В качестве микроЭВМ 1 может быть принч.с) однокристальная лмкроЭВМ типа К181 )Ь,Е35, в качестве ПЗУ 2 - К5 ЗРФ4

Устройство работает следующим образом. После включения питания микроЭВМ 1 начинает работу по программе, заложенной в ПЗУ 2. Устройство для управления процессом контактной точечной сварки может работать в одном из четырех заранее заданных режимах: автоматическом, наладки, диагностики и управления от внешней ЭВМ. Режим работы выбирается при помощи переключателя 25 режима работы устройства. Режим диагностики предназначен для проверки технического состояния устройства и сварочной машины. Режим наладки используется для определения установочных параметров, соответствующих оптимальному режиму сварки. Основным режимом работы является автоматический.

При включении сварщиком кнопки микровыключателя 35 пневмопривода механизма сжатия сигнал пуска через согласователь 33 уровней сигналов и RC- фильтр 37 поступает на второй вход логической схемы 2И-НЕ 39, на первый вход которой поступают синхроимпульсы частотой 100 Гц длительностью 300 мкс с блока 10 синхронизации с сетью. Синхроимпульсы формируются в момент перехода через нуль синусоидальных сигналов, которые поступают с блока 12 привязки к сети и имеют частоту сети 50 Гц.

С выхода логической схемы 2И-НЕ 39 блока 22 синхронного запуска синхронизированный с сетью сигнал пуска через блок 8 сопряжения поступает на пятый вход мик- роЭВМ 1.

После поступления этого сигнала мик- роЭВМ 1 через блок 8 сопряжения и блок 9 формирования команд управления сварочной машиной формирует сигнал включения пневмопривода механизма сжатия сварочной машины 14 и переходит в режим ожидания. Пневмопривод механизма сжатия перемещает верхний электрод для сжатия свариваемых деталей между электродами. При достижении требуемого усилия сжатия срабатывает микропереключатель 34 сварочного тока. Сигнал на включение сварочного тока с выхода микровыключателя 34 через согласователь 32 уровней сигналов 32 и RC-фильтр 36 поступает на второй вход логической схемы 2И-НЕ 38, на первый вход которой поступают синхроимпульсы с блока 10 синхронизации с сетью. С выхода логической схемы 2И-НЕ 38 синхронизированный с сетью сигнал на включение сварочного тока через блок 8 сопряжения поступает на пятый вход мик- роЭВМ 1. После поступления этого сигнала микроЭВМ 1 проверяет сигнал с блока

11 контроля полярности напряжения сети. При этом значение логической единицы соответствует отрицательной полярности, а значение логического нуля - положительной полярности напряжения питающей сети сварочной машины 14. С приходом логического нуля микроЭВМ 1 через блок 8 сопряжения выдает на дешифратор 20 код соответствующей пары переключате0 лей блока 21 программных переключателей. Код О соответствует паре переключателей режима работы устройства 25 и номера режима сварки 24, код 1 соответствует паре переключателей вели5 чины тока подогрева (единицы) 27 и величины тока подогрева (десятки) 26, код 2 соответствует паре переключателей величины тока сварки (единицы) 29 и величины тока сварки (десятки) 28, код 3 соответ0 ствует паре переключателей длительности тока сварки 31 и длительности тока подогрева 30. Значения режима работы, номера режима сварки, величины тока подогрева, величины тока сварки и дли5 тельности тока подогрева через блок 8 сопряжения, затем считывается в ОЗУ микроЭВМ 1.

После этого микроЭВМ 1 переходит в режим ожидания. С приходом логического

0 нуля с блока 11 контроля полярности напряжения сети на четвертый вход микроЭВМ 1 последняя включает свой внутренний таймер на отсчет времени для измерения амплитудного значения напряжения сети. По

5 окончании внутренним таймером счета микроЭВМ 1 через блок 8 сопряжения переводит блок 7 выборки и хранения в режим хранения. Этот блок запоминает информацию о величине напряжения сети в данный

0 момент времени. Для измерения этой величины напряжения сети микроЭВМ 1 через блок 8 сопряжения подключает сигнал с выхода блока 7 выборки и хранения через коммутатор 6 к входу АЦП 5 и включает

5 последний на преобразование аналогового сигнала в цифровой. По истечении времени преобразования АЦП 5 аналогового сигнала в цифровой микроЭВМ 1 считывает измеренное значение напряжения сети в ОЗУ.

0 Данное значение сравнивается и установленными допусками, и в зависимости от величины отклонения от допусков микро- ЭВМ 1 по соответствующей программе производит коррекцию величины угла

5 включения силовых вентилей сварочной машины 14. Затем микроЭВМ 1 включает цифровое фазосдвигающее устройство 3 на отсчет скорректированной величины угла поджига силовых вентилей. По окончании счета цифровое фазосдвигающее

устройство 3 через блок 9 формирования команд управления сварочной машиной выдает сигнал включения силовых вентилей на сварочную машину 14.

Во время прохождения сварочного тока с выхода датчиков 15 параметров процесса на блок 7 выборки и хранения поступают мгновенные значения параметров процесса сварки. В задаваемые программой моменты времени микроЭВМ 1 через блок8 сопряже- ния переводит блок 7 выборки и хранении из режима выборки в режим хранения. Для измерения какого-либо из параметров мик- роЭВМ 1 через блок 8 сопряжения выдает на коммутатор 6 соответствующий код и за- тем включает АЦП 5. С АЦП 5 преобразованный в цифровой вид сигнал считывается в ОЗУ микроЭВМ 1. Алгоритм расчета параметров, по которым производится регулирование, и алгоритм регулирования процесса сварки зависит от режима, задаваемого при помощи переключателя 24 номера режима сварки. Если параметры процесса сварки выходят за пределы регулирования, то микроэвм 1 через блок 8 сопряжения и блок 23 допускового контроля сигнализирует сварщику об отклонении. Расчетные и измерен- ные параметры процесса сварки накапливаются в ОЗУ микроЭВМ 1 и по окончании сварки индицируются на дисп- лее блока 4 индикации. После окончания сварочного тока устройство готово к следующей сварке.

В режиме управления от внешней ЭВМ микроЭВМ 1 считывает в ОЗУ значения но- мера режима сварки, режим работы устройства, значения величины тока подогрева, величины тока сварки, длительности тока подогрева и длительности тока сварки через формирователь-приемник 17 и преобразо- ватель 16 кодов. Последний преобразует информацию, поступающую от внешней ЭВМ, из последовательного цифрового кода в параллельный, а также выполняет обратное преобразование и через формирователь-пе- редатчик 19 осуществляет передачу информации от микроЭВМ 1 к внешней ЭВМ. Счетчик 18 используется в качестве задатчи- ка скорости приема-передачи.

Устройство позволяет задавать пара- метры, режима сварки, выбирать режим работы устройства, контролировать и регулировать в реальном времени параметры режима сварки, индицировать параметры процесса сварки, диагностировать техни- ческое состояние блоков и сварочной машины 14. В случае возникновения неисправности устройство выдает на блок 4 индикации соответствующие сообщения.

Таким образом, устройство обеспечивает отработку колебаний напряжения сети независимо в каждом полупериоде, что очень важно для обеспечения качественных сварных соединений при контактной точечной микросварке деталей малых толщин и сечений. Осуществляется контроль качества сварки по параметрам режима, а также управления процессом сварки с обратной связью по одному либо совокупности измеренных параметров. Блок синхронного запуска с тремя уровнями защиты от помех (согласователи уровней сигналов, реализованные на оптронах, RC-фильтры и логические схемы 2И-НЕ) способствует высокой помехозащищенности устройства. В совокупности с простотой конструкции это значительно улучшает надежность работы и упрощает техническое обслуживание устройства.

Фирмула изобретения

1.Устройство для управления процессом контактной точечной сварки, содержащее микроЭВМ с постоянным запоминающим устройством к которому подключены цифровое фазосдвигающее устройство, блок индикации, аналого-цифровой преобразователь, коммутатор, блок выборки и хранения, блок сопряжения, блок формирования команд управления сварочной машиной, блок синхронизации с сетью и блок контроля полярности напряжения сети, которые через блок привязки к сети соединены с магистралью питания сварочной машины, к сварочной установке подключены датчики параметров процесса, выходы которых соединены с блоком выборки и хранения, о гличающееся тем, что.с целью улучшения качества сварных соединений и повышения производительности, в него дополнительно введены соединенные с микроЭВМ преобразователь кодов, и счетчик, дешифратор, блок программных переключателей, блок синхронного запуска и блок до- пускового контроля, вход дешифратора соединен с блоком сопряжения, а выходы - с блоком программных переключателей, подключенным выходами к входам блока сопряжения, блок синхронного запуска входами соединен с выходом блока синхронизации с сетью и сварочной машиной, а выходами - с блоком сопряжения, к выходу которого подключен блок допускового контроля.

2.Устройство поп. 1, о т л и ч а ю щ е е- с я тем, что блок программных ереключа- телей состоит из переключателя номера режима сварки, переключателя режима работы устройства, переключателей величины тока подогрева, переключателей величины тока сварки, переключателя длительности тока подогрева, переключателя режима работы устройства, причем входы переключателя номера режима сварки и переключателя режима работы устройства подключены к первому выходу дешифратора, входы переключателей величины тока подогрева подключены к второму выходу дешифратора, входы переключателей величины тока сварки подключены к третьему выходу дешифратора, входы переключателя длительности тока подогрева и переключателя длительности тока сварки подключены к четвертому выходу дешифратора, а выходы переключателей номера режима сварки, первого переключателя величины тока подогрева, первого переключателя величины тока сварки и переключателя длительности тока подогрева подсоединены к входу блока сопряжения, выходы переключателя режима работы устройства, второго переключателя величины тока подогрева, второго

переключателя величины тока сварки, переключателя длительности тока сварки подсоединены к другому входу блока сопряжения. 3. Устройство поп. 1,отличающеес я тем, что блок синхронного запуска состоит из двух согласователей уровней сигналов, микровыключателя сварочного тока, микровыключателя пневмопривода механизма сжатия двух RC-фильтров, двух логических схем 2И-НЕ, причем входы двух согласователей уровней сигналов подключены к выходам микровыключателя сварочного тока и микровыключателя пневмопривода механизма сжатия соответственно, входами подключенных к сварочной машине, а выходы - к входам двух RC-фильтров, выходы RC-фильтров подключены соответственно к первым входам двух логических схем 2И-НЕ, входы которых подключены к входам блока сопряжения, вторые входы логических схем 2И-НЕ подключены к выходу блока синхронизации с сетью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| Устройство для управления процессом контактной точечной сварки | 1978 |

|

SU737159A1 |

| Устройство для управления процессом сварки | 1980 |

|

SU912441A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

| Устройство для управления процессом сварки | 1981 |

|

SU969483A2 |

| Устройство управления напряжением при контактной сварке | 1987 |

|

SU1505718A2 |

| Устройство управления напряжением при контактной сварке | 1984 |

|

SU1252102A1 |

| Способ управления вентильным преобразователем в конденсаторных машинах и устройство для его осуществления | 1987 |

|

SU1611643A1 |

| Устройство управления дуговой сваркой | 1987 |

|

SU1505705A1 |

| Система для управления процессом контактной точечной и шовной сварки | 1987 |

|

SU1511039A1 |

Использование: для автоматического контроля и управления сварочными машинами для контактной точечной микросварки переменным током промышленной частоты. Сущность изобретения: устройство содержит микроЭВМ 1, постоянное запоминающее устройство 2, цифровое фазосдвигающее устройство 3, блок 4 индикации, аналого-цифровой преобразователь 5, коммутатор 6, блок 7 выборки и хранения, блок 8 сопряжения, блок 9 формирования команд управления сварочной машиной 9, блок 10 синхронизации с сетью, блок 11 контроля полярности напряжения сети 11, блок 12 привязки к сети, магистраль 13 электропитания сварочной машины, сварочную машину 14, датчики 15 параметров процесса, преобразователь 16 кодов, формирователь-приемник 17. счетчик 18, формирователь-передатчик 19, дешифратор 20, блок 21 программных переключателей, блок 22 синхронного запуска, блок 23 допу- скового контроля. Блок программных переключателей состоит из переключателей 24 номера режима сварки, режима работы устройства 25, величины тока подогрева 26, 27. величины тока сварки 28, 29, длительности тока подогрева 30, длительности тока сварки 31. Блок синхронного запуска состоит из двух согласователей 32, 33 уровней сигналов, микровыключателя 34 сварочного тока, микровыключателя 35 пневмопривода механизма сжатия, двух RC-фильтров 36 и 37, двух логических схем 2И-НЕ 38 и 39. Устройство позволяет компенсировать колебания напряжения сети, оперативно менять режимы сварки и информировать о выходе параметров за пределы регулирования. 2 з.п. ф-лы, 1 ил. СО XI о о

| Система для управления процессом контактной точечной и шовной сварки | 1987 |

|

SU1511039A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-30—Публикация

1990-06-19—Подача