| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля процесса сварки | 1984 |

|

SU1238921A1 |

| Способ регулирования режима дуговой сварки и устройство для его осуществления (его варианты) | 1985 |

|

SU1276454A1 |

| Устройство для контроля сварочного процесса | 1986 |

|

SU1399037A1 |

| Устройство для копирования линии стыка | 1985 |

|

SU1328105A1 |

| Устройство для контроля качества дуговой электросварки | 1979 |

|

SU871053A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| Тренажер для обучения электросварке | 1989 |

|

SU1723571A1 |

| Устройство для электронно-лучевой сварки | 1987 |

|

SU1796379A1 |

| Тренажер для обучения сварщиков | 1986 |

|

SU1441446A1 |

| Устройство для направления электрода по стыку свариваемых деталей | 1983 |

|

SU1117163A2 |

Изобретение относится к машиностроению, а именно к автоматизации сварочных процессов, и может быть ис- пользопано при сварке с предварительной записью технологических режимов и контролируемых параметров. Пель - повышение объективности оценки качества сварного соединения. Осуществляют запись программы управления пара- метрами режима, оптимальными для каждого участка свариваемого изделия, а также дополнительную программу изменения допустимых отклонений этих параметров. Контроль по дополнительной программе осуш,ествляют синхронно с воспроизведением основной программ1 1 параметров на указанных участках. При воспроизведении основной программы регулируют значения параметров режима сварки и контролируют эти параметры согласно допускам, записанным в дополнительной программе. При этом устраняются погрешности при контроле параметров режима, возникающие при запрограммированном изменении одного или нескольких параметров. 1 ил. (Л

го

о ел

Изобретение относится к методике контроля сварочного процесса и может быть использовано при сварке корпусных изделий сложной формы, изделий - переменной толщины, соединений с переменным зазором и т.д.Цель изобретения повьшюние точности и объективности оценки.качества сварного соединения. ,tO

Поставленная цель достигается тем, что в способе автоматического контроля сварочного процесса, вюпочающем предварительную запись программы управления параметрами режима и конт- 15 роль значений указанных параметров

при воспроизведении программы, при записи основной программы записывают дополнительную программу изменения допустимых отклонений параметров, . 20 Контроль по дополнительно программе осуществляют синхронно с воспроизведением основной программы.

Вследствие применения записи до- полнительной программы измененрет до- 25 пустимых отклонений параметров и контроля по дополнительной программе синхронно с воспроизведением основной

программы способ позволяет устранить погрешности при контроле значений 30 параметров режима, возникающие при запрограммированном изменении режима сварки, т.е. при запланированном изменении одного или нескольких параметров режима. Это достигается записью дополнительной информации об изменении допустимых отклонений параметров режима, что позволяет при синхронном воспроизведении обеих программ,, производить контроль утсазанныхдо параметров по реальным диапазонам их изменения. Благодаря этому повышается -точность и объективность оценки

качества сварного соединения.

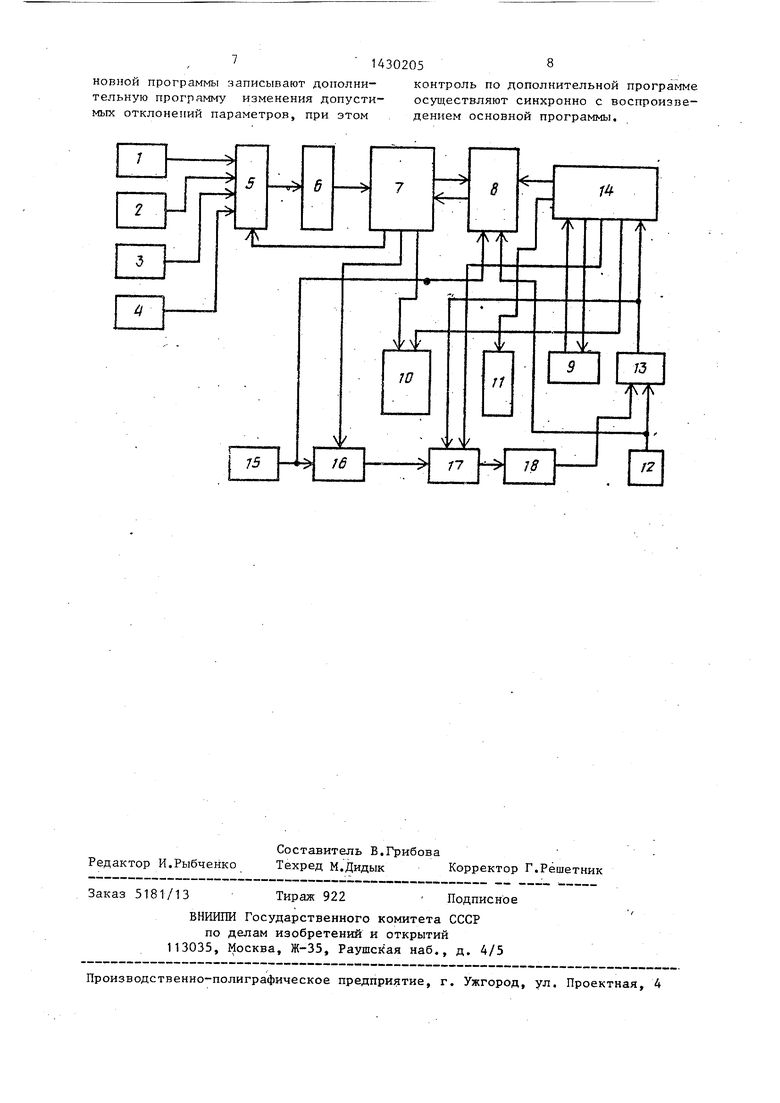

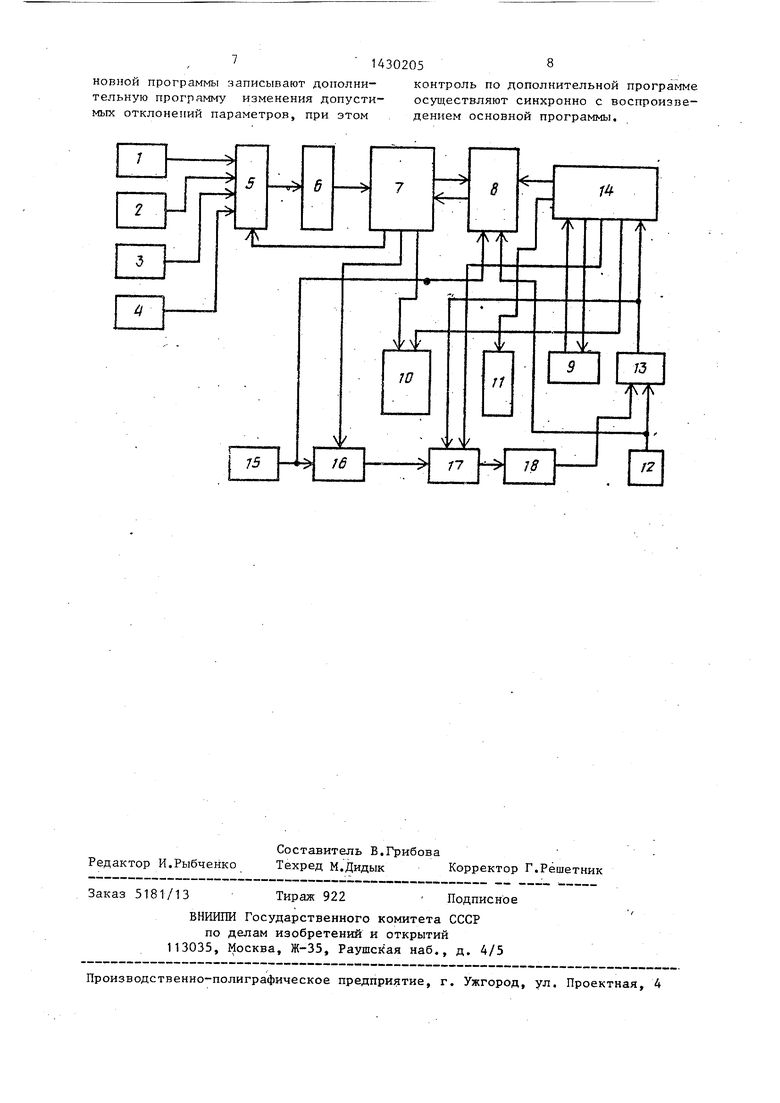

На чертеже представлена структурная схема устройства, осуществляющего способ.

Устройство для осутцествления способа содержит датчики 1-4 параметров сварочного процесса, последовательно соединенные коммутатор 5, аналого- цифровой преобразователь 6, блок 7 сопряжения, вычислительный блок 8, а также клавишный пульт 9, блок 10 индикации и регистрации, источники 11 питания сварочного оборудования, последовательно соединенные задатчик 12, схему ИЛИ 13 и регистр 14 сдвига, первый выход которого подключен к

35

45

50

S5

-

tO

15

20

25

30 о

5

5

0

S5

BT opo fy входу вьгчис;тительного блока 8, второй, выход связан с входом источников 11 питания сварочного оборудования, а второй вход соединен с выходом клавишного пульта 9, последо- вательно соединенные генератор 15 импульсов, программный делитель 16, счетчик 17 импульсов и блок 18 выделения нуля. Выход последнего подключен к второму входу элемента ИЛИ 13, второй вход счетчика 17 импульсов связан с третьим выходом регистра 14 сдвига, второй выход блока 7 сопряжения соединен с первым входом блока 10 индикации и регистрации, третий выход связан с первым входом кoм ryтaтo- ра 5, четвертый выход соединен с вторым входом программного делителя 16, а второй вход подключен к выходу вычислительного блока блока 8. Второй и последующие входы коммутатора-5 связаны с выходами датчиков 1-4 параметров сварочного процесса. Второй вход блока 10 индика11 1и и регистрации соединен с четвертым выходом регистра 14 сдвига,, пятый выход которого подключен ко входу кладишного пульта 9, Выход генератора 15 иг-гпульсов связав с четвертым входом вычислительного блока 8. Третий вход счетчика 17 импуль- сов соединен с выходом элемента ИЛИ 13, а третий вход вычислительного блока 8 гЕодключен к выходу задатчи- ка 12. .

Устройство для автоматического контроля сварочного процесса работает следующим образом.

Перед началом -сварки с клавишного пульта 9 в регистр 14 сдрига последовательно по длине свариваемого изделия заносятся параметры режима свар- ки, длина.участка изделия, на котором величина этих пар-аметров и пределы кх допустимых отклонений постоянны. Указанные значения вводятся для всех режимов сварки, при которых изготавливается данная сварная конструкция. Регистр 14 сдвига выполнен параллельным.с организацией N х М, где N - число параллельных входов-выходов, М - число последхэвательных разрядов. После окончания ввода программы управления,- если число различных режимов сварки для конкретного изделия меньше М, с клавишного пункта 9 осуществляется сдвиг информации в регистре 14 сдвига таким образом, чтобы значения параметров режима

сварки, их допуска и длины участка свариваемого изделия, записанные первыми, сдвинулись в (М-1)-й разряд (т.е. предпоследний) регистра 14 сдвига. Это достигается тем, что в процессе записи в регистр 14 сдвига информации для каждого участка изделия с неизменным режимом сварки в отдельный разряд регистра 14 сдвига записывается 1, т.е. число единиц в этом однорядном канале регистра 14 сдвига равно числу различных режимов сварки. Таким образом, появление 1 на четвертом вьпсоде регистра 14 сдвига фиксируется в клавишном пульте 9 и останавливает продвижение информации в регистре 14 сдвига. Четвертый выход регистра 14 сдвига подключен при этом к выходу (М-1)-го разряда указанного канал.а регистра 14 сдвига (маркерный канал).

По команде Пуск, формируемой задатчиком 12, синхроимпульс через элемент ИЛИ 13 осуществляет сдвиг на один разряд информации в регистре 14 сдвига. Таким образом, на первом выходе регистр 14 сдвига, появляются пределы допустимых изменений-параметров режима сварки на первом участке, на втором выходе - .величины указанных параметров, а на третьем выходе длина первого участка свариваемого изделия с неизменным режимом сварки, которая поступает на входы предварительной установки счетчика 17 импульсов (второй вход счетчика 17 импульсов) и по синхросигналу на его тре- тьем входе записывается в него..Одновременно сигнал с выхода задатчика 12 поступает на третий вход вычислительного блока 8, koTopbrii разрешает работу узла синхронизации в вычислительном блоке 8 по поступающим км- пульсам на четвертом входе вычислительного блока 8. В этом случае по каждому импульсу, поступившему на четвертый вход вычислительного блока 8, он через блок 7 сопряжения осуществляет опрос датчиков 1-4 параметров сварочного процесса (датчика 1 тока, датчика 2 напряжения на дуге, датчика 3 скорости сварки, датчика 4 скорости подачи присадочной проволоки) . Этот опрос производится посыпкой вычислительным блоком 8 через блок 7 сопряжения кодовых сигналов на первый вход коммутатора 5; по .которому последний последовательно пропускает

0

5 п 5

5

0

5

0

Fia свой вход аиалогопыс сигналы от датчиков 1-4 параметров сварочного процесса. Эти сигналы с выхода коммутатора 5 поступают на вход аналог о- цифрового преобразователя 6 и далее в виде кодовых величин через блок 7 сопряжения в вычислительный блок 8.

После опроса всех датч1-1ков 1-4 вычислительный блок 8 приступает к их обработке. Обработка начинается с допускового контроля для каждого параметра режима. При этом вычислительный блок 8 считьшает с второго выхода регистра 14 сдвига параллельные коды пределов изменения параметров режима сварки и осуществляет сравнение их с измеренными величинами параметров режима. При выходе любого из параметров за допустимые границы вычислительный блок 8 через блок 7 сопряжения выдает сигнал Нарушение на блок 10 индикации и регистрации, по которому осуществляется световая и звуковая сигнализация. Кроме того, вычислительный блок 8 посылает текущие значения параметров режима (через блок 7 сопряжения) в блок 10 для регистрации на печатающем устройстве, входяп ем в его состав. При нахождении отдельных параметров режима в зонах их допустимых изменений вычислительный блок 8 производит расчет обобщенных параметров режима сварки - погонной энергии, мощности - с последующим сравнением их с заданными уставками и аналогичными действиями, как описано выше.

Смена режима сварки, а следовательно, уставок на допустимые изменения параметров осуществляется по сигналам от блока 18 выделения нуля, который фиксирует нулевое состояние счетчика 17 импульсов. Как указывалось выше, вначале в счетчик 17 импульсов записывается длина участка с постоянным р.ежимом сварки. В программный делитель 16 на его второй вход через блок 7 сопряжения вычислительный блок :8 посылает код измеренной скорости сварки. В состав программного делителя 16 входит два счетчика импульсов, на входы предустановки первого из которых заносится код скорости сварки, а второй счетчик формирует по импульсам от генератора 15 импульсов определенный временной интервал, т.е. работает как делитель частоты. Этот временной интервал может быть различным в зпвисимостн от требуемой точности измерения свариваемого соединения, например 1 с. В этом случае размерность кодовой величинь скорости сварки должна быть представлена как единица длины/с. Первый счетчик в программном делителе 16 работает на вычитание по

содержит адресный детиг|зратор, которы производит по сигналам от вычислительного, блока 8 выборку того или j иного внешнего устройства (другого блока) для записи или приема данных с выбранного блока. Пересылка данных через блок 7 сопряжения осуществляется с помощью приемопередатчиков,

импульсам от генератора 15 импульсов, iо входящих в его состав. Вычислительный блок 8 содержит узел постоянной памяти, где хранится программа функ- цион1;рования всего устройства, ариф- метикологический узел, производящий

а его синхронизация по входам предва- рительной установки осуществляется сигналами с выхода второго счетчика, кроме того, нулевое состояние первого счетчика фиксируется узлом вьщеления 15 обработку по программе принимаемых нуля. Таким образом, в каждую вьще- данных. Он может быть реализован на ленную единицу времени, например 1 с, в первый счетчик программного делителя 16 записывается код сварлюбой стандартной микроЭВМ.

Аналоговый коммутатор 5 с входами травления выпускается в интегрально

ки, импульсы от генератора 15 импульсов проходят на вычитающий вход первого счетчика и через элемент, входящий в состав программного делителя 16, на выход программного делителя 16 и далее на первый (вычитающий) вход счетчика 17 импульсов. Эти импульсы проходят на выход программного делителя 16 до тех пор, пока его первый счетчик не обнулится, что

Таким образом, предлагаемый спос

закроет элемент И. Нулевое состояние ЗО автоматического контроля сварочного

первого счетчика программного делителя 16 изменяется в тот момент, ког а появляется сигнал синхронизации на втором счетчике через определенный промежуток времени, например 1 с. Таким образом, каждую секунду из счетчика 17 импульсов вычитается моуль скорости сварки, т.е. пройденная длина свариваемого изделия. Нулевое состояние счетчика 17 импульсов фиксирует обработку первого (очередного) участка изделия с постоянным режимом сварки и обнаруживается блоком 18 вы еления нуля, который формирует синхроимпульс на своем выходе. Указанный синхроимпульс поступает на второй вход элемента ИЛИ 13 и сдвигает на один разряд информацию в регистре 14

Сдвига и т.До

Если при очередном сдвиге информа- gg ции в регистре 14 сдвига на его выходе (М-й разряд маркерного канала) появляется О, что является признаком завершения программы управления, то блок 10 индикации и регистрации фиксирует его на своем втором входе и

происходит индикация Конец I

Блок 7 сопряжения стандартный

блок в вычислительных системах. Он

35

40

45

55

содержит адресный детиг|зратор, который производит по сигналам от вычислительного, блока 8 выборку того или иного внешнего устройства (другого блока) для записи или приема данных с выбранного блока. Пересылка данных через блок 7 сопряжения осуществляется с помощью приемопередатчиков,

ный блок 8 содержит узел постоянной памяти, где хранится программа функ- цион1;рования всего устройства, ариф- метикологический узел, производящий

обработку по программе принимаемых данных. Он может быть реализован на

обработку по программе принимаемых данных. Он может быть реализован на

любой стандартной микроЭВМ.

Аналоговый коммутатор 5 с входами травления выпускается в интегральном

исполнении. Все счетчики, входящие в состав устройства, могут быть также реализованы на стандартных элементах в интегральном исполнении. В составе блока 10 индикации и регистрации приманены также стандартные печатающие устройства и элементы визуальной индикации.

Таким образом, предлагаемый способ

автоматического контроля сварочного

процесса по сравнению с известным обеспечивает более достоверный контроль параметров режима сварки, что позволяет повысить точность и объективность оценки качества сварного соединения. Изобретение может найти применение в оборудовании для автоматического управления проце.ссом дуговой сварки. Техчяко-зкономическая эффективность предлагаемого решения заключается в том, что благодаря повышению точности и объективности оценки качества сварного соединения снижается количество бракованных издеЛИЙ и, следовательно, увеличивается срок службы изделий.

Формула изобретения

Способ автоматического контроля сварочного процесса, при котором производят предварительную запись программы управления параметрами режима, при сварке в соответствии с програм- мой производят контроль запрограммированных параметров, отличающийся тем, что, с целью повышения oбъf-ктивнocти оценки качества сварного соединения, при записи 14302058

новной программы записывают дополни- контроль по дополнительной программе тельную программу изменения допусти- осуществляют синхронно с воспроизве- мых отклонений параметров, при этом дением основной программы.

| Устройство для контроля качества дуговой электросварки | 1979 |

|

SU871053A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-15—Публикация

1986-05-15—Подача