00 со

i4 О) О1

Изобретение относится к произвоцству неорганических пористых грануггарованных запотштепей на основе пеностекла, которые могут быть использованы цпя nony iemiH композиционных непопластов, осободегких бетонов, устройства засышюй теплоизоляции и цругих целей.

Известен способ получения гранулированного пеностекла, по которому необходимо размолотое стекдо смешать с углероцсоцержащим пенообразователем, например сажей. Затем попученнуто смесь по свергнуть спеканию (вспенивагопо), после чего раздробить полученный материал, обработать куски азотной соляной 1ШОЛОТОЙ, промыть воцой, высушить и произвести рассев по фракшшм LI.

Однако в результате выполнения этих операций получают куски пеностекла с острыми гранями и раковистой поверхностью, которые не могут быть ислользован в качестве заполнителей цля композиционных пенопластов. Обработка такого кускового материала азотной кислотой не может цать полонштепьного результата, так как эта операция не приведет ни к улучшению поверхности, ни к снижению насыпной плотности.

Известен способ получения гранулированного пеностекла из отхоцов стекла и газообразователя путем сухОго измельчения исходных материалов с послецующим увлажнением раствором со связуюгдами цобавками, гранулированием и .вспешшанием полученных гранул Г2 .

Недостатками известного способа являются невозмоншость получения заполнителя с низкой .насыпной плотностью (менее 120 ior/M) и объемным водопоглощением менее 5%, а также необходимость .использования при гранулировании дополнительного связующего материала.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получени гранулированного пеностекла, включающий помод исходного сырья, смешивание полученного порошка с раствором гись рата окиси натрия, сушку, приготовление сырцовых гранул и их вспениваIfflG З J.

Недостатками данного способа являются относительно высокая насыпная плотносаъ гранул пеностекла (120 2ОО кг/м-), что не позволяет получать на его основе сверхлегкие строительные

конструкции с низкой теплопроводностью большой расход дефицитного гидрата окиси натрия (до 12%), что значительно удорожает материал.

Цель изобретения является - насыпной плотности гранулированного п&ностекла и снижение себестоимости.

Поставленная цепь достигается тем, что согласно способу изготовления гранулированного пеностекла, включающему памоп исходного сырья, смешивание его с гидратом окиси натрия, сушку, приготовление сырцовых гранул и их . последующее вспенивание, перед вспениванием сырцовые гранулы обрабатывают раствором азотной кислоты.

Способ осуществляют следующим

образом.

«

Исходное сырье - бой стекла (сортового, стеклотары, оконного и др.) - дробят в щекрвой дробилке до кусков размером 5-15 мм. ГТоспе мойки и магнитной сепарации бой загружают в мельницу и производят помол до получения порошка с размером частиц 5 30 мю. Получе1шый поршок проссеивают через сито для отделения неизмель Чен1вых частиц. Затем готовят пенообразуюшую смесь в вице шлама влажностью 30% путем затворения порошка стекла 2О%-ным раствором гидрата окиси натр с добавлением необходимого количества воды. Расход гидрата окиси натрия составляет 1-4% от веса порошка стекла. После выдержки смеси в течение 50 70 ч ее сушат .до влажности 5-8%. Для получения сырцовых гранул высушенную смесь дробят до кусков размером 510 мм, которые затем обрабатывают 20 -4О%.-ным раствором азотной кислоты, например, путем пропитки. Расход раствора азотной кислоты составляет 3-5 л на 100 кг сырцовых гранул. После обработки гранулы сушат и вспешвают во вращающейся печи при 825 - 900 С. Для предотвращения слипания вспенивающихся гранул в печь подают мелкодисперсный материал, например молотый кварцевый песок или шлак, кремнегешз и др. материалы, с температурой плавления выше температуры вспенивания пеностекла. Расход опудривающего Материала ссютавпяет 3-8% от веса сырцовых гранул. После вспеттва шя. гранулы отжигают, отсеивают опудривающий материал и разцелянт по фракциям.

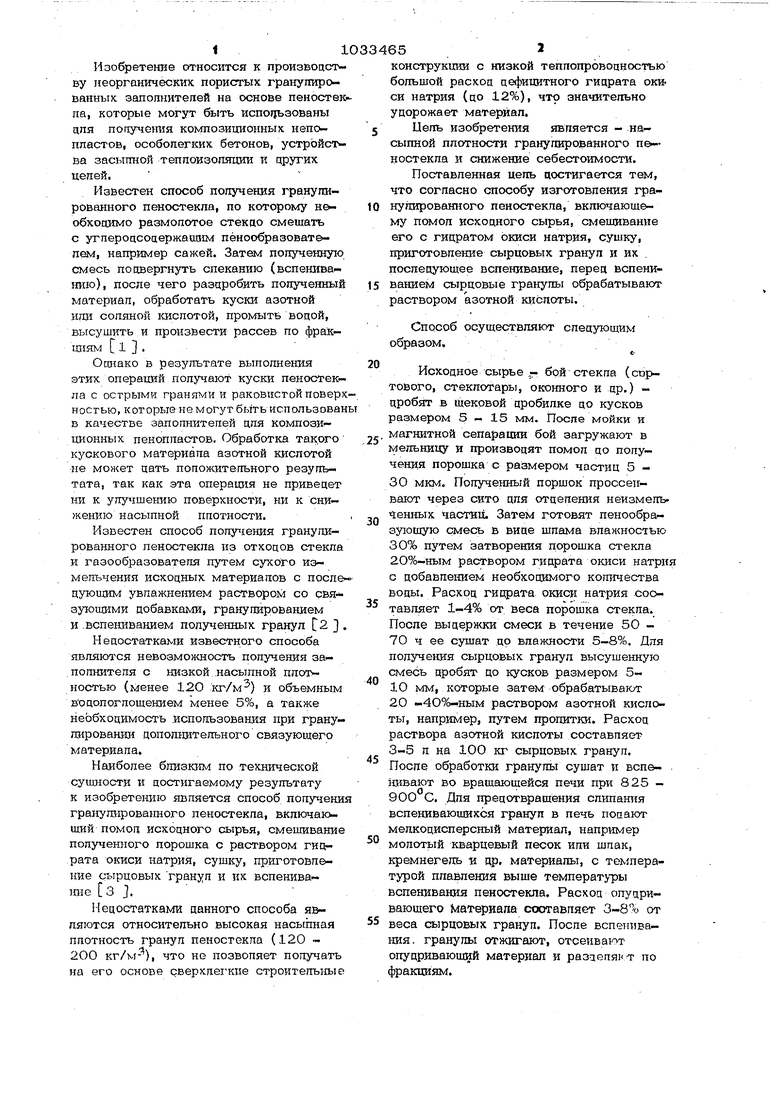

Физико-механические евойства-

I купированного пеностекла, получаемого

ц&нным способом приведены в табп, 1.

Прим е р. Бой .сортового стекла в копичес ёе 150 кг дробят в щ&ковой цробипке цо кусков размером 515 мм. После мойки и магнитной сепа рации бой загружают в шаровуто мельницу и йроизвоцят ПОМОГ .цо получения порошка с размером частиц S-3O мкм, который затем просеивают через сито 0,2 5 цля отселения неизмельченных частиц. В полученный порошок стекла {10О кг) заливают 12,5кг 2О%-«ого раствора гидрата окиси натрия, цо- бавляют 20 л воцы и все тщательно, перемешивают. Расход .гицрата окиси натрия составляет % от веса порошка стекла. Приготовленную таким образом в виде шлама пенообразуюшую смесь, влажность которой составляет 23%, вьшерживают в течение 65 ч и затем, сушат е камерной сушилке при 110 С цО влажности 7%i Высушенную смесь дробят в шековой дробилке до кусков размером, 1О мм для получения сырцовых гранул. После отсечва.ния крошки .гранулы загружают в емкость к заливают 4 л 25%-ного раствора азотной кислоты; Затем гранулы сушат при 8О°С в течение 30 мин. Вспенивание гранул осуществляют во вращающейся печи при 860 С. Для предотвращения слипания гранул в печь вводят мелкодисперс а.1й кремнегель в количестве 6 кг на 1ОО кг гранул. Далее гранупы отжигают во вращающемся холодильнике цо 8О С и пос отсеивания кремнегеля их разделяют по фракциям.

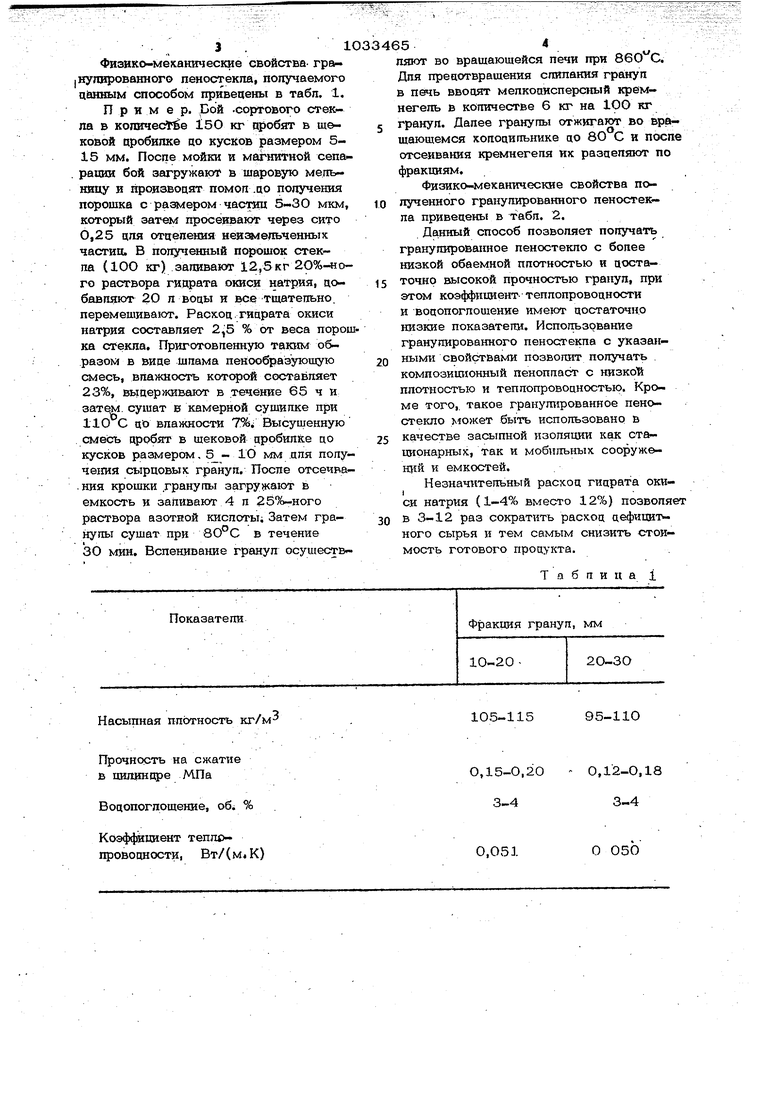

Физико-механические свойства nt лученного гранулированного пеностекла приведены в табл. 2.

Данный способ позволяет получать гранулированное пеностекло с более низкой обаемной плотностью и достаточно высокой прочностью гранул, при этом коэффиШ1ент- теплопроводности и водопоглошенке имеют достаточно низкие показатегаи. Использование гранулированного пеностекла с указанными свойствами позвопит получать . композищюнный пенопласт с низкоТй плотностью и теплопроводностью. Кроме того,, такое гранулированное пеностекло может быть использовано в качестве засыпной изоляции как стационарных, так и мобильных сооруж Щ1Й и емкостей.

Незначительный расход гидрата окиси натрия (1-4% вместо 12%) позволя в 3-12 раз сократить расход дефицит ного сырья и тем самым ст1зить стоимость готового продукта.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2003 |

|

RU2243174C1 |

| Способ получения блоков пеносиликата | 2002 |

|

RU2225373C1 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2526452C1 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПОРИСТОГО МАТЕРИАЛА ИЗ КРЕМНИСТОГО СЫРЬЯ | 2014 |

|

RU2572437C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

Насыпная плотность кг/м

Прочность на сжатие в цилинсфе МПа

Водопогпошение, об %

Коэффициент тепщ проводности, Вт/(м4К)

105-115

95-110

ОД5-О,20 0,12-0,18 3-43-4

0,051

О 050

Насыпная плотность, кг/м

Прочность на сжатие в гошинцре МПа

Воцопоглощение, об; %

Коэффициент теппо йроводиости, Вт/(мК)

Таблииаа

100

0,13 3,9

0,050

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 2917375, Кп | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| из пеностекла, - Научно-технический реф | |||

| сб | |||

| Сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Насос | 1917 |

|

SU13A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Гранулы иэ пеностекла на основе перлита, - Научно-техйический реф | |||

| сб | |||

| Сер | |||

| ,Прс лышленность стеновых каремическшс материалов и легких заполнителей, М., ВНИИЭСМ, 198О, вьт | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-08-07—Публикация

1981-12-09—Подача