со оо ел 1 Изобретение относится к способам приготовления мочевино-формальцегицных смол и может найти широкое применение в производстве связуюших, пр пназначенных цля использования в технологии производства бумаги, картона, цревесноволок нистых и цpeвecнoctpyжeчныx плит. Известен способ получения клея для Иревесины, в основе которого заложена обработка препконценсата мочевиноформальдегядной смолы мочевиной. Препконценсат мочевиноформальаегицной смол получают смешением формальдегида и мо че&ины в соотношении 1:2,5-4 с аальнейшей выдержкой при комнатной температуре и рН 1-3 до получения раствора вязкостью 500О сП при 2О С. Полученный предконценсат подщелачивают до ;рН 7-9 и добавляют мочевину до соотно шения мочевины к формальдегиду в зе- акционной смеси 1:1,2-2, вьщержяваюГ некоторое время, подкисляют, выдержива- ют и снова подщелачиваю. В готовый клей вводят 1%МН4Се . Наиболее блисзким к .предлагаемому по технической сущности и достигаемому эффекту является способ получения моче виЬофо мальдегйдной1 смолы () предконденсацией мочевины и формаиьде гида в среде с переменной кислотностью с последующим добавлением мочевины до соотнесения в© с формальдегидом 1:1,6 при нагревании . Однако известный способ получения мочевиноформальдегидных смол обладает сутдественным недостатком. Мочевин оформальдегиднью связующие, приготовленные известными методами, предназначены для использования при скпеива.яии материалов с влажностью не вы- ше 10%. При более высокой влажности прочность склеивания материалов сильно падает, в связи с чем эффективность использования мочевиноформальдегидных смол, ползл1енньгх известным способом дляупрочнения бумаги, картона, дре:8есно волокйистых плит мокрого способа формования, очень невелика ввиду того, что процессы приготовления бумаги, картона, древесно-волокнистых плит мокрь1м способом формованию предполагают ввеце- ние связующих в водную фазу, их осаждение на волокнистом материале, обезвоживание волокнистой композиции и сушку полученного материала 60-70% влажности на сушильных цилиндрах (пля бумаги и картона) или горячем прессе (пля цревесноволокнистых плит). 506i Целью изобретения является повышение склеивающей способности связующего в условиях ПОВЬШеНИЯ В{ЮХШОСТИ. Эта цель достигается тем, что согласно способу получения мочевиноформаль дегидной смолы предконденсацией мочевины и формальдегида в среде с переменной кислотностью с последующим добавлением мочевИ11ы до соотношения ее с формбшьдегидом 1:1,6, при нагревании, на стадии предконденсадии мочевины и формальдегида вводят активный ил в количестве 115% от веса формальдегида. Активный ил представляет собой продукт биологической очистки вод, образукадийся в результате удаления из вод легкоокисл$ймой органики. Активный ил имеет следующий состав, вес.%: Протеин 29,4-49,7 Липиды - 1,4-8,0 Клетчатка9,5-4О,6 Минеральные веществаОстальное Способ осуществляют следующим образом: В реактор вводят раствор формальдегида и 3-6%-ную суспензию активного ипа. Количество ила в пересчете на абсолютно сухое вещество составляет 1-15% к весу формальдегида. Смесь тщательно перемешивают и обрабатывают раствором 40%нного едкого натра до достижения рН смеси 8-9,5. Далее при постоянном перемешивании в реакцис«ную смесь вводят мочевину в количестве цостатонном, чтобы мояярнре соотношение мочев иы к рмальдегийу составило 1:2. Полученную композицию нагревают до 80° С и при постоянном перемешивании выде{ живают в течение одного часа. После выдержки предконденсат подкисляют 20%-ным рйствором хлористого аммония до рН 5,05,2. Температуру в реакторе повышают до 90-92Рс и при постоянном перемешивании прецконденсат выдерживают в течение часа. После слабокислой конденсации готовый предконденсат охлаждают до 7Сг С, подщелачивают аммиачной водой до рН 6,8- 7,0 и обрабатывают мочевиной в количе- стве достаточном, чтобы соотношение мочевины к фо Е аяьдегиду в готовом продукте составило 1:1,6 моль/моль. Приготовленную композицию при постоянном перемешивании и Бьздерживают в течение часа. Далее мочевиноформальдегидную смолу, модифицированную активным илом, «охлаждают до и обрабатывают аммиачной водой в количестве 1% к весу смолы. Готовая смола представляет собой темно-коричневую сиропообразную жидкость. Концентрация сухих веществ в смоле составляет ЗО-4О%. Вязкость смолы по ВЗ-4 составляет 21-.28 с, рН смолы 7,2-7,4 Время отверждения 2 м. Смола при использовании в качестве проклеивающего агента в производстве бумаги дает эффективную проклейку по сравнению с немодифицированной мочевинофорадальдегицнсй смолой.

Пример 1.В лабораторный реактор, снабженный мешальным устройством и обратным холодильником, загружают 28О мл 37%-ного раствора формальдегида и 24О г 6,5%-ной суспензии активного ила, что в процентном отношении составляет 15% сухого веществ активного ила к формальдегиду. Смесь обрабатьшают раствором 40%-«ого едкого натра до рН 8,0, вводят 90 г мочевины, тщательно перемещивают и подогревают до 82 С.

При данной температуре и работающей мещалке смесь выдерживают в течение часа. Полученную композицию подкисляют раствором хлористого аммония рН 5,2. Нагревают до 92 С и при перемешивании выдерживают в течение часа. Полученный предконденсат охлаждают до 7О°С, подщелачивают аммиачной водой до рН 6,8-7,0 и обрабатывают 4О г мочевины. Время обработки составляет 1 ч Готовую мочевиноформальдегидную смолу охлаждают до и обрабатывают аммиачной водой в количестве сухому весу готовой смолы.

Аналогичным способом приготовлены мочевиноформальдегидные связующие, содержащие 8 и 1% активного ила по oivношению,к исходному количеству формаль дегида.

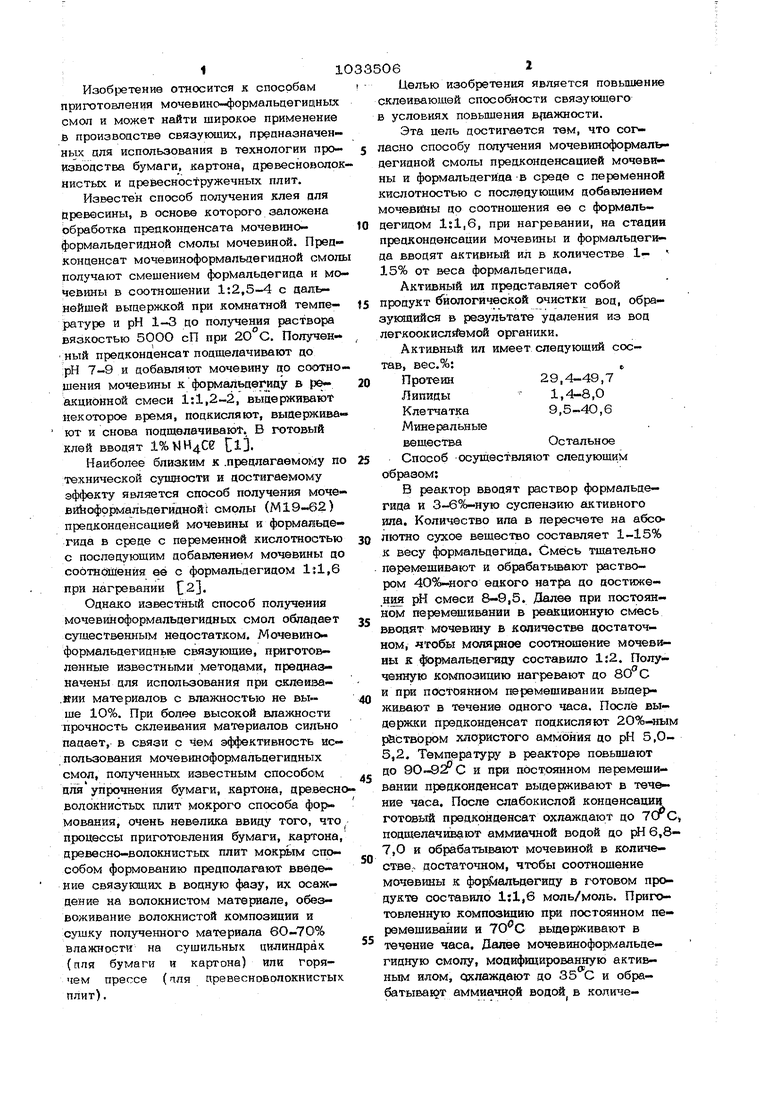

Приготовленные мочевиноформальдегидные связующие представляют собой сиропообразную вязкую суспензию коричневатого цвета. Связующие разбавляются воаой в неограниченных соотношениях. Основные характеристики мочевиноформальцегидных смол, модифицированных на стадии предконденсации активным илом, представлены в табл. 1.

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевино-фенолформальдегидной смолы | 1978 |

|

SU895998A1 |

| ГИБКИЕ ПЛОСКИЕ МАТЕРИАЛЫ С АБРАЗИВНОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2436881C2 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ ФОРМАЛЬДЕГИДА ИЗ МИНЕРАЛЬНО-ВОЛОКНИСТОГО ИЗДЕЛИЯ И МИНЕРАЛЬНО-ВОЛОКНИСТОЕ ИЗДЕЛИЕ С УМЕНЬШЕННЫМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2011 |

|

RU2591951C2 |

| Состав для пропитки бумаги | 1979 |

|

SU840072A1 |

| КОМПОЗИЦИЯ, УСИЛИВАЮЩАЯ ПОЛИМЕРИЗАЦИЮ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ, СПОСОБ ПОЛУЧЕНИЯ, СПОСОБ ЕЕ ПРИМЕНЕНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ ТАКИХ СМОЛ | 2005 |

|

RU2385329C2 |

| СТАБИЛЬНЫЕ АДГЕЗИВЫ НА ОСНОВЕ ДЕНАТУРИРОВАННОЙ КИСЛОТОЙ СОИ/МОЧЕВИНЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2545936C2 |

| Способ придания огнестойкости материалу, содержащему целлюлозные волокна | 1988 |

|

SU1830090A3 |

| Способ получения клеев | 1976 |

|

SU651011A1 |

| Состав для склеивания | 1976 |

|

SU648435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕЙ КОМПОЗИЦИИ, СПОСОБ ОБРАБОТКИ МАТЕРИАЛА ИЗ ТВЕРДЫХ ЧАСТИЦ, ОТВЕРЖДАЕМАЯ ВЯЖУЩАЯ КОМПОЗИЦИЯ, ТВЕРДЫЙ АГРЕГИРОВАННЫЙ МАТРИКС (ВАРИАНТЫ), ПРОДУКТ | 2003 |

|

RU2326925C2 |

СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ прецконденсацией мочевины и формальдегида в среде с переменной кислотностью с последующим добавлением мочев1Лы до соотношения ее с формальдегидом 1:1,6 при нагревании, отличающийся тем, что, с целью повышения склеивак щей способности свяэуклцего в услови-, ях повышенной влажности, на стадии предконденсации мочевины и формальдегида вводят активный ил в количестве 1-15% от веса формальдегида.

Содержание сухих веществ, %

Соцержание свободного формальдегида, %

Содержание метилопьных групп,%

Содержание метияольных групп, Б %

к сухому остатку

смолы

Вязкость по ВЗ-4

Время отверждения, с

4О

58,5

0,72

1,02 10,8 7.5

18,5

18,:

7,9 7,8 62

55 Там же цля сравнения прецставлена характеристика смолы М 19-62, ной по известному способу в лабораторных условиях. Согласно данным табл. 1 смолы, модифицированнью 1-15% активного ила, имеют по сравнению с немоци- фицированнрй смолой более низкую сжорость отвержаения. Время отверждения смол, содержащих 1,8 и 15% активного ила, соответственно составляет 62;1О2 и 120 Cs а время огверждения контрэльной смолы марки М 19-62 - 55 с. Со- Держание свободного формальдегида в мЪдифици ванных смолах не превышает ссютветствующего показателя у смолы М 19-62. Количество метилольньсх групп по сравнению с контролем несколь ко ниже. Оцнако содержание метилольных групп в смолах с добавками активного ила, выраженное в процентах по отношению :& сухому веществу, соответствует их содержанию в контроле, Для проварки эффективности использования мбчевиноформальдегипного связующего для проклейки нетканых материалов при условии отверждения связующих в процессе сутакн материала от 65 до 1 влажности (т.е. в условиях повышенной влажности) изготовлена серия образцов бумаги весом г/м с различными добавками смол в массу. Образны бумаги изготавливают следующим образом.

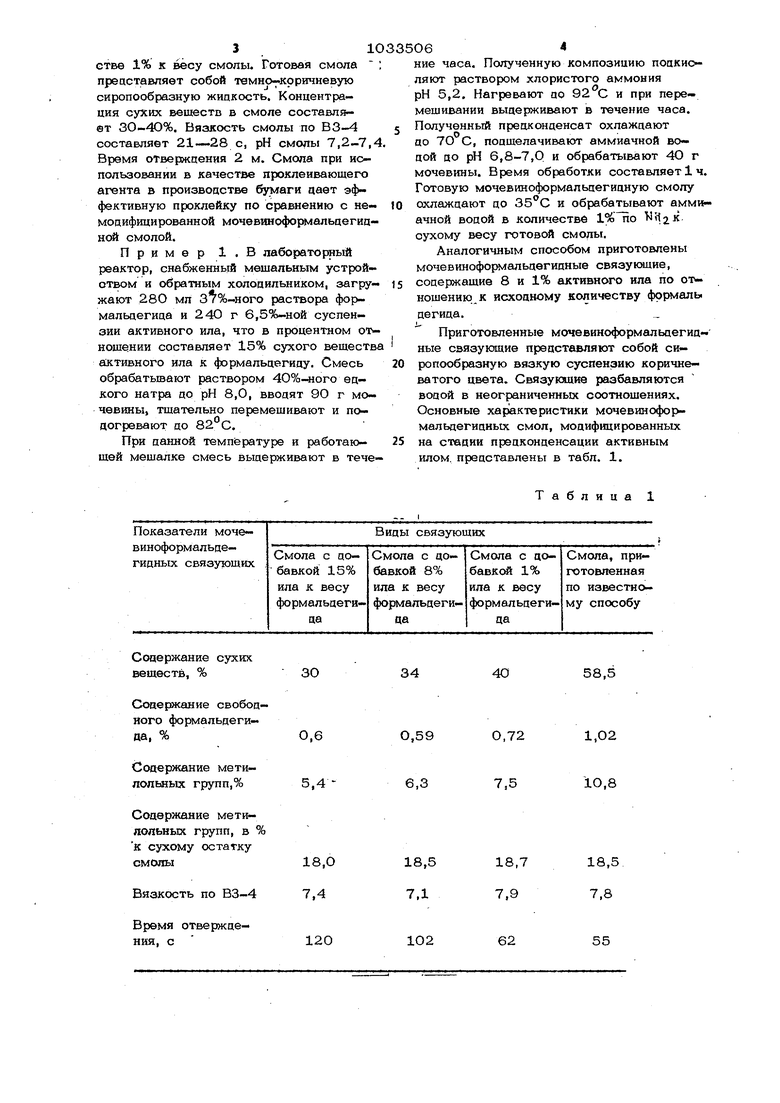

3,5

3,29

5,0 3,47 7,5 3,79 1,0 3,67 , 3,5 4,00 5,0 3,72 .92

347 93 73 73 72 80

554

127

222

173

220 суспензию сульфатной небелёной целлюлозы обрабатывают мочевиноформальдегидным связующим, модифицированНЬ1М различными добавками активного ила (в некоторых случаях до введения связующего в волокнистую суспензию его предварителыю обрабать1вают хлористым аммонием в количестве 1% к весу связующего). Количество связующего, вводимого в волокнистую массу, составляет 3,5; 5,0 и 7,5% к весу сухойсульфатной целлюлозы. Полученную композицию помещают в ролл и размалывают до степени помола ШР. Волокнистую суспензию разбавляют водой до концентрации 0,5%, обрабатывают раствором глинозема до рН 4,5. Проклеенную массу отливают на листоотливном аппарате типа Рапид. Сухость волокнистых отливок составляет 30 36%, Влажные отливки сушат до 98 - 99% сукости. Время сушки составляет 2 мин, . Полученные образцы бумаги испытывают согласно требованиям ГОСТ 2228-75. изико-механические показатели образцов бумаги приведены в табл, 2 (в качестве контроля представлены показатеи образцов бумаги, изготовленной ана ЛОГИЧНЫМ путем, проклеенной известной мочевиноформальдегидной смолой марни М 19-62). Таблица 2

3,52,10,28

3,53.,450,24

Из табл. 2 следует, что применение для упрочнения образиов бумаги преала гаемых связуюших, модифицированных активным илом, более эффективно, чем пртменен.ие известных мочевиноформалы дегидных связующих типа М 19-62, Образцы бумаги, изготовленной из бумаж ной массы, обработанной модифицированной мочевиноформальдегидной смолой, в количестве 3,5%, полученной путем мно гоступенчатой соконденсации мочевины с формальдегидом в присутствии 15% активного ила к формальдегиду, по всемфизшсо-механическим показателям пре восходят образцы бумаги, изготовленной из бумажной массы, обработанной 3,5 смолы марки М 19-62.

Так, раз1я шной груз у опытных обраэиов бумаги составляет 4,0 кг, раз{яьюной груз во влажном состоянии О,36 кг, раздирайте - 7.4 Гс, воздухопроницаемость - 173 МП/мин против разрывного груза 3,45 кг, разрьюного груза во опвжном состо5шии 0,24 кг, сопротивление раздиранию - 55 Те, возОухопронидаемость 755 мл/мин у образцов бумаги, изготовленной с применение известного связующего марки М 19-62.

Аналогичный эффект наблюдается при использовании для этой цели связукнаих, модифицированных 1 и 8% активного ила к весу формальдегида.

325

74

725

55

Физико-механические показатели образцов бумаги, полученной с аобавкой 1% связующего, модифицированного 15% активного ила превосходит показатели образцов бумаги, полученной из бумажвой массы с добавкой 3,5% извесгаой мочевиноформальдегиднс } смолы марки М 19-62. Послесшее может позвонить без ухудшения качества экономить значительное количество связуюшего в про изводстве бумаги. Следовательно, использование предлагаемых связующих в условиях повьвиенной влажности более эффективно. Это мсякно с ьяснить тем, что кинетика отверждения предлагаемы моаифицированной мочевиноформалс егионой смолы соответствует кинетике сушки о разцов бумаги. Поэтому в данном случав не наблюдается разрушения образовавшихся межволоксжных связей водяными napei- ми (избыточной влагой} выделяющимися в.процессе сушки. Так.время отверждения предлагаемой смолы с добавкой 15% активного ила равно 120 с, что полностью соответствует времени сушки бумаги, которое составляет в данном случае 2 мин.

1ля известного связуюшего (смояы М 19-62) время отверждения составляет 55 с, поэтому отверждение связук шего происхсяит в середине процесса сушки и межволоконные связи частично разрушаются парами избыточной влаги. В этой связи эффективность применения известного связующего находится на боле .низком уровне по сравнению с предлагаемым модифицированным связующим. Использование преалагаемого способа позволяет претготавпивать мопевинофорМальцегицвые связующие, которые можно эффективнее использовать при проклейке нетканых изделий в условиях повышенной влажности. При использовании преплагаемых связующих в производстве влагопрочной бумаги экономический эффект за счет экономии связующего для предприятия, выпускающего 400 т бумаги в сутки составляет 20 тыс, руб. в год. При этом буцет достигнуто значительное повышение качественных показателей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Темкина Р | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Синтетические клеи в деревообработке | |||

| М., Лесная промышленность 1977, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

1983-08-07—Публикация

1981-07-20—Подача