.,1

Изобретение относится к питейному производству, а именно к составам связующего для формовочных смесей холодного отверждения и способам его получения.

Известны связующие для формовочных смесей холодного отверждения, представляющие собой мочевиноформальдегидную смолу, совмещенную с модифицирующими добавками, содержащими фенол, например со сланцевой смолой. Это связующее готовят в реакторе путем перемешивания мочевиноформальдегидной смолы, сланцевой смолы, растворителя и эмульгатора при 400-600 об/мин и 60-70°С под давлением 5 атм в течение 40-50 мин

13..

Недостатком данного связующего являются средние показатели термической стойкости 4 (коксовое число 2О-22%), что позволяет использовать его в смесях для стержней ттри получении чугунного литья небольщого веса, до 3-5 т. Кроме того, для получения необходимой прочности смесей с данным связующим (на уровне смесей с мочевинофуранонз1ми смолами) требуется повышенный расход его (на 2О-30%) в смеси, что ухудшает санитарно-гигиенические условия труда в стержневых отделениях.

Известно также связующее для форю овочной смеси, состоящее из водорастворимого предконденсата формальдегида и фенола с мольным соотношением 1,5102,5) : 1 и водорастворимого мочевиноформальдегидного соединения, содержащего мочевину и формальдегид ттри мольном соотношении (1:1)-(1:5). Связующее получают путем приготовления жидкого

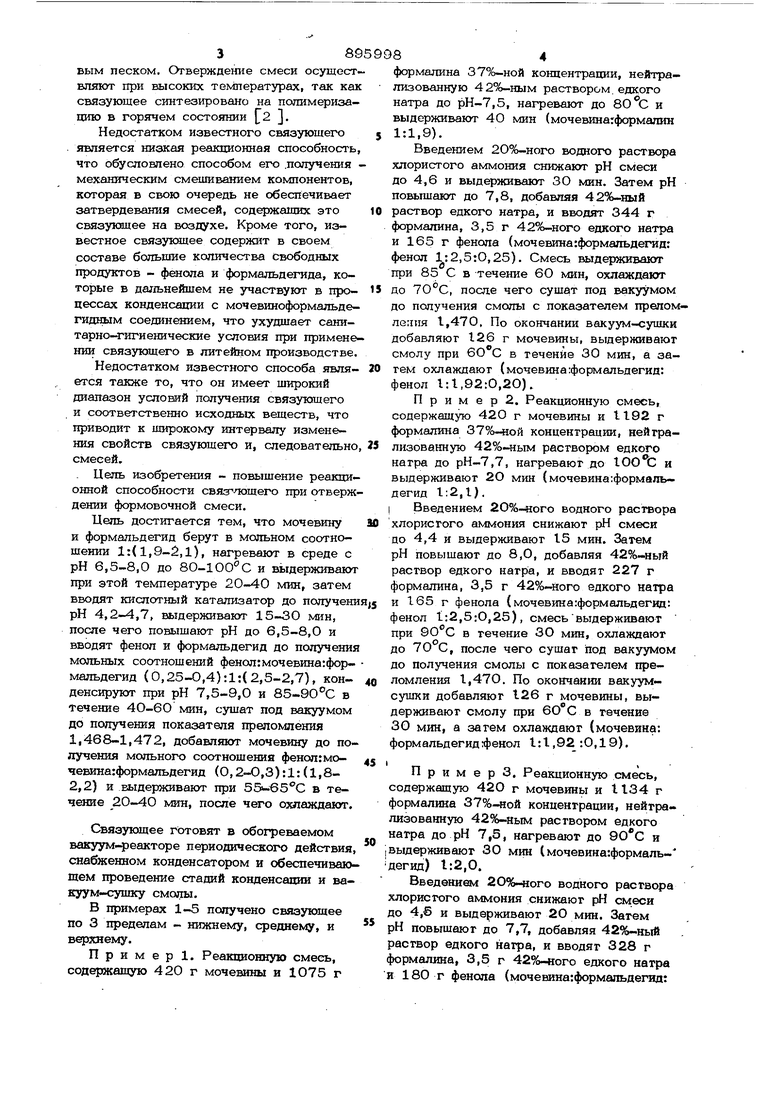

45 предконденсата, состоящего из фенола и формальдегида, который затем перемешивают с мочевиноформальдегидным соединением. Жидкий смешанный раствор не доводят до полной конденсации получения готового продукта мочевиноформальдегидной смолы, а в виде полуфабриката этот смешанный раствор используют в качестве связующего для совмещения с кварце389вым песком. Отверждение смеси осуществляют при высоких температурах, так как связующее синтезировано на полимеризацию в горячем состоянии f Недостатком известного связующего . является низкая реакционная способность, что обусловлено способом его .получения механическим смешиванием компонентов, которая в свою очередь не обеспечивает затвердевания смесей, содержащих это связующее на воздухе. Кроме того, известное связующее содержит в своем составе большие количества Свободных продуктов - фенола и формальдегида, которые в дaJ ьнeйшeм не участвуют в процессах конденсации с мочевиноформальдегидным соединением, что ухудшает санитарно-гигиенические условия при применеНИИ связующего в литейном производстве. Недостатком известного способа является также то, что он имеет широкий диапазон условий получения связующего и соответственно исходных веществ, что приводит к широкому интервалу изменения свойств связуюшегю и, следовательно смесей. Цель изобретения - повышение реакционной способности связ -тощего при отверж дении формовочной смеси. Цель достигается тем, что мочевину и формальдегид берут в мольном соотношении 1:( 1,9-2,1), нагревают в среде с рН 6,5-8,0 до 80-100 С и выдерживают при этой температуре 20-40 мин, затем вводят кислотный катализатор до получени рН 4,2-4,7, выдерживают 15-30 мин, после чего повышают рН до 6,5-8,0 и вводят фенол и формальдегид до получения мольных соотношений фенол:мочевина:формальдегид (0,25-0,4):1:(2,5-2,7), конденсируют при рН 7,5-9,0 и 85-90 С в течение 4О-60 мин, сушат под вакуумом до получения показателя преломления 1,468-1,472, добавляоот мочевину до получения мольного соотношения фенолгмочевинагформальдегид (0,2-0,3):1:(1,82,2) и выдерживают при 55w65C в течение 20-40 мин, после чего охлаждают. Связующее готовят в обогреваемом вакуум-реакторе периодического действия, снабженном конденсатором и обеспечиваюшем проведение стадий конденсации и вакуум-сушку смолы. В примерах 1-5 получено связующее по 3 пределам - нижнему, среднему, и верхнему. Пример. Реакционную смесь, содержащую 420 г мочевины и 1075 г 84 формалина 37%-ной концентрации, нейтрализованную 42%-ным раствором, едкого натра до рН-7,5, нагревают до 80с и выдерживают 40 мин (мочевинагформалин 1:1.9). Введением 2О%-ного водного раствора хлористого аммония снижают рН смеси до 4,6 и выдерживают 30 мин. Затем рН повышают до 7,8, добавляя 42%-ный раствор едкого натра, и ввод5гг 344 г формалина, 3,5 г 42%-ного едкого натра и 165 г фенола (мочевина:формальдегид: фенол 1:2,5:0,25). Смесь выдерживают при 85 С в течение 60 мин, охлаждают до 70°С, после чего сушат под вакуумом до получения смолы с показателем преломпения 1,470, По окончании вакуум-сушки добавляют 126 г мочевины, выдерживают смолу при 6О С в течение 30 мин, а загем охлаждают (мочевинагформальдегид: фенол 1:1,92:0,20). П р и м е р 2. Реакционную смесь, содержащую 42О г мочевины и 1192 г формалина 37%-ной концентрации, нейгрализованную 42%-ным раствором едкого натра до рН-7,7, нагревают до ЮС С и выдерживают 2О мин (мочеБина;формальдегид 1:2,1). I Введением 20%-«ого водного раствора хлористого аммония снижают рН смеси до 4,4 и выдерживают 15 мин. Затем рН повышают до 8,0, добавляя 42%-.ный раствор едкого натра, и вводят 227 г формалина, 3,5 г 42%-його едкого натра и 165 г фенола {мочевина:формальдегид: фенол 1:2,5:0,25), смесь выдерживают при в течение ЗО мин, охлаждают до 7О°С, после чего сушаг под вакуумом до получения смолы с показателем преломления 1,47О. По окончании вакуумсушки добавляют 126 г мочевины, выдерживают смолу при 6О С в течение 30 мин, а затем охлаждают (мочевииа: формальдегид фенол 1:1,92:0,19). П р и м е р 3. Реакционную смесь, содержащую 42О г мочевины и 1134 г формалина 37%-ной конценграции, нейтрализованную 42%-ным раствором едкого натра до рН 7,5, нагревают до и Выдерживают 30 мин Смочевина:формальдегвд) 1:2,0. Введением 2О%.ого водного раствора хлористого аммоння снижают рН смеси до 4,6 и выдерживают 20 мнн. Затем рН повышают до 7,7, добавляя 42%-ный раствор едкого натра, и вводят 328 г формалина, 3,5 г 42%-ного едкого натра и 180 г фенола (мочевина:формальдегид: фенол 1:2,57:0,273), смесь выдерживаю при в течение 45 мин, охлаждают до 70°С, после чего сушат под вакуумом до получения смолы с показателем преломления 1,470. По окончании вакуумсушки добавляют 126 г мочевины, выдерживают смолу при 6О С в течение ЗО мин, а затем охлаждают (мочевина: формальдегид:фенол 1:1,98:О,2О). П р и, м е р 4, Реакционную смесь, содержащую 420 г мочевины и 1134 г формалина 37%.щой. концентрации, нейтрализованную 42%-ным раствором едкого натра до рН 7,7, нагревают до 9О С и йыдерживают 30 мин (мочевина:формальдегид 1:2,0). Введением 20%-ного водного раствор хлористого аммония снижают рН до 4,4 и вьщерживают 2О мин. Затем рН повышают до 8,0, добавляя 42%-ный раствор едкого натра, и вводят 284 г формалина 3,5 г 42%-ного едкого натра и 165 г фенола (мочевина:фо{Ж1альдегид:фш1ол . 1:2,5:0,25), смесь выдерживают при в течение 6О мин, охлаждают до ,7О С,-после чего сушат под вакуумом д получения смолы с показателем преломл ния 1,470. По окончании вакуум-сушки добавляют 126 г мочевины, выдерживаю смолу при 6О С в течение 30 мин, а за тем охлаждаюг (мочевина:формальдегид: фенол 1:1,92:0,19). Примерь. Реакционную смесь, содержащую 42О г мочевины и 1134 г формалина 37%-нрй концентрации, нейтра . лизованную 42%-ным раствором натра до рН 7,7, нагревают до и выдерживают ЗО мин (мочевина:формальг дегид 1:2,О). Введением 2О%-ного водного раствора хлористого снижают рН смеси до 4,5 и выдерживают 30 мин. Затем рН повышают до 7,5, добавляя 42%-кьгй раствор едкого натра, и вводят 398 г формалина, 3,5 г 42%-вого едкого награ и 264 г фенола (мочевина:формальдег11д: фенол 1:2,7:0,40), смесь выдерживают при в течение 60 мин, охлаждают до 7ОС, после чего сушат под вакуумом до получения смолы с показателем 1фе- ломления 1,47О. По окончании вакуумсушки добавляют 126 г мочевины, выдерживают смолу прн 6О С в течение 30 мин, а затем охлаждают (мочевина: формальдегиД:фенол 1:2,1:О,ЗО). Полученное связующее, условно названное КФФ-Л (карбамиднофано; ормальдвгидная-литейная), характеризуется следукяаими физико-лимкческими показателями:Коэффициент рефракции 1,47 2-1,49d (Кр) Концентрация водород6,86-8,26 ных ионов 63,0-68,5 Сухой остаток: % Количество метилоль15,7-25,8 ных групп, % Смешиваемость смолы с. водой в объемном соотношении Время (1% хлористого 29-52 аммония), с В аблице представлены значения коксовых чисел и остаточной прочности смесей с известными и предлагаемыми связующими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированной мочевино-формальдегидной смолы | 1977 |

|

SU763368A1 |

| Связующее для литейных стержней и форм горячего отверждения | 1975 |

|

SU565923A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045540C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2046808C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

| Способ получения мочевиноформальдегидных смол | 1981 |

|

SU999538A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2005 |

|

RU2297428C2 |

| Способ получения мочевиноформальдегидных смол | 1979 |

|

SU1002305A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕЙ КОМПОЗИЦИИ, СПОСОБ ОБРАБОТКИ МАТЕРИАЛА ИЗ ТВЕРДЫХ ЧАСТИЦ, ОТВЕРЖДАЕМАЯ ВЯЖУЩАЯ КОМПОЗИЦИЯ, ТВЕРДЫЙ АГРЕГИРОВАННЫЙ МАТРИКС (ВАРИАНТЫ), ПРОДУКТ | 2003 |

|

RU2326925C2 |

дегидная смола УКС

Смола УКС модифишфо1 ванная 20% фурилового спирта Предлагаемое

Испытанию подвергаютЕСЯ смеси следующего состава, вес. %:

Кварцевый песок96,5

Связукицая смола КФФ-7в 2,5 Вода0,5

Фосфорная кислота (50%-вой концентрации, уд.вес. 1,33) О,5

0,1

16

3 3-5

25 20-30 Испытание связующих на геркшческую стойкость проводится по методике для определения коксового числа (ГОСТ 5985,51). Навеску пробы связующего (Юг)5 помещают в фарфоровый тигель, который ставят в стальной тигель с крышкой и закрывают колпаком. Под дно тигля подставляют горелку и прокаливают испытуемый образец при до получения постоянного веса коксового остатка к весу навески испытуемого связующего (вес. %) , Термическая прочность формовочной смеси холодного отверждения определяет ся по остаточной прочности образцов (5СЖ50), изготовленных из испытуемой формовочной смеси погретых 3 мин при . Как видно из таблицы, термическая стойкость предлагаемого связующего и прочность формовочной смеси на его основе почти в 3-3,5 раза превосходит соответствующие показатели чистой мочевино- 75 формальдегидной смолы и мочевинофурановой смолы, содержащей 2О % фурилового схгарта. Для приготовления смеси холодного отверждения в ее состав вводят предлагае-зо мое связующее в количестве 1,6-5,0 вес.4. от веса формовочного песка, Вье- дение связующего менее 1,5 вес.% не дает нужного технологического эффекта по прочности в связи с недостатком свя- jj зующего для обработки поверхности песка. Повыщение количества связующего в смеси более 5 вес.% также нецелесообразно, так как существенного увеличения . прочности не наблюдается, а газотвор- 40 ность смеси повыщается и ухудшаются санитарно-гигиенические условия труда. Для изготовления формовочной смеси может использоваться любой огнеупорный наполнитель, применяемый обычно литейных формовочных смесей. Наиболь шее распространение получил кварцевый песок, хотя может применяться дливин, хромомагнезит, дистенсиплиманит и др. В качестве отвердителя для приготов(Пения холоднотвердеющей формовочной смеси со связующим в предлагаемом способе применяют кислотные материалы: органические и неорганические кислоты, такие как фосфорная, соляная, серная, сульфокислоты, например, пара-толуолсульфокислота, щавелевая и др., а также соли, в частности хлористый аммоний, хлорное железо, и комплексные отвердителх д с к р ч ш ю см то «г см оп об об 2 см го Ф м ви , например смесь соляной кислоты, орного и хлористого железа. Формовочную смесь холодного отвержния С использованием предлагаемого язующего готовят путем введения в арцевый песок фосфорной кислоты и пееагавания в течение 1-2 мин, после го вводят связукж1ее и воду, и перемевание продолжают в течение 1,5-2 мин. Изприготовленной смеси изготавлива- стержни в формы известным способом. П р и м е р 6. Для приготовления еси используют, вес.%: Кварцевый песок97,2 Связующее1,5 Фосфорная кислота (50%-ной концентрации)О,3 Водаг,0 Смесь имеет живучесть, мин 3-4 Время отверждения образцов (50 м, высота - 5О м), мин 6-7 Прочность на сжатие образцов, изголенных из данной смеси составляет, см через I ч4,5-4,5 3 ч7,0-8,0 24 ч18-2О Термическая прочность формовочной еси с предлагаемыми связующими еделяется по остаточной прочности азцов, прогретых до 900 С. Термическая прочность (на сжатие) азцов, изготовленных из смеси, кг/см Пример7. Для приготовления еси используют, вес.%: Кварцевый песок93,2 Связующее5,0 Фосфорная кислота (50%-ной концентрации)1,5 Вода0,3 Смесь имеет живучесть, мин 15-25 Время отверждения образцов, мин.17-30 Прочность (на сжатие) образцов, изовленных из данной смеси, кг/см : через I ч1О-13 3 ч17-2О 24 ч40-55 ормула изобретения Способ получения мочевинофенолфор- льдегидной смолы конденсацией мочеы, фенола и формальдегида при нагре- вании в среде с переменной кнслотносгъю отличающийся , что, с целью повышения реакционной .способности связующего при отверждении формовочной смеси, мочевину и формальдегид берут в мольном соотношении 1:( 1,9-2Д), нагревают в среде с величиной рН 6,5-8,0 до 80-1ОО С и вьздерживают при этой температуре мин, затем вводят кислотный катализатор до получения рН 4,2-4,7, выдерживают 15-ЗО мин, после чего повышают рН до 6,5-8,0 и вводят фенол и формальдегид до получения мольных соотношений фенол:мочевина:формальдегид (0,25-0,4):l:(2,5-2,7), -конденсируют при рН 7,5-9,0 и 85-90 в течение 4О-6О мин, сушаг под вакуумом до получения величины показателя преломле« ния 1,,472, добавляют мочеышу до получения мольного соотношения фенол:мочевина:формальдегид (О,2-0,3):1: :(1,8-2,2) и выдерживают при 55-65 С 20-40 мин, после чего охлаждают. 7 Источники информацииj принятые во внимание при Л епертиэе 1.Авторское свидетельство СССР К4 538520, кл. В 22 С 1/16, 01.О8.74. 2.Патент ФРГ № 1433956, кл. В 22 С 1/22, опублик. О6.05.7О (прототип).

Авторы

Даты

1982-01-07—Публикация

1978-07-11—Подача