00 со

СП) Изобретение относится к целлкшоз но-бумажной промБшшенности, в частнорти к производству электроизоляци онной бумаги с активным наполнителе а точнее к конденсаторной бумаге, содержащей.в качестве активного нап нителя природные алюмосиликаты, а i именно папыгорскит или его природну смесь с монтмориллонитом, Одним из условий применения прир ных алюмосиликатов в качестве актив ного наполнителя в бумажном диэлект рике является Ил предварительная очистка от примесей ионов Na и К, вызывающих рост диэлектрических, пот бумажного диэлектрика, Известен способ производства кон денсаторной бумаги с использованием в качестве наполнителя природного алюмосиликата, который перед введен .ем в бумажную массу обрабатывают со лями поливалентных- металлов для замещения ионов щелочных металлов,. выаывающих ухудшение itr У бумаги ио нами трех-или двухвалентных металлов 11. Однако при проведении ионообменной реакции замещения в суспензии алюмосиликата вытесненные ионы оста ются в жидкой фазе системы и введен такой суспензии непосредственно в бумажную массу повышает диэлектрические потери бумажного диэлектрика Во избежание этого твердая фаза должна быть выделена и -ицательно отм1лта деионизированной водой, что делает весь процесс экономически невыгодным, вследствие чего спа« собне нашел промышленного использования . Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ изготовления электроизоляционной бумаги включающий подготовку бумажной массы, приготовление с-успензии природного алюмосиликата, обработку ее ионообменными смолами на фильтре смешанногб действия, содержащем смесь катионных и анионообменных смол,.введение очищенной суспензии S бумажную массу и отлив бумажного полотна. Очистка суспензии природного алюмосиликата с помощью ионообменных смол позволяет максималь но очистить его от ионов Na и К ГЗ Недостатком известного способа является то, что фильтры с ионообменными смолами требуется периодически подвергать регенерации с послецугацей промывкой деиокизированной водой, так как в процессе работы смолы теряют обменную емкость. Кро.ме того, суспензия природного алго-мосиликата, приготовленная на деионизированной воде (а в производстве конденсаторной бумаги это необходимое условие.-|, характеризуется низкой устойчивостью во времени. Частицы алюмосиликата быстро осаждаются и закрывают поверхность ионообменных смол. Дпя предотвращения этого явления требуются олее частые взрыхления фильтров и промывка их деионизированной водой от слоя осадка. Это усложняет и удорожает процесс и бумагу, изготовленную в соответствии с этим процессом. Целью изобретения является упрощение процесса путем исключения операции очистки сорбента при сохранении качественных показателей бумаги. Поставленная цель достигается тем, что способ изготовления электроизоляционной бумаги, включакщий подготовку бумажной массы, приготовление суспензии природного алюмосиликата, введение последней в бумажную массу и отлив бумажного полотна предусматривает введение в бумажную массу суспензии природного алюмосиликата с содержанием частиц размером 0,5-1 мкм 60-90% и вязкостью 1,8-2,5 сСт. Прнмеиение такой суспензии позволяет получить оксидную бумагу, без предварительной очистки сорбеита от ионных примесей. Это объясняется тем, ч-го чем больше измельчаются частицы глины, тем больше млводится в раствор примесей электролитов и сопутствующей органики за счет более полного открытия поверхности кристаллов. Кроме того, на увеличение в фильтрате суспензии содержания Na и КГ влияет более свободный доступ молекул воды к . поверхности кристаллической рещетки глинистого минерала и образование водных связей взамен связей с Na и К. Все примеси (.электролиты, органика и продукты обмена переходят в водную среду суспензий. Добавка суспензии природного йлюмосиликата - палыгорскита вязкостью 1,9 сСт при концентрации 3,5% и размером частиц 0,5-1 мкм в количестве 90% вносит в бумажную массу 0,04 мг/л ионов натрия,- Приготовленная из той же палыгорскйтовой глины суспензия вязкостью 1,49 сСтпри концентрации 3,5% и размером частиц 5 мкм (50%| и добавленная в том же количестве в румажнук) массу вносит 0,02 мг/л Na. Таким образом, чем меньше суспензия природного сорбента содержит астиц размером 0,5-1,0 мкм (менее 60%, тем меньше поступает в буажную массу растворимых солей и органики. В этом случае в сорбенте больше сохраняется иоиов Na и К, которые затем остаются в бум&Те при ее отливе и. не уходят с отходящей водой на бумагоделательной машине П р и м е р 1. Берут бумажную массу, размолотую на установке непрерывного размола, разбавляют до концентрации 0,25%. Навеску бу мажной массы обезвоживают на ваку ум - отсасывакедем аппарате (напри мер, листоотлнвном аппарате)(.В , фильтрате определяют содержание ионов Na ((мг/л ), которое составляе 0,04 мг/л. . П р и м е р 2, Готовят суспензи палыгорскита со cлeдyкffltи tи парамет рами Концентра.ция,%2 Вязкость, сСт1,8 Количество . частиц размером1 мкм,%90 Тяжелые примесж (песок, камни и T.-n.j) удаляются отстаиванием Для удапевия BSBettteHtajx примесей, преимущественно растительного происхр дения, суqaeH3K пропускают через сетчаф%ф voATft с размером ячеек 0,03:3-0,010 млА Йодготовленную су пензию в бумажную массу в количестве 5% от веса абс. сухого волокна, бумажную массу обез воживают. и в фильтрате, определяют содерж 1ше ионов ). Содёржа1 е истов На в фш(ьтрате 0,08 мг/л. Примерз. Готовят суспензи палыгорскита со следующими па замет рами Концевтра1 йя,%; 4 Вязкость, сСт2,0 Количество частиц размером 1 мкм,%90 Дальше поступают, как описано в примере 2. Содержание ионов Na в фильтрате 0,11 мг/л. П р и м е р 4. Готовят сусТпензию палыгорскита со следующими параметрами : Концентрация,%4,0 Вязкость, сСт2,5 Количество частиц размером 0,5-1 мкм,% 60. Дальше - как в примере 2. Срдержание ионов Ыа в фильтрате- 0,13 мг/л. П р и м е р 5. Готовят суспензию палыгорскита со следующими параметрами:Концент- рация,%2,0 Вязкость, сСт1,46 Количест-. во частиц размером 5 мкм,%До 75 Дальаю-поступают, как описано в примере 2. Содержание ионов Na в фильтрате 0,05 мг/л. Йодготовленную суспензию дозируют в бумажную Массу, размолотую и . очищенную по традиционной схеме. Количество вводимого наполнителя определяеТся требуемой зольностью, и, например, дэтя бумаги АНКОН составляет 5% от веса абс. сухого волокна. В таблице представлены результаты испытаний бумажного диэлектрика, по- . лученного предлагаемым и известным способами. Сравнительный анализ данных, представленных в таблице, показывает, что значение 4:cijdr бумажного диэлектрика остается на уровне бумаги, .полученной по известнсялу способу, при существенном снижении производственных затрат на ее изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки сорбента для изготовления электроизоляционной бумаги | 1984 |

|

SU1229240A1 |

| Способ очистки жидких диэлектриков | 1982 |

|

SU1045288A1 |

| Способ подготовки сорбента для изготовления электроизоляционной бумаги | 1986 |

|

SU1348438A1 |

| Бумага для импульсных конденсаторов | 1982 |

|

SU1147805A1 |

| Способ подготовки сорбента | 1990 |

|

SU1730302A1 |

| Способ изготовления электроизоляционной бумаги | 1980 |

|

SU937591A1 |

| Способ изготовления электроизоляционной бумаги | 1985 |

|

SU1286662A1 |

| Фильтрующий материал | 1990 |

|

SU1781355A1 |

| СПОСОБ ОЧИСТКИ ОТ СМОЛЫ | 2008 |

|

RU2469144C2 |

| Конденсаторная бумага и способ ее изготовления | 1978 |

|

SU779482A1 |

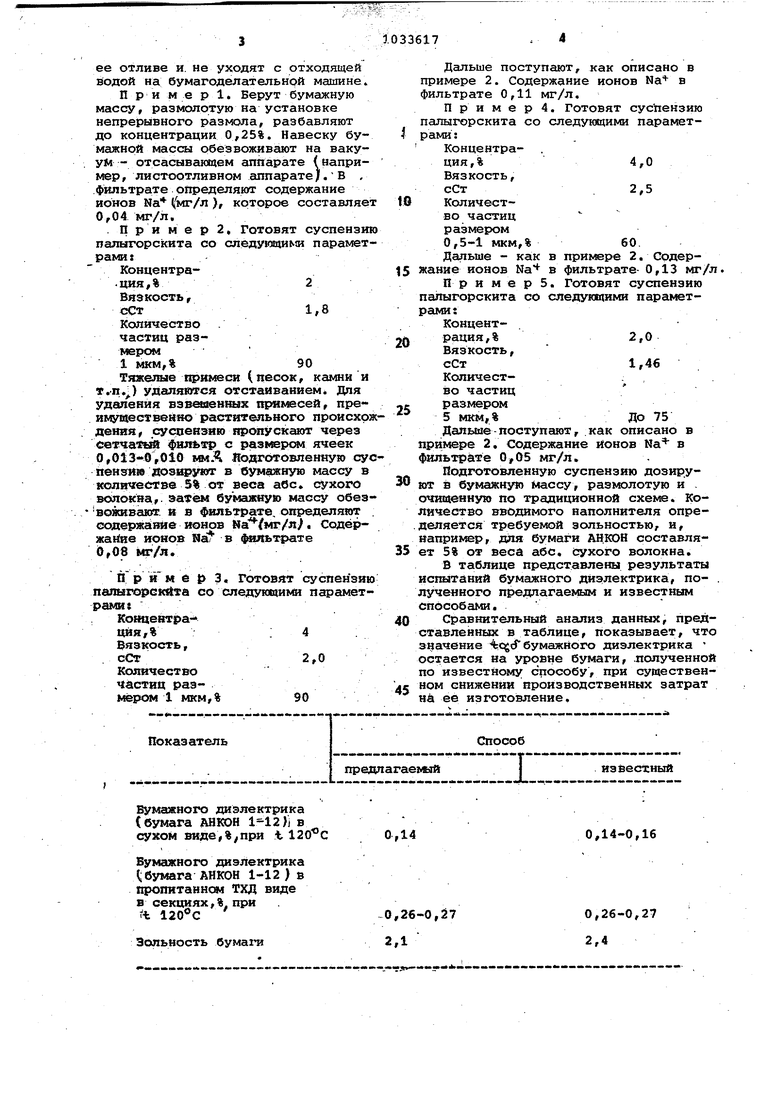

Бумажного диэлектрика (бумага АНКОН )j в сухом виде, % у при 4.

Бумажного диэлектрика Л бумага АНКОН 1-12) в пропитанном ТХД виде в секциях,%. при ft

Зольность бумап

0,14-0,16

0,14

0,26-0,27

0,26-0,27 2,1 2,4 j103 Предлагаемый способ изготовления электроизоляционной бумаги с активным наполнителем по сравнению с известным например по сравнению с технологией изготовления конденсаторной бумаги с использованием в качбстве активного наполнителя синтетическйх сорбентов, позволяет сократить себестоимость 1 т бумаги на 17 495 руб. В расчете на годовую потребность народного хозяйства в бумага с активным наполнителем объемом 2,0 тыс.экономия составит 99,0 тыс. РУб. Изобретение позволяет также отказаться от поставок по импорту синтетического сорбента, применяемого до сих пор в технологии производства бумаги с активным наполнителем.

Авторы

Даты

1983-08-07—Публикация

1982-01-11—Подача