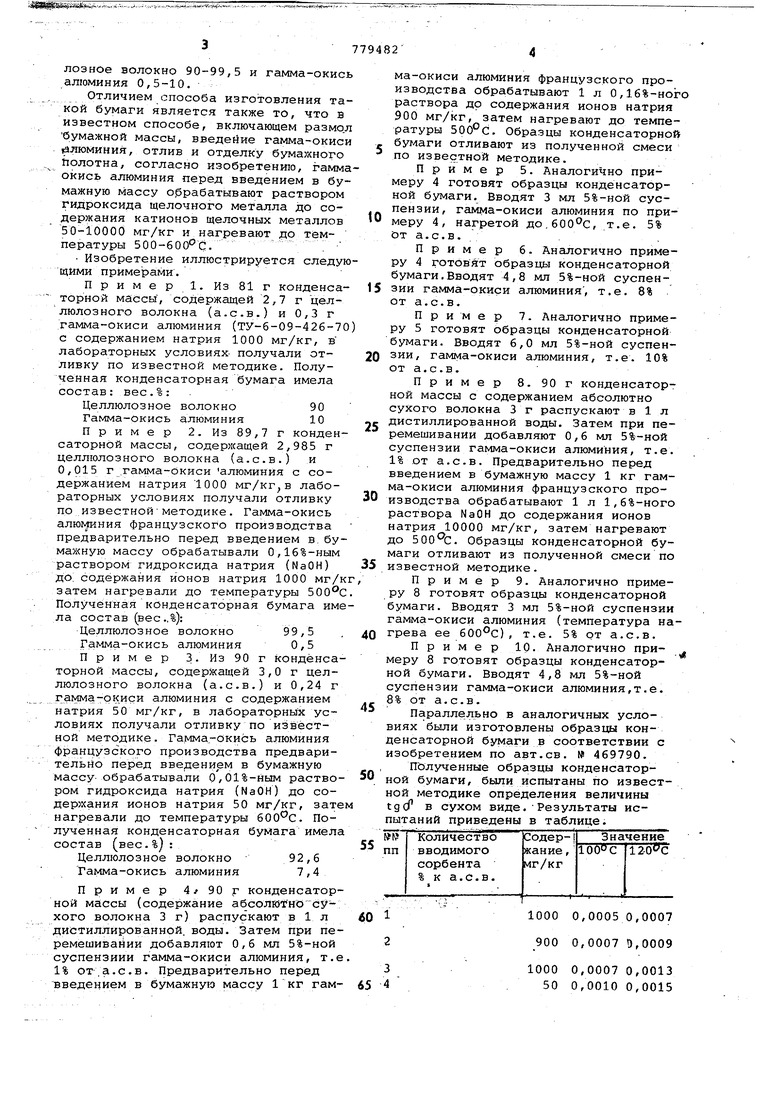

Изобретение относится к составу и способу изготовления конденсаторной бумаги и предназначено для ис пользования на предприятиях целлюлозно-бумажной промышленности. Известна конденсаторная бумага, в которую введен активный наполнитель в виде диспергированной окиси и гидроокиси Мд, А1, SI, TI с размером частиц 0,5 JI и меньше. Активный наполнитель содержится в бумаге а таком количестве, чтобы при последующей пропитке связать находящиеся в бумаге ионные примеси и исключить или существенно уменьшить их негатив нов влияние на диэлектрические свойства конденсатора, т.е. уменьшить по 1ери электроэнергии в конденсаторе. Применение такого диэлектрика решает задачу снижения тангенса угла диэлектрических потерь конденсатора 1 Недостатком известного технического решения является применение , крупных частиц размером 0,5 fA, что снижает эффект удержания их в бумаж ной массе, приводит к промою и, сле довательно, к росту себестоимости конденсаторной бумаги. Известна конденсаторная бумага, которая в качестве активного наполн теля содержит гаглма-окись гипоминия, введенную в бумажную массу в виде водной суспензии концентрацией 5-20% с величиной частиц не более 100 А и содержанием примесей не более 0,010,02% р Данноетехническое решение является наи«5олее близким по технической сущности к описываемому изобретению. Недостатком его являются предъявляемые высокие требования к химической чистоте активного наполнителя, что повышает его себестоимость, а следовательно, себестоимость бумажного диэлектрика. Кроме того, такая конденсаторная бумага имеет относительно высокое значение fcgcf в сухом состоянии. Целью изобретения является снижение тангенса угла диэлектрических потерь. Поставленная цель достигается тем, 1то известная конденсаторная бумага, включающая целлюлозное волокно и гамма-окись алюминия, согласно изобретению.содержит гамма-окись алюминия с содержанием щелочным металлов 5010000 мг/кг при следующем соотношении компонентов (в вес.%): целлюлозное волокно 90-99,5 и гамма-окис алюминия 0,5-10. Отличием способа изготовления та кой бумаги является также то, что в известном способе, включающем размо.л бумажной массы, введейие гамма-окис «алюминия, отлив и отделку бумажного полотна, согласно изобретению, гамм окись алюминия перед введением в бу мажную массу обрабатывают раствором гидроксида щелочного металла до содержания катионов щелочных металлов 50-10000 мг/кг и нагревают ,п;р температуры 500-бООС. ,.-- . Изобретение иллюстрируется следую щими примерами. Пример 1. Из 81 г конденсаторной массы , содержащей 2,7 г целлюлозного волокна (а.с.в.) и 0,3 г гамма-окиси алюминия (ТУ-б-09-426-7 с содержанием натрия 1000 мг/кг, в лабораторных условиях- получали отЛивку по известной методике. Полученная конденсаторная бумага имела состав: вес.%: Целлюлозное волокно 90 Гамма-Окись алюминия 10 Пример 2. Из89,7г конденсаторной массы, содержащей 2,985 г целлюлозного волокна (а.с.в.) и 0,015 г .гамма-окиси алюминия с содержанием натрия 1000 мг/кг,в лабораторных условиях получали отливку по .известной-методике. Гамма-окись французского производства предварительно перед введением в. бумажную массу обрабатывали 0,16%-ным раствором гидроксида натрия (NaOH) до содержания ионов натрия 1000 мг/к затем нагревали до температуры Полученная конденсаторная бумага име ла состав (вес..%): 99,5 Целлюлозное волокно 0,5 Гамма-окись алюминия г кондёнсаПример 3. Из 90 торной массы, содержащей 3,0 г целлюлозного волокна (а.с.в.) и 0,24 г гамма.-ок,иси алюминия с содержанием натрия 50 мг/кг, в лабораторных условиях получали отливку по известной методике. Га.мма-окись алюминия французского производства предварительно перед введением в бумажную массу- обрабатывали 0,01%-ным раствором гидроксида натрия (NaOH) до содержания ионов натрия 50 мг/кг, зате нагревали до температуры . Полученная конденсаторная бумага имела состав (вес.%): Целлюлозное волокно 92,6 Гамма-окись алюминия 7,4 Пример 4/ 90 г конденсаторной массы (содержание абсолютно сухого волокна 3 г) распускают в 1 л дистиллированной, воды. Затем при перемешивайии добавляют 0,6 мл 5%-ной суспензиии гамма-окиси алюминия, т.е 1% от.а.с.в. Предварительно перед введением в бумажную массу 1 кг гамма-окиси алюминия французского производства обрабатывают 1 л 0,16%-ного раствора до содержания ионов натрия 900 мг/кг, затем нагревают до температуры 500 С. Образцы конденсаторной бумаги отливают из полученной смеси по известной методике. Пример 5. Аналогично примеру 4 готовят образцы конденсаторной бумаги. Вводят 3 мл 5%-ной суспензии, гамма-окиси алюминия по примеру 4, нагретой до.600°С, т.е. 5% От а.с.в. ,, Пример 6. Аналогично примеру 4 готовят образцы конденсаторной бумаги,Вводят 4,8 мл 5%-ной суспензии гамма-окиси алюминия , т.е. 8% от а.с.в. Пример 7. Аналогично примеру 5 готовят образцы конденсаторной бумаги. Вводят 6,0 мл 5%-ной суспензии, гамма-окиси алюминия, т.е. 10% от а.с.в. Пример 8. 90 г конденсаторной массы с содержанием абсолютно сухого волокна 3 г распускают в 1 л дистиллированной воды. Затем при перемешивании добавляют 0,6 мл 5%-ной суспензии гамма-окиси алюминия, т.е. 1% от а.с.в. Предварительно перед введением в бумажную массу 1 кг гамма-окиси алюминия французского производства обрабатывают 1 л 1,6%-ного раствора NaOH до содержания ионов натрия 10000 мг/кг, затем нагревают до 500 С. Образцы конденсаторной бумаги отливают из полученной смеси по известной методике. Пример 9. Аналогично примеру 8 готовят образцы конденсаторной бумаги. Вводят 3 мл 5%-ной суспензии гамма-окиси алюминия (температура нагрева ее 600°С), т.е. 5% от а.с.в. Пример 10. Аналогично примеру 8 готовят образцы конденсаторной бумаги. Вводят 4,8 мл 5%-ной суспензии гамма-окиси алюминия,т.е. 8% от а.с.в. Параллельно в аналогичных условиях были изготовлены образцы конденсаторной бумаги в соответствии с изобретением по авт.св. № 469790. Полученные образцы конденсаторной бумаги, были испытаны по известной методике определения величины tgcf в сухом виде.Результаты испытаний приведены в таблице. 10000,0005 0,0007 9000,0007 0,0009 10000,0007 0,0013 500,0010 0,0015

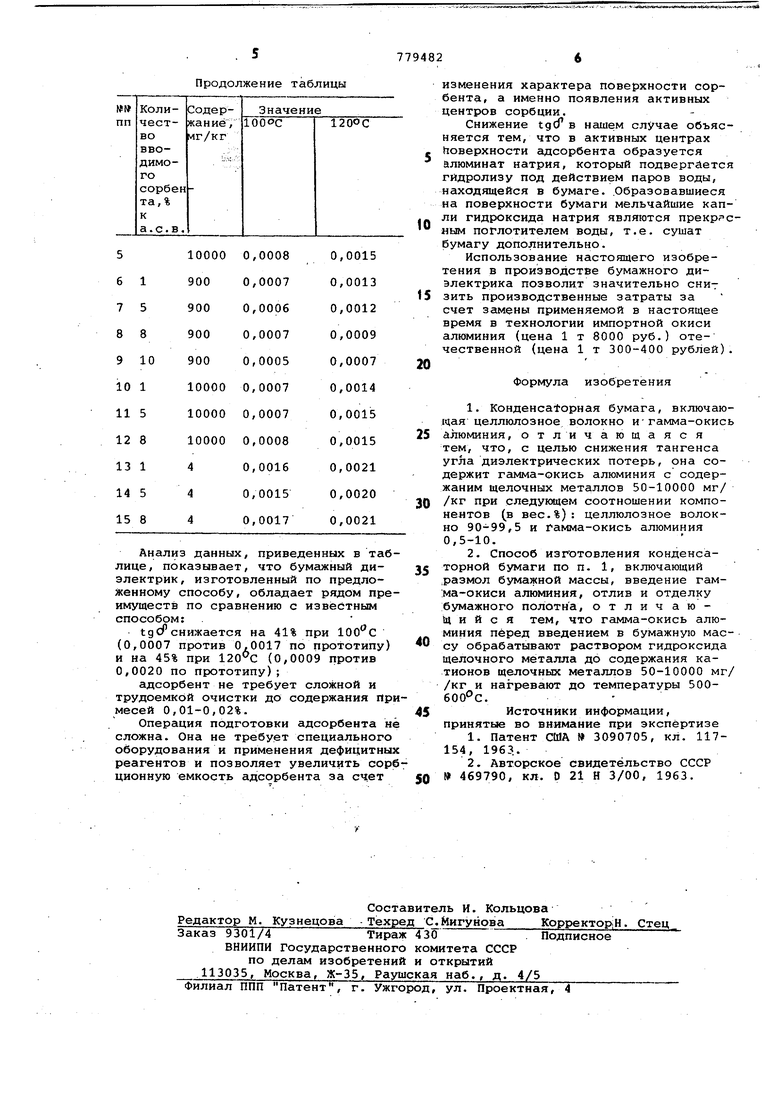

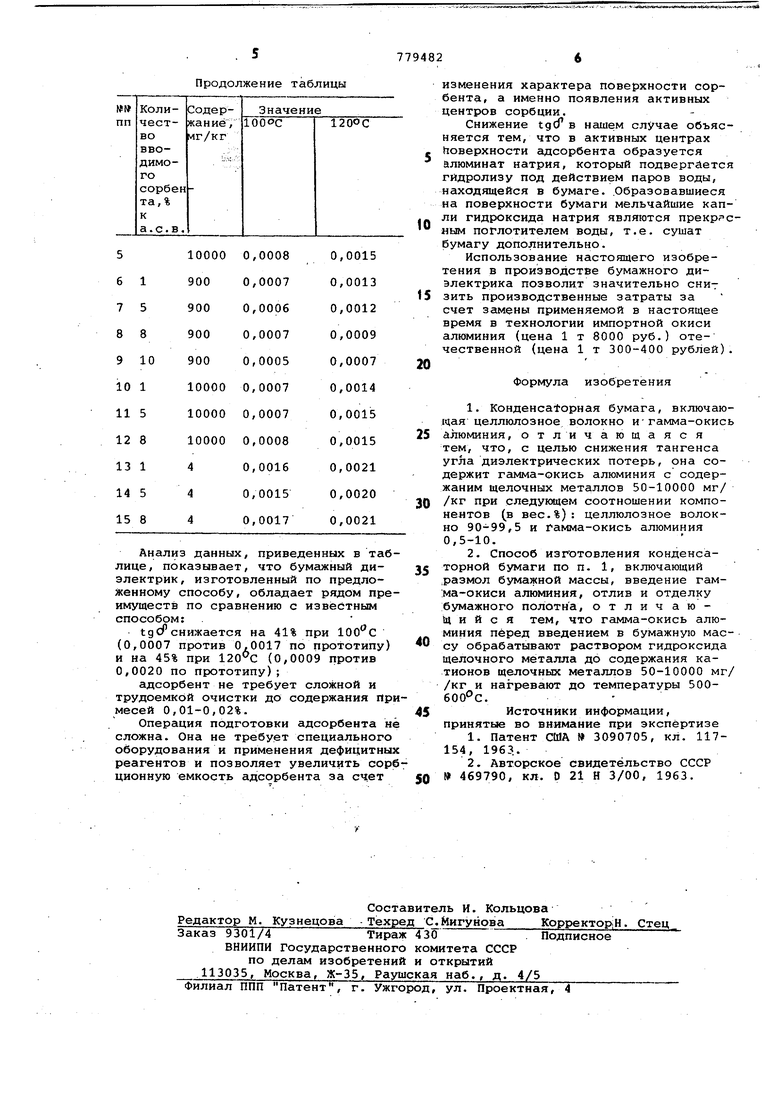

Продолжение таблицы

Анализ данных, приведенных в таблице, показывает, что бумажный диэлектрик, изготовленный по предложенному способу, обладает рядом преимушеств по сравнению с известным способом;

tgcP снижается на 41% при (0,0007 против 0,0017 по прототипу) и на 45% при (0,0009 против 0,0020 по прототипу);

адсорбент не требует сложной и трудоемкой очистки до содержания Примесей 0,01-0,02%.

Операция подготовки адсорбента не сложна. Она не требует специального оборудования и применения дефицитных реагентов и позволяет увеличить сорбционную емкость адсорбента за счет

изменения характера поверхности сорбента, а именно появления активных центров сорбции.

Снижение tgcf в нашем случае объясняется тем, что в активных центрах поверхности адсорбента образуется алюминат натрия, который подвергается гидролизу под действием паров воды, находящейся в бумаге. .Образовавшиеся на поверхности бумаги мельчайшие капли гидроксида натрия являются прекр с0ным поглотителем воды, т.е. сушат бумагу дополнительно.

Использование настоящего изобретения в производстве бумажного диэлектрика позволит значительно сни5зить производственные затраты за счет замены применяемой в настоящее время в технологии импортной окиси алюминия (цена 1 т 8000 руб.) отечественной (цена 1 т 300-400 рублей).

0

Формула изобретения

1.Конденса орная бумага, включающая целлюлозное волокно игамма-окись

5 алюминия, отличающаяся тем, что, с целью снижения тангенса угла диэлектрических потерь, она содержит Гс1мма-окись алюминия с содержаним щелочных металлов 50-10000 мг/ /кг при следующем соотношении компо0нентов (в вес.%): целлюлозное волокно 90-99,5 и гамма-окись алюминия 0,5-10.

2.Способ изготовления конденсаторной бумаги по п. 1, включающий

5 ,раэмол бумажной массы, введение гам:ма-окиси алюминия, отлив и отделку бумажного полотна, отличающийся тем, что гамма-окись алюминия перед введением в бумажную мас0су обрабатывают раствором гидроксида щелочного металла до содержания катионов щелочных металлов 50-10000 мг/ /кг и нагревают до температуры 500бОО С.

Источники информации,

5 принятые во внимание при экспертизе

1.Патент США 3090705, кл. 117154, 1963.

2.Авторское свидетельство СССР 469790, кл. О 21 Н 3/00, 1963.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления электроизоляционной бумаги | 1981 |

|

SU994601A1 |

| Способ изготовления бумаги | 1988 |

|

SU1585420A1 |

| Бумажная масса для изготовления электроизоляционной бумаги | 1977 |

|

SU675114A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Состав для изготовления электроизоляционной бумаги | 1976 |

|

SU565970A1 |

| Бумага для импульсных конденсаторов | 1982 |

|

SU1147805A1 |

| Способ подготовки бумажной массы при производстве конденсаторной бумаги | 1987 |

|

SU1472545A1 |

| Способ получения сверхвысококремнеземного алкиламмониевого цеолита | 1982 |

|

SU1060568A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2012 |

|

RU2499094C1 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2513214C2 |

Авторы

Даты

1980-11-15—Публикация

1978-11-10—Подача