Изобретение относится к целлюлозно- бумажной промышленности, в частности к изготовлению электроизоляционных видов бумаг.

Целью изобретения является повышение экономичности процесса при сохранении качества бумаги.

Сушность изобретения заключается в том, что при изготовлении электроизоля- ционной бумаги в качестве активного на- пoJшитeля используют природную кремнистую опоку или ее смесь с трепелом с содержанием активной окиси кремния не менее 40°/о и размером частиц 0,2-2,0 мкм.

Пример. Подготовка суспензии природного сорбента для производства оксидной конденсаторной бумаги.

В емкость с деионизированной (обессоленной) водой при работающей мешалке загружают природный сорбент из расчета получения концентрации суспензии до 3%. После перемешивания (30 мин) суспензию подают в промежуточную емкость (70 л) с мешалкой, из которой она поступает в расходный бачок (27 л), избыток суспензии возвращают в исходную емкость (3000 л). Из расходного бачка суспензи р дозируют в бумажную массу, в распределитель эркен- саторов с регулированием скорости истечения суспензии (Л/с) из расчета нормируемого содержания золы в бумаге 1,5-3,0%.

Подготовка бумажной массы для. конденсаторной бумаги.

Целлюлозу листовую загружают в гид- роразбиватель, куда подают дионизирован- ную или оборотную воду. После роспуска целлюлозы в гидроразбивателе бумажную массу насосом перекачивают в бассейн (25 м) сырой массы. Путем рециркуляции бумажной массы через мельницу на бассейн сырой массы проводят 1-ю ступень пред- размола, после чего массу насосом пере- качивают в следующий бассейн и на П-ю ступень предразмола. Масса, прощедшая предразмол, поступает в бассейн (90 м ) набухания, из которого насосом периодически ее передают в промежуточный бассейн (25 м), в котором поддерживается посто-

. а

Плотность, г/см

Массовая доля 3 олы, %

0,8

5 0

0 5

5

янный уровень массы. Из промежуточного бассейна масса поступает на установку основного размола и далее в запасной машинный бассейн, из которого насосом передается в машинный бассейн.

Размол бумажной массы ведут при концентрации 3,0% и после основного размола она имеет градус помола 94,5° ШР - 96,5° ШР, со средневзвешенной длиной волокна 30-40 дг. После машинного бассейна концентрацию массы снижают до 1,9-2,.0%. Массу пропускают через рафинирующие мельницы и подают в смеситель- но-разбавительный ящик, из которого с концентрацией 0,25-0,27% она поступает в распределитель эркенсаторов, смешивается с суспензией сорбента, проходит эркенса- торы (в которых очищается от грубых примесей), затем проходит через узлоловитель и далее через напускное устройство ее подают на сеточный стол бумагоделательной машины. Производительность размольно-подготовительного отдела 95 л/мин - 112,5 л/мин на две БДМ (бумагоделательных мащин) при концентрации 3,0%. Производительность потока массы после сме- сительно-разбавительного ящика при концентрации 0,25% примерно 600-720 л/мин на одну БДМ. Истечение суспензии сорбента в массу 2-3 л/мин. Из приведенного примера видно, что соотношение расхода суспензии сорбента к массе составляет 1:250- 1:300, т.е. разбавление 3%-ной суспензии сорбента дополнительно проводят в 250- 300 раз, это и приводит к практически полному освобождению частиц природного сорбента от ионных примесей, если еще дополнительно иметь в виду повыщение температуры массы до 40-45°С после смеси- тельно-разбавительного ящика.

Оксидная конденсаторная бумага, вырабатываемая по описанной схеме с природным сорбентом, полностью отвечает требованиям ТУ 81-04-591-80.

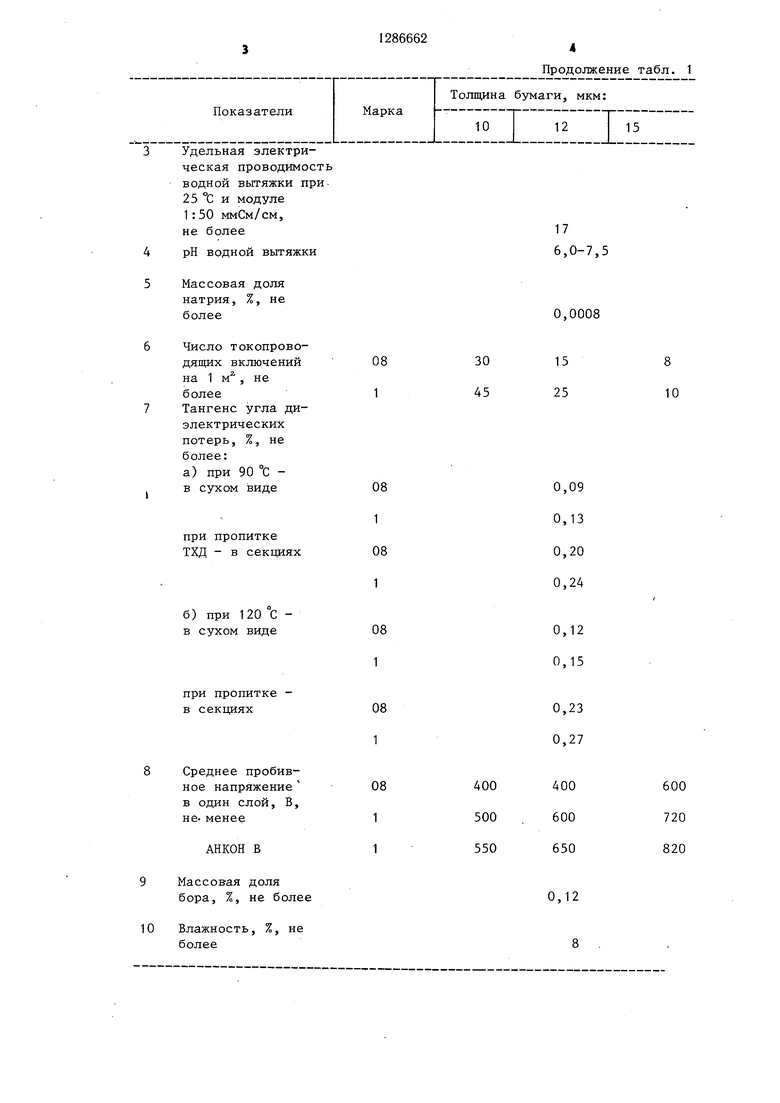

В табл. 1 даны качественные показатели конденсаторной бумаги (АНКОН) с активным сорбентом ТУ 81-04-591-80. Таблица 1

+0,05

1,5-3,0

Удельная электрическая проводимость водной вытяжки при. 25 °С и модуле 1:50 ммСм/см, не более

рН водной вытяжки

Массовая доля натрия, %, не более

Число токопрово- дящих включений на 1 м, не более

Тангенс угла диэлектрическихпотерь, %, не более:

а) при 90 °С - в сухом виде

при пропитке ТХД - в секциях

б) при 120 С - в сухом виде

при пропитке - в секциях

Среднее пробивное напряжение в один слой. В, не- менее

АНКОН В

Массовая доля бора, %, не более

Влажность, %, не более

Продолжение табл. 1

17 6,0-7,5

0,0008

0,12

Пример изготовления кабельной бумаги.

Подготовку суспензии природного сорбента для кабельной бумаги не производят, так как по технологии производства сорбент загружают непосредственно в виде порошка в гидроразбиватель вместе с целлюлозой. Расход природного сорбента на одну тонну целлюлозы составляет 80-100 кг, из расчета нормируемого содержания золы в бу.ма- ге 3,0-6,00/0.

где ее смешивают с оборотным браком и подают в машинный бассейн. Из машинного бассейна бумажная масса проходит через смесительный насос и поступает на очистку - конические очистители и узлоловители, после чего ее подают в напорные яшики сеточных столов. Бумагоделательная машина четырехсеточная. Отлив элементарных слоев кабельной бумаги производят на сеточных столах с последовательным их соединением

Подготовка бумажной массы для кабель- в один слой бумажного полотпа, последую- ной бумаги.шим прессованием, сушкой и намоткой на

тамбур наката. Концентрация массы при размоле 3,5-4,0%, градус помола после

размола массы 45-50° ШР, средневзвешенРоспуск целлюлозы осуществляют в гид- роразбивателе, откуда массу пасосом нодают в приемный бассейн, из которого на-15 длина волокна 90-100 дг. Концентрасосом через магнитный сепаратор она по-ция массы в напорных яшиках 0,28-0,35%.

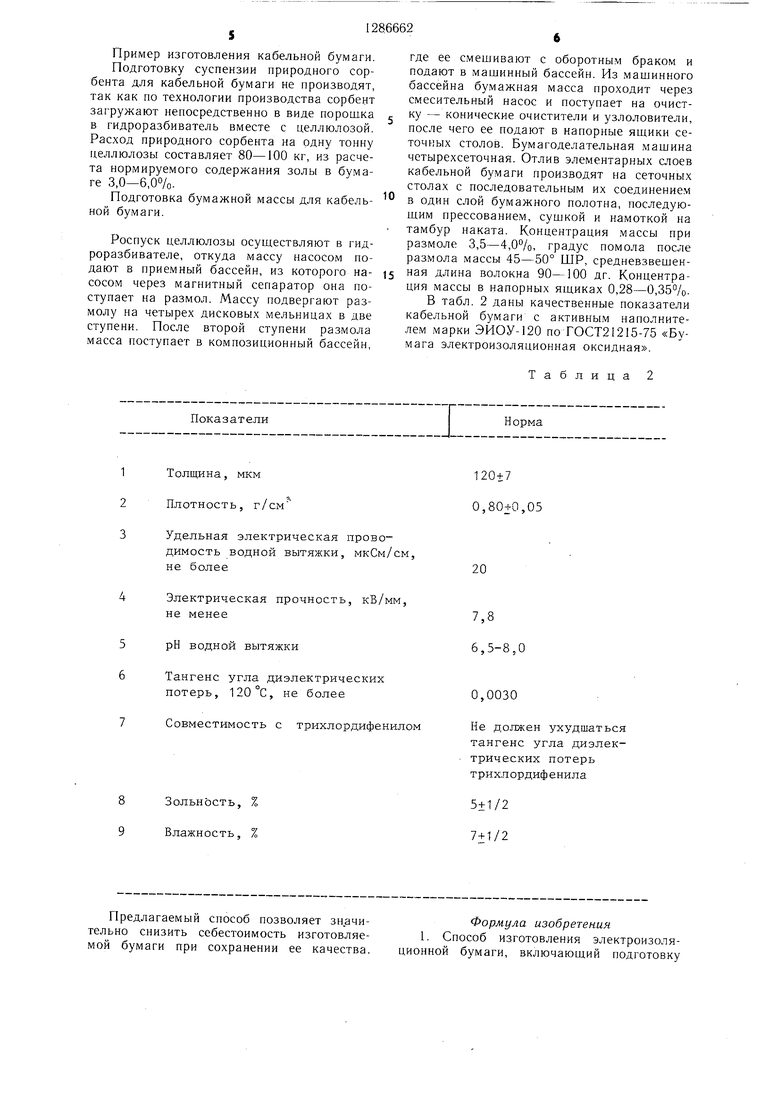

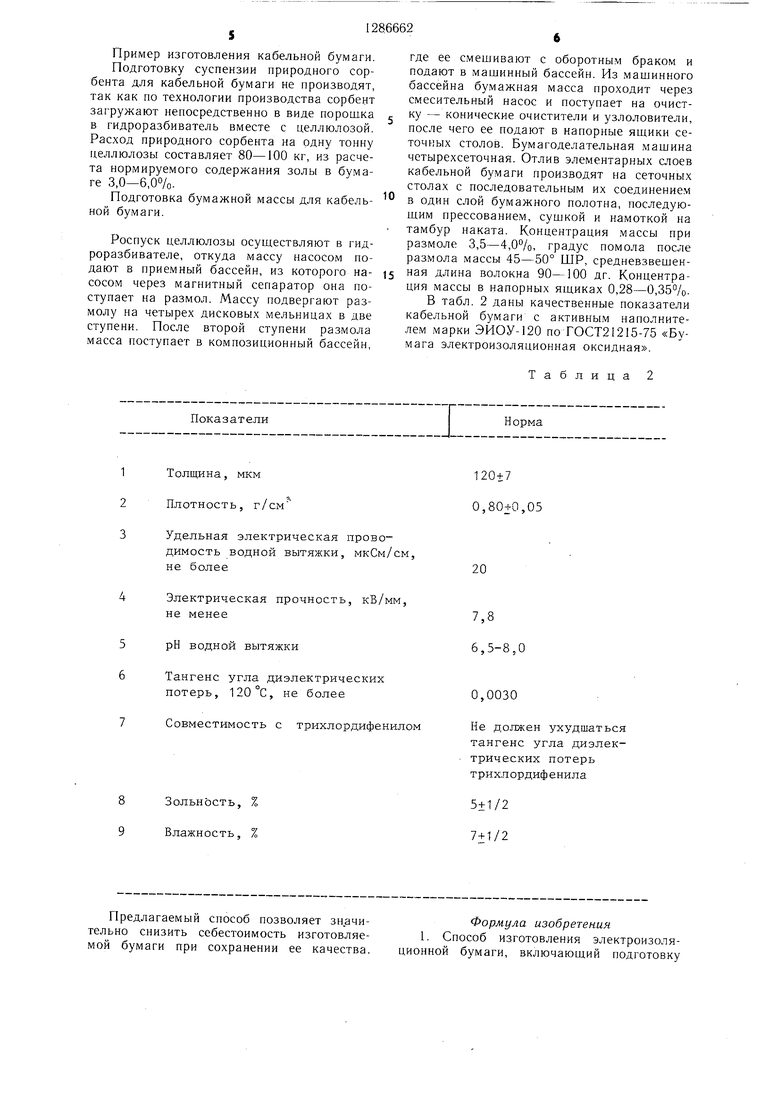

ступает на размол. Массу подвергают раз-В табл. 2 даны качественные показатели

молу на четырех дисковых мельницах в двекабельной бумаги с активным наполнитеступени. После второй ступени размолалем марки ЭИОУ-120 по ГОСТ21215-75 «Бумасса поступает в композиционный бассейн,мага электроизоляционная оксидная.

Таблица 2

Показатели

Толщина, мкм

Плотность, г/см

Удельная электрическая проводимость водной вытяжки, мкСм/см, не более

Электрическая прочность, кВ/мм, не менее

рН водной вытяжки

Тангенс угла диэлектрических потерь, 120°С, не более

Совместимость с трихлордифенилом

Зольность, % Влажность, %

Предлагаемый способ позволяет значительно снизить себестоимость изготовляемой бумаги при сохранении ее качества.

где ее смешивают с оборотным браком и подают в машинный бассейн. Из машинного бассейна бумажная масса проходит через смесительный насос и поступает на очистку - конические очистители и узлоловители, после чего ее подают в напорные яшики сеточных столов. Бумагоделательная машина четырехсеточная. Отлив элементарных слоев кабельной бумаги производят на сеточных столах с последовательным их соединением

в один слой бумажного полотпа, последую- шим прессованием, сушкой и намоткой на

размола массы 45-50° ШР, средневзвешенI

Норма

120 + 7 0,80+0,05

20

7,8 6,5-8,0

0,0030

Не должен ухудшаться тангенс угла диэлектрических потерь трих.лордифенила

5 + 1/2 7+1/2

Формула изобретения 1. Способ изготовления электроизоляционной бумаги, включающий подготовку

1286662 78

бумажной массы, приготовление суспензиилом с содержанием активной окиси крем- природного сорбента, введение последнейния не менее 40% и размером частиц 0,2- в бумажную массу и отлив бумажного по-2,0 мкм. лотна, отличающийся тем, что, с целью

повышения экономичности процесса при2. Способ по п. 1, отличающийся тем,

сохранении качества бумаги, в качествечто при приготовлении суспензии природприродного сорбента используют природ-ный сорбент берут в количестве 1,5-6%

ную кремнистую опоку или ее смесь с трепе-от массы абсолютно сухого волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1981 |

|

SU1125323A1 |

| Способ подготовки массы для изготовления бумажного диэлектрика | 1974 |

|

SU535386A1 |

| Состав для изготовления кон-дЕНСАТОРНОй буМАги | 1979 |

|

SU821630A1 |

| Способ изготовления конденсаторной бумаги | 1983 |

|

SU1134651A1 |

| Способ подготовки бумажной массы при производстве конденсаторной бумаги | 1987 |

|

SU1472545A1 |

| Способ подготовки бумажной массы для производства конденсаторной бумаги | 1985 |

|

SU1353862A1 |

| Мешочная бумага | 1989 |

|

SU1650840A1 |

| Установка для подготовки волокнистой массы при изготовлениии электроизоляционной бумаги | 1975 |

|

SU586213A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2161667C1 |

Изобретение относится к способу изготовления электроизоляционной бумаги и позволяет повысить экономичность процесса при сохранении качества бумаги. Размолотую бумажную массу с градусом помола 94,5-96,5° ШР смешивают с суспензией природного сорбента в количестве 1,5-6% от массы абс.сухого волокна и отливают бумажное полотно. В качестве природного сорбента используют природную кремнистую опоку или ее смесь с трепелом с содержанием активной окиси кремния не менее 40% и размером частиц 0,2-2,0 мкм. 1 3. п. ф-лы, 2 табл. ю оо О5 О5 С5 to

| Бумажная масса для изготовления электроизоляционной бумаги | 1977 |

|

SU675114A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления электроизоляционной бумаги | 1982 |

|

SU1033617A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-30—Публикация

1985-01-24—Подача