о :о э

sl

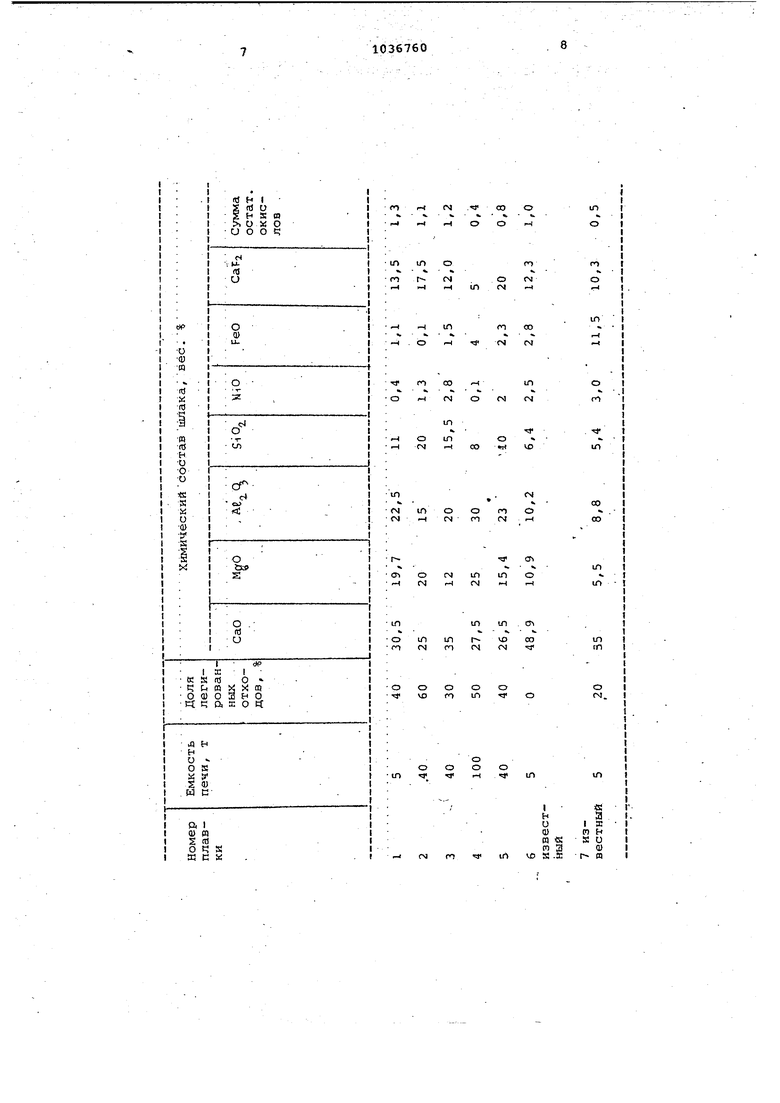

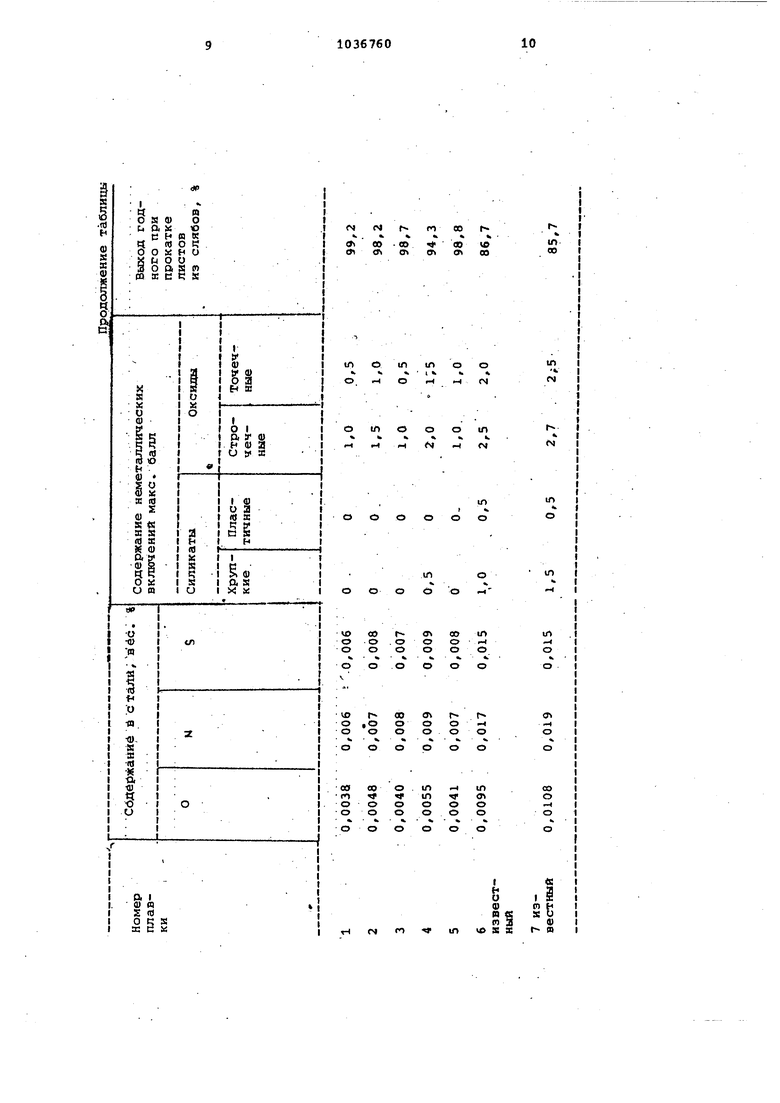

э Изобретение относится к черной м таллургии, в частности к шлакам, применяемым при рафинировании стале и сплавов. При выплавке высококачественных сталей и сплавов особое внимание уделяется полу гению металла с низким содержанием газов, в частности азота, и неметаллических включений Как правило, при горячей прокатке этих сталей остро стоит вопрос получения металла, обладающего высокой горячей технологической пластичностью, которая обеспечивает выс кий процент выхода годного металла Получение металла с указанными свой ствами в значительной мере зависит от состава шлака, применяемого при его рафинировании. Известен рафинировочный ишак 1 содержащий окислы кальция, алюминия кремния, железа, .магния, марганца и фтористый кальций следующего состава, вес. %: Окись кальция , 50-55 Двуокись кремния Окись магния Окись алюминия Окислы железа Окислы марганца Фтористый кальций -. Недостатком известного шлака явл ется то, что металл, выплавленный под этим шлаком, имеет повышенное содержание азота, повышенную загряз ненность неметаллическими включения и обладает низкой пластичностью при горячей деформации. Наиболее близким к изобретению п использованным компонентам является шлак Г2, содержащий В своем состав окислы кальция , магния, кремния, алюминия, никеля, железа и фтористы кальций в следующем соотношении, вес. %: Окись кальция 44,2-68,2 Окись магния ,0 Двуокись кремния 1,26-6,6 Окись алюминия 1,58-12,5 Окислы никеля 0,16-3,13 Окислы железа 4,67-13,43 Фтористый кальций 6,80-14,9 К недостаткам известного гопака относятся высокая окислительная способность, низкая модифицирующая .способность по отношению к нитридам, большая азотопроницаемость. Эти недостатки приводят к увеличению содержания кислорода, азота и серы в металле, повышению загрязненности металла.неметаллическими включениями снижению технологической пластичности металла при горячей деформации невозможности использования в шихте при выплавке стали большого количест ва крупногабаритных отходов, к выплавке сталей и сплавов только в печах малой емкости. Целью изобретения является содержание азота в рафинируемом металле загрязненности металла неметалличес кими включениями, увеличение массц рафинируемогр Металла и доли легированных отходов в ших;те, повышение пластичности при горячей деформации металла. достигается тем, что шлак, содержащий окись кальция, окись магния, двуокись кремния, окись алюминия, окислы никеля, окислы железа . и фтористый кальций, содержит компоненты в следующем соотношении, вес. %: , Окись кальция25-35 Окись Магния 12-25 Окись алюминия 15-30 Двуокись кремния 8-20 Окислы никеля0,1-2,8 Окислы железа0,1-4,0 Фтористый кальций 5-20 Окись кальция в шпаке выполняет роль .основного .окисла, обеспечивающего необходимую основность шлака. Содержание окиси кальция в шлаке менее 25 вес.% приводит к снижению основности шлака менее допустимой, что приводит к снижению рафинирующей способности шлака от серы и. кислорода. Превышение окиси кальция в ишаке свыше 35 вес % приводит к резкому увеличению вязкости шлака за счет повышения его температуры плавления. Окись магния, как и окись кальция, повышает основность шлака, однако в отличии от ркиси KajnitiHH она выполняет ряд специфических функций, связанных с модифицирующим взаимодействием на азот и нитридные включения, при ;утствующие в металле. Это, по-вйдимому, связано с изменением азотоп юн«цаемости шлака и с образованием в металле нитридов,магния за счет Восстановления магния из шлака в металл и взаимодействия его с азотом, растворенным в стали. Также окислы магния в указанных пределах взаимодействуют с кислородом металла, т.е. магний действует как раскислитель, что обеспечивает резкое повышение десульфирующей способности шлака. Однако, при содержании окиси магния в шлаке .менее 12 вес % резко снижаетСя.модифицирующее воздействие на азот и нитридные включения в металле, уменьшается,а в отдельных случаях и прекращается восстановление магния из лака в металл.При превышении содержания окиси магния в шлаке 25 вес. % роисходит повышение вязкости шлака и уменьшение его рафинирующей способности. Опытным путем было установлено, то содержание двуокиси кремния 1алаке указанного состава 8 вес, и бсхлее приводит к резкому уменьшени аэотопроницаемости шпака и,тем самь к снижению содермания азота в стали Это вызвано тем, что присутствупций в шлаке данного состава кремнезем, образуя кремнекислородные анионы,. уменьшает растворимость в шлаке азота, а также способствует процессу ассимиляции извести, присаживаемой в:шлак, образованию гомогенного ашака, который предохраняет жидкий Металл от воздействия азотсодержащей атмосферы печк. Увеличение содержани двуокиси кр1емния в шлаке более 20 вес. % уже. незначительно снижает растворимость азота в шлаке, однако приводит к значительному увеличению вязкости шлака,- снижению его основности и рафинирующей сп г собности. Окись алюминия в ишаке ускоряет растворение-извести и способствует улучшению физико-химических свойств шлака, поНижа-эт азотопоглотительную способность шлака и способствует получению в готовом металле низкого .содержания азота. Содержание окиси алюминия в шлаке менее 16 вес. % не приводит к ускорению образования шлака и улучшению его свойств, а более 30 вес. % снижает жидкоподвиж ность и активность шлака. Фтористый кальций в L-паке проявляет свой действие в нескольких направлен ;ях: во-первыхi он действует как разжижитёль и, во-вторых, его основное действие в шлаке данного состава зак лаочается в повышении сорбционной способности шлака по отношению к азоту и неметаллическим включениям, Обрабатывая таким шлаксм металл, можно уменьшить- содержание в нём азота и неметаллических включений. Нижний предел содержания фтористого ка-льция в шлаке 5 вес. % обусловлен тем, что с этого содержания наиболее эффектив но проявляется повышение сорбционной способности ишака. Содержание фторис того кальция в шлаке более 20 вес. % незначительно повышая сорбционную способность шлака, резко увеличивает агрессивность шлака по отношению к огнеупорной футеровке печи, поэтому повышение его концентрации в шлаке более 20 вес. % нецелесообразно. Содержание окислов железа в шлаке 0,1-4 вес. % способствует получению металла с низким содержанием неметал лических включений без снижения рафинирующей способности шлака от серы. Получение низкого содержания неметаллических включений в металле обеспечивается, по-видимому, за счет торможения кремневосстановитель ного процесса, протекающего обычно на границе шлак-металл, при наличии в шлаке окислов кремния. Сохранение десульфирующей способности шлака с увеличением содержания в нем окислов железа до 4 вес. % объясняется обогащением шлакового расплава ионами О ; с ростом которых повышается .активность ионов серы S и шлаке. Кроме того, присутствие окисловжеле за на границе межфазной поверхности шлак-металл препятствует распространению водорода в жидкий металл. Однако превышение содержания окислов железа в Ш71аке более 4 вес. % нецелесообразно из-за понижения рафинирукидей способности шлака. Уменьшение содержания закиси железа в шлаке менее 0,1 вес. % не повышает раскислите-пьной способности шлака и увеличивает загрязненность металла вклю-чениями. Закись никеля в данных шлаках является ка,тализатором модифицирующего воздействия магния из шлаКа. Взаимодействие окислов магиия () с металлическим расплавом приводит к переходу в него магния. Нижний предел содержания закиси никеля в шлаке, равный 0,1 вес. %, является тем минимальным ее содержанием, при . котором начинается проявляться катaл тичecкoe воздействие закиси никеля. Закись никеля уменьшает энергию активации реакции перехода магния в металл. Это проявляется в ос-лабле- НИИ связи окиси магни.я. с кремнеземом в шпиндели И-они распадаются. Освободившаяся окись магния взаимодейстг вует с металлическим расплавом, в ре-. зультате которого магний переходит в металл. При превышении в шлаке 2,8 вес. % закиси никеля темп перехода магния в мета-пл замедляется и поэтому дальнейшее повышение содержания закиси никеля в шлаке нецелесообразно. Положите-пь нов--влияние закиси никеля в указанных пределах проявляется также, и в улучшении смачиваемости шлаком металл а, что приводит к увелйче нию поверхности контакта металла со шлаком и ускорению рафинировочных процессов, а тЪкже в повышении количества удаляемых из металла неметаллических включений. В качестве остаточ ных рримесей в предлагаемом шлаке допускается наличие окислов марганца, хрома, фосфо-, ра и других элементов, присутствующих в выплавляемом сплаве или стали в количестве, не превышающем 1% каждого. . тчлак может быть получен посредством смешениями последующим расплавлением соответствующих окислов и фторида кальция или их эквивалентных заменителей,-..обычно используемых в . промышленности, например, извести, магнезита, доломита, песка, шамота,.глинозема, боксита, закиси никеля, железной окалины, жел.еэной руды, плавикового шпата, флюорйтового концентрата и т.п. Ялак рекомендуется использовать для рафинирования стали в изложнице в ковше, в печи, Прехгючтигельным вариантом, позволяющим наиболее пол но использовать полезные свойства гопака,, является рафинирование им металлического расплава в дуговой электропечи на лаклкмительно{ стадии плавки и затем в ковше посредст вом выпуска из печи сначала шпака, затем металла. П р и м е,р. В луговых электропе чах емкостью 5, 40 и 100 т выплавляли сплав специального назначения. Доля легированных отходов в шихте изменя лась от О до 60% (см.таблицу). Посл проведения окислительного периода образовавшийся гилак скачивали и наводили рафинирово /ный, В качестве соствляющих шлакообразующей смеси использовали известьj шамот, доломит плавиковый шпат, закись никеля, шпак окислительного периода Металл в печи выдерживали под шлаком в течении 30-40 мин, доводили плавку по химическому составу и вы-г пускали в СТалеразливочный ковш вмес те со шлаком. Во время выпуска плавки обеспечивали барботаж металла со шлаком. Химический состав шлака плавок . 1-5 (приведен в таблице). Сравнение вели с плавками б и 7, в, которых химический состав шлака соответствовал известному шлаку. Металл разливали в слитки массой 6,2 т и затем прокатывали на -слябы и лист. Полученные результаты приведены в таблице. ,Как пидно из таблицы, плавки 1-5 i MeioT более высокие качественные показатели, несмотря на то, что вйплавле ы в печах болыаей емкости и с большей долей отходов в шихте (плавки 2-5) . Рафиниров.ание металла предлагаемым шлаком (плавка 1) значительно улучшило качественные характеристики сплава по сравнению с плавкой б и 7 несмотря на более высокое содержание в шихте отходов. Увеличение массы одновременно обрабатываемого расплава до 40 и 100 т (плавки 2-5) сопровождалось некоторым снижением качественных характеристик металла по сравнению с плавкой 1, выплавленной, в 5-ти тонной печи. Однако, качество сплава было значительно более высоким, чем выплавленного под известньм шлаком (плавки б и 7) . Изобретение позволяет меньшить содержание азота, кислорода, серы в рафинируемом металле, снизить загрязненность неметаллическими включениями и ,за счет этого увеличить массу обрабатываемого металла и выплавлять его в большегрузных сталеплавильных агрегатах, увеличить долк) собственных легированных отходов в шихте, повысить пластичность металла при горячей деформации и тем самым увеличить выход Годного проката. Экономический эффект складывается из снижения расходов по пределу, замены свежих шюстовых материалов отходами, увеличегшя выхода годного металла, а при производстве 1000 -т стали в год составляет 100 тыс. рублей .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Флюс для механизированной сварки | 1973 |

|

SU598717A1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ обработки расплавленной стали | 1982 |

|

SU1060688A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| Способ производства стали | 1977 |

|

SU692862A1 |

| Флюс для электрошлаковой сварки | 1975 |

|

SU546451A1 |

| Способ обработки расплавленной стали | 1982 |

|

SU1046299A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Флюс | 1982 |

|

SU1033552A1 |

ItUIAK ДЛЯ РАФИНИРОВАНИЯ СТАп ЛЕЙ И СПЛАВОВ, содержащий окись кальция, окись магния, двуокись кремния, окись алюминия, окислы никеля, окислы железа и фтористый кальций, отличающийся TSMf что, с целью уменьшения содержания азота в рафинируемом металле, снижения загрязненности неметаллическими включениями, увеличения массы рафинируемого металла и доли легированных отходов в шихте, повьвления пластичности металла при горячей деформации, он содержит компоненты в следукяцем соотношении, вес. %: 25-35 окись кальция 12-25 Окись магния Окись алюминия 15-30 (О Двуокись кремния 8-20 0,1-2,8 Окислы никеля 0,1-4 Окислы железа Фтористый кальций 5-20 §

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Крамаров А.Д., Соколов А.Н | |||

| Электрометаллургия стали и ферро- | |||

| сплавов | |||

| М., Металлургия, 1976, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Изй | |||

| высш | |||

| учеб, заведений | |||

| Черная металлургия , 1981, 5, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1983-08-23—Публикация

1982-05-05—Подача