Иэобрегение относится к черной металлургии, Б частности к способам обработ- ки расплавленной стали вне сталеплавиль- ного агрегата.

Известен способ рафинирования стали в ковше шлаком, включакший заливку в ковш рафинировочного шлака, введение в шлаковый расплав раскислителей и последукяцую заливку в ковш металла Ll Недостатком способа является образование застойных зон в начальный период рафинирования, вследствие чего рафинирующие свойства шлака используются неполно. Способ неэкономичен поскольку Для обеспечения необходимой степени рафинирования требуется повышенный расход шлака.

Известен способ рафинирования расплавленного металла путем порционного сгшва шлака на поток металла, причем половину шлака сливают при сливе первых 20% металла, а остальную часть шлака - при сливе последних 50% металла 2 .

Однако при сливе последних 5О% металла энергия его потока и степень перемешивания со шлаком уменьшаются. Эффективность использования шлака снижается.

Наиболее близким к изобретению является способ рафинирования расплавленной стали рафинировочным известково-глиноземистым титансодержащим шлаком, при котором сначала в ковш сливают 5-2О% металла, затем в поток металла вводят синтетический рафинировочный шла а затем остальной металл сливают в ковш на шлакометаллический расплав, В процессе выпуска 1/5-2/3 металла в него вводят раскислители, например ферросилиций и алюминий в количестве 0,5-0,22 ,

Известный способ имеет высокую

эффективность десульфурирунлцей обработки, одйако он не обеспечивает формирования оксидных неметаллических включений, пластичных при температурах горячей прокатки металла, вследствие чего на поверхности проката встречаются дефекты в виде рванин, трешин и т,п. Способ недостаточно экономичен в отношении ис - пользования раскислителей, например кремния.

Целью изобретения является повышение пластичности и снижение расхода кремния

Цель достигается тем, что согласно способу обработки расплавленной стали

в ковше рафинировочным известково-глиноземистым титансодержащим шлаком, включающему выпуск металла из сталеплавильного агрегата в ковш, слив шлака на поток металла после выпуска 5-20% металла, последующий слив металла на шлакометаллический расплав, введение в процессе выпуска 1/5-2/3 металла ферросилиция и алюминия, в рафинировочный шлак после его слива в ковш вводят кремнезем непрерывно до .окончания выпуска металла в суммарном количестве 0,3-О,7 от массы известково-глиноземистого шлака, а алюминий вводят порциями перед введением ферросилиция одновременно с вводом ферросилиция и после его введения при весовом соотноше НИИ последовательно вводимых порций (1-3):1:(3-5).

Роль кремнезема, вводимого в извест ково-глиноземистый титансодержащий шлак в процессе рафинирования стали, состоит в изменении рафинировочных свойств шлака по отношению к кислороду и кислородным неметаллическим включениям, преобразовании их состава, повышении пластичности оксидов при температуре горячей прокатки стали и повышении на этой основе пластичности стали при горячей прокатке.

Решающее влияние на свойства включений и стали оказывает режим введения кремнезема и раскислителей. Предварительное введение в десульфурирукший шлак кремнезема неприемлемо, поскольку приводит к существенному снижению суль фидной емкости и десульфурирующей способности шлака.

В наибольшей степени процессы десулфурации стали шлаком протекают в момент слива шлака на потоке металла, когда дисперсность шлакометаллической эмульсии максимальна, В дальнейшем десульфурация замешхяется. Начало введения кремнезема в десульфурирукший шлак в этот момент не приводит к значительному снижению десульфурации стали. Более того, небольшие добавки кремнезема приводят к снижению вязкости десульфурирующего шлака и некоторому увеличению степени дисперсности шлакометаллической эмульсии, за счет чего возможно некоторое улучшение десульфурации на начальных этапах введения кремнезема. При равномерном введении кремнезема достигается постепенное изменение состава рафинировочного шлака и изменение характера взаимодействия шлака с металлом, процессы десуль,фурации стали замедляются, а ингенсивносгь процессов взаимодействия с участием кислорода и оксидных включений нарастав т Если при взаимодействии известковоглиноземистых шлаков с металлом в металле формируются включения на основе алюминатов кальция иногда с примесью окислов титана, то после введения крем) незема состав формирующихся в стали включений претерпевает изменения в сторону уменьшения в них доли алюминатов кальция. Включения преобразуются в оксиды СЛОЖНО1ХЗ состава, содержание в них кислотных оксидов кремния и титана повышается, снижается температура перехода их из хрупкого в пластическое состояние. Суммарное количество введенного кремнезема менее О,3 от массы рафинировочного известково-глиноземистого титансодержащего шлака недостаточно для эффективного преобразования состава и свойств включений, а увеличение массы кремнезема более 0,7 от массы рафинировочного шлака приводит к значительному снижению его сульфидной емкости и десульфурирукшей способности Существенное влияние на состав и свойства включений оказывает режим введения феросилиция и алюминия. Наибо лее эффективное преобразование хрупких включений в пластичные достигается при порционном введении алюминия после слива рафинировочного шлака до введения ферросилиция, одновременно с ферросилицием и после его введения при весовом соотношении алкминия в последовательно вводимых порциях (1-3):1:(3-5) и суцг марном количестве алюминия 0,5-2,2 кг (0.05-0,22%). При введении первой порции алюминия перед введением кремния происходит интенсивное взаимодействие алюминия с кислородом металла и частичками эмульгированного шлака, содержащего окислы титана и кремния. Алюминий частично восстанавливает кремний и титан из шла ковых частиц, преобразует состав включе ний, уменьшает смачиваемость включений металлом и улучшает условия их всплыва ния. При взаимодействии алюминия с кис лородом металла в этот период в основн формируются дисперсные включения глин зема, служащие зародышевыми центрами ускоряющими процессы взаимодействия металла со шлаком и подготавливающие метшш к раскислению ферросилицием. После введения ферросилиция процессы аскисления стали идут в основном на астицах глинозема, которые укрупняются за счет силикатной фазы, количест во дисперсных зародышевых включений линозема сокращается. Назначение алюмикия, вводимого одно эеменно с ферросилицием, состоит в поддержании на определенном уровне количества дисперсных частиц глинозема - центров, интенсифицирующих раскисление стали кремнием. Кроме того, совместное введение кремния и алюминия приводит к более глубокому раскислению металла, чем последовательное введение этих же элементов. Алюминий, вводимый в металл после ферросилиция, расходуется на окончательную доводку состава остающихся в стали включений и, главным образе, на легирование стального расплава. Соотношение между кояичествдал anioминия в последовательно вводимых его порциях ока лвает решающее влияние на процессы формирования свойств немета1 лических включений и свойств степи при горячей прокатке. Оптимальным сооткошением является, как установлено экспе риментально, (1-3):1:(3-5), При таком соотношении алюминия в порциях остакн щиеся в стали неметаллические включения приобретают оптимальный состав, с с точки зрения их пластичности при температурах горячей прокатки и влияния на технологичность металла при горячей прокатке, т.е. такой режим введения алюминия в сочетании с остальными приемами техноп мгии обеспечивает получение проката с меньшим копичеством дефектов и позволяет увеличить выход годного металла, Отклонение этого соотнсшення в боль Шую или меньшую стороны ухудшает состав неметаллических включений, снижает их пластичность и деформируемость при прокатке и ухудшает качество проката. Способ осуществляется следующим образом. После выпуска 5-20% расплавленной стали из сталеплавильного агрегата в ковш на поток металла сливают рафинирсц вочный известково-глиноземистый шпак, содержащий 3,5-7% окислов титана, после чего поток металла направляют в ковш на шлак оме таляический расплав. Количество ра4 1ннровочного шлака определяется необходимым содержанием серы в готовом металле и ее содержанием в стальном расплаве перед выЛУскся из сталеплавильного агрегата. После слива рафинировочного шлака в него вводят кремнезем, причем введение крем незема осуществляют непрерывно до кон ца выпуска металла. Количество кремиеаема устанавливают в зависимости от расхода рафинировочного шлака на расчета суммарнсто количества введенного кремнезема 0,3-0,7 от массы рафинировочного шлака. Кремнезем . может быть введен в порсш1коо6разном, гранулированном, брикетированном видах или в виде вставок в футеровку ковша, обмазок, расходуемых стержней и т. п. После слива шлака в процессе выпуска 1/5-2/3 металла в ковш вводят алюминий и ферросилиций. Количество вводимых раскислителей и ферросплавов (шределяется требованиями, предъявляемыми к каждой конкретной марке стали. Расход алюминия на большинстве выплавляемых марок стали составляет О,О5-0,229 (0,5-2,2 кг/т). Введение алкыиния осушествляется порциями: часть алюминия вводят перед введением ферросилиция часть - одновременно, с ферросилицием, часть - после ферросилиция. Весовое количество алк 1иния в последовательно вводимых порциях принимают из условий выполнения -соотношения (1-3):1:(3-5). Примеры 1-3.Ннзкоуглеродистую сталь, выплавленную в мартеновской печи, выпускают в сталеразливочный ковш. Масса металла в ковше - 220. После выпуска 5-20% металла в ковш на поток расплавленной стали сливают синтетический известково-глиноземистый шлак, содержащий 3,5-7% окислов титана. После слива синтетического рафинировочного шлака в него начинают вводить кремнезем, который предварительно наносят на футеровку ковша до уровня его Заполнения на 22О т в количестве, обеспечивающем отношение массы кремнезема к массе рафинировочного шлака 0,3-0,7. B процессе выпуска 1/S-2/3 металла в него последовательно вводят алюминий, затем алюминий и ферросилиций одновременно, а затем снова алюминий. Кроме того, выплавлена плавка 4, при которой режим обработки отклоняется от оптимального (см. таблицу), а также и плавка 5, проведенная по извесгн 1у способу. Подробная характеристика приемов и режимов осуществления процесса обработки на плавках 1-5 приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки расплавленной стали | 1982 |

|

SU1060688A1 |

| Способ рафинирования расплавленной стали | 1978 |

|

SU773092A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| Способ выплавки стали | 1975 |

|

SU535351A1 |

| Способ обработки стального расплава | 1983 |

|

SU1125262A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ проведения восстановительного периода в электропечи | 1982 |

|

SU1084307A1 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ в ковше рафинировочным известково-глиноэемистым титансодержашим шлаком, включающий выпуск ; металла из сталеплавильного агрегата в ковш, слив шлака на поток металла после выпуска 5-20% металла, .последующий слив металла на шлакометаллический расплав, введение в процессе выпуска 1/5-2/3 металла ферросилиция и алюми.ния, о т.л ичающийся тем, что, с целью повышения пластичности и снижения расхода кремния, в рафинировочный ишак после его слива в ковш вводят кремнезем непрерывно до окончания вы.. пуска металла в количестве 0,3-О,7 от массы известково-глиноземистого шлака, а алкминий вводят порциями перед ввес дением ферросилиция, одновременно с S введением ферросилиция и после его вве(Л С дения при весовом соотаошении посяедовательно вводимых порций

Масса стагга, т

Состав рафинировочного шлака, вес.%:

известково-гпиноземи основа

окислы титана

Расход рафинировочного

взвестковс -гт1иноаемнстого щпака, % от массы

металла

Количество ввеаенного кремнезема, % от массы метапгш

Отношение массы кремнезема к массе рафитфовочного шлака

Введено алюминия всего,

кг/т, в том числе по порция

до ферроснпидия

22022О220

220

94,8 9393

94,8

5,277 5,2

1,31,5

2,0

0,91,2 О

0,70,8

О

0,50,7

0,9

0,10,4 Соотношение ашоминия в поспедоватепыю вводимых порцияхВведено кремния ферросппавами, Попучено кремтга в стали, % Усвоеш кремния, % Содержание серы в стали, % до обработки после обработки Содержание оксидов, балл хрупкие пластичные Максимальный балп оксидов По сравн Снижение расхода ферросилиция, кг/т Снижение содержания хрупких оксидов, % Уменьшение количества дефектов прокатных листов, % трещин рванин Увеличение выкода годного проката, %

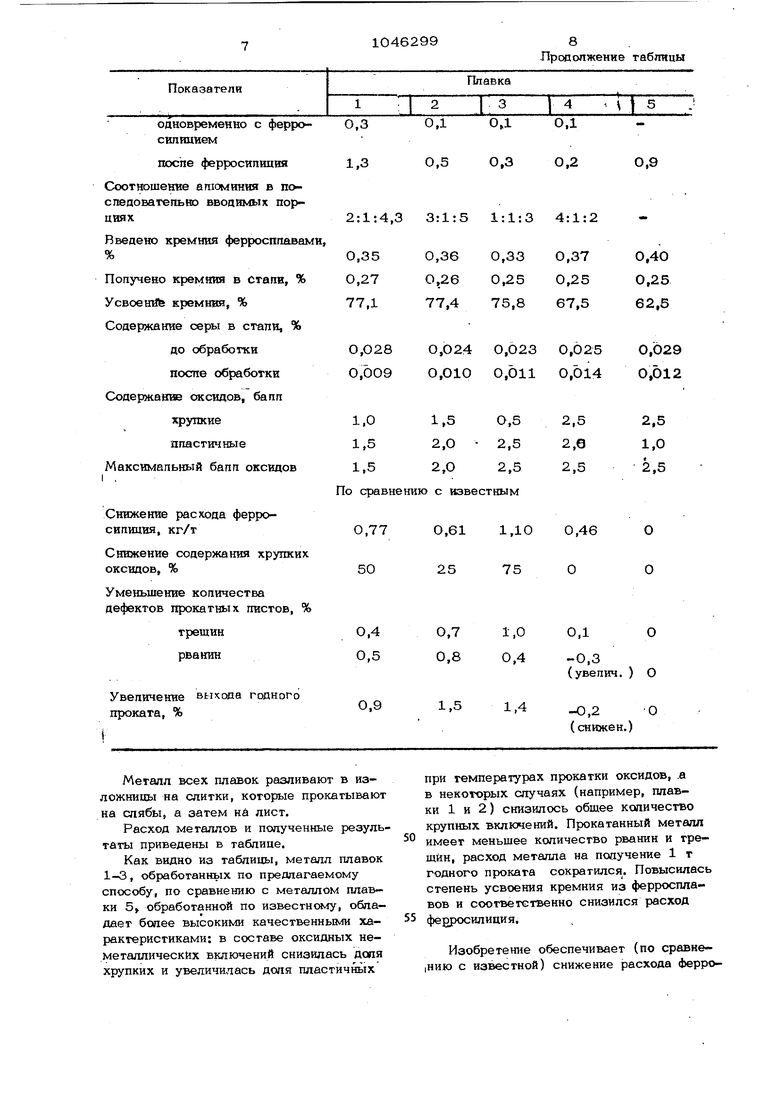

Металл всех плавок разливают в изложницы на слитки, которые прокатывают на слябы, а затем на лист.

Расход металлов и полученные результаты приведены в таблице.

Как видно из таблицы, металл плавок 1-3, обработаннь1Х по предлагаемому способу, по сравнению с металлом плавки 5 обработанной по известнсму, обладает более высокими качественньшш характеристиками: в составе оксидных неметаллических включений снизилась доля хрупких и увеличилась доля пластичнь1Х 2:1:4, 0,35 0,27 77,1 0,028 0,009 1,0 1,5 1,5 О,77

при температурах прокатки оксидов, .а в некоторых случаях (например, плавки 1 и 2) снизилось общее количество крупных включений. Прокатанный металл имеет меньшее количество рванин и трещИн, расход металла на получение 1 т годного проката сократился. Повысилась степень усвоения кремния из ферросплавов и соответственно снизился расход ферросилиция.

Изобретение обеспечивает (по сравне|Нию с известной) снижение расхода ферро:1:51:1:34:1:2 ,360,330,37 ,260,250,25 7,475,867,5 0,О240,0230,025 О,029 0,О100,0110,014 1,5О,52,5 2,0 2,52,е 2,О2,52,5 с известным 0,61 1,10 0,46 0,71,0 0,80,4 -0,3 (увепич, ) О 1,51,4 -0,2О (снижен.)

91046299lO

силиция на 0,6 кг/ (О.ОООб г/т), по-также за счет увеличения выхода годновышение пластичности вкпкиеиий я сталиго проката на О,ООО9 т/т при разнице

при горячей прокатке и увеличение выхо-в себестоимости 1 т годного проката и

да годного проката на 0,9% (0,0009 т/т),брака 8О руб. составляет на .1 т проката;

эффект за эконо- - 5Э- 22OJ. О.ОООбх1.5+8ОкО,,91

мин ферросилиция 0,0006 т/т при пенеруб.

ферросилиция 22О руб/т и расходе слит-Предлагаемый способ прост в осуще

ков на 1 т листовото проката 1,5, аствлешга и ие требует капитальных затрат.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-07—Публикация

1982-07-19—Подача