Изобретение относится к устройстам для нагрева металла и может быть спользовано в металлургической и, ругих отраслях промьтшенности.

Известна проходная печь для скоростного нагрева металла плоской фор- 5 ы, содержащая рабочую камеру, горелки с металли.ческими соплами, установленные в сводеи снабженные горелочнымитуннелями, и транспортирующие устройства.Оси сопл направлены нор- 10 мально к поверхности нагреваемого материалла, а сами сопла имеют оди аковые выходные диаметры.

Данная конструкция пригодна для скоростного нагрева металла плоской 5 формы системой атакующих поверхность металла, факелов, образующихся при подаче через сопла подготовленной газовоздушной смеси CllОднако известная конструкция не 20 обеспечивает достаточной равномерности нагрева металла по ширине печи по-, перек его движения, так как действие периферийных факелов ослабляется влиянием сносящего потока отработанных продуктов сгорания.

Наиболее близкой к предлагаемой по технической сущности является проходная печь для нагрева металла, содержащая рабочую,камеру, транспортирующие устройства и горелки, установ- ленные в своде равномерно расположенными участками С2. .

Однако такая конструкция не позволяет улучшить равномерность нагрева металла по ширине полностью исполь- 35 зовать скоростной напор продуктов сгорания факелов. Промежутки между участками горелок недостаточно интёнсивно нагреваются:, так как они не взаимодействуют с факельной системой.40

Целью изобретения является повышение равномерности нагрева металла..

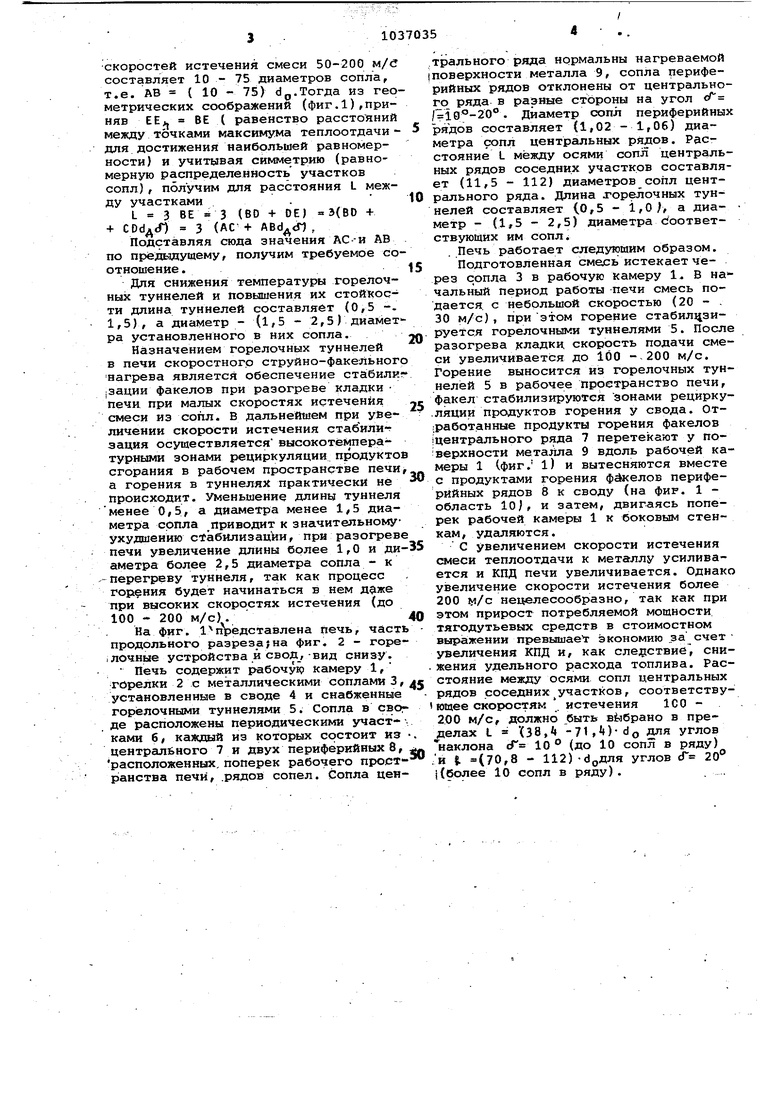

Поставленная цель достигается тем, что в проходной печи для струйно-факельного нагрева металла, содержащей дс рабочую камеру,, транспортирующие устройства и горелки, равномерно расположенные участками в своде печи, каждый участок горелок выполнен- из центрального вертикальго и крайних рядов горелок, установленных к дентральному Под углом 10-20°,Lci расстояние между Ьсями сопл горелок центральных рядов соседних участков 11,5-112 Диаметра содл центрального ряда..

Кроме того, диаметр сопл крайних 55 горелок 1,02-1рб диаметра сопл цент рального ряда.

Причем длина горелочных туннелей составляет 0,5-1,0, а диаметр - 1,52,5 диаметра соответствующего им 60, сопла. Отработанные продукты сгорания центрального ряда сопл перетекают у нагреваемой поверхности металла не поперек рабочего пространства печи, балластируя поверхность нагреваемого

металла,а вдоль него, затем вытесня-. ются вверх к своду и по пространству ограниченному сводом и наклонными навстречу друг другу периферийными рядами факелов соседних участков, удаляются к окнам для отвода дыма. Окна могут быть расположены на боксвых Стеньках. При этом теплоотдача от факелов, находящ.ихся у боковых стенок печи, греющих край (периферию металла, усилится, так как не будет эффекта сносящего потока. Как следствие, при одинаковой температуре нагрева металла удельный расход топлива будет ниже. Кроме того, уменьшится инерционность процесса нагрева за счет- сжигания температуры кладки.

Угол наклона сопл периферийгных рядов к плоскости, проходящей через оси сопл центрального ряда, выбран в пределах 10° - 20°. Выбор угла менее 10° приводит к сильной стесненности рабочего пространства печи, в резуль тате чего не хватает объема для прохода отработанных дымовых газов под сводом, и возникает ослабление теплоотдачи у края металла (эффект снося щего потокаJ. Выбор угла наклона более 20 ° нецелесообразен для организации скоростного йагрева, так как это приЪодит к снижению теплоотдачи.

Диаметры сопл периферийных рядов превышают диаметры сопл центрального ряда в 1,02 ,0б раза. Оптимальное )расстояние от среза сопла до преграды, при котором обеспечивается максимальная теплоотдача, пропорционально диаметру d -сопла п( V) d , где n(V) - множитель пропорциональности зависящий от скорости V ист-ечения смеси. Так как .скорость истечения для центральных и периферийных сопл одинакова, то следует (фиг 1)

-Q - I где do - диаметр центрального сопла; d - диаметр периферийного, так как АН CD, то

- cos f, где предыдущему 20, отсюда получаем с, (1,02-1,06 )do.

- Растояния между осями сопл центральных рядов соседних участков превешают диаметры сопл центральных рядов в 11,5 - 112 раза. Это соотноше.,ние получено из следующих соображений Расстояние между центральгцыми и периферийным рядами сопл AG(1 - 5)х 5.do- «1-tJ. (Фиг.1). При AC(do,+di,) ухудшается стабилизация факелов за счет уменьшения зон рециркуляции, при АС 5 (d+d ) усиливается неравномерность теплоотдачи к металлу за Счет увеличения расстояния между точками максимума теплоотдачи. Оптимальное расстояние между срезом сопла и преградой, при котором обеспечивается максимум теплоотдачи, в интервале скоростей истечения смеси 50-200 составляет 10 - 75 диаметров сопла, т.е. АВ (10-75) dp.Тогда из гео метрических соображений (фиг.1),приняв EE,j BE ( равенство расстояний между точками максимума теплоотдачи для достижения наибольшей равномерности) и учитывая симметрию (равномерную распределенность участков сопл), получим для расстояния L между участками . 1 3 BE 3 (ВО + ОЕ) 3{BD + + ) 3 (AC + , Подставляя сюда значения AC и АВ по предыдущему, получим требуемое со отношение . Для снижения температуры горелочных туннелей и повышения их стойкости длина туннелей составляет (0,5 -. 1,5), а диаметр - (1,5 - 2,5) диаМет ра установленного в них сопла. Назначением горелочных туннелей в печи скоростного струйно-факельног нагрева является обеспечение стабили Зации факелов при разогреве кладки печи при малых скоростях истечения смеси из сопл. В дальнейшем при увеличении скорости истечения стабили-г зация осуществляется высокотемпературными зонами рециркуляции продукто сгорания в рабочем пространстве печи а горения в туннелях практически не происходит. Уменьшение длины туннеля менее 0,5f а диаметра менее 1,5 диаметра сопла приводит к значительному ухудшению стабилизации, при разогреве печи увеличение длины более 1,0 и диаметра более 2,5 диаметра сопла - к -перегреву туннеля, так как процесс горения будет начинаться в нем при высоких скоростях истечения (до 100 - 200 м/с). На фиг. 1 представлена печь, часть продольного разреза;на фиг. 2 - горе.лочные устройства и свод,-вид снизу. Печь содержит рабочу камеру 1, горелки 2с металлическими соплами 3, установленные в своде 4 и снабженные горёлочными туннелями 5. Сопла в свог де расположены периодическими участками 6, каждый из которых состоит из центрального 7 и двух периферийных 8, расположенных, поперек рабочего пространства печи, .рядов сопел. Сопла центрального ряда нормальны нагреваемой (поверхности металла 9, сопла периферийных рядов отклонены от центрального ряда в разные стороны на угол f / 10°-20°. диаметр сопл периферийных рядов составляет (1,02-1,06) диаметра сопл центральных рядов. Расстояние L между осями сопл центральных рядов соседних участков составляет (11,5 - 112) диаметров сопл центрсшьного ряда. Длина торелочных туннелей составляет (.0,5 - 1,0), а диаметр - (1,5 - 2,5) диаметра с оответствующих им сопл. . Печь работает следу ощим образом. Подготовленная смесьистекает через сопла 3 в рабочую камеру 1. В на чальный период работы печи смесь подается, с небольшой скоростью (20 - . 30 м/с), при зтом горение стабилизируется горёлочными туннелями 5. После разогрева .кладки скорость подачи смеси увеличивается до 100 м/с. Горение выносится из горелочных туннелей 5 в рабочее пространство печи, факел стабилизируются зонами рецирку.ляции продуктов горения у свода. От(Работанные продукты горения факелов |центрального ряда 7 перетекают у поверхности металла 9 вдоль рабочей камеры 1 (фиг. 1) и вытесняются вместе с продуктами горения фёкелов периферийных рядов 8 к своду (на фир. 1 область 10), и затем, двигаясь поперек рабочей камеры 1 к боковым стенкам, удаляются. С увеличением скорости истечения смеси теплоотдачи к металлу усиливается и КПД печи увеличивается. Однако увеличение скорости истечения более 200 v/c нецелесообразно, так как при этом прирост потребляемой мощности тягодутьевых средств в стоимостном выра;жении превышает экономию за счет увеличения КПД и, как сле;рствиб, снижения удельного расхода топлива. Расстояние между осями сопл центральных рядов соседних участков, соответствующее скоростям истечения 1СО 200 м/с, должно быть в лбрано в пределах L (38, )do для углов наклона сГ 10 ° (до 10 сопл в ряду) и i (70,8 - 12) углов сГ 20° (более 10 сопл в ряду).

А-А elr0.02n06)dc

х /

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРН ДЛЯ ЗАЖИГАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ, СПЕКАЕМОЙ НА ДВИЖУЩИХСЯ КОЛОСНИКОВЫХ ТЕЛЕЖКАХ | 2016 |

|

RU2626370C1 |

| СПОСОБ ГРУППОВОГО РОЗЖИГА СВОДОВЫХ ГОРЕЛОК ТЕПЛОВЫХ АГРЕГАТОВ | 2016 |

|

RU2633442C1 |

| АКУСТИЧЕСКАЯ ПРЯМОТОЧНАЯ ГАЗОВАЯ ГОРЕЛКА | 2011 |

|

RU2469802C1 |

| Печь скоростного нагрева изделий | 1985 |

|

SU1295181A1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| ГОРЕЛКА | 2012 |

|

RU2489649C1 |

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| СПОСОБ СЖИГАНИЯ ГАЗА В ГОРЕЛКАХ ЗАЖИГАТЕЛЬНЫХ ГОРНОВ АГЛОМЕРАЦИОННЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525960C2 |

| Методическая печь | 1982 |

|

SU1067329A1 |

1. .ПРОХОДНАЯ ПЕЧЬ для струйио-факельного нагрева металла, содер)| а1цая рабочую камеру, транспортирующие устройства и горелки, равномерно расположенные участками в своде печи, отличающаяся , тем, что, с целью пов|Елшения равнсзмерности нагрева металла, каждый участок горелок вы- . полнен из центрального вертикального и крайних.рядов горелок, установленных к центральному под углом 10-20, а расстояние между осями сопл горелок центральных рядов соседних участков составляет 11,5-112 диаметра сопл центрального ряда. , 2.ПечЬ по П.1, о т л и«ч аю - щ а я с я тем, что диаметр сопл крайних горелок составл яет 1,02-1,06 диаметра сопл центрального ряда. 3.Печь по П.1, отличающаяся тем, что,с целью повышения стойкости горелочных туннелей, длина их составляет 0,5-1,0, а диаметр - Щ 1,5-2,5 диаметра соответствуюг,его HV (Л сопла. оо ч о 00 ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь, 1981, 2, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нагрев слябов | |||

| Пер | |||

| с англ.К., Металлургия, 1977, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1983-08-23—Публикация

1982-02-12—Подача