Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (А.А. Баранов, О.П. Микуляк, А.А. Резняков. «Технология вторичных цветных металлов и сплавов», стр. 22-23), содержащая корпус, образованный кирпичной кладкой наружных стен, как в заявленной печи, две ванны, ограниченные подами и стенками, два свода, сливную летку и газоход.

Недостатками этой печи являются:

1. Вторая плавильная камера выполняет роль миксера (копильника), что в конечном счете снижает производительность печи.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведение форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

6. Печь не имеет камеры дожига и экономайзера.

Известен аналог - двухкамерная отражательная печь для переплава алюминиевого лома (М.С. Шкляр. «Печи вторичной цветной металлургии», изд. «Металлургия», 1987, стр. 35-37), содержащая корпус, образованный кирпичной кладкой наружных стен, как в заявленной печи, две ванны, ограниченные подами и стенками, два свода, сливную летку и газоход.

Печь предназначена для переплавки вторичного алюминия и имеет следующие недостатки:

1. Вторая плавильная камера выполняет роль миксера (копильника), что в конечном счете снижает производительность печи.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведение форсированного режима плавки.

6. Печь не имеет камеры дожига и экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухванная отражательная печь (М.С. Шкляр. «Печи вторичной цветной металлургии», изд. «Металлургия», 1987, стр. 87-89), являющаяся наиболее близкой (прототипом), содержащая корпус, образованный кирпичной кладкой наружных стен, как в заявленной печи, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы.

Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

2. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

3. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

4. Из описания печи следует, что она не обеспечивает ведение форсированного режима плавки.

5. В печи используются два стационарных желоба для слива расплавленного металла.

6. Печь не имеет камеры дожига и экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание высокопроизводительной газовой двухванной отражательного типа печи для переплава алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, позволяющей использовать тепло отходящих газов в экономайзере, снизить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации и ввести в состав печи два поворотных желоба и камеру дожига.

Технический результат - разработанная газовая двухванная отражательного типа печь для переплава алюминиевых ломов является высокопроизводительной, имеющей два поворотных желоба, камеру дожига, большой срок эксплуатации, позволяет: снизить потери тепла в окружающею среду за счет теплоизоляции, позволяющей использовать тепло отходящих газов в экономайзере, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в двухванную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны (первую и вторую), ограниченные подами, сводами и стенками, сливные летки и газоход, согласно предлагаемому изобретению введен сварной каркас, выложенный внутри двумя рядами легковесных блоков с двумя слоями асбокартона между ними, поды двухванн выполнены из корундовых блоков КС-90, уложенных на слой асбокартона. Три слоя асбокартона, два ряда легковесных блоков каркаса позволяют дополнительно сохранять температуру металла в ваннах печи, снизить потери тепла. Корундовые блоки КС-90 имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы печи (срок службы по практическим данным 8-9 лет). Применением корундовых блоков КС-90 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства печи и снизить долю ручного труда.

Кроме того, двухванная отражательная печь для переплава алюминиевого лома (далее двухванная печь) имеет в двух боковых стенах две инжекционные тринадцатисмесительные горелки среднего давления, направленные под углом 20° на первую подину, а также направленные под углом 15° к оси печи, а две инжекционные тринадцатисмесительные горелки, размещенные в своде, направлены под углом 18° на первую подину печи, причем центры двух инжекционных тринадцатисмесительных горелок разнесены на расстояние двух метров.

При этом двухванная печь имеет в двух боковых стенах две инжекционные тринадцатисмесительные горелки среднего давления, направленные под углом 25° на вторую подину, а также направленные под углом 15° к оси печи. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно на подину второй ванны и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов восемнадцатисмесительных горелок, причем тепловая мощность всех инжекционных горелок составляет 12000 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Кроме того, центральный смеситель тринадцатисмесительной горелки имеет наружный диаметр 76 мм и толщину стенки 10,5 мм, периферийные смесители выполнены без насадок в количестве шесть штук с изогнутыми под углом 20 градусов к оси концами, имеют наружный диаметр 65 мм и толщину стенки 10 мм, шесть смесителей с изогнутыми под углом 15 градусов к оси концами, находящиеся между центральным смесителем с насадкой и периферийными смесителями имеют наружный диаметр 55 мм и толщину стенки 9 мм получаются литьем по выплавляемым моделям из жаростойкого чугуна марки ЧХ22 (Cr=20÷24%, С=0,6÷0,9%, Mn до 0,8%, Si=3,0÷4,0), а насадка к центральному смесителю, цилиндр и стабилизирующий пламя туннель горелок изготавливают из нержавеющей жаростойкой и жаропрочной стали аустенитно-ферритного класса марки 40X24 Н12СЛ (С не более 0,4%, Cr=22÷26%, Ni=11÷13%, Mn=0,3÷0,8%, Cu не более 0,3%, Si=0,5÷1,5%, S не более 0,03%, Р не более 0,035%). Жаростойкий чугун марки ЧХ22, нержавеющая жаростойкая и жаропрочная сталь аустенитно-ферритного класса марки 40Х24Н12СЛ позволяет увеличить срок службы горелок и печи.

Более того, в горелку введено устройство для регулирования расхода воздуха, которое состоит из: трех стальных кронштейнов, регулирующей пластины, трех болтов, трех гаек, шайбы, пружины, двух ручек.

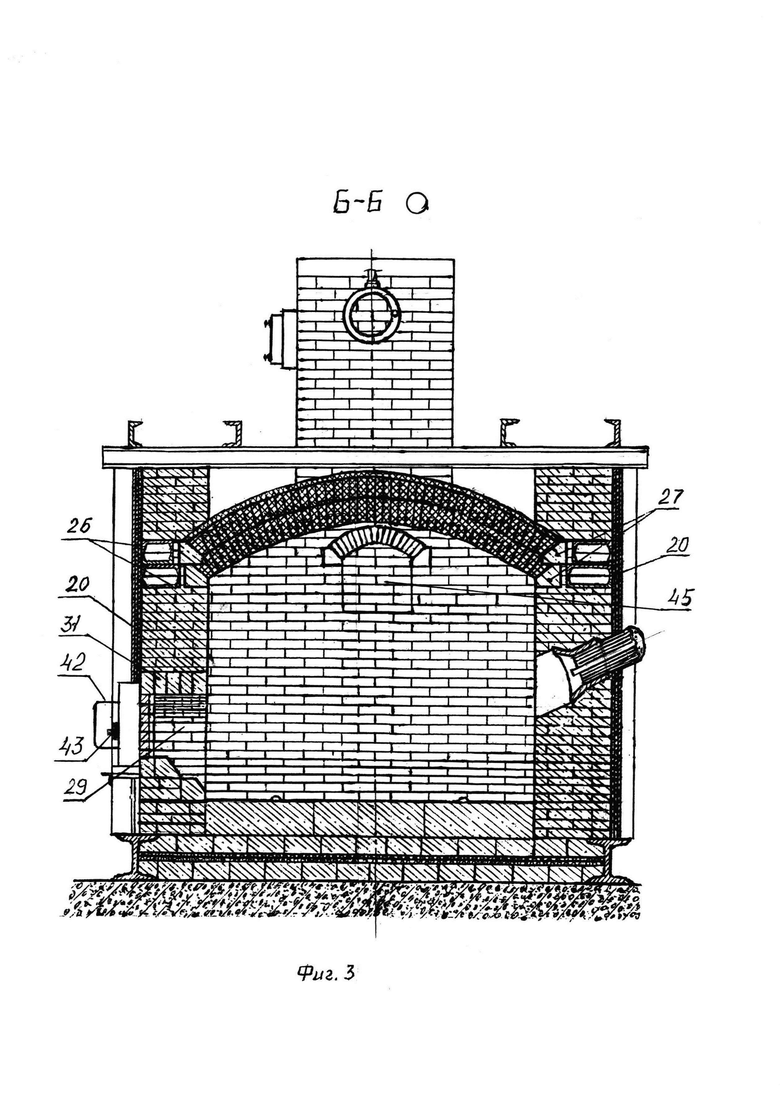

Вместе с тем отражательная печь для переплава алюминиевого лома имеет две летки в торцевой стене для выпуска расплавленного металла, выполненные в быстросменных армированных леточных кирпичах, причем каждый быстросменный леточный кирпич размещается в металлическом коробе-захвате быстросменного леточного кирпича, при этом короб-захват быстросменного леточного кирпича крепится на стальном коробе печи четырьмя гайками, навинченными на четыре приваренные к стальному коробу шпильками, кроме того, печь имеет две футерованные поворотные чаши с приваренными к ним футерованными поворотными желобами, которые могут поворачиваться в процессе разливки жидкого металла. Быстросменные армированные неточные кирпичи имеют большой срок службы и обеспечивают возможность их замены без остановки печи.

Более того, печь выложена в стальном коробе и имеет теплоизоляцию между ним и каждой стеной, состоящую из двойного слоя листового асбокартона, своды над первой и второй ваннами печи имеют огнеупорную теплоизоляционную обмазку и сверху их уложен двойной слой огнеупорных теплоизоляционных матов. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Существенно отметить, что задняя торцевая стена имеет футерованный «козырек» и дымоход выполнен также в задней стене, кроме того, каждая ванна имеет свой свод. Такое конструктивное решение обеспечивает плавное обтекание дымовыми газами свода печи, его дополнительный нагрев раскаленными дымовыми газами и отражение тепла сводом на первую и вторую подину печи, кроме того, по практическим данным расход природного газа на 1 тонну годного металла уменьшается.

Важно отметить, что предлагаемая печь имеет экономайзер, который представляет собой полую трубу с внутренним ∅480 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющей стали круглой формы с внутренним ∅25 мм и с количеством витков - 21 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 12Х18Н9Т и сверху закрыта металлической трубой с теплоизоляцией. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Вместе с тем печь снабжена футерованной огнеупорным кирпичом камерой дожига, которая размещена в верхней части задней стены и в которой установлена газовая шестисмесительная инжекционная горелка со смесителями ∅64×12 мм, длиной 330 мм и с устройством регулирования расхода воздуха, при этом смесители, детали устройства для окончательного перемешивания газовоздушной смеси: рассекатель, диск, втулка, перфорированная полусфера, а также стабилизирующий пламя туннель горелки изготавливаются из жаростойкого чугуна марки ЧХ22. Жаростойкий чугун марки ЧХ22 позволяет увеличить срок службы горелки и печи, а устройство для регулирования расхода воздуха позволяет регулировать расход воздуха, подаваемого в горелку.

Далее, печь имеет гидравлический привод подъема и опускания рабочей заслонки печи, состоящий из двух силовых цилиндров, четырех тяг, двух кронштейнов, к которым шарнирно крепятся одни концы тяг, а вторые шарнирно крепятся к литой чугунной заслонке, при этом литая чугунная заслонка с теплоизоляционным слоем асбеста футерована легковесным полуторным огнеупорным кирпичом, причем футеровка выступает за плоскость заслонки на 30 мм и при закрытии заслонкой рабочего окна образуется надежный «Г-образный замок», дверка шлакового окна печи имеет двухстворчатую конструкцию, рамы створок дверки шлакового окна сварены из швеллера №14, футерованы легковесным полуторным, причем футеровка рамы одной створки выступает за плоскость рамы на 30 мм, а футеровка рамы другой створки выступает за плоскость рамы на 70 мм с «Г-образным» выступом, поэтому при закрытии шлакового окна образуется надежный «Г-образный замок». «Г-образные замки», образующиеся при закрытии рабочего и шлакового окон, способствуют уменьшению угара и теплопотерь из печи.

Наконец, двухванная печь снабжена двухступенчатой установкой пылегазоочистки для достижения экологически чистого процесса, причем первая ступень представляет собой камеру смешения, дымосос ДН-12,5, блок газоочистки, а вторая - сдвоенный рукавный каркасный фильтр и вентилятор центробежный ВЦ 4-70 №12,5 низкого давления, при этом блок газоочистки оснащен тремя конусами, тремя сепарационными устройствами для центробежного разделения фаз, в сдвоенном рукавном фильтре размещено 160 фильтровальных элементов-рукавов, при этом установка пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 28000 м3/час, количество фильтровальных элементов 160 штук, степень очистки по фтористому водороду 70%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 94%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 82%, степень очистки по пыли 97%, уровень звука не более 76 ДБА.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п. обеспечивает решение поставленной задачи.

Разработанная конструкция двухванной печи позволяет вести переплавку подвергнутого разделке и магнитной сепарации алюминиевого лома. Таким образом, переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл.

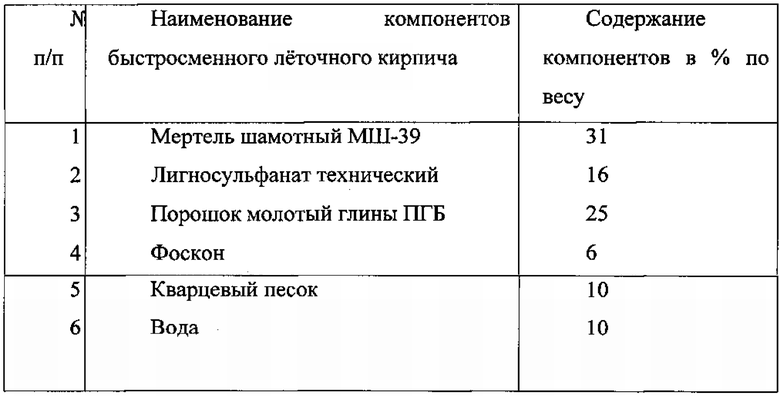

На фиг. 1 - Вид двухванной печи в плане.

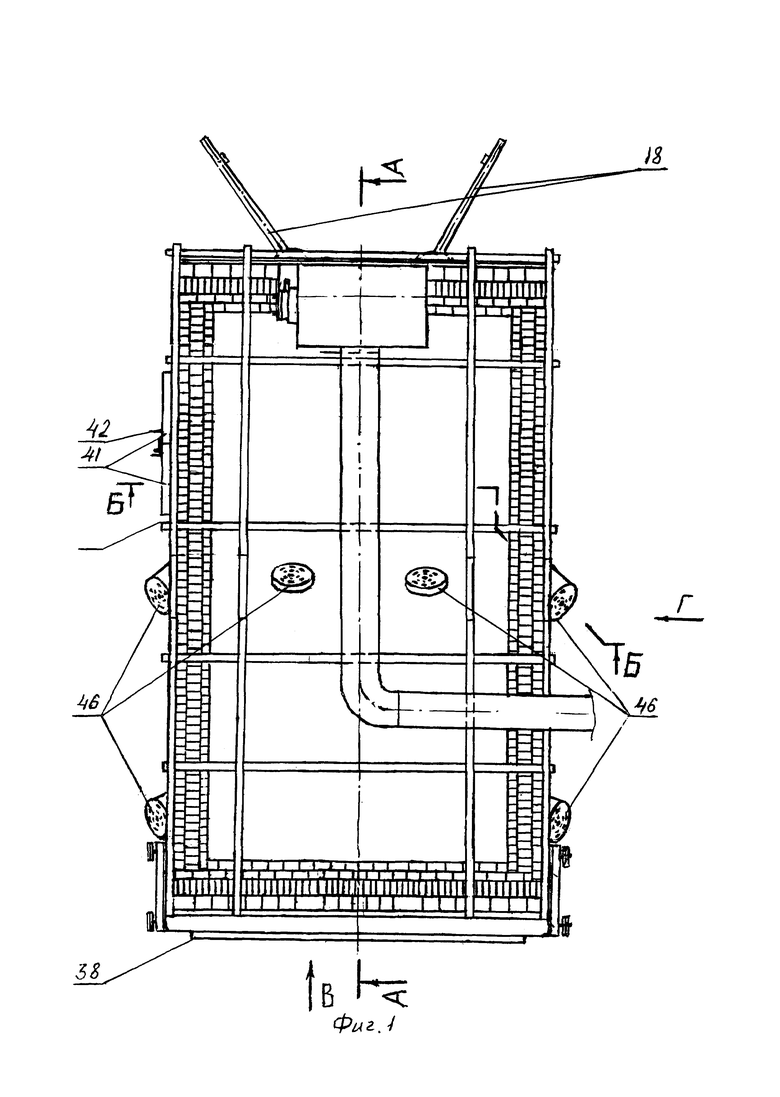

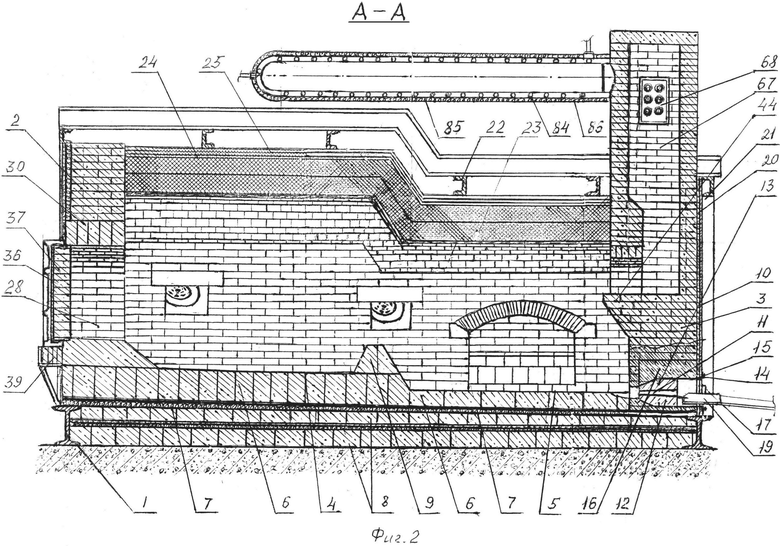

На фиг. 2 - Продольный разрез А-А двухванной печи.

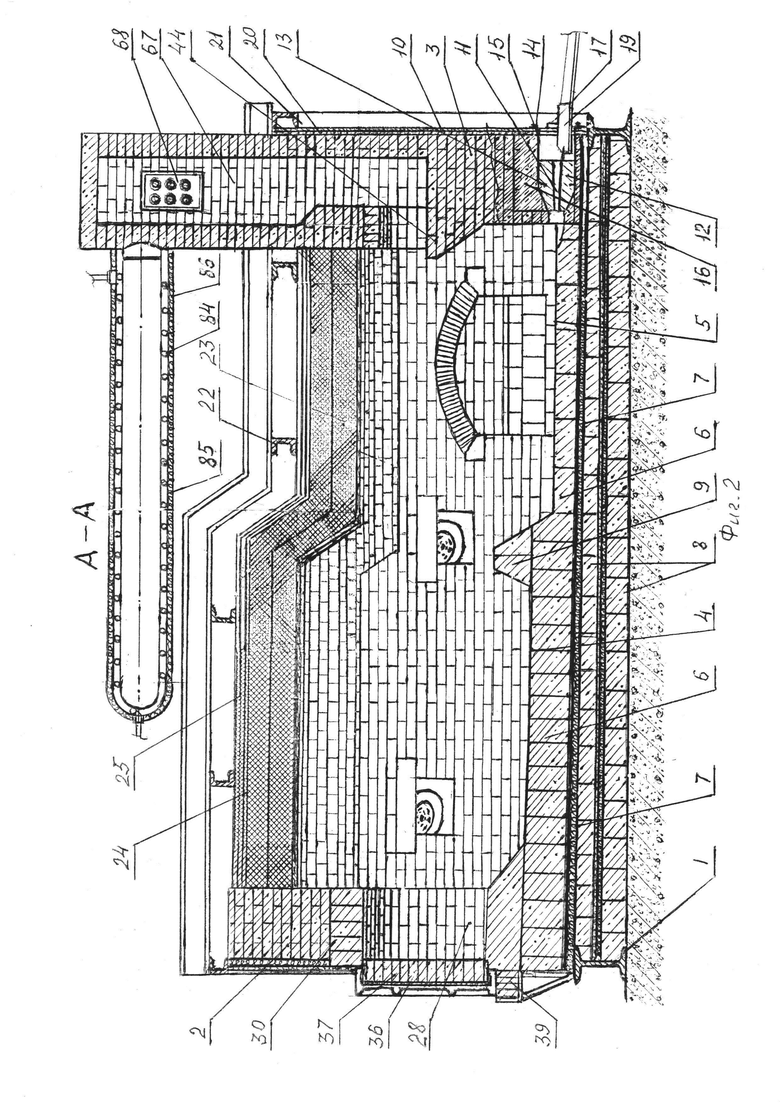

На фиг. 3 - Поперечный разрез Б-Б двухванной печи.

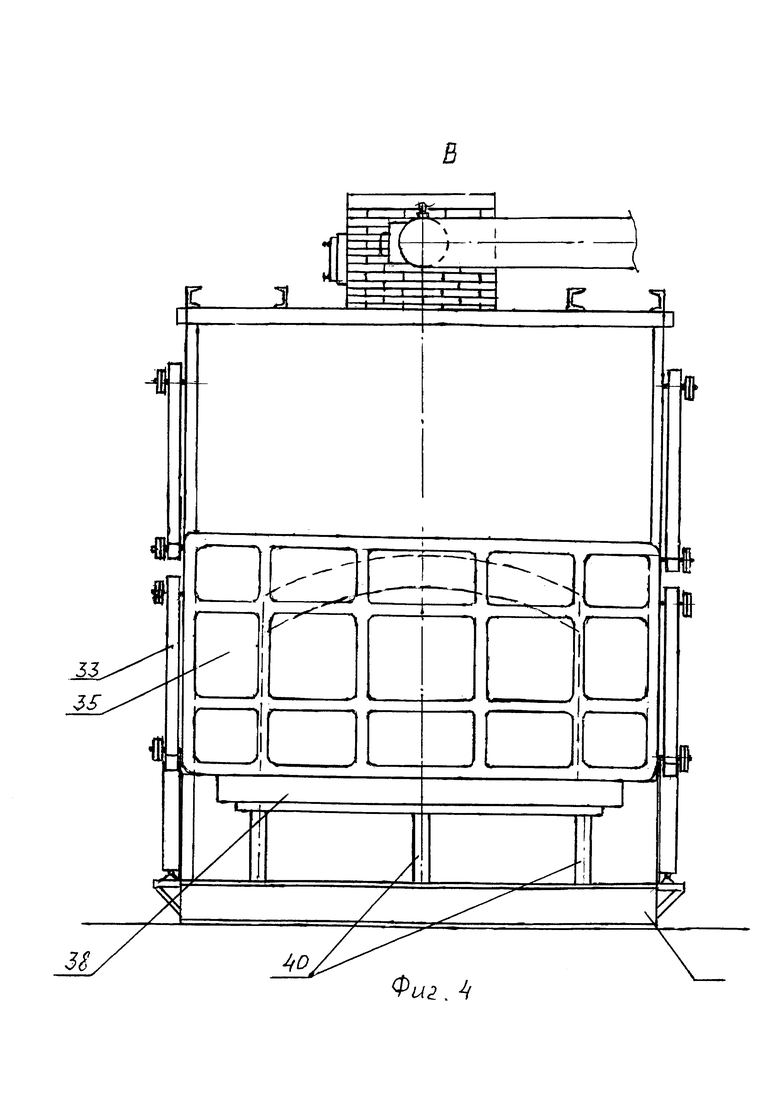

На фиг. 4 - Вид В двухванной печи со стороны рабочего окна.

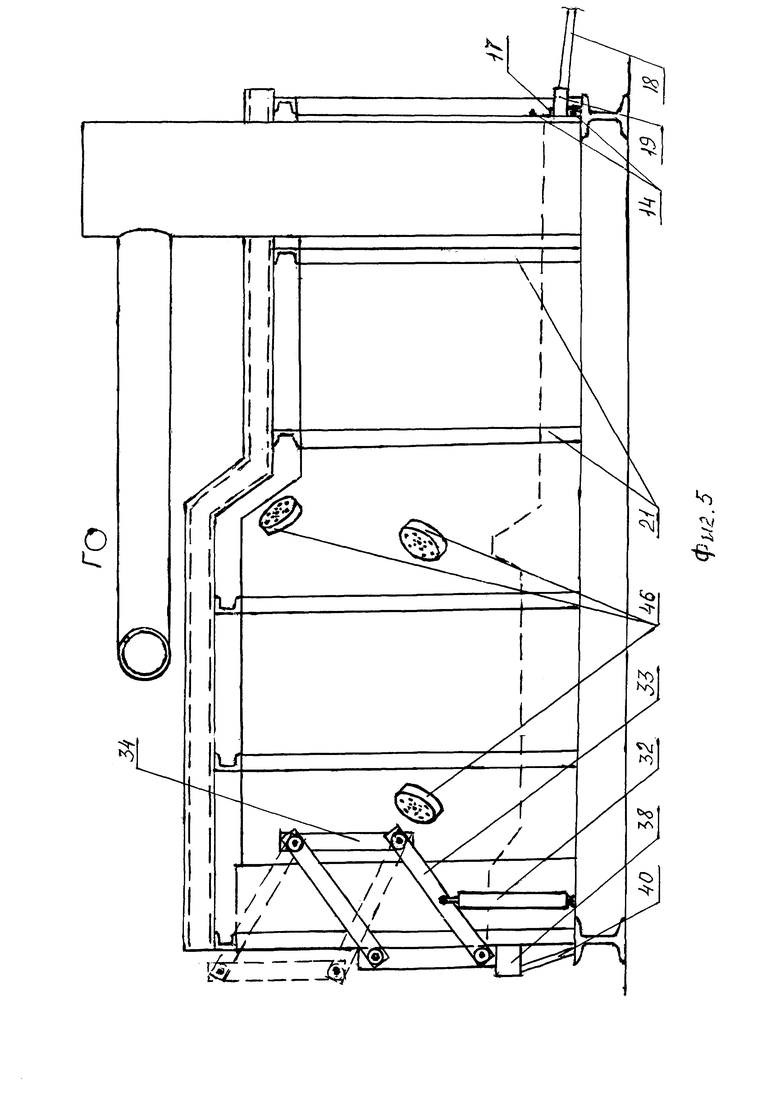

На фиг. 5 - Вид Г двухванной печи сбоку.

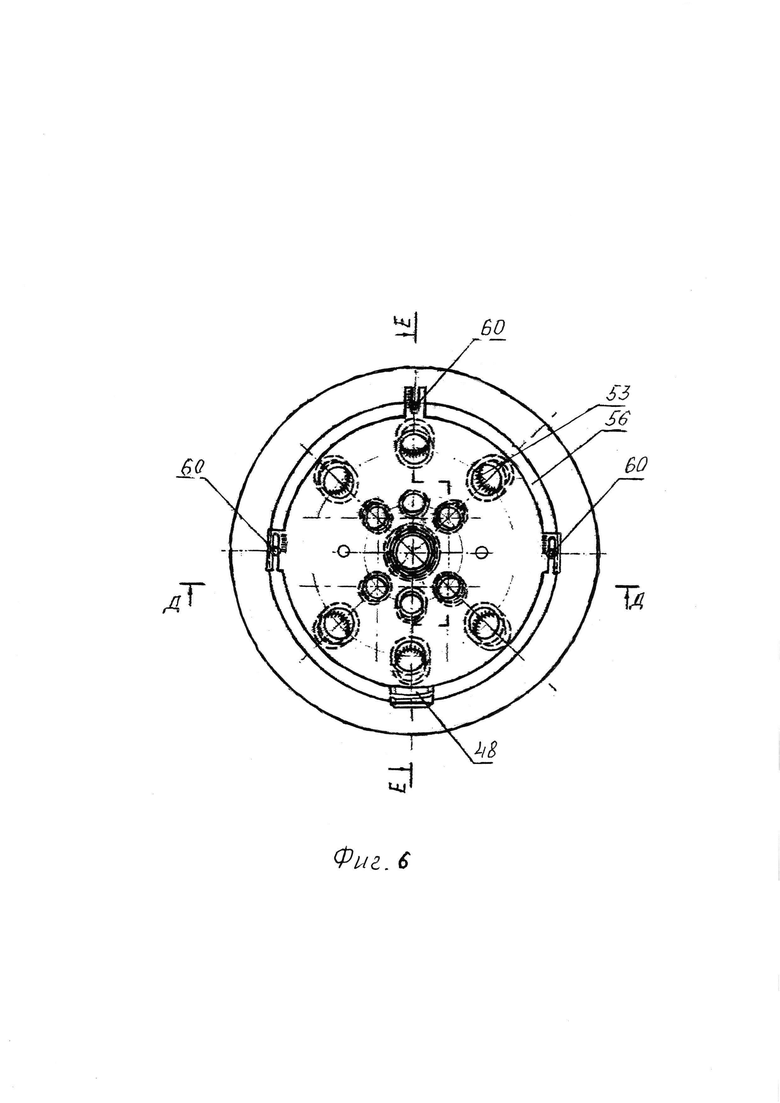

На фиг. 6 - Тринадцатисмесительная инжекционная горелка.

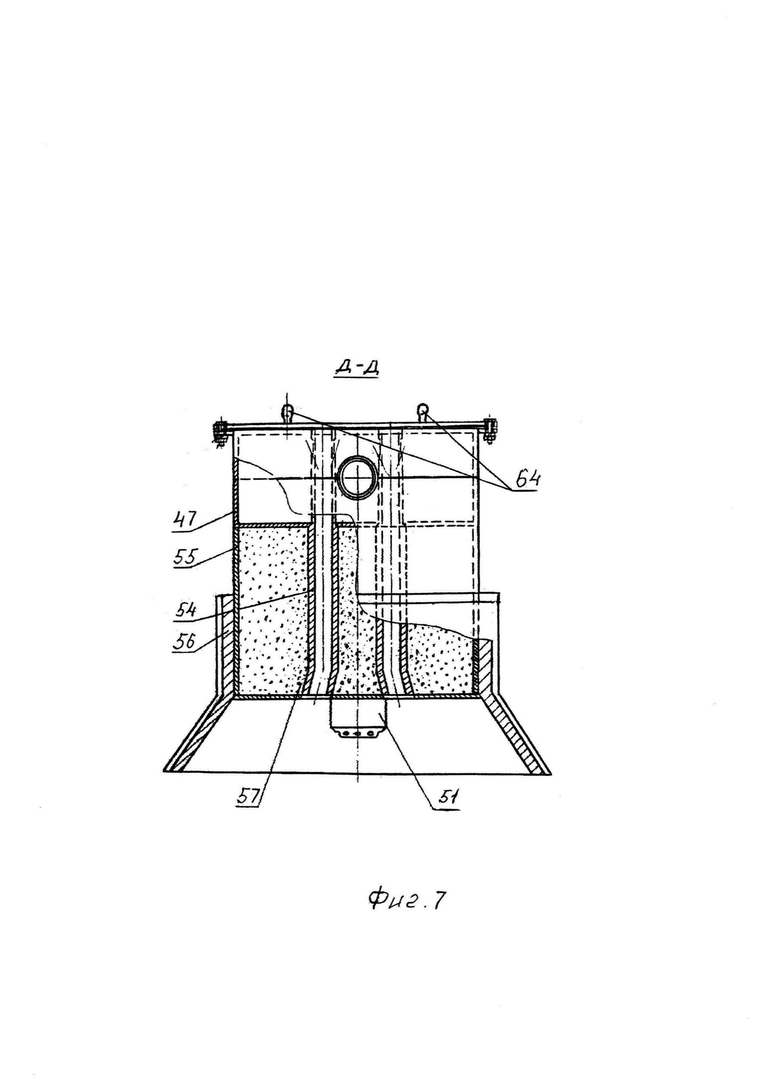

На фиг. 7 - Разрез Д-Д тринадцатисмесительной инжекционной горелки.

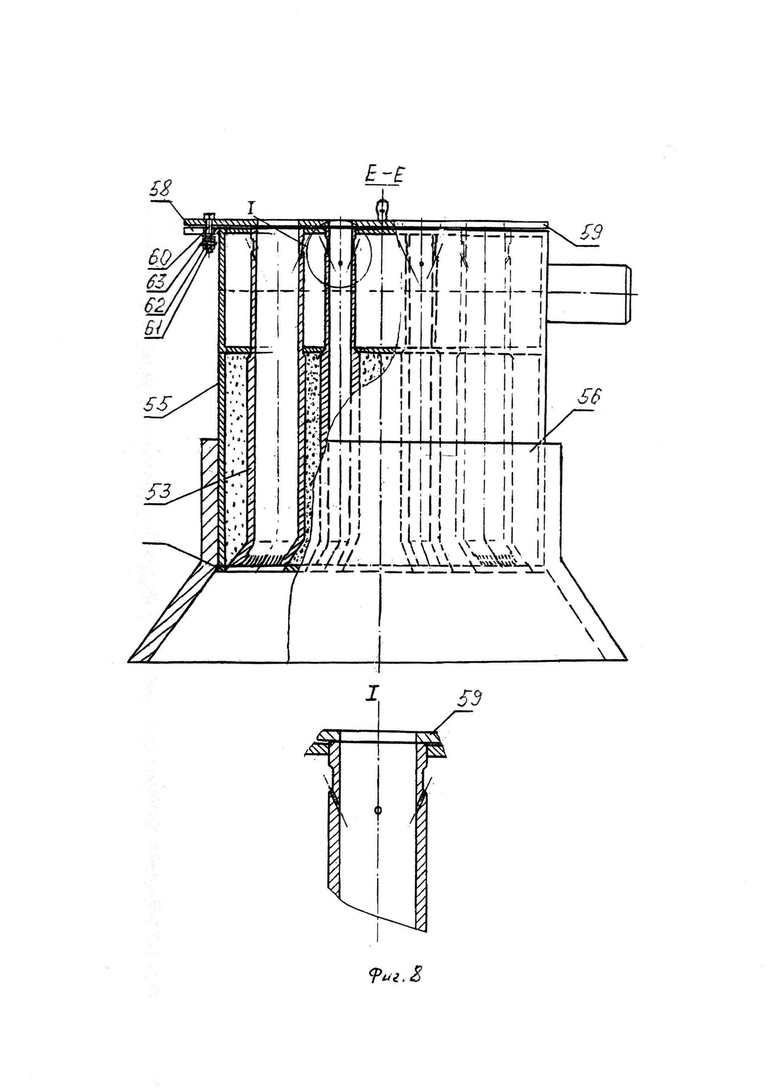

На фиг. 8 - Разрез Е-Е тринадцатисмесительной инжекционной горелки.

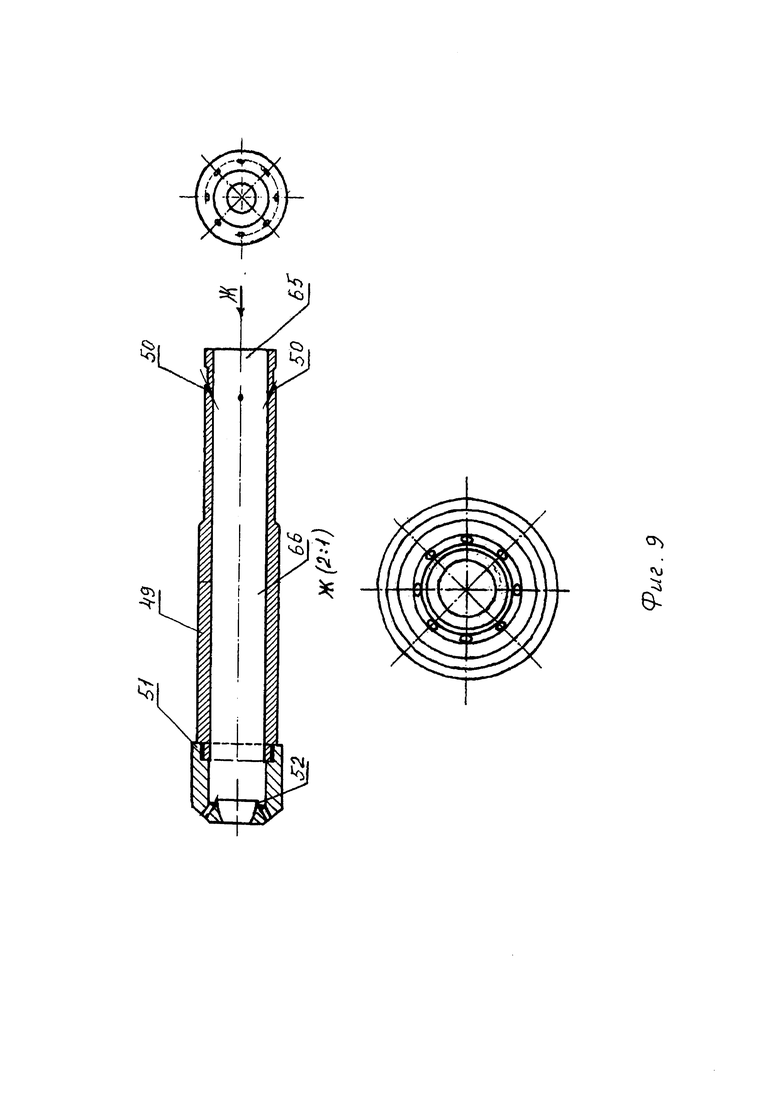

На фиг. 9 - Центральный смеситель с насадкой.

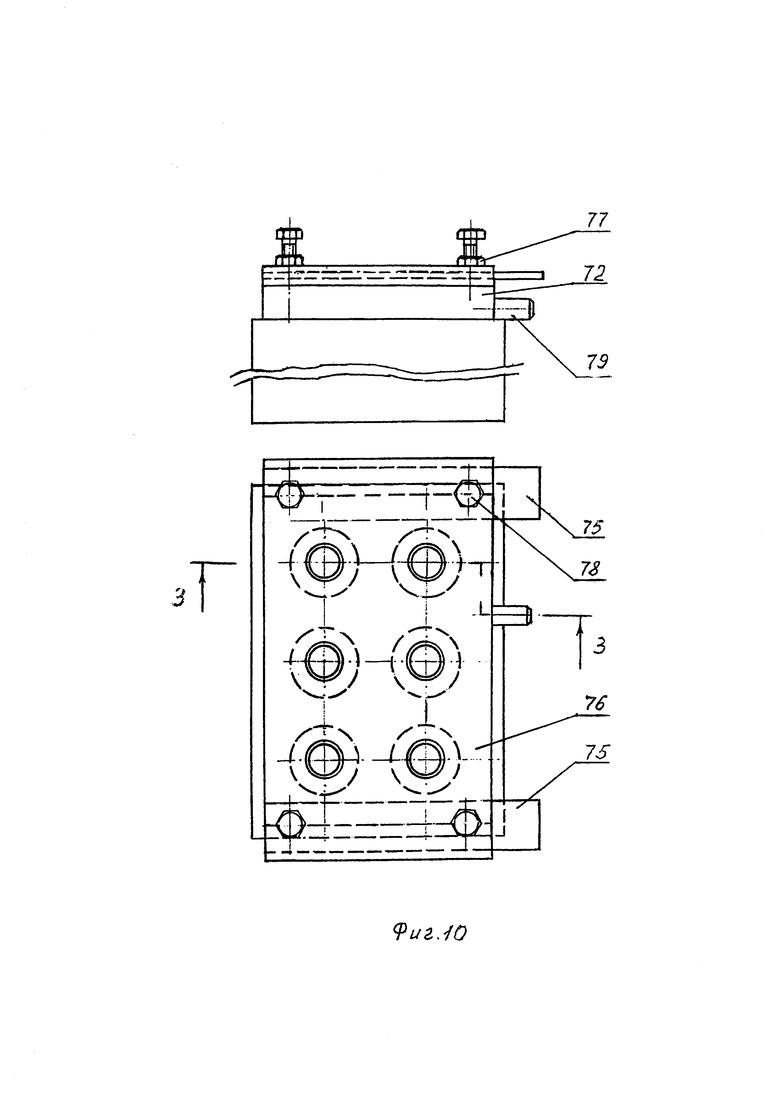

На фиг. 10 - Двух рядная шестисмесительная инжекционная горелка.

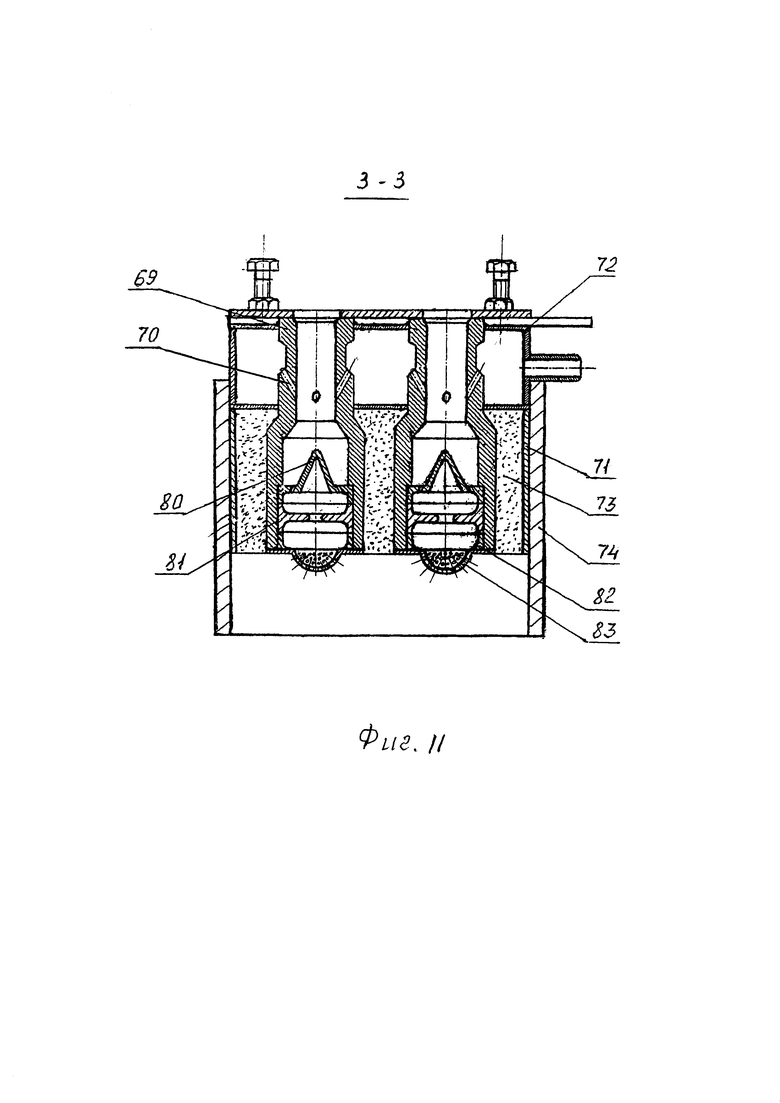

На фиг. 11 - Разрез З-З двухрядной шести смесительной инжекционной горелки.

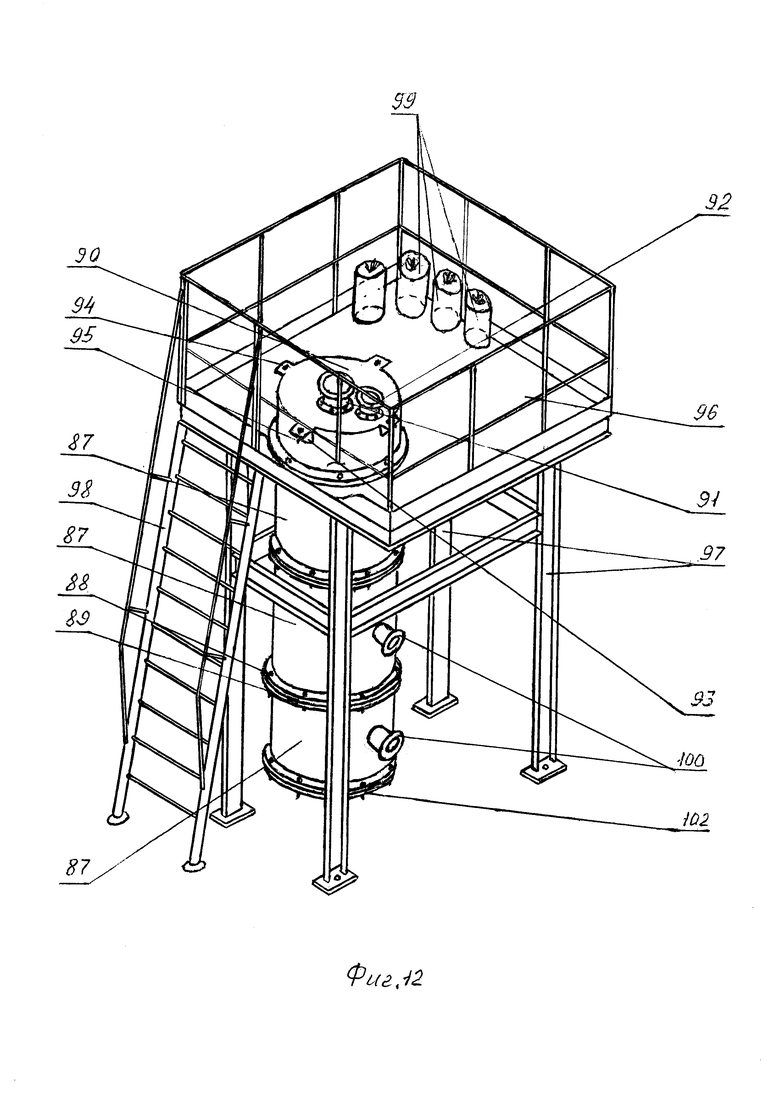

На фиг. 12 - Блок газоочистки двухванной печи.

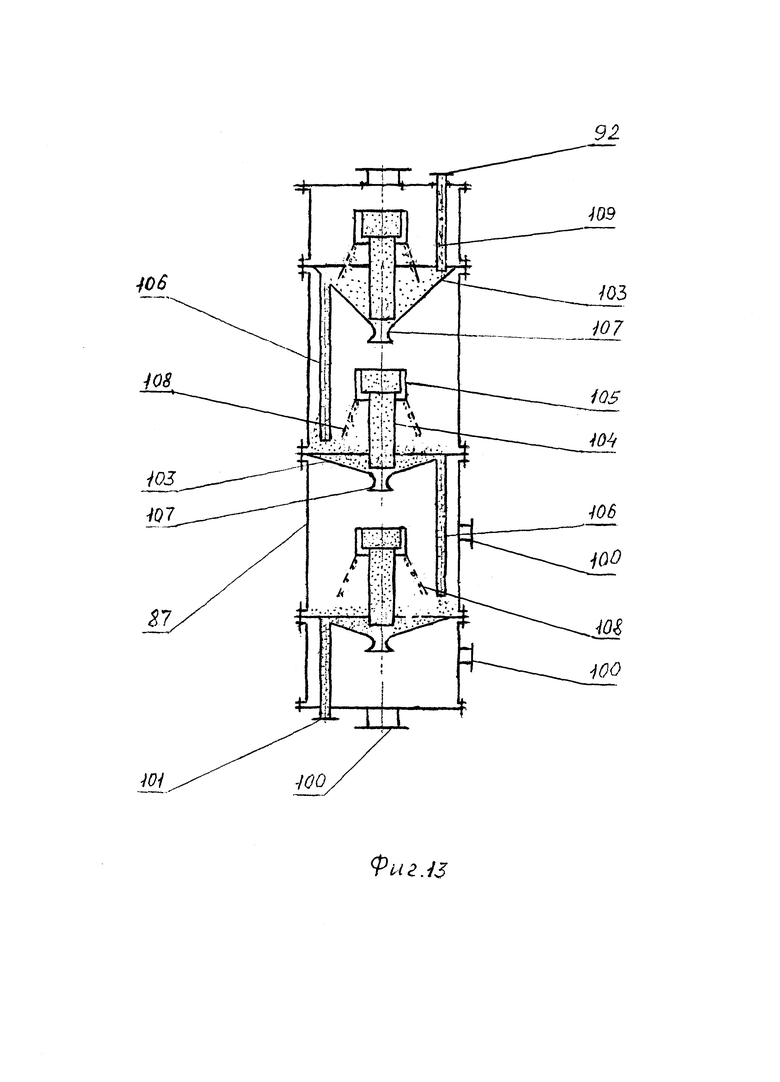

На фиг. 13 - Схема очистки дымовых газов в блоке газоочистки двухванной печи.

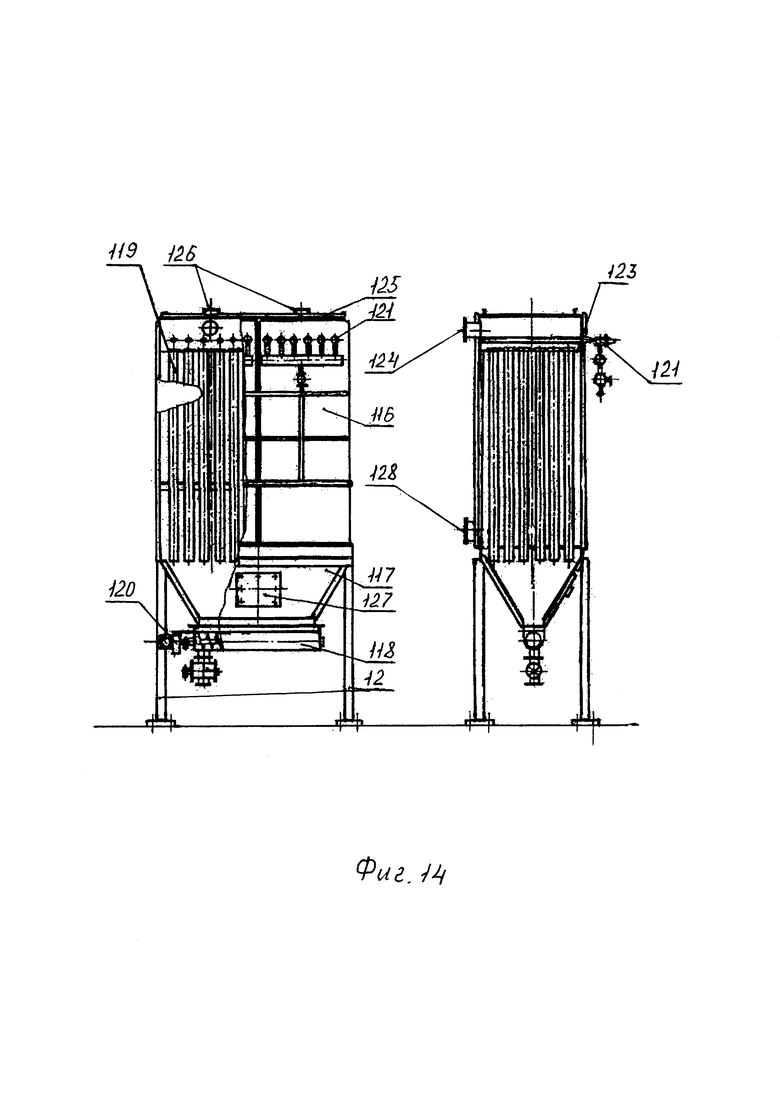

На фиг. 14 - Рукавный фильтр.

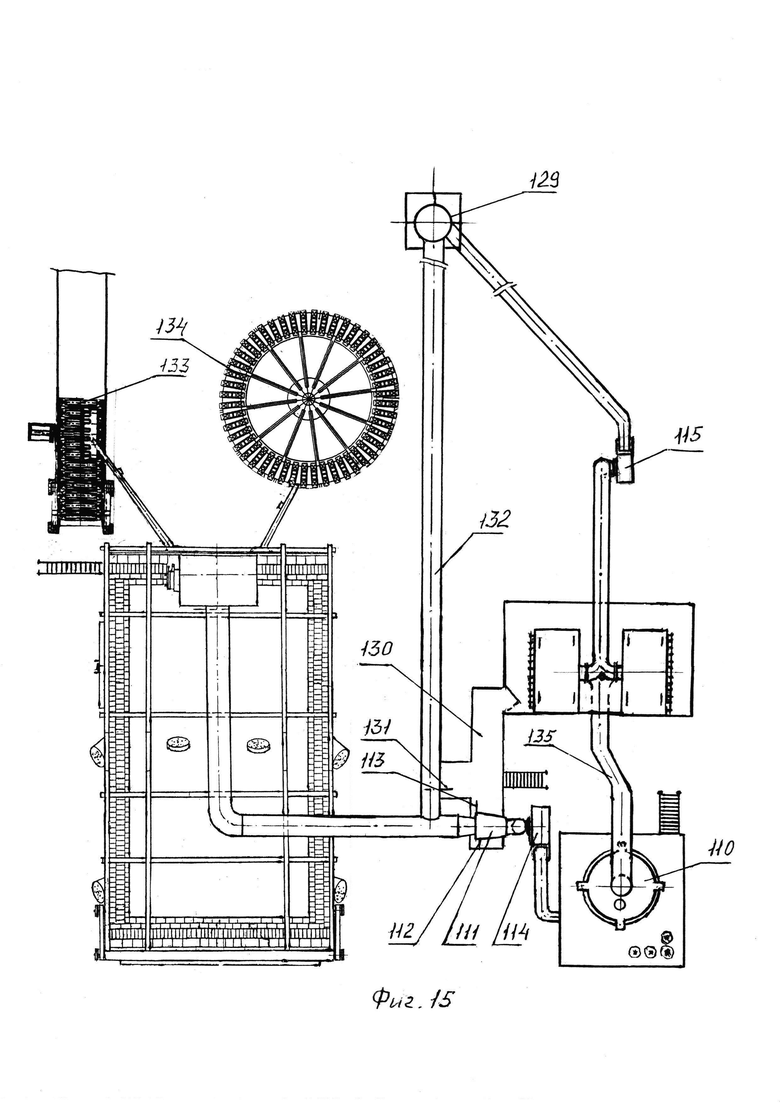

На фиг. 15 - Вид двухванной печи в плане с двухступенчатой установкой пылегазоочистки и разливочным оборудованием.

Предлагаемая печь содержит смонтированный на каркасе 1 печи корпус, образованный кирпичной кладкой наружных боковых, передней 2 и задней 3 торцевых стен (фиг. 2).

Под 4 первой ванны двухванной печи и под 5 второй ванны двухванной печи выложены из корундовых блоков поз. 6 КС-90 ТУ 14-8-556-87, уложенных на слой асбокартона 7. Каркас 1 выложен внутри двумя рядами легковесных блоков ШЛ-0,9 поз. 8 с двумя слоями между ними асбокартона 7 общей толщиной 12 мм. Между первой и второй ванной выложен порог 9, через который жидкий металл из первой ванны переливается во вторую и который выложен из корундовых блоков КС-90. Три слоя асбокартона 7, два ряда легковесных блоков ШЛ-0,9 поз. 8 каркаса 1 позволяют снизить потери тепла, сохранять температуру металла в первой и второй ванне двухванной печи. Срок службы печи увеличивается из-за использования корундовых блоков КС-90 поз. 6, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-9 лет) фиг. 2. Применением корундовых блоков КС-90 (больших - длина 1000 мм, ширина 400 мм, толщина 300 мм, малых - длина 500 мм, ширина 400 мм, толщина 300 мм) вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, выполнить узлы агрегатов практически любой конфигурации, ускорить процесс строительства и снизить долю ручного труда. Корундовые блоки КС-90 (расшифровка марки-КС - корундовый, свыше 90% Al2O3). В прототипе использованы обычные огнеупорные кирпичи марок ША1 №5, в которых содержание Al2O3 30%, кроме того, они имеют предел прочности 20 Н/мм2, а температура начала размягчения 1400°C. В предлагаемой печи блоки имеют предел прочности 50 Н/мм2, в них больше % Al2O3, а температура начала размягчения 1660°C, поэтому срок службы блоков КС-90 по практическим данным 8-9 лет. Швы между корундовыми блоками КС-90 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков подины 4 первой ванны двухванной печи и подины 5 второй ванны двухванной печи шамотный порошок в верхней части заливался жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью подин 4 и 5 огнеупорной клеевой мастикой.

Итак, на металлическом каркасе 1 печи выложены четыре стены, под 4 первой ванны, под 5 второй ванны, причем каркас 1 печи сварной, сваренный из двутавра №30. Размер подины 4 первой ванны 3×3,2 метра, а размер подины 5 второй ванны 3×2,6 метра. Подовые блоки обложены прямым шамотным кирпичом марки ША-1 изделие №5. Стены печи выложены из шамотного кирпича ША-1 №5 и №12 в стальном коробе 10. В задней торцевой стене 3 име.тся две летки 11, выполненные в быстросменных леточных кирпичах 12 фиг. 2,5. Каждый быстросменный леточный кирпич 12 размещается в металлическом коробе-захвате 13 быстросменного леточного кирпича 12 и при кладке задней торцевой стены 3 укладывается в нишу, при этом короб-захват 13 быстросменного леточного кирпича 12 крепится на стальном коробе 10 печи четырьмя гайками 14, навинченными на четыре приваренные к стальному коробу 10 шпильками 15. Каждый быстросменный леточный кирпич 12 армирован стальным прутком ∅ 6 мм, изготавливается в стержневом ящике и в задней торцевой стене 3 перекрыт блоком КС-90 поз. 16, кроме того, для установки в нишу и извлечения из нее короб-захват 13 имеет две ручки 17 фиг. 2,5. Автор ниже предлагает состав быстросменный леточного кирпича 12.

При этом двухванная печь имеет два поворотных футерованных желоба 18, которые могут поворачиваться в процессе разливки жидкого металла, и имеет в конструкции футерованную поворотную чашу 19 фиг. 1, 2. Передняя торцевая стена 2 печи выложена в два кирпича, задняя торцевая стена 3 - в два с половиной, а боковые - в два.

К каркасу 1 печи приварен стальной короб 10 печи, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двойного слоя листового асбокартона 20 толщиной 10 мм. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Крепление стального короба 10 двухванной печи к каркасу 1 печи производится вертикальными швеллерами №16 поз. 21 фиг. 2, 5.

Для предотвращения распора кладки двухванной печи вертикальные швеллеры имеют связку из горизонтальных швеллеров №16 поз. 22 фиг. 1, 2, 5. Большие своды 23 над первой и второй ванной выполнены из клина торцевого Ш-1 №22, №23 и имеют обмазку 24 следующего состава:

- асбестовая крошка - 87%;

- жидкое стекло - 6%;

- огнеупорная глина - 7%;

- вода.

Сверху обмазки уложен двойной слой огнеупорных теплоизоляционных матов 25, что дополнительно уменьшает теплопотери из печи. Пятовые балки 26 больших сводов 23 сварены из швеллеров №24 и опираются на пятовые кирпичи 27 фиг. 3.

Рабочее 28 и шлаковое 29 окна имеют своды 30 и 31 соответственно, выложенные по шаблонам из шамотного торцевого клина ША-1 №22 и №23 фиг. 2, 3.

Далее, печь имеет гидравлический привод подъема и опускания заслонки рабочего 28 окна печи, состоящий из двух силовых цилиндров 32, четырех тяг 33, двух кронштейнов 34, к которым шарнирно крепятся одни концы тяг 33, а вторые шарнирно крепятся к литой чугунной заслонке 35. Литая чугунная заслонка с теплоизоляционным слоем асбеста 36 футерована легковесным полуторным огнеупорным кирпичом 37, причем футеровка выступает за плоскость заслонки 35 на 30 мм и при закрытии заслонкой 35 рабочего окна 28 образуется надежный «Г-образный замок» фиг. 1, 2. Заслонка рабочего 28 окна двухванной печи в нижнем положении опирается на подоконник 38, который футерован шамотным кирпичом 39 и поддерживается тремя укосинами 40. Дверка шлакового окна печи имеет двухстворчатую конструкцию. Рамы створок 41 дверки шлакового окна сварены из швеллера №14, футерованы легковесным полуторным кирпичом, причем футеровка рамы одной створки 41 выступает за плоскость рамы на 30 мм, а футеровка рамы другой створки выступает за плоскость рамы на 70 мм с «Г-образным» выступом, поэтому при закрытии шлакового окна образуется надежный «Г-образный замок». Каждая створка дверки шлакового окна имеет ручки 42 для закрытия и открытия шлакового окна, а также накидной засов 43 для фиксации створок в закрытом состоянии дверки. «Г-образные замки», образующиеся при закрытии рабочего 28 и шлакового 29 окон, способствуют уменьшению угара и теплопотерь из печи фиг. 1.

В двухванной печи задняя торцевая стена 3 имеет футерованный «козырек» 44, а дымоход 45 выполнен в задней торцевой стене 3 фиг. 2, 3. Такое конструктивное решение обеспечивает плавное обтекание дымовыми газами сводов печи, их дополнительный нагрев раскаленными дымовыми газами и отражение тепла сводами на подины первой и второй ванны, кроме того, по практическим данным, расход природного газа на 1 тонну годного металла уменьшается. Кроме того, двухванная печь имеет в двух боковых стенах две инжекционные тринадцатисмесительные горелки 46 среднего давления, направленные под углом 20° на первую подину, а также направленные под углом 15° к оси печи.

Более того две инжекционные тринадцатисмесительные горелки 46, размещенные в своде, направлены под углом 18° на первую подину печи, причем центры двух инжекционных тринадцатисмесительных горелок 46 разнесены на расстояние двух метров. При этом двухванная печь имеет в двух боковых стенах две инжекционные тринадцатисмесительные горелки 46 среднего давления, направленные под углом 25° на вторую подину, а также направленные под углом 15° к оси печи. Каждая инжекционная тринадцатисмесительная горелка 46 среднего давления состоит из тринадцати смесителей, объединенных общей сварной цилиндрической газораспределительной камерой 47, к которой приварен штуцер 48, по которому подается природный газ фиг. 6, 7. Цилиндрическая газораспределительная камера 47 сварена из листовой стали толщиной 4 мм. В ней просверлено 13 отверстий: центральное, диаметром 64 мм, шесть периферийных отверстий диаметром 53 мм, а между ними по диаметру 190 мм размещены шесть отверстий диаметром 44 мм. В центре цилиндрической конструкции горелки установлен литой центральный смеситель 49 с наружным диаметром 76 мм, длиной 300 мм и толщиной стенки 10,5 мм с просверленными четырьмя соплами 50 под углом 27° к его оси. Сопла 50 имеют зенковку входной части 0,5 мм под углом 90° фиг. 9. Диаметр сопел 50 равен 1,8 мм. Верхняя часть центрального смесителя обтачивается до диаметра 64 мм, на нижнюю часть нарезается резьба, на которую навинчивается насадка 51. Внутренний диаметр насадки - 55 мм, длина резьбы составляет 14 мм. Центральный смеситель 49 и другие смесители получаются литьем по выплавляемым моделям из жаростойкого чугуна марки ЧХ22 (Cr=20÷24%, С=0,6-0,9%, Mn до 0,8%, Si=3,0-4,0). Насадка 51 к центральному смесителю 49 имеет в нижней части центральное отверстие диаметром 30 мм, а также восемь просверленных отверстий под углом 40° к ее оси диаметром 3,5 мм, позволяющих получить в центре факел длиной 3,3 м и окружающие его периферийные факелы длиной 0,7 м. Насадка 51 к центральному смесителю 49 в нижней части имеет отлитый в ней рассекатель 52, который разделяет общий газовоздушный поток в смесителе на два потока: центральный, который проходит через центральное отверстие диаметром 30 мм, и периферийный, проходящий через восемь просверленных отверстий диаметром 3,5 мм под углом 40° к ее оси. Верхняя часть центрального смесителя 49 вставляется в центральное отверстие цилиндрической газораспределительной камеры 47 и герметично заваривается в ней с двух сторон. Насадку 51 к центральному смесителю 49 изготавливают из нержавеющей жаростойкой и жаропрочной стали аустенитно-ферритного класса марки 40Х24Н12СЛ (С не более 0,4%, Cr=22÷26%, Ni=11÷3%, Mn=0,3÷0,8%, Cu не более 0,3%, Si=0,5÷1,5%, S не более 0,03%, Р не более 0,035%).. Периферийные литые смесители без насадок 53 в количестве шесть штук с изогнутыми под углом 20 градусов к оси концами имеют наружный диаметр 65 мм и толщину стенки 10 мм с просверленными четырьмя соплами под углом 24° к его оси фиг. 8. Угол 20 градусов начинается у смесителя с расстояния 30 мм от нижней кромки смесителя. Периферийные смесители 53 имеют в конце смесителя отлитые на внутренней поверхности винтовые ребра высотой 3 мм, позволяющие получить завихренный факел длиной 0,6 м. Верхняя часть периферийных смесителей обтачивается до диаметра 53 мм, далее периферийные смесители вставляются в периферийные отверстия цилиндрической газораспределительной камеры 47 и герметично завариваются. Шесть смесителей 54 с изогнутыми под углом 15 градусов к оси концами, находящиеся между центральным смесителем с насадкой и периферийными смесителями, имеют наружный диаметр 55 мм и толщину стенки 9 мм с просверленными четырьмя соплами под углом 26° к его оси. Угол 15 градусов начинается у смесителя с расстояния 26 мм от нижней кромки смесителя. При горении газовоздушной смеси образуется факел длиной 1,3-1,4 м. Верхняя часть смесителей 54 обтачивается до диаметра 44 мм, далее шесть смесителей вставляются в отверстия диаметром 44 мм цилиндрической газораспределительной камеры 47 и герметично завариваются. Форма и длина факелов всех смесителей горелки и отдельно факела горелки проверены на испытательном стенде для инжекционных горелок, который имеется в ООО «Пензаплав» г. Пенза. Расчетная мощность горелки составляет 2,0 МВт. Тепловая мощность всех инжекционных горелок составляет 12000 кВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки, при этом металл не успевает окисляться и в конечном счете угар получается небольшим. Горелка имеет цилиндр 55, приваренный к цилиндрической газораспределительной камере 47 фиг. 8. Цилиндр, имеющий наружный диаметр 575 мм, сваривают из нержавеющей жаростойкой и жаропрочной стали аустенитно-ферритного класса марки 40X24 Н12СЛ, что позволяет увеличить срок службы горелки. Введение в конструкцию горелки цилиндра 55 позволяет крепить горелочный туннель 56 к нему, а также набивать огнеупорную набивную массу 57 в пространство между смесителями до установки горелки в тепловой или плавильный агрегат. Кроме того, дает возможность просушивать и прокаливать горелку вне теплового или плавильного агрегата. Цилиндр 55 предотвращает процесс осыпания огнеупорной набивной массы 57 в процессе ее набивки.

Обмуровка горелки и набивка пространства между смесителями производится огнеупорной набивной массой 57, которую экспериментально разработал автор и проверил на действующих газовых плавильных печах. Огнеупорная набивная масса 57 для обмуровки горелки и набивки пространства между смесителями имеет следующий состав, %:

Приведенная огнеупорная набивная масса 57 после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1650°C. Срок службы горелки значительно увеличивается. В состав горелки введен литой горелочный туннель 56, изготовленный из нержавеющей жаростойкой и жаропрочной стали аустенитно-ферритного класса марки 40 Х24 Н12СЛ. При этом горелочный туннель представляет собой цилиндр с внутренним диаметром 575 мм и толщиной стенки 15 мм, переходящий в конус. Введение горелочного туннеля 56 приводит к тому, что стабилизируется горение газовоздушной смеси, конус горелочного туннеля формирует вид передней части факела горелки. При этом увеличивается срок службы горелки и улучшается процесс обмуровки горелок в тепловом или плавильном агрегате. Благодаря наличию горелочного туннеля 56 горелку можно установить в тепловом или плавильном агрегате с любой толщиной стенки. Выкладывать в стене горелочный туннель не нужно. Горелочный туннель 56 одевается на цилиндр 55 и приваривается к нему по периметру.

В горелку введено устройство для регулирования расхода воздуха. Оно состоит из: трех стальных кронштейнов 58, регулирующей пластины 59, трех болтов 60, трех гаек 61, шайбы 62, пружины 63, двух ручек 64 фиг. 8. Три стальных кронштейна 58 толщиной 8 мм приварены к цилиндрической газораспределительной камере 47 «заподлицо» с верхней плоскостью смесителей, по ним, как по «направляющим», перемещается регулирующая пластина 59, которая регулирует расход воздуха, инжектируемого в смесители горелки при подаче в нее газа. Угол между соседними стальными кронштейнами 58 составляет 90°. Каждый стальной кронштейн 58 имеет паз шириной 9 мм, в котором может перемещаться и фиксироваться при регулировке болт 60. Регулирующая пластина 59 изготовлена методом штамповки из стального листа толщиной 5 мм и имеет диаметр, равный внешнему диаметру цилиндрической газораспределительной камеры 47. В регулирующей пластине 59 просверлено тринадцать отверстий таких же диаметров, как и внутренние диаметры смесителей, размещенных в цилиндрической газораспределительной камере 47, причем они соосны с отверстиями смесителей. Регулирующая пластина 59 имеет три выступа с пазами, которые совпадают с пазами трех стальных кронштейнов 58. Контуры трех выступов регулирующей пластины 59 полностью совпадают с контурами трех стальных кронштейнов 58.

Регулирующая пластина 59 фиксируется тремя болтами 60, двумя гайками 61. Для удобства перемещения регулирующей пластины 59 на ней предусмотрены две ручки 64. На все три выступа регулирующей пластины 59 нанесены деления для удобства проведения регулировки. Горелка работает следующим образом. Газ под давлением подается через канал штуцера 48 в цилиндрическую газораспределительную камеру 47. Вытекающие из газовых сопел струи газа инжектируют из атмосферы воздух, необходимый для горения, который по каналу 65 каждого смесителя попадает в камеру 66 предварительного смешения, где происходит предварительное смешение газа и засасываемого воздуха. Сгорание основной части газовоздушной смеси происходит в огнеупорном стабилизирующем туннеле 56, остальной части - в камере горения двухванной печи.

Регулировка расхода воздуха обычно производится при опытных экспериментальных плавках на печи, а также при изменении давления или состава подаваемого в горелки газа. Необходимым условием нормальной работы горелки является наличие разряжения в камере горения в пределах 1,5÷20 ДаПа (мм вод. ст.). Номинальное давление газа перед горелкой 0,08 МПа.

Вместе с тем печь снабжена футерованной огнеупорным кирпичом камерой дожига 67, которая размещена в верхней части задней стены 3 и в которой установлена газовая шестисмесительная инжекционная горелка 68, далее горелка с шестью смесителями 69 ∅64×12 мм и длиной 330 мм и с устройством регулирования расхода воздуха. В каждом смесителе 69 просверлено четыре сопла 70 под углом 25° к их осям. Горелка содержит кожух 71, приваренный к газораспределительной камере 72, в который набивается огнеупорная набивная масса 73, литой стабилизирующий пламя туннель 74. Горелка содержит устройство для регулирования расхода воздуха, которое состоит из двух стальных ребер 75, приваренных к газораспределительной камере 72, регулятора 76, четырех гаек 77 и четырех болтов 78. К газораспределительной камере 72 приварен штуцер 79, по которому подается в горелку природный газ. В нижней части горелка имеет устройство для окончательного перемешивания газовоздушной смеси, которое состоит из: рассекателя 80, диска 81, втулки 82, перфорированной полусферы 83.

Смесители 69, литой стабилизирующий пламя туннель 74, все детали устройства для окончательного перемешивания газовоздушной смеси изготавливают из жаростойкого чугуна марки ЧХ22. При этом жаростойкий чугун, используемый в качестве материала для изготовления смесителей, литого стабилизирующего пламя туннеля, а также всех деталей устройства для окончательного перемешивания газовоздушной смеси позволяет увеличить срок службы горелки и печи, а устройство для регулирования расхода воздуха позволяет регулировать расход воздуха, подаваемого в горелку. В предлагаемой шести смесительной горелке длина факела равна 500-600 мм.

Предлагаемая печь имеет экономайзер, который размещается за камерой дожига 67 и представляет собой полую трубу с внутренним ∅480 мм, по центру которой движутся раскаленные дымовые газы, а по наружному диаметру выполнена сваркой в виде спирали труба 84 из нержавеющий стали круглой формы с внутренним ∅25 мм и с количеством витков - 21 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 12Х18Н9Т и сверху закрыта металлической трубой 85 с теплоизоляцией 86. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Наконец, двухванная печь снабжена двухступенчатой установкой пылегазоочистки для достижения экологически чистого процесса, причем первая ступень представляет собой камеру смешения, дымосос ДН-12,5, блок газоочистки, а вторая - сдвоенный рукавный каркасный фильтр и вентилятор центробежный ВЦ 4-70 №12,5.

Очистка дымовых газов от вредных веществ происходит в блоке газоочистки, разработанном автором и изображенном на фиг. 12, 13, который имеет широкий спектр очищаемых вредных веществ, находящихся в дымовых газах. Блок газоочистки представляет собой сборный стальной цилиндрической формы корпус, состоящий из четырех секций 87, соединенных между собой с помощью болтов 88 и гаек 89. В верхней секции 87 цилиндрического корпуса имеется стальная крышка 90, в которой закреплены: выходной патрубок 91 и загрузочный патрубок 92 для загрузки адсорбента. Стальная крышка 90 крепится к четырем приваренным к верхней секции 87 кронштейнам 93 четырьмя болтами 94 и четырьмя гайками 95. В верхней части цилиндрического корпуса закреплена обслуживающая площадка 96, которая опирается на четыре опоры 97 и имеет слева лестницу 98. На обслуживающей площадке 96 хранятся мешки 99 с адсорбентом. Для очистки дымовые газы подаются в три патрубка 100: один нижний и два боковых. Внутреннее устройство и работа блока газоочистки поясняются схемой, приведенной на фиг. 13, которая выполнена с небольшим нарушением правила оформления эскизов (для ясности точками показано нахождение и движение адсорбента). Отработанный адсорбент и пыль высыпаются через патрубок выгрузки 101, который закреплен на нижней крышке 102, причем нижняя крышка 102 закреплена снизу нижней секции 87. Между секциями 87 закреплены три тарелки 103 в виде усеченного конуса, обращенного вершиной вниз, над тарелками 103 находится контактный патрубок 104, в верхней части которого установлено сепарационное устройство 105. К тарелкам 103 приварены переточные трубки 106 для перемещения адсорбента с тарелки 103 на тарелку 103. Для уменьшения гидравлического сопротивления блока газоочистки нижняя часть каждой тарелки 103 заканчивается расширяющимся книзу соплом 107. Между нижним торцом контактного патрубка 104 и конической поверхностью тарелки 103 предусмотрен зазор, предназначенный для выхода адсорбента с конусной части тарелки 103 в пространство контактного патрубка 104. Следует отметить, что диаметр сопла 107 меньше, чем диаметр контактного патрубка 104, благодаря чему в условиях высокой скорости газового потока в области кольцевой щели создается разряжение, способствующее выходу адсорбента из тарелки 103 в пространство контактного патрубка 104. Кроме того, дымовые газы при очистке проходят отверстия в фартуках 108, контактируя с адсорбентом. Адсорбент загружается в загрузочный патрубок 92 и по трубе 109 поступает на верхнюю тарелку 103 и движется самотеком по конической поверхности тарелки 103 к ее центру. Затем адсорбент через кольцевой зазор попадает в нижнюю инжекционную часть контактного патрубка 104, где подхватывается газовым потоком и со скоростью 10-18 м/с движется снизу вверх. Пройдя зону контактного патрубка 104, адсорбент с дымовыми газами попадает в сепарационное устройство 105 для разделения фаз, после чего вновь оказывается на поверхности тарелки 103 и по мере его накопления по переточным трубкам 106 поступает на нижележащую тарелку 103, где процесс взаимодействия фаз повторяется. Перемещаясь сверху вниз, отработанный адсорбент выходит из блока газоочистки через патрубок выгрузки 101. Очищаемые газы из печи подаются в блок газоочистки 110 через входные патрубки 100, пройдя последовательно все контактные ступени, очищаются и выходят из блока через выходной патрубок 91. Так как дымовые газы, выходя из печи, имеют высокую температуру, то ее необходимо снизить до 140-170°C, чтобы обеспечить нормальную работу блока газоочистки и рукавного фильтра. Итак, перед блоком установлена камера смешения 111, в которой шибер 112 предназначен для регулирования подачи дымовых газов в блок газоочистки, а шибер 113 - для процесса смешивания дымовых газов с воздухом цеха. Для нагнетания дымовых газов в блок газоочистки служит дымосос ДН-12,5 поз. 114, причем камера смешения 111, дымосос 114 и блок газоочистки входят в первую ступень установки пылегазоочистки фиг. 15.

Вторая ступень пылегазоочистки включает в себя сдвоенный рукавный каркасный фильтр и вентилятор центробежный ВЦ 4-70 №12,5 низкого давления поз. 115. Каждый рукавный каркасный фильтр состоит из следующих основных сборочных единиц: корпуса фильтра - 116, бункера - 117, шнека - 118, фильтрующих рукавов - 119, привода шнека - 120, устройства регенерации рукавного каркасного фильтра 121 и четырех опор 122, на которых он установлен фиг. 14. Корпус фильтра 116 служит для размещения фильтрующих рукавов 119 и представляет собой камеру прямоугольной формы. В верхней части корпуса фильтра 116 размещена рукавная плита 123, разделяющая фильтр на камеры «чистого» и «запыленного» воздуха. К рукавной плите 123 крепятся фильтрующие рукава 119 в количестве 80 штук (в сдвоенном -160 штук). В верхней части корпуса фильтра 116 имеется патрубок 124 для выхода чистого воздуха, причем к корпусу фильтра 116 крепится крышка 125 с приваренными четырьмя ручками 126. Бункер 117 пирамидальной формы предназначен для сбора пыли. В бункере имеется люк 127, предназначенный для очистки шнека 118 и проведения ремонтно-профилактических работ, а шнек 118 с приводом 120 служит для удаления пыли из бункера 117.

Фильтрующие рукава 119 являются основным рабочим узлом фильтра, они выполнены из фильтровальной ткани и надеты на проволочные каркасы. Диаметр фильтрующих рукавов 220 мм и длиной 3000 мм. Регенерация рукавов осуществляется устройством для регенерации 121, который подает импульс сжатого воздуха давлением 6 атм. Принцип работы фильтра основан на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха, подаваемого во входной патрубок 128. При осаждении пыли поры в ткани постепенно уменьшаются. Основная масса пыли не проникает в ткань, а оседает на внешней (наружной) поверхности каждого фильтрующего рукава 119 рукавного каркасного фильтра. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов импульсом сжатого воздуха. Очищенные газы после прохождения сдвоенного рукавного каркасного фильтра подаются воздуходувкой 115 в дымовую трубу 129 и удаляются в атмосферу. Длина рукавного каркасного фильтра 5200 мм, ширина 1600 мм, высота 5100 мм.

Производительность сдвоенного рукавного каркасного фильтра 28000 м3/час. Степень очистки - 95%. Масса 6,3 тонны. При этом установка пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 28000 м3/час, количество фильтровальных элементов 160 штук, степень очистки по фтористому водороду 70%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 94%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 82%, степень очистки по пыли 97%, уровень звука не более 76 ДБА. Существенно отметить, что печь может работать как на искусственной тяге, так и на естественной тяге. Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов поднимается на обслуживающую площадку 130 и открывает шибер 131 на газовой трубе 132, при этом тяга в печи должна составлять не менее 2-20 ДаПа. Существенно отметить, что в начале два шибера 112 и 113 в камере смешения 111 обязательно закрываются. Включаются горелки 44 двухванной печи, при этом прокаливается двухванная печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. После процесса прокалки закрываются две летки 11, открываются: заслонка 35 рабочего окна 28 и рамы створок 41 дверки шлакового окна 29 и в прокаленную печь плавильщики металла и сплавов с помощью виброзагрузчиков (не показаны на фиг. 15) загружают на подину 4 первой ванны и на подину 5 второй ванны алюминиевый лом с температурой окружающей среды. Пламя шести газовых инжекционных горелок 44 нагревают лом до температуры плавления (перед плавкой подают в экономайзер холодную воду). Металл плавится и наполняет первую и вторую ванны, причем после наполнения первой ванны жидкий металл стекает через порог 9 во вторую ванну. После обработки флюсом жидкого металла во второй ванне, тщательного перемешивания металла во второй ванне и подтверждения лабораторией спектрального анализа марки получаемого сплава заливщики металла подводят желобы 18 к разливочному оборудованию, например к конвейеру 133, карусели 134, открывают летки 11 и сливают наплавленный металл из двухванной печи. При загрузке шихты, плавке, разливке дымовые газы попадают в дымоход, камеру дожига 67, экономайзер, проходят по газовой трубе 132 в дымовую трубу 129 и удаляются в атмосферу. После разливки жидкого металла очищают подины 4,5 ванн двухванной печи от шлака, затыкают летки 11 и цикл повторяется. Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны предприятия, при прокалке, разливке наплавленного металла или при отключении электроэнергии, когда невозможна работа дымососа и системы пылегазоочистки.

Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шибер 131, а шиберы 112 и 113 открывает. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент в блок газоочистки, производится ее включение. Кроме того, зажигается горелка 68 в камере дожига 67, включаются дымосос 114, воздуходувка 115 и сдвоенный рукавный каркасный фильтр. Продукты горения дожигаются в камере дожига 67, нагревают холодную воду в экономайзере, попадают в камеру смешения 111, разбавляются в ней воздухом цеха, нагнетаются дымососом 114 в блок газоочистки, где проходят очистку от вредных веществ, далее по трубе 135 попадают в сдвоенный рукавный каркасный фильтр, очищаются от пыли и воздуходувкой 115 очищенные дымовые газы нагнетаются в дымовую трубу 129. Разработанная автором система пылегазоочистки хорошо очищает от пыли и вредных веществ дымовые газы. Очистка дымовых газов делает процесс плавки алюминиевого лома экологически чистым. После разливки из печи жидкого металла плавильщики металла и сплавов открывают заслонку 35 загрузочного окна 28 и створки 41 дверки шлакового окна 29 печи и чистят подину от шлака. Далее, летки 11 затыкают и цикл повторяется.

Итак, предлагаемая газовая двухванная отражательного типа печь для переплава алюминиевых ломов является высокопроизводительной, имеющей большой срок эксплуатации и малые потери тепла в окружающею среду за счет теплоизоляции, позволяющей вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки.

Изобретение относится к двухванной отражательной печи для переплава алюминиевого лома. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, две летки, газоход и сварной каркас, на котором все размещено. В печи имеется внешняя теплоизоляция стен, состоящая из двойного слоя листового асбокартона. Каркас печи выложен внутри двумя рядами легковесных блоков с двумя слоями асбокартона между ними, поды двух ванн выполнены из корундовых блоков КС-90, уложенных на слой асбокартона, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из двойного слоя листового асбокартона, своды над первой и второй ваннами печи имеют огнеупорную теплоизоляционную обмазку и поверх них уложен двойной слой огнеупорных теплоизоляционных матов. Печь имеет в двух боковых стенах четыре инжекционные тринадцатисмесительные горелки среднего давления, направленные под углом на подины ванн, а также две инжекционные тринадцатисмесительные горелки, размещенные в своде, направленные под углом на первую подину печи. В передней торцевой стене печи выполнено рабочее окно, оснащенное гидравлическим приводом подъема и опускания рабочей заслонки печи, в одной боковой стене имеется шлаковое окно и две летки в задней торцевой стене, выполненные в быстросменных леточных кирпичах. Печь снабжена футерованной огнеупорным кирпичом камерой дожигания, размещенной в верхней части задней стены, с установленной в ней газовой шестисмесительной инжекционной горелкой с устройством регулирования расхода воздуха. Печь имеет экономайзер, 2-х ступенчатую установку пыле газоочистки для достижения экологически чистого процесса. Обеспечиваются высокая производительность печи, уменьшение потерь тепла и угара и возможность экологически чистого переплава алюминиевых ломов. 7 з.п. ф-лы, 15 ил., 1 табл.

1. Двухванная отражательная печь для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы, отличающаяся тем, что она снабжена экономайзером, футерованной огнеупорным кирпичом камерой дожигания, размещенной в верхней части задней торцевой стенки, и 2-х ступенчатой установкой пылегазоочистки для обеспечения экологически чистого процесса, при этом корпус печи размещен на каркасе, выложенном внутри двумя рядами легковесных блоков с двумя слоями между ними асбокартона, поды двух ванн выполнены из корундовых блоков марки КС-90, уложенных на слой асбокартона, к каркасу печи приварен стальной короб, имеющий теплоизоляцию с каждой стенкой, состоящую из двойного слоя листового асбокартона, своды над первой и второй ваннами печи имеют огнеупорную теплоизоляционную обмазку с уложенным поверх них двойным слоем огнеупорных теплоизоляционных матов, задняя торцевая стенка имеет футерованный козырек, дымоход выполнен в задней стенке, причем каждая ванна имеет свой свод, при этом в двух боковых стенках размещены две инжекционные тринадцатисмесительные горелки среднего давления, направленные под углом 20° на первую подину и под углом 15° - к оси печи, и две инжекционные тринадцатисмесительные горелки среднего давления, направленные под углом 25° на вторую подину и под углом 15°- к оси печи, а в своде размещены две инжекционные тринадцатисмесительные горелки, направленные под углом 18° на первую подину печи, причем центры двух инжекционных тринадцатисмесительных горелок разнесены на расстояние двух метров, а в камере дожигания установлена газовая шестисмесительная инжекционная горелка с устройством регулирования расхода воздуха, при этом в передней торцевой стенке выполнено рабочее окно, оснащенное гидравлическим приводом подъема и опускания рабочей заслонки печи, в одной боковой стенке выполнено шлаковое окно и в задней торцевой стенке расположены две летки, выполненные в быстросменных леточных кирпичах, причем печь снабжена двумя футерованными поворотными чашами с приваренными к ним футерованными поворотными желобами, установленными с возможностью поворота в процессе разливки жидкого металла.

2. Печь по п. 1, отличающаяся тем, что она имеет две летки в торцевой стенке для выпуска расплавленного металла, выполненные в быстросменных армированных леточных кирпичах, причем каждый быстросменный леточный кирпич размещен в металлическом коробе-захвате быстросменного леточного кирпича, при этом короб-захват быстросменного леточного кирпича крепится на стальном коробе печи четырьмя гайками, навинченными на четыре приваренные к стальному коробу шпильки.

3. Печь по п. 1, отличающаяся тем, что центральный смеситель инжекционных тринадцатисмесительных горелок среднего давления имеет наружный диаметр 76 мм и толщину стенки 10,5 мм, шесть периферийных смесителей выполнены без насадок с изогнутыми под углом 20° к оси концами и имеют наружный диаметр 65 мм и толщину стенки 10 мм, между центральным смесителем с насадкой и периферийными смесителями размещены шесть смесителей с изогнутыми под углом 15° к оси концами с наружным диаметром 55 мм и толщиной стенки 9 мм, изготовленных литьем по выплавляемым моделям из жаростойкого чугуна марки ЧХ22 с составом, мас.%: Cr=20÷24, С=0,6÷0,9, Mn до 0,8, Si=3,0÷4,0, а насадка к центральному смесителю, цилиндр и стабилизирующий пламя туннель горелок изготовлены из нержавеющей жаростойкой и жаропрочной стали аустенитно-ферритного класса марки 40Х24Н12СЛ с составом мас.%: С не более 0,4, Cr=22÷26, Ni=11÷13, Mn=0,3÷0,8, Cu не более 0,3, Si=0,5-1,5, S не более 0,03, Р не более 0,035.

4. Печь по п. 1, отличающаяся тем, что в горелку введено устройство для регулирования расхода воздуха, содержащее три стальных кронштейна, регулирующую пластину, три болта, три гайки, шайбы, пружины и две ручки.

5. Печь по п. 1, отличающаяся тем, что экономайзер выполнен в виде полой трубы с внутренним диаметром 480 мм, по центру которой движутся раскаленные дымовые газы, наружной трубы из нержавеющий стали круглой формы с внутренним диаметром 25 мм, выполненной сваркой в виде спирали по наружному диаметру внутренней трубы с количеством витков - 21, для подачи по ней воды из водопроводной сети под давлением 2 ати для подогрева, при этом спираль выполнена сварной из стали 12Х18Н9Т и сверху закрыта металлической трубой с теплоизоляцией.

6. Печь по п. 1, отличающаяся тем, что газовая шестисмесительная инжекционная горелка камеры дожигания имеет смесители диаметром 64×12 мм, длиной 330 мм и устройство регулирования расхода воздуха, при этом смесители, детали устройства для окончательного перемешивания газовоздушной смеси в виде рассекателя, диска, втулки, перфорированной полусферы, а также стабилизирующий пламя туннель горелки изготовлены из жаростойкого чугуна марки ЧХ22.

7. Печь по п. 1, отличающаяся тем, что она имеет гидравлический привод подъема и опускания рабочей заслонки печи, состоящий из двух силовых цилиндров, четырех тяг, двух кронштейнов, к которым шарнирно крепятся одни концы тяг, а вторые шарнирно крепятся к литой чугунной заслонке, при этом литая чугунная заслонка с теплоизоляционным слоем асбеста футерована легковесным полуторным огнеупорным кирпичом, причем футеровка выступает за плоскость заслонки на 30 мм с образованием при закрытии заслонкой рабочего Г-образного замка, при этом дверка шлакового окна печи выполнена двухстворчатой, рамы створок дверки шлакового окна сварены из швеллера №14 и футерованы легковесным полуторным кирпичом, причем футеровка рамы одной створки выступает за плоскость рамы на 30 мм, а футеровка рамы другой створки выступает за плоскость рамы на 70 мм с образованием Г-образного выступа для образования Г-образного замка при закрытии шлакового окна.

8. Печь по п. 1, отличающаяся тем, что первая ступень двухступенчатой установки пылегазоочистки выполнена в виде камеры смешения, дымососа ДН-12,5 и блока газоочистки, а вторая – в виде сдвоенного рукавного каркасного фильтра и вентилятора центробежного ВЦ 4-70 №12,5 низкого давления, при этом блок газоочистки оснащен тремя конусами, тремя сепарационными устройствами для центробежного разделения фаз, в сдвоенном рукавном фильтре размещено 160 фильтровальных элементов-рукавов, при этом установка пылегазоочистки выполнена с возможностью достижения производительности по очищаемому газу 28000 м3/час при количестве фильтровальных элементов 160 штук, степени очистки по фтористому водороду 70%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 94%, степени очистки по окиси азота 86%, степени очистки по окиси алюминия 82%, степени очистки по пыли 97% и уровня звука не более 76 ДБА.

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| Двухкамерная отражательная печь для плавки цветных металлов | 1983 |

|

SU1157326A1 |

| US 20010228136 A1, 11.10.2001. | |||

Авторы

Даты

2017-02-14—Публикация

2015-09-15—Подача