Изобретение относится к металлургии, а именно к устройствам для непр рывного литья полых слитков в кристаллизаторы скольжения. Известно устройство для крепления оправки при непрерывном литье полых слитков, содержащее неподвижную опорную часть и держатель оправки с приводом возвратно-поступательного перемещения. Держатель подвешен на опорной части устройства с помощью плоских пружин, что обеспечивает подвижность оправки вдоль ее продоль ной оси с амплитудой до 1 мм l . Недостатком данного устройства яв

ляется его неприменимость для многоручьевого литья слитков, поскольку при этом неоправданно возросла бы потребная мощность вибратрра и трудно было бы обеспечить синхронность колебаний всех оправок. Ненадежность рабо ты устройства при одновременной отливке нескольких слитков не дает возможности предотвратить зависание слитков и эффективно выводить последние из зацепления с оправками. Известно также устройство для не-, прерывного литья полых слит ков, содер-; жащее оправку со штоком, установленные с возможностью совместного возвратно-поступательного перемещения от системы гидроцилиндров, связанных с системой охлаждения оправки и механизмом подачи расплава и неподвижную опору 2 . . Однако и это устройство обладает существенными недостатками, к числу которых относятся сложность конструкции и невозможность обеспечения стабильного процесса литья одновременно нескольких слитков. Наиболее близким техническим решением к предлагаемому по своим конструктивным признакам и достигаемому результату является устройство для непрерывного литья полых заготовок, содержащее кристаллизатор, неподвижную опору, установленную на ней с возможностью возвратно-поступательного и колебательного перемещения оправку с подпружиненным полым штоком и систему охлаждения оправки, связанную с полостью последней через цилиндр, внутри которого соосно разме щен жестко укрепленный на штоке подвижный гидрораспределительный элемент выполненный в виде золотника, действующего с ходовым винтом, разперекосы, забоины и т.п. приводят к заклиниванию золотника и выводят ме)«анизм из строя.

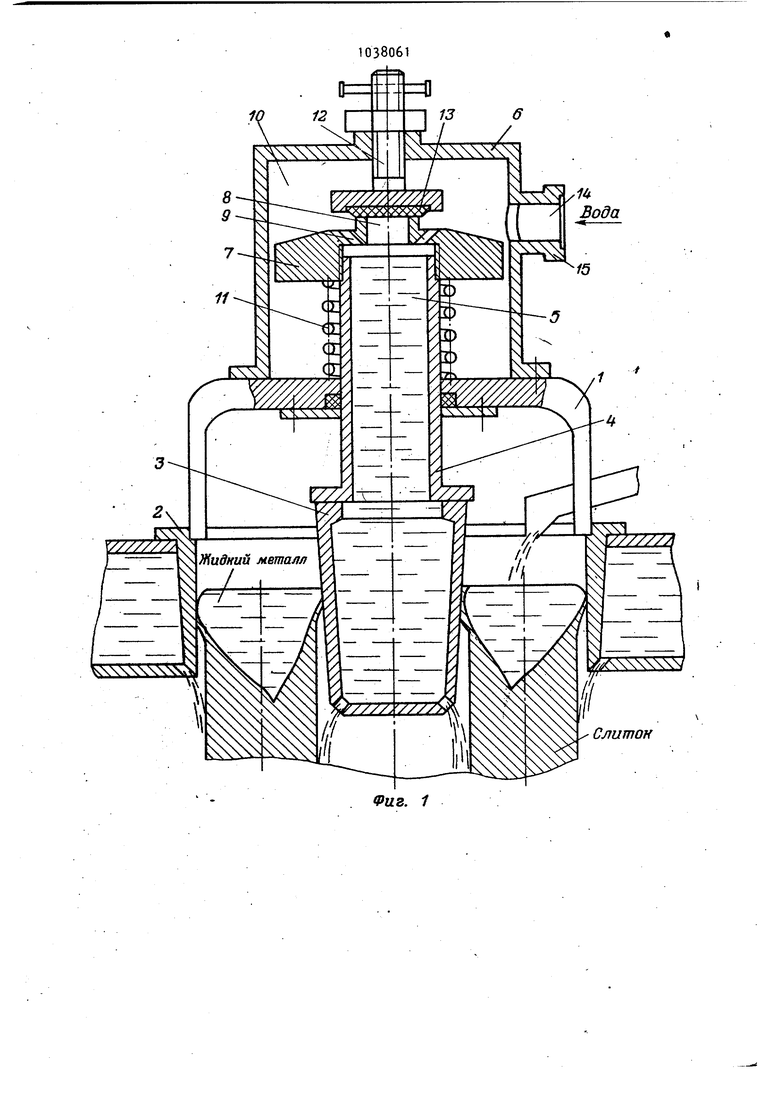

Цель изобретения - упрощение констделяющий цилиндр на рабочую и вспомогательную полость зЗ Это устройство позволяет за счет придания оправке нескольких видов перемещений выводить каждьш слиток из зацепления с соответствующей оправкой при возникновении зависания.Тем не менее, широкое промышленное использование данного технического.решения сдерживается тем, что гидрораспределительный элемент трудоемок в изготовлении, сборке и сложен по конструкции, в результате чего эксплуатация устройства становится ненадежной, поскольку любые засорения. устройства и повышение его надежности. Поставленная цель достигается тем, что в устройстве для непрерывного литья полых слитков, содержащем кристаллизатор, неподвижную опору, оправку с подпружиненным полым штоком, расположенную на неподвижной опоре с возможностью возвратно-поступательного и колебательного перемещений, и систему охлаждения оправки, включающую полый цилиндр с подвижным гидрораспределительным элементом, разделяющим его на рабочую и вспомогательную полости, гидрораспределительный элемент выполнен в виде тарелки обратного клапана, седло которого жестко соединено с корпусом цилиндра. При этом рабочая полость цилиндРЗ соединена с полостью оправки посредством выполненных в стенке штока сливных отверстий, суммарная площадь поперечного сечения которых составляет 0,1-0,15 площади поперечного сечения входного канала клапана. Кроме того, рабочая полость цилиндра соединена с полостью оправки посредством выполненных в тарелке обратного клапана сливных отверстий , суммарная пл91Дадь поперечного сечения которых составляет 0,10,15 площади поперечного сечения входного канала клапана. На фиг. 1 и 2 представлены в осевом разрезе две конструктивные модифика ции предлагаемого устройства.

На неподвижной опоре 1 (фиг.1) смонтирован наружный кристаллизатор 2, в полости которого концентрично расположена пустотелая оправка 3. жестко связанная со штоком k, снабжен ным сквозным осевым каналом 5 Канал 5 сообщается с внутренней полостью оправки 3. На опоре 1 фиксированно установлен цилиндр 6. Шток k установлен в отверстии опоры с возможностью возвратно-поступательного осевого перемещения и соосно входит в полость цилиндра 6. На конце штока k фиксированно укреплена тарелка 7 обратного клапана. .

В тарелке7 выполнен окаймленный кольцевым выступом входной канал 8, сообщающийся с каналом 5 штока, а также ряд сливных отверстий 9, связывающих полость оправки с рабочей полостью 10 цилиндра 6.

Суммарная площадь поперечных ёечений отверстий 9 составляет . 0,10,15 поперечного сечения входного канала 8 тарелки 7обратного клапана.

. Шток 4 подпружинен к неподвижной опоре 1 с помощью цилиндрической пружины 11, размещенной между тарелкой 7 и неподвижной опорой. V На цилиндре 6 соосно оправке 3, штоку А и тарелке 7 установлен регулируемый упор 12, на взаимодействующей с выступом тарелки 7 поверхности которого смонтирована прокладка 13 из эластичного материала, напри мер резины, служащая седлом обратного клапана. В боковой стенке цилиндра 6 выполнено окно И, через штуцер 15 связывающее рабочую полость цилиндра с источником охладителя, например воды,

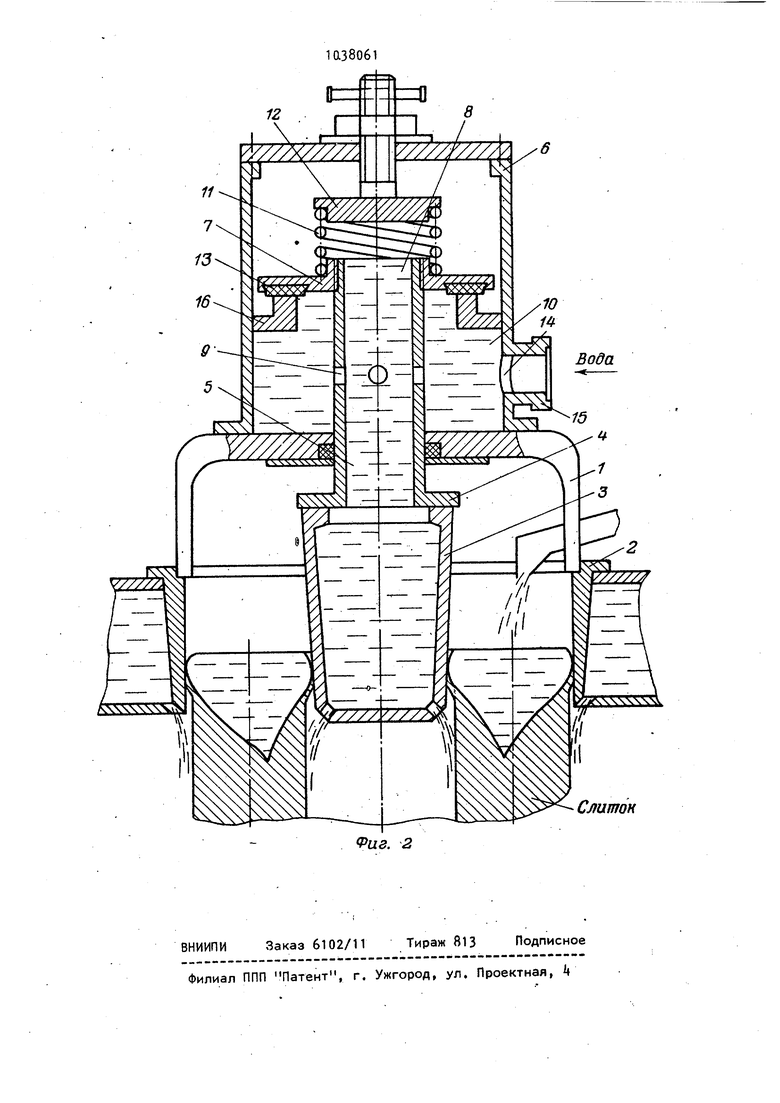

Другая конструктивная модификация предлагаемого устройства (фиг.2) отличается от описанной модификации (фИГ.) тем, что рабочая полость 10 цилиндра размещена в нижней е,го части (под .тарелкой 7) ахедло 16 клапана укреплено не на регулируемом упоре 12, а на боковой стенке цилиндра 2. Кроме того, в данной конструктивной модификации шток подпруг не к неподвижной опоре 1, а к регулируемому упору 12 посредством пружины 11, размещенной между ним и тарелкой 7. Сливные бтверстия 9 выполнены здесь непосредственно в стенке штока , а эластичная 13 выполнена в виде кольца и установлена на обращенной к седлу 16 стороне тарелки 7.

Форма и расположение остальных конструктивных элементов в обеих модифика ц|иях устройства совпадают.

Выбор соотношения площади поперечного сечения входного канала клапана и суммарной площади поперечных сечений сливных отверстий 9 обусловлен тем, что если это соотношение будет меньше 0,1, количество постоянно поступающей в полость оправки воды может оказаться недостаточным для предотвращения испарения последней и возможного прожога оправки, а превшение указанного соотношения сверх 6,15 может нарушить режим пульсации охлаждения оправки и ее колебательного движения.

Устройство {фиг,1) работает следующим образом.

Перед началом цикла литья оправку 3 коаксиально устанавливают в кристаллизаторе 2, закрытом снизу поддоном (не показан). В кольцевой зазор между.оправкой и кристаллизатором начинают заливать расплавленный металл, одновременно включив систему подачи охлаждающей жидкости. Подаваемая через штуцер 1.5 охлаждающая жидкость (например, вода) проходит через боковое окно Ни поступает в рабочую полость 10 цилиндра 6, при этом в полости оправки 3 постоянно находится некоторое количество воды, проходящей через отверстия 9. После включения привода перемещения -поддонов последний начинает спускаться вниз, вытягивая из кристаллизатора 2 формирующийся полый . Н - . - Когда давление воды в рабочей

полости 10 превысит усилие пружины 11, тарелка 7 вместе со штоком и оправкой 3 начинает опускаться вниз, сжимая пружину, причем кольцевой выступ тарелки клапана отходит от эластичного седла 13 и открыЪает воде доступ через центральное отверстие тарелки 7 и канал 5 в полость оправки 3. Давление воды в рабочей полости 10 при этом резко падает, и усилие пружины 11 воз вращает оправку со штоком и тарелку обратного клапана в исходное положение. Через несколько секунд давление в рабочей полости 10 вновь достигает величины, превышающей S 1038061 усилие пружины 11 и происходит очередное опускание системы оправка-шток-тарелка клапана с интенсивной подачей воды в оправку, а затем падение давления воды в рабочей полости 10 и возврат системы в исходное положение. Таким образом, осуществляется колебательное движение оправки и штока с амплитудой, например, от 0,2 до 2,0 мм, причем чем большее усилие сжатия пружины 11, тем выше частота колебаний и тем меньше амплитуда. Амплитуда и частота колебаний оправки могут также регулироваться непосредственно в процессе литья поворотом винта, несущего упор 12. Аналогично описанному одновременно работают все устройства, испольт зуемые при групповой разливке слитков,20 причем охлаждающая жидкость (вода) подается из централизованного источника с разводом на каждое устройство. Работа устройства конструктивной модификации (фиг.2) осуществляется 25 в основном так же, как и у описанной модификации, с той лишь разницей, что в данном случае, поскольку рабочая полость 10 расположена в нижней части цилиндра, отпирание клапана под зо воздействием давления воды npoigcходит путем перемещения системы оправка-шток-тарелка клапана снизу вверх. При этом приходится преодолевать не только усилие пружины 11, но и общий . вес указанных деталей. Вода, поднимаясь через проем седла 1б, обтекает тарелку 7 через зазор между ней и боковой стенкой цилиндра, устремляется во входной канал клапана. При д резком падении давления в полости 10 возврат подвижной системы в исходное положение, когда эластичная прокладка 13 вновь прижимается к седлу 16, запирая клапан, происходит под 5 совместным воздействием веса системы и усилия пружины 11. Как показали предварительные расчеты, использование предлагаемого устройства позволяет за счет устранения пр ки вы 0 ни сч но ко на пр ис ва ду вы ча дое ичины возникновения надрывов корочформирующегося слитка увеличить ход годной продукции примерно на 1. В то же время ожидается снижее трудоемкости примерно на 201 за ет стабилизации и повышения надежсти процесса литья одновременно несльких слитков, что позволит также 20 повысить производительность оцесса. Ожидаемый экономический эффект от ользования предлагаемого устройстскладывается в соответствии со слещим расчетом: Годовой, выпуск полых слитков, тIt+OO Увеличение выхода годного, , 0,1 Увеличение выхода годного, т 0,001 Цена 1 т годных полых слитков, РУб 83 8 Цена 1 т отходов, руб597 Итого экономия за счет увеличения ода годного: U, (838-597) pV6., Снижение трудоемкости, I20 Трудоемкость изготовления 1т годных слитков, чел./ч 3)3t9 Стоимость 1 чел./ч., руб. 1,03 Снижение трудоемкости в человекоах на 1 т выпуска 3, 0,,67 Снижение трудоемкости на годовой выпуск .0,67 . чел./ч Итого экономия за счет снижения трумкости : 96А8 1,03 9937 руб. Общая экономия: 3 70+9937 13 07 руб.

Слитон

Фиг. 1

Слиток

(PU8. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья полых слитков | 1980 |

|

SU944763A1 |

| АВТОМАТИЧЕСКИЙ ГИДРАВЛИЧЕСКИЙ РАСПРЕДЕЛИТЕЛЬ ПОТОКА ЖИДКОСТИ | 2007 |

|

RU2364079C1 |

| МУЛЬТИПЛИКАТОР ГИДРАВЛИЧЕСКИЙ ДВУСТОРОННЕГО ДЕЙСТВИЯ | 2018 |

|

RU2679958C1 |

| СПОСОБ ОТЛИВКИ ПОЛЫХ СЛИТКОВ ПРИ НЕПРЕРЫВНОМ ВЕРТИКАЛЬНОМ ЛИТЬЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125920C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ АЛЮМИНИЕВЫХ СЛИТКОВ | 2019 |

|

RU2742553C1 |

| РЕГУЛИРУЮЩИЙ ДИСКОВЫЙ КЛАПАН С РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 2005 |

|

RU2301368C1 |

| Генератор командных импульсов для закрытых оросительных систем с импульсными дождевальными аппаратами | 1986 |

|

SU1335195A1 |

| НАСОС ПОРШНЕВОЙ ГИДРОПРИВОДНОЙ | 2019 |

|

RU2719754C1 |

| НАСОС ПОРШНЕВОЙ ГИДРОПРИВОДНОЙ | 2019 |

|

RU2703856C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2007 |

|

RU2374542C2 |

1. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ, содержащее кристаллизатор, неподвижную опору, оправку с подпружиненным полым штоком, расположенную на неподвижной опоре с возможностью возвратно-поступательного и колебательного перемещений, и систему охлаждения оправки, включающую полый цилиндр с подвижным гидрораспределительным элементом, разделяющим его на рабочую и вспомогательную полости, отлич. ающееся тем, что, с целью упрощения устройства и повышения его надежности, гидрораспределительный элемент выполнен в виде тарелки обратного клапана, седло которого жестко соединено с корпусом цилиндра. 2.Устройство по п. i, о т л и чающееся тем, что рабочая полость цилиндра соединена с полостью оправки посредством выполненных в стенке штока сливных отверстий, суммарная площадь поперечного сечения которых составляет 0,1-0,15 площади поперечного сечения входного канала клапана. 3.Устройство по п. 1, о т л и чающееся тем, что рабочая по(Л лость цилиндра соединена с полостью оправки посредством выполненных в тарелке обратного клапана сливных отверстий , суммарная площадь поперечного сечения которых составляет 0,1- . 0,15 площади поперечного сечения входного канала клапана. W эо

Авторы

Даты

1983-08-30—Публикация

1982-05-12—Подача