Изобретение относится к металлургии, конкретно - к вертикальному непрерывному литью слитков преимущественно из алюминия и его сплавов.

Известен способ и устройство для непрерывного литья полых слитков, при которых осуществляется формование слитка в кристаллизаторе с помощью установленных в нем оправки со штоком, подвижных в вертикальном направлении, и систему охлаждения оправки (см. а.с. СССР N 944763, кл. B 22 D 11/04, 1980).

Известен способ и устройство для отливки полых слитков при непрерывном вертикальном литье, при котором осуществляется формование слитка в кристаллизаторе с помощью установленной в нем оправки, формирующей полость слитка (см. а.с. СССР N 1038061, кл. B 22 D 11/04, 1982). ПРОТОТИП.

Общим недостатком способа и устройства является низкое качество отливаемых слитков, сложность устройства.

Задачей заявляемого способа и устройства является:

способа - повышение качества отливаемых полых слитков, устранение промежуточной операции по расточке отверстий заготовок при механической обработке за счет получения равномерной по сечению слитка микро- и макроструктуре;

устройства - упрощение конструкции.

Техническим результатом заявленного способа и устройства является возможность отливки полых слитков без охлаждения оправки, равномерное распределение металла в лунке слитка, исключающее искажение конфигурации лунки жидкого металла за счет равномерного охлаждения кристаллизатора и слитка.

Способ отливки полых слитков при непрерывном вертикальном литье имеет общие с прототипом признаки:

- формование в кристаллизаторе слитка из жидкого металла,

- формование полости слитка осуществляется в кристаллизаторе с помощью установленной в нем оправки;

новые признаки:

- верхнюю часть оправки располагают в зоне жидкого металла,

- а нижнюю часть оправки, равную 30-60% ее высоты, - в зоне жидкотвердой фазы металла.

Устройство для отливки полых слитков при непрерывном вертикальном литье имеет общие с прототипом признаки:

- кристаллизатор,

- оправку, установленную в нем.

Новые признаки:

- высота оправки равна 0,5 - 0,8 высоты кристаллизатора,

- нижняя часть оправки, равная 30-60% высоты оправки, расположена ниже нижней кромки кристаллизатора,

- оправка выполнена конусообразной с углом 1-2o.

Расположение верхней части оправки в зоне жидкого металла позволяет обеспечивать подачу металла в центре слитка с возможностью автоматической регулировки металла с помощью распределения металла в отличие от прототипа, где такая возможность исключена, следствием чего является исключение искажения конфигурации лунки жидкого металла и повышение качества отливаемых полых слитков за счет получения равномерной по сечению слитка микро- и макроструктуры.

Расположение нижней части оправки, равной 30-60% ее высоты, с общей высотой оправки, равной 0,5 - 0,8 высоты кристаллизатора, выбрано исходя из металлургического опыта.

При наружной конусности оправки менее 1o общая площадь контакта жидкого и твердого металла увеличивается, что приведет к внутренним дефектам на слитках.

При наружной конусности оправки более 2o пойдут ликвидационные процессы, диаметр отверстия слитка будет непостоянным.

При расположении нижней части оправки менее 30% ее высоты затруднена регулировка жидкого металла с помощью регулятора. Расположение оправки более 60% ее высоты приводит к дефектам типа надрывы, прорывы металла, как в случае изготовления ее с высотой не менее 0,5 высоты кристаллизатора.

Изготовление оправки с высотой более 0,8 высоты кристаллизатора также приводит к дефектам поверхности за счет увеличения площади контакта оправки с жидким металлом. Заявленная высота оправки зависит от диаметра отверстия в слитке и его наружного диаметра.

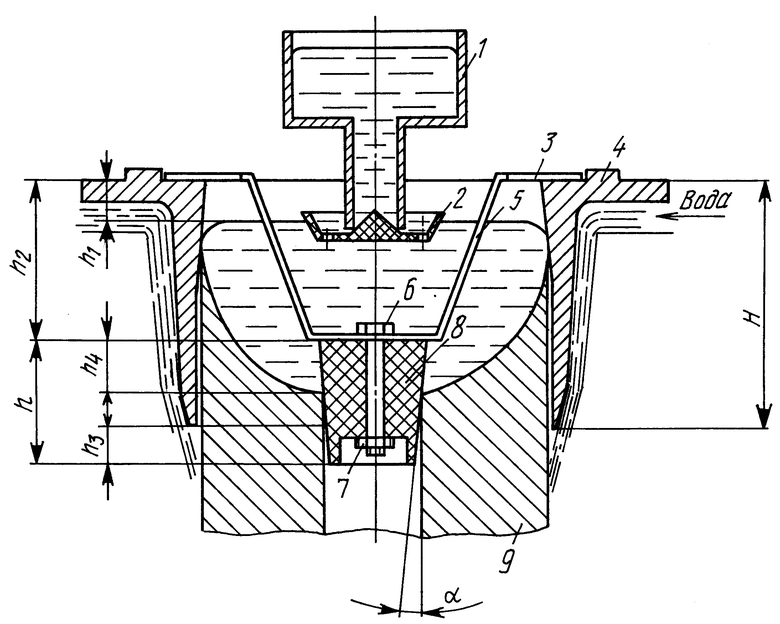

На чертеже показано устройство, общий вид в осевом разрезе.

Устройство для отливки полых слитков при непрерывном вертикальном литье содержит емкость 1 для подачи жидкого металла, поплавок-распределитель 2 регулирования уровня, кольцо 3, установленное в проточке кристаллизатора 4. На кольце 3 зафиксирована подвеска 5, к которой при помощи болта 6 и гайки 7 прикреплена оправка 8.

При высоте кристаллизатора H и высоте оправки h уровень металла h1 в кристаллизаторе 4 может колебаться в пределах 20-40 мм, установочный размер h2 оправки 8 подбирается таким образом, чтобы нижняя часть оправки, высотой h3, равной 30-60% высоты оправки h, была расположена ниже нижней кромки кристаллизатора, а верхняя часть оправки h4 была расположена в зоне жидкого металла. Оправка выполнена с наружной конусностью, направленной вниз и равной 1-2o.

Устройство работает следующим образом. После подачи охладителя на кристаллизатор 4 из емкости 1 жидкий металл (в начале литья) подается на поддон (на чертеже не показан) и после заполнения кристаллизатора 4 до рабочего уровня включается рабочий ход литейной машины (на чертеже не показан) и отливается полый слиток 9. Распределение и расход жидкого материала в кристаллизаторе в процессе литья осуществляется поплавком-распределителем 2.

Пример.

В кристаллизаторе диаметром 165 мм отливались полые слитки АМг2 посредством оправки диаметром 60 мм.

Высота кристаллизатора H - 115 мм, высота оправки h - 60 мм, нижняя часть оправки h3 - 35 мм расположена на уровне нижней кромки кристаллизатора; верхняя часть оправки h4 - 20 мм расположена в зоне жидкого металла, угол оправки, α - 2o.

Режим литья:

скорость, V = 80-90 мм/мин,

температура металла в миксере, T = 710- 720oC,

давление воды в кристаллизаторе, P = 0,5 - 0,8 атм.

Слитки получены с зеркальной внутренней поверхностью, т.е. без надиров, ликватов, пористости и запущены на прессование без расточки. Увеличен выход годного в зависимости от типоразмера и сплава отливаемых слитков на 0,5 - 0,8%.

Изобретение относится к металлургии и может быть использовано при отливке слитков из алюминия и его сплавов. Технический результат - повышение качества отливаемых слитков и упрощение конструкции. В способе для отливки полых слитков при непрерывном вертикальном литье осуществляют формование слитка в кристаллизаторе с помощью установленной в нем оправки, при этом верхнюю поверхность оправки располагают в зоне жидкого металла, а нижнюю часть оправки, равную 30-60% ее высоты, - в зоне жидкотвердой фазы. Для осуществления способа предложено устройство, содержащее кристаллизатор и оправку, высота которой равна 0,5 - 0,8 высоты кристаллизатора. 2 с. и 1 з.п. ф-лы, 1 ил.

| Устройство для непрерывного литья полых слитков | 1982 |

|

SU1038061A1 |

| Устройство для непрерывного литья полых слитков | 1980 |

|

SU944763A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ | 1983 |

|

SU1220218A1 |

| Кристаллизатор для непрерывной и полунепрерывной разливки алюминиевых сплавов | 1979 |

|

SU1082310A3 |

| DE 3505417 OS, 21.08.86 | |||

| СПОСОБ МОНТАЖА УСТРОЙСТВА ИЛИ СРЕДСТВА ДЛЯ ЗАКРЫВАНИЯ ЗАМОЧНОЙ СКВАЖИНЫ | 2000 |

|

RU2167986C1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1999-02-10—Публикация

1997-04-22—Подача