1

Изобретение относится к черной и цветной металлургии, а конкретнее к устройствам для регулирования процесса непрерывного литья полых слитков.

Известно устройство для крепления оправки при непрерывном литье полых слитков, содержащее неподвижную опорную часть и держатель оправки с приводом возвратно-поступательного перемещения. Держатель оправки подвешен на опорной части устройства с помощью плоских пружин, что обеспечивает подвижность оправки вдоль ее продольной оси с амплитудой до 1 мм 1..

Недостатком данного устройства является его ненадежность при многоручьевом литье слитков, в процессе которого предотвратить зависание нескольких слитков на оправках за счет лишь возвратно-поступательного перемещения последних не представПЯСТГЯ В()ЗМ,1)пМ|.1М .

Известно устройство для непрерывного литья полых слитков, содержащее оправку со штоком, установленные с возможностью совместного возвратнопоступательного перемещения от системы гидроцилиндров, связанных с системой охлаждения оправки и механизмом подачи расплава, и неподвижную опору С2.

)0 Однако известное устройство не может обеспечить стабильность процесса многоручьевой разливки полых слитков.

Целью изобретения является повышение стабильности процесса разливки ,

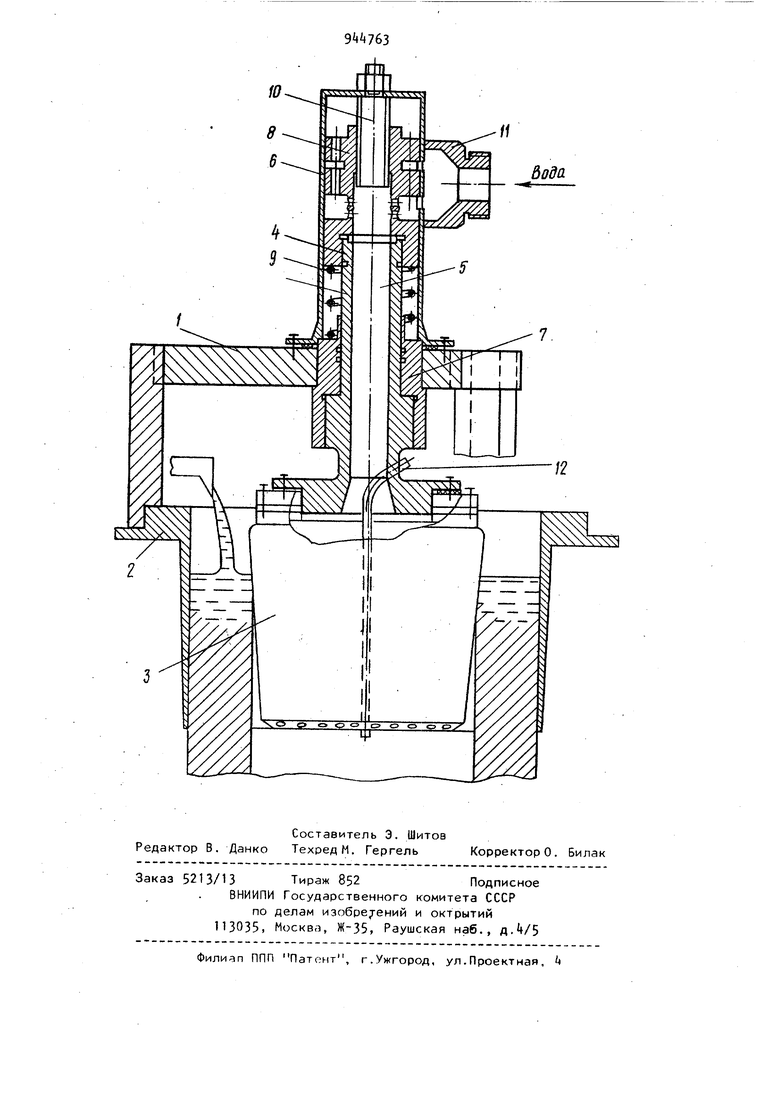

Поставленная цель достигается тем что в устройстве для непрерывного литья полых слитков, содержащем оправку со штоком, установленную .с возможностью совместного возвратнопоступательного перемещения, неподвижную опору и систему охлаждения оправки, шток снабжен золотником, винтом и пружиной, причем золотник жестко связан со штоком, а пружина установлена между золотником и неподвижной опорой. . На чертеже изображено устройство общий вид в осевом разрезе. На неподвижной опоре 1 смонтирован .наружный кристаллизатор 2, в полости которого концентрично расположена пустотелая оправка 3, жест ko связанная со штоком k, снабженным сквозным осевым каналом 5. Канал 5 сообщается с внутренней полос тью оправки 3 На опоре 1 фиксированно установлен также цилиндр 6,соосно которому в отверстии опоры жестк укреплена направляющая втулка J. Шток 4 установлен во втулке 7 с воз можностью возвратно-поступательного осевого перемещения и соосно входит в полость цилиндра 6. На конце шток k фиксированно укреплен золотник 8, помещенный внутри цилиндра 6 с возможностью возвратно-поступательного осевого перемещения вместе со штоком. Золотник 8, функционально представляющий собойодно целое со штоком 4, подпружинен к верхнему торцу втулки 7 с помощью цилиндрической пружины 9.. На верхней крьшке цилиндра 6 жестко установлен винт 1 имеющий общую ось с системой золотник - шток - оправка и снабженный многозаходной винтовой нарезкой, угол наклона которой к плоскости оси меньше угла трения. Аналогичная нарезка, входящая в зацепление с нарезкой винта 10, выполнена в осевом отверстии золотника 8. Указанно резьбовое соединение золотника 8 и винта 10 в совокупности образует направляющие вращения, обеспечивающие возможность поворота вокруг вер тикальной оси системы золотник шток - оправка при ее возвратнопоступательном перемещении. Полость оправки 3 через канал 5 штокау сист му отверстий золотника 8, боковые окна цилиндра 6 и штуцер 11 сообща.ется с источником подачи охлаждающе жидкости например воды. Оправка. 3 снабжена также газоотводной трубкой 12. Устройство работает следующим об разом. Перед началом цикла литья оправку 3 коаксиально устанавливают в кристаллизаторе 2, закрытом снизу 4 поддоном {не показан;. В кольцевой зазор между оправкой и кристаллизатором начинают заливать расплавленный металл, одновременно включив систему подачи охлаждающей жидкости. Подаваемая через штуцер 11 охлаждающая жидкость (.например вода) проходит через боковые окна цилиндра 6, кольцевые щели и продольные отверстия золотника 8 и по каналу 5 штока поступает в полость оправки 3После включени; привода перемещения поддона последний начинает опускаться вниз, вытягивая ,из кристаллизатора 2 формирующийся полый слиток. При возможном зависании слитка на оправке 3 возникающее усилие увлекает систему опрЗвка - шток - золотник в сторону вытягивания слитка. Пружина 9 при этом сжимается и сообщает системе противоположно направленнор усилие, стремящееся вырвать оправку из слитка. 8 то же время при своем поступательном перемещении золотник 8 взаимодействует с винтовыми направляющими (нарезкой винта 10), в результате чего система золотник - шток - оправка приходит во вращение, поворачиваясь на некоторый угол вокруг своей оси, причем оправка 3 поворачивается в полости слитка, что способствует выведению ее из зацепления со слит,л КОМ . в процессе перемещения -золотника 8 сверху вниз происходит плавное закрытие боковых окон цилиндра 6, через которые из штуцера 11 подается охлаждающая жидкость. Тем самым подача охладителя в полость оправки уменьшается или прекращается совсем. Интенсивность уменьшения подачи охладителя зависит от количества и взаимного расположения окон в цилиндре. Вследствие снижения теплоотвода температура участка слитка, прилегащего к оправке, повышается, и металл размягчается, что в свою очередь облегчает отделение оправки от слитка. При дальнейшем опускании системы оправка - шток - золотник после полного.закрытия окон цилиндра верхняя кольцевая проточка золотника совмещается с нижним окном цилиндра 6, а верхнее окно целиком открывается в цилиндр. В результате этого охлаждающая жидкость снова начинает в изобилии поступать в полость 5 оправки 3 и охлаждать последнюю. Этот резкий тепловой скачок как бы раскачивает оправку и в совокупности с другими факторами (воздействием пружины 9 и поворотом оправ ки; автоматически выводит оправку из зацепления со слитком. Усилием пружины 9 система снова возвращается в первоначальное положение, поворачиваясь при этом по нарезке винта 10 в противоположном направлении. При возникнове нии очередного зависания слитка на оправке описанный цикл повторяется в той же последовательности. Следует иметь ввиду. Что здесь . описано освобождение от зависания только однсгго слитка; однако при многоручьевом литье аналогичным образом происходит неза1симое дру от друга автоматическое выведение каждой из оправок из зацеплени с соответствующим слитком. Количество окон цилиндра 6 и ко цевых канавок на. золотнике 8 зависит от намеченного расхода охлаждающей жидкости и необходимой оперативности создания перепада температур между оправкой и слитком. Предложенное устройство для непрерывного литья полых слитков обладает следующими преимуществами по сравнению с известными: 1. За счет подпружиненного креп ления штока на неподвижной опоре и снабжения его золотником, входящим в систему охлаждения оправки и установленным на винтовых направляющих вращения, достигается повышение стабильности процесса многоручьево разливки слитков. Конструкция устро ства обеспечивает надежное автоматическое отделение каждой оправки от слитка в случае зависания последнего. 2.Как показывают предварительные расчеты, в результате устранения причины возникновения технологических отходов, неизбежных при испо льзовании известных устройств Собразование коротышей, некратность слитка, случайные прорывы расплава через корку, следует ожидать повышения выхода годной продукции на 5-7. Кроме того, при литье полых слитков предполагается уменьшить расход оснастки на 10-15%. 3.Стабилизация процесса многоручьевого литья позволяет отливать одновременно 10 слитков и больше вместо 1-2 слитков, отливаемых в настоящее время. Это обеспечивает соответственное повышение производительности литейных атрегатов. k. Существенно снижается трудоемкость работы литейщика как на стадии заправки слитков, так и при установившемся процессе литья. Формула изобретения Устройство для непрерывного литья полых слитков, содержащее оправку со штоком, установленную с возможностью совместного возвратно-поступательного перемещения, неподвижную опору и систему охлаждения оправки, отличающееся тем, что, с целью повышения стабильности процесса разливки, шток снабжен золотником, винтом и пружиной, причем золотник жестко связан со штоком, а пружина установлена между золотником и неподвижной опорой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 538812, кл. В 22 D Il/Qi, 1976. 2.Германн Э. Непрерывное литье. М., 1961, с. 310, рис. 88.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья полых слитков | 1982 |

|

SU1038061A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| СПОСОБ НЕПРЕРЫВНОГО МНОГОРУЧЬЕВОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР И ТЯНУЩЕЕ УСТРОЙСТВО ДЛЯ ЭТОЙ УСТАНОВКИ | 1999 |

|

RU2161546C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2273544C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| УСТРОЙСТВО ДЛЯ МНОГОРУЧЬЕВОГО ЛИТЬЯ ПРУТКОВЫХ ЗАГОТОВОК | 1995 |

|

RU2084312C1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ ПРУТКОВ НА МНОГОРУЧЬЕВОЙ УСТАНОВКЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 1999 |

|

RU2170639C2 |

| Роторный кристаллизатор для непрерывной разливки металла | 1979 |

|

SU854566A1 |

| Устройство для крепления дорна | 1975 |

|

SU538812A1 |

| Устройство для возвратно-поступательного перемещения заготовок | 1982 |

|

SU1069937A1 |

Авторы

Даты

1982-07-23—Публикация

1980-09-29—Подача