Область техники

Изобретение относится к области литейного производства и может быть использовано при вертикальном литье металлических слитков, в частности, слитков из алюминия и его сплавов.

Уровень техники

Для производства алюминиевых слитков широко используется метод вертикального полунепрерывного литья с прямым охлаждением слитков. Сущность метода заключается в непрерывной подаче жидкого металла в специальную водоохлаждаемую изложницу - кристаллизатор, с подвижным дном, роль которого выполняет подвижный поддон, перемещающийся в вертикальном направлении. Литейные машины для полунепрерывного литья слитков состоят из двух основных узлов: кристаллизатора и механизма перемещения поддона. Корпус кристаллизатора обычно изготавливают из меди или твердого алюминиевого сплава. Скорость опускания поддона подбирается так, чтобы слиток не застывал по всему сечению, а образовывалась бы поверхностная корочка. Дальнейшая кристаллизация слитка происходит при охлаждении его поверхности водой. Литье прекращается при достижении слитком заданной длины, и затем процесс повторяется вновь. Например, см. Одинцов М.В. Анализ процесса литья алюминия в кристаллизаторе с подвижным дном. // Технические науки: проблемы и перспективы: материалы Междунар. науч. конф. (г. Санкт-Петербург, март 2011 г.). - СПб.: Реноме, 2011. - С. 126-129.

Для пояснения оборудования, используемого для осуществления вертикального полунепрерывного литья с прямым охлаждением слитков, на прилагаемых чертежах приведены типовые конфигурации оборудования, рассмотренные ниже подробно.

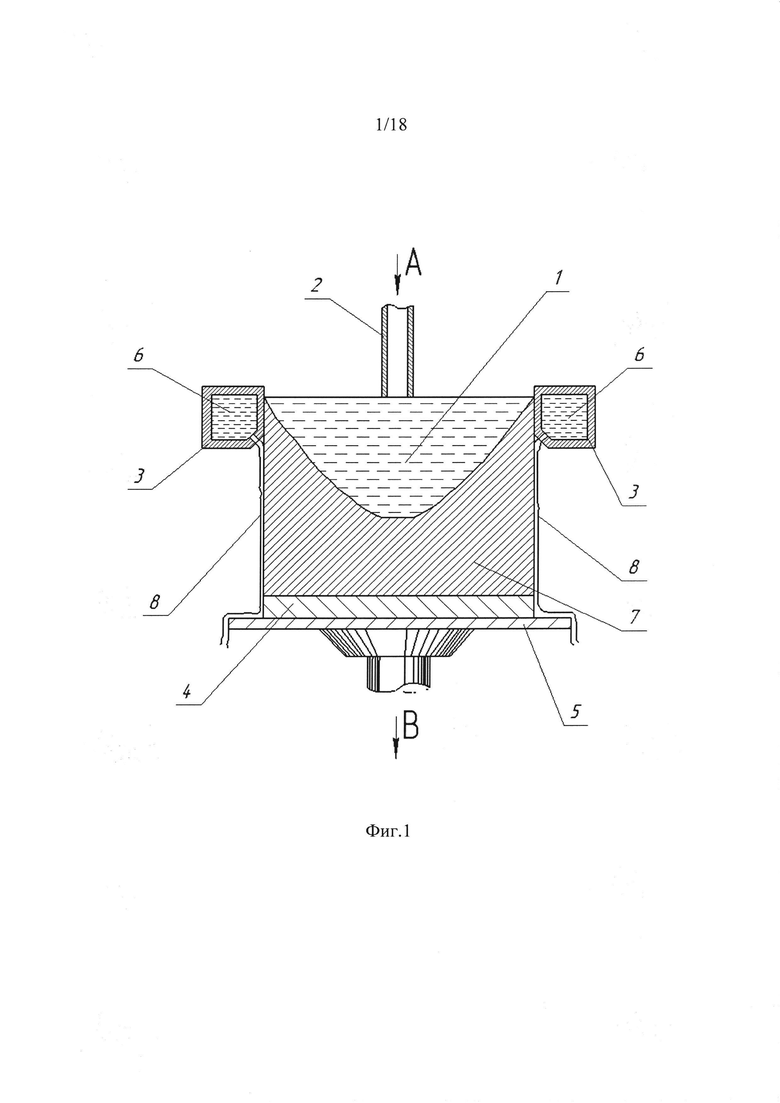

Фиг. 1 - схема оборудования для вертикального литья с прямым охлаждением слитка;

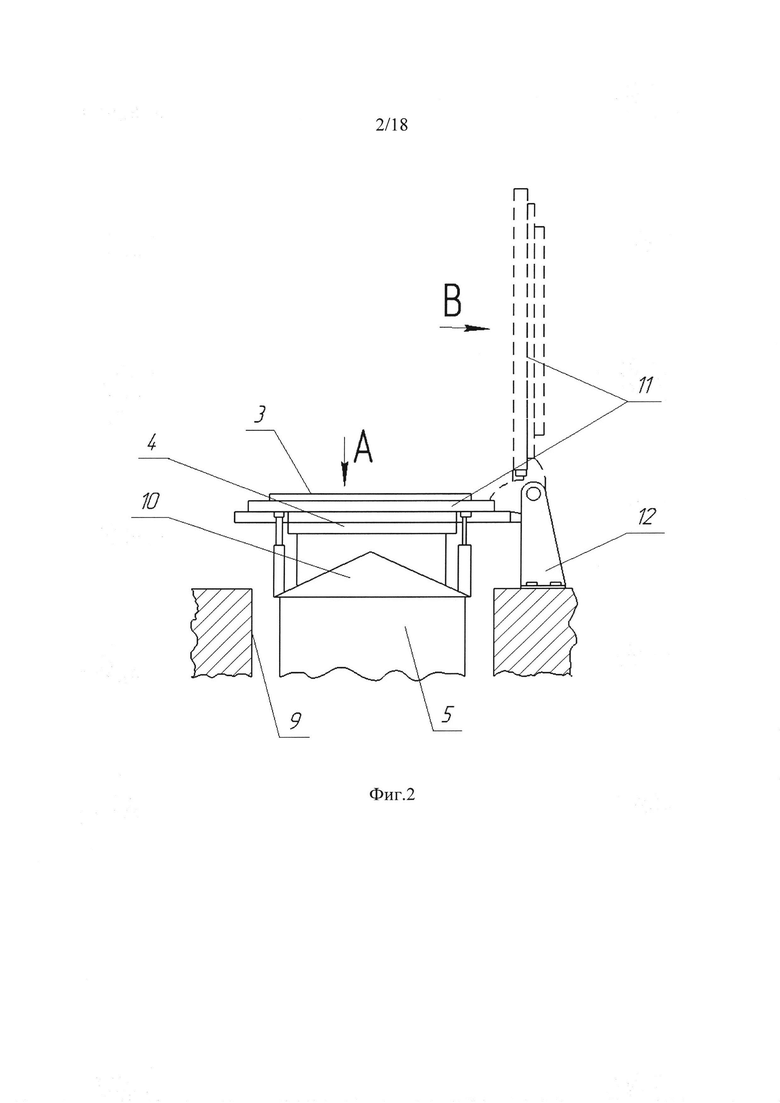

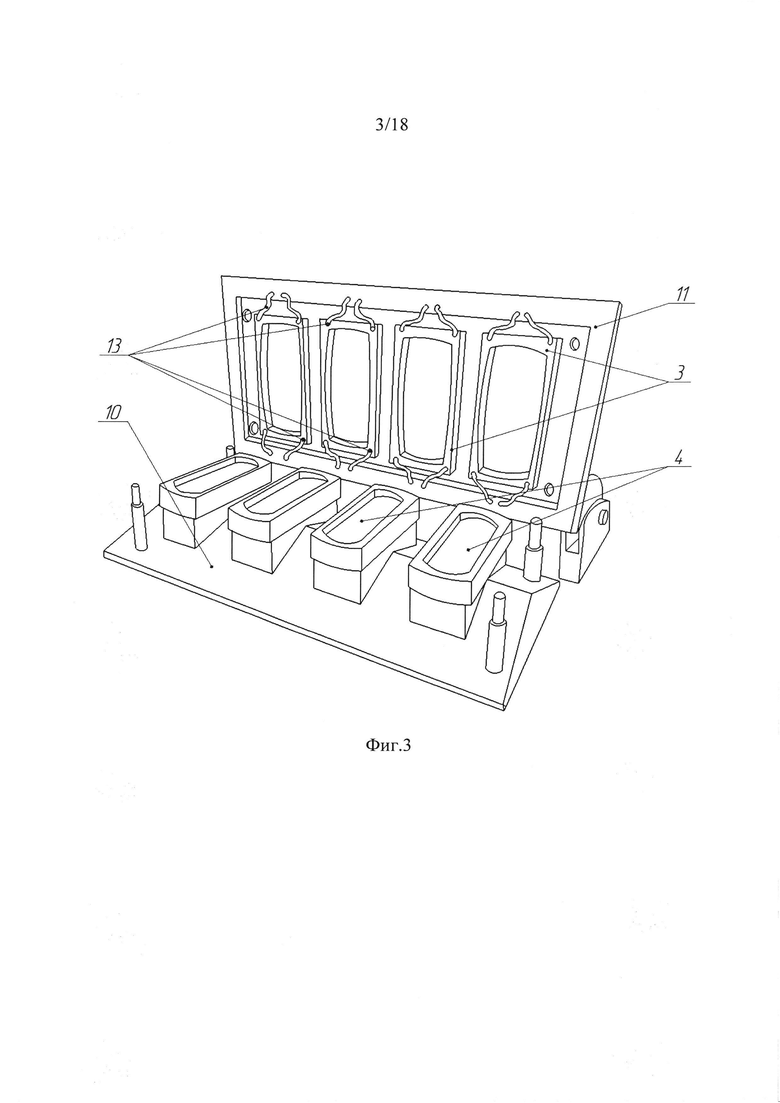

Фиг. 2 и 3 - вариант схемы литейной машины для вертикального литья;

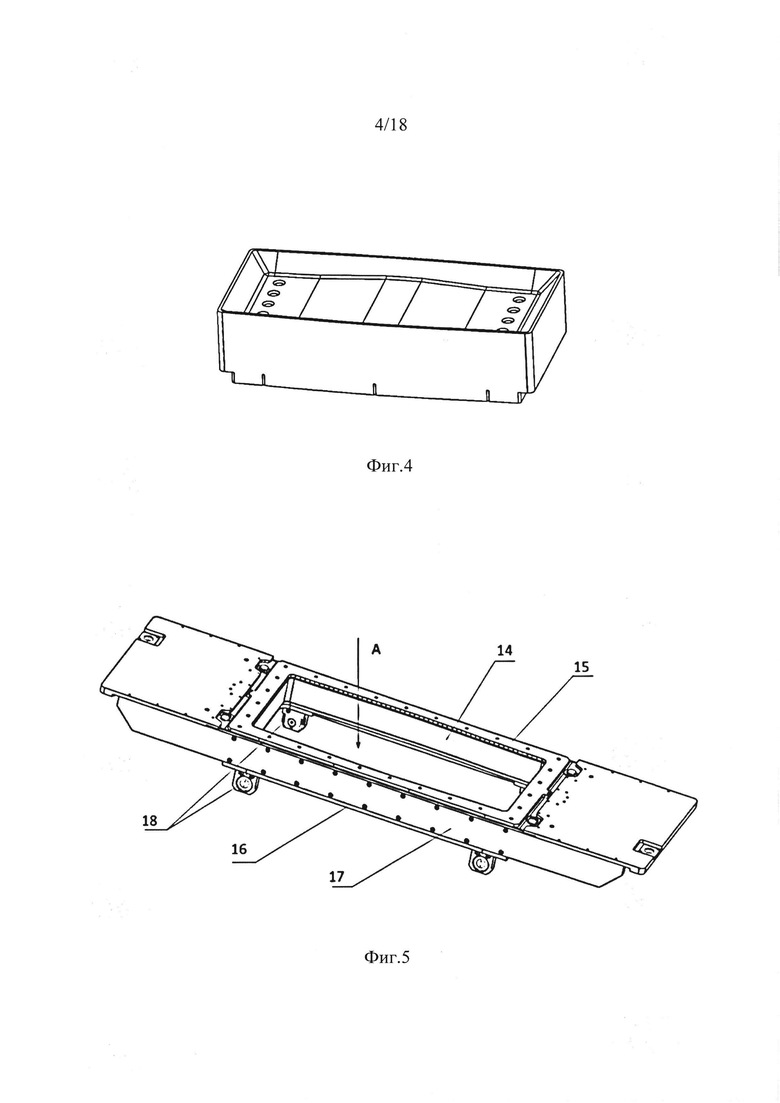

Фиг. 4 - общий вид литейного поддона;

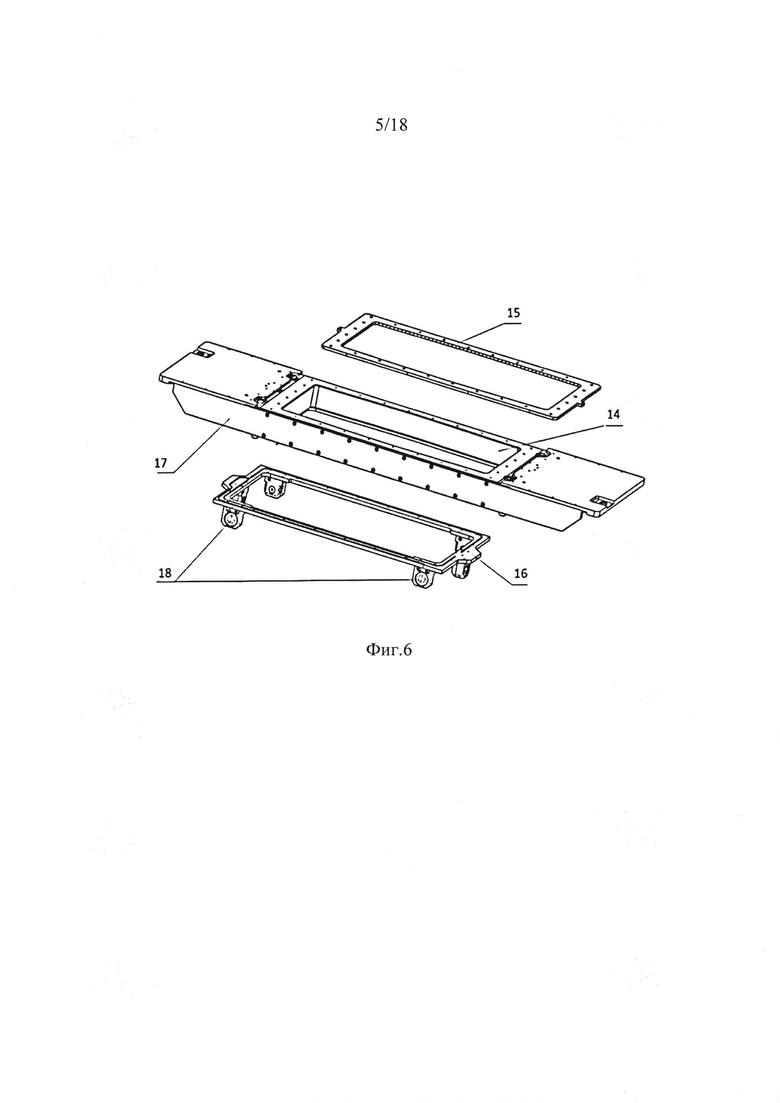

Фиг. 5 и 6 - общий вид кристаллизатора;

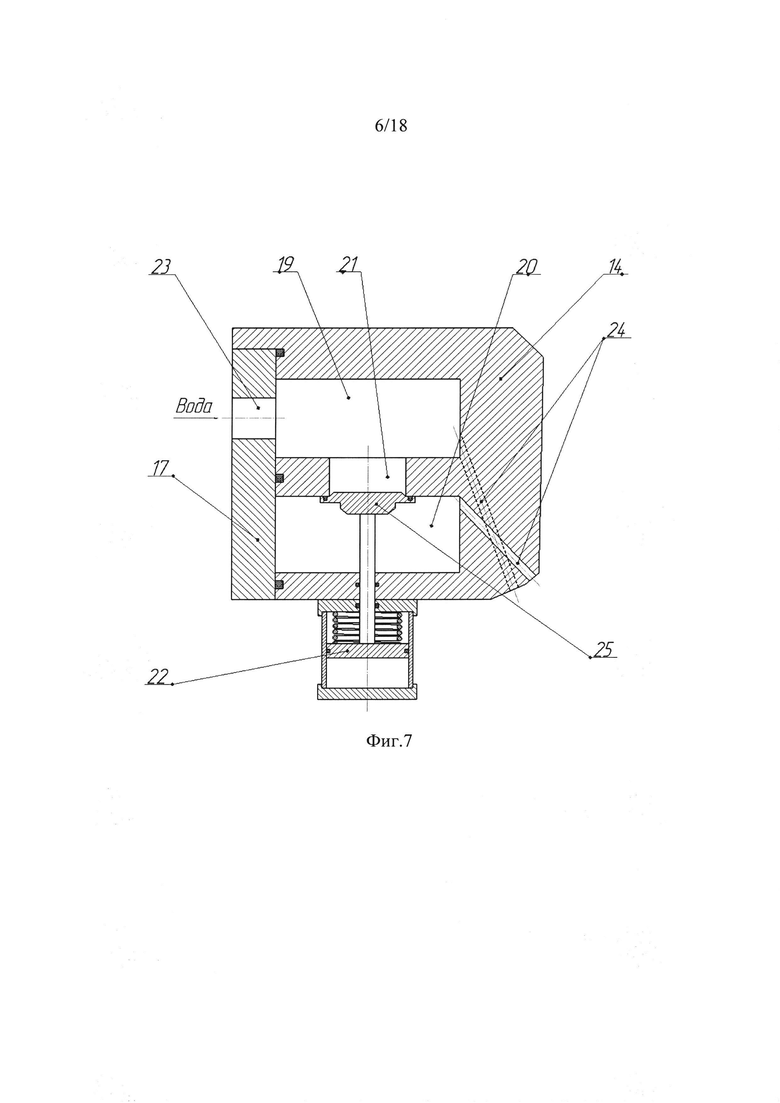

Фиг. 7 и 8 - поперечный разрез корпуса кристаллизатора;

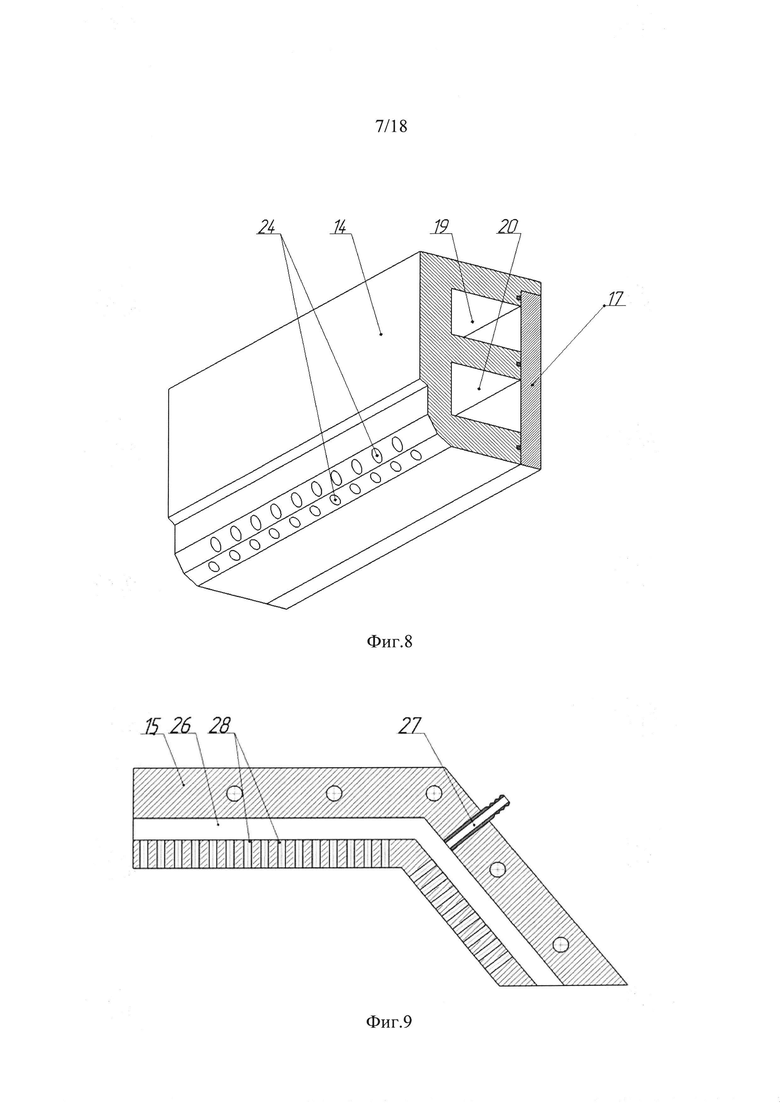

Фиг. 9 - сегмент продольного разреза верхнего фланца;

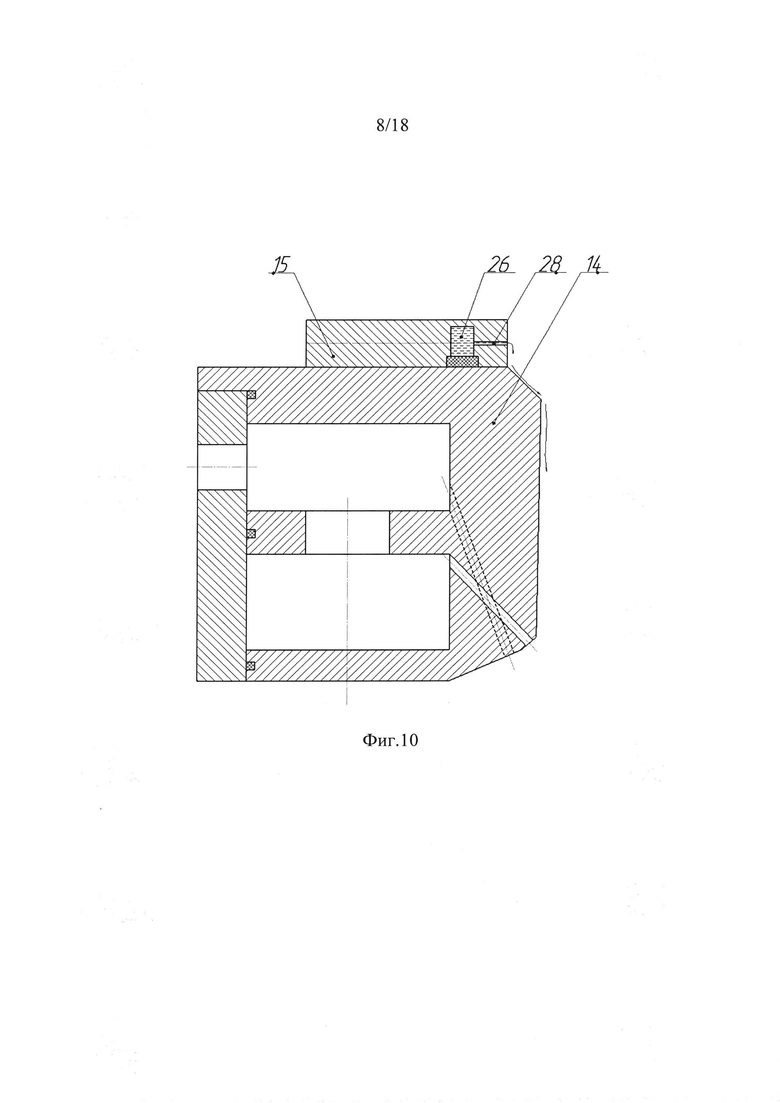

Фиг. 10 - поперечный разрез корпуса кристаллизатора с установленным верхним фланцем;

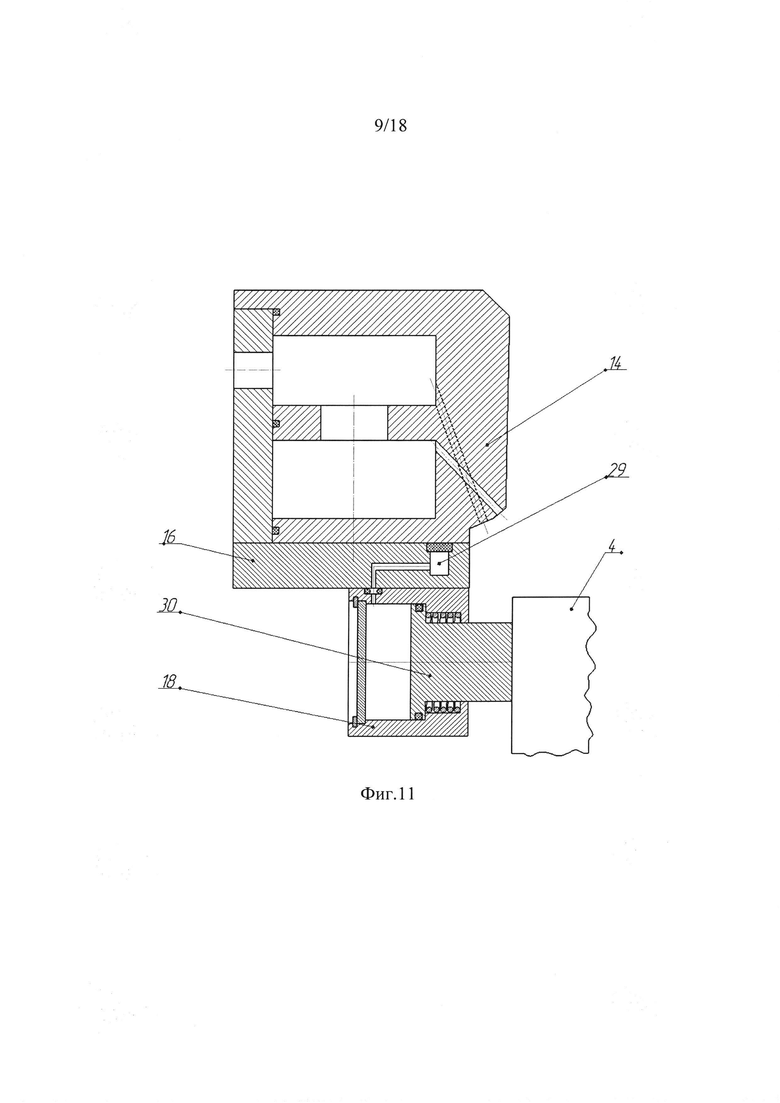

Фиг. 11 - поперечный разрез корпуса кристаллизатора с установленным нижним фланцем и цилиндром системы выравнивания;

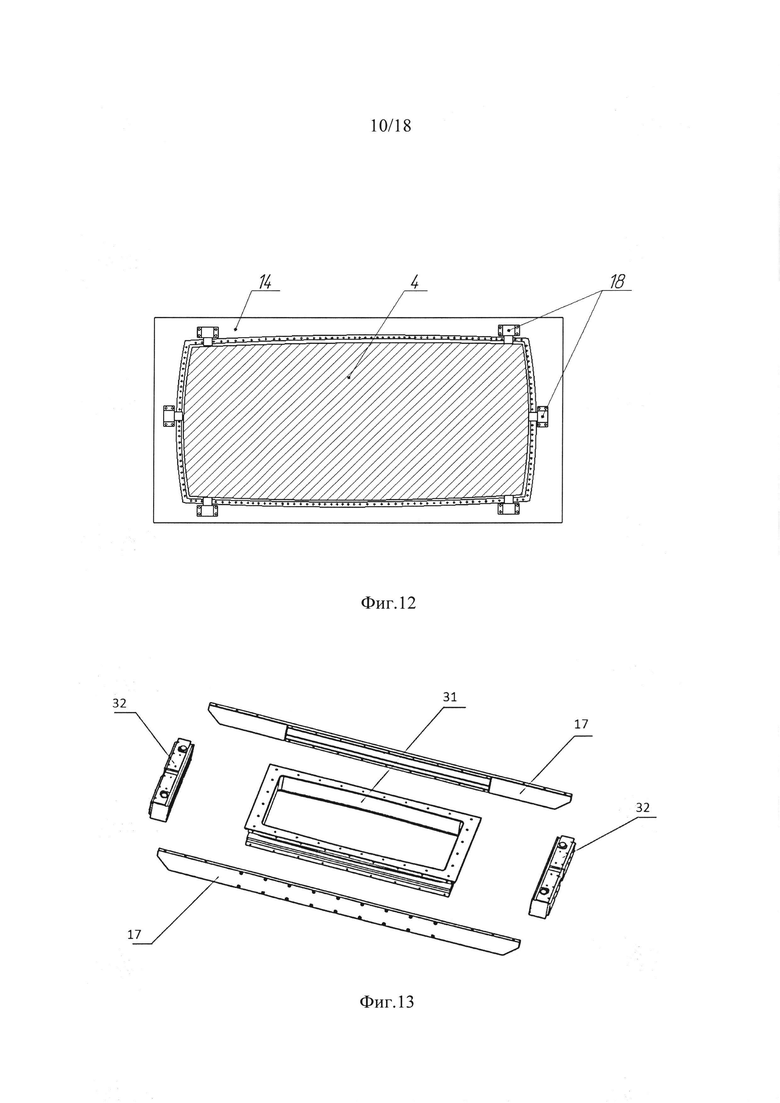

Фиг. 12 - вид снизу на кристаллизатор с поддоном в момент позиционирования.

На фиг. 1 изображена типичная конфигурация оборудования для вертикального литья с прямым охлаждением слитка. Жидкий металл 1 через втулку 2 подается в водоохлаждаемый кристаллизатор 3 (направление А) с подвижным дном, роль которого выполняет литейный поддон 4, перемещающийся в вертикальном направлении В на платформе 5 с приводом. Охлаждающая вода подается во внутреннюю водяную камеру 6 кристаллизатора, чтобы поддерживать необходимую температуру стенок, которые соприкасаются с жидким металлом 1. Интенсивность охлаждения может изменяться за счет регулирования расхода воды. За счет этого первичного охлаждения вблизи стенки кристаллизатора 3 формируется первоначальная затвердевшая оболочка слитка 7. Водяная камера 6 кристаллизатора 3 имеет определенный набор отверстий для воды. При прохождении через отверстия в камерах 6 формируются водяные струи 8, омывающие непосредственно сформировавшуюся поверхность слитка 7, и тем самым обеспечивают дальнейшую кристаллизацию. Платформа 5 с установленным на ней литейным поддоном 4 опускается с заданной скоростью, затвердевший металл выходит из полости кристаллизатора 3, формируя слиток. Литье прекращают при достижении слитком необходимой длины. Готовый слиток снимают с платформы и продолжают литье нового слитка.

На фиг. 2 и 3 изображен один из множества вариантов конструкции литейной машины вертикального литья, позволяющей одновременно отлить четыре слитка. Платформа 5 с приводом установлена в литейной яме 9 ниже уровня пола литейного цеха. На платформе 5 установлена переходная плита 10 с литейными поддонами 4. Кристаллизаторы 3 устанавливаются на стол 11 литейной машины и через шланги 13 с разъемными соединениями подключаются к системе подачи воды. Для снятия полученных слитков с платформы после завершения отливки, литейная машина имеет привод 12, позволяющий поднять стол 11 из горизонтального положения А в вертикальное положение В.

На фиг. 4 изображен общий вид одного из множества вариантов конструкции литейного поддона. Поддон представляет собой механически обработанную металлическую изложницу с плоским или полусферическим днищем и контурами кромок, повторяющими профиль рабочей полости кристаллизатора. Размеры поддона позволяют завести его в рабочую полость кристаллизатора на определенное расстояние. Таким образом, кристаллизатор и поддон образуют единую литейную форму.

Современные кристаллизаторы оснащаются вспомогательными системами, позволяющими улучшить качество слитков, сократить время подготовительных операций.

Такими системами являются:

- система управления охлаждением слитков, позволяющая изменять интенсивность охлаждения, тем самым влиять на структуру металла и величину его усадки;

система подачи и удержания смазки в кристаллизаторе, распределяющая смазку по рабочей поверхности кристаллизатора, с целью получения гладкой поверхности слитка, и предотвращающая вытекание смазки из кристаллизатора при поднятии литейного стола в вертикальное положение;

- система позиционирования кристаллизатора на литейном столе относительно поддона, позволяющая перед литьем автоматически совместить рабочую полость кристаллизатора с контурами кромок поддона, тем самым сократить время подготовки к литью.

На фиг. 5 и 6 изображен общий вид одного из множества вариантов конструкции кристаллизатора. Кристаллизатор содержит корпус 14, стенки которого образуют рабочую полость А, верхний фланец 15, боковые стенки 17, нижний фланец 16 с установленными на нем пневматическими цилиндрами 18 системы позиционирования кристаллизатора на литейном столе относительно поддона. В рабочую полость перед началом литья заводится поддон, и в процессе литья подается жидкий металл.

На фиг. 7 и 8 изображен вид поперечного разреза корпуса кристаллизатора. Корпус 14 совместно с боковыми стенками 17 образует две внутренние камеры охлаждения. Первичная камера охлаждения 19 и вторичная камера охлаждения 20 разделены перегородкой, содержащей соединительный канал 21. На корпусе установлен клапан управления расходом воды 22. Подвод воды в первичную охлаждающую камеру 19 осуществляется через подводящий канал 23. Поступление воды во вторичную камеру охлаждения 20 осуществляется из первичной камеры 19 через соединительный канал 21. Из каждой камеры 19 и 20 выходит ряд отводящих каналов 24, предназначенных для подачи воды на поверхность формирующегося слитка.

В течение процесса литья работает циркуляционный насос, обеспечивающий наличие постоянного давления и поступления воды в кристаллизатор через подводящие каналы 23. На начальной стадии литья воздух под давлением подается по трубопроводам системы управления расходом воды внутрь клапана 22. Запорный элемент 25 клапана выдвигается и перекрывает соединительный канал 21, предотвращая поступление воды во вторичную камеру охлаждения 20. Вода, проходя через подводящий канал 23, заполняет полость первичной камеры охлаждения 19 и оттуда через отводящие каналы 24 поступает на поверхность слитка. Использование только первичной камеры охлаждения и одного ряда отводящих каналов на начальной стадии литья снижает интенсивность охлаждения слитка. При переходе на рабочий режим литья давление воздуха внутри клапана 22 снимается. Запорный элемент 25 клапана открывает соединительный канал 21, обеспечивая пропускание потока воды во вторичную камеру 20. Из вторичной камеры охлаждения 20 вода через отводящие каналы 24 поступает на поверхность слитка. Интенсивность охлаждения слитка увеличивается.

Верхний фланец 15 кристаллизатора содержит систему подачи смазки. На фиг. 9 изображен вид сегмента продольного разреза верхнего фланца. На фиг. 10 изображен вид поперечного разреза корпуса кристаллизатора с установленным верхним фланцем. Верхний фланец 15 содержит проточку 26, соединенную с впускным штуцером 27 и выходными отверстиями 28. Выходные отверстия 28 располагаются на поверхности внутреннего контура фланца с определенным шагом, и обеспечивают равномерное распределение смазки по рабочей поверхности корпуса кристаллизатора 14. В течение процесса литья работает нагнетательный насос, обеспечивающий наличие избыточного давления и поступление смазки из расходного резервуара в устройство подачи смазки через впускной штуцер 27. Смазка заполняет проточку 26 и через выходные отверстия 28 вытекает наружу, смазывая рабочую поверхность корпуса кристаллизатора 14. Так же выходные отверстия могут содержать запорные элементы, удерживающие смазку внутри фланца при поднятии стола литейной машины в вертикальное положение по завершению процесса литья.

Нижний фланец 16 кристаллизатора содержит систему позиционирования кристаллизатора относительно поддона. На фиг. 11 изображен вид поперечного разреза корпуса кристаллизатора с установленным нижним фланцем 16 и цилиндром 18 системы центровки. На фиг. 12 изображен вид снизу на кристаллизатор с поддоном в момент позиционирования (поршни цилиндров выдвинуты). Перед началом литья поддон 4, закрепленный к подвижной платформе литейной машины, подводится к рабочей полости корпуса 14 кристаллизатора. По команде с пульта управления, сжатый воздух, через проточку 29 в нижнем фланце 16, поступает в рабочую полость цилиндров 18. Под воздействием давления воздуха поршни 30 выдвигаются из цилиндров 18 и, упираясь в боковую стенку поддона 4, сдвигают кристаллизатор, центрируя его рабочую полость по отношению к поддону. После позиционирования сжатый воздух отключают, поршень под воздействием усилия пружины возвращается в исходное положение. Кристаллизаторы фиксируют в данном положении, путем закрепления к столу литейной машины.

Из уровня техники известно много вариантов конструктивного исполнения вышеуказанных систем кристаллизатора.

Например, международная заявка WO 9523044 (МПК B22D 11/049, опубл. 31.08.1995 г.) раскрывает конструкцию кристаллизатора, содержащего корпус, верхнюю и нижнюю крышки. Корпус совместно с крышками образует камеры охлаждения - одну первичную камеру охлаждения и четыре вторичных камеры охлаждения. Каждая камера содержит ряд отводящих каналов, для подачи воды на поверхность слитка. В корпусе выполнены соединительные каналы между камерами. На нижней крышке установлены клапаны управления расходом воды, выполненные в виде пневматических цилиндров, которые имеют возможность перекрывать своими запорными элементами соединительные каналы, тем самым изменяя интенсивность охлаждения слитка.

Международная заявка WO 2012126108 (МПК B22D 11/049, опубл. 27.09.2012 г.) раскрывает конструкцию кристаллизатора, содержащего корпус, верхнюю и нижнюю крышки. Корпус совместно с крышками образует две камеры охлаждения. Каждая камера содержит ряд отводящих каналов, для подачи воды на поверхность слитка. В корпусе выполнены соединительные каналы между камерами. В корпус встроены клапаны управления расходом воды, выполненные в виде растягиваемого под давлением газа баллона из эластичного материала. Клапаны имеют возможность перекрывать своим запорными элементами соединительные каналы, тем самым изменяя интенсивность охлаждения слитка.

Международная заявка WO 2004035246 (МПК B22D 11/07, опубл. 29.04.2004 г.) раскрывает конструкцию системы подачи смазки кристаллизатора, содержащую трубопровод для смазки, обеспечивающий подачу потока смазки и распределение смазки вокруг полости литейной формы, и пробку трубопровода для смазки, обеспечивающую предотвращение самопроизвольного вытекания смазки через выходные отверстия трубопровода после окончания процесса отливки слитка. Пробка размещена внутри трубопровода, или в выходных отверстиях для смазки, или рядом с выходными отверстиями для смазки. Пробка выполнена в виде эластичного баллона, или пористой диафрагмы, или поворотного клапана, или перегородки с капиллярными отверстиями.

Международная заявка WO 9409930 (МПК B22D 11/049, опубл. 04.11.1992 г.) раскрывает конструкцию кристаллизатора, содержащего корпус и верхнюю крышку. Корпус совместно с крышкой образует камеру охлаждения. В верхней крышке выполнены каналы системы подачи смазки кристаллизатора. К нижней стороне корпуса кристаллизатора прикреплены восемь пневматических цилиндров системы позиционирования кристаллизатора по отношению к поддону. Цилиндры установлены по периметру рабочей полости кристаллизатора - по два на каждой грани. Сжатый воздух подводится к цилиндрам по проточкам, выполненным в корпусе кристаллизатора. При подаче сжатого воздуха штоки цилиндров выдвигаются и центрируют кристаллизатор по отношению к поддону.

Также известен кристаллизатор по патенту РФ №2281183 (МПК B22D 11/04, 11/07, опубл. 10.08.2006 г.), который имеет две изолированные камеры: охлаждающую и форкамеру с подводящими и отводящими каналами. Для подвода жидкой смазки на рабочую поверхность кристаллизатора в верхней части корпуса выполнена проточка. Равномерное перетекание охлаждающей жидкости достигается благодаря вертикальным и горизонтальным перегородкам, которые установлены в камерах. В охлаждающей камере нижняя горизонтальная перегородка установлена выше подводящего канала, а в верхней горизонтальной перегородке выполнена щель посередине. В форкамере горизонтальная перегородка установлена с зазором относительно боковой крышки корпуса кристаллизатора, а вертикальная - с зазором относительно верхней границы форкамеры. В дне форкамеры выполнен дополнительный подводящий канал. Изобретение позволяет увеличить скорость литья и производительность литейных машин при обеспечении высокого качества поверхности отливаемых слитков за счет регулирования интенсивности охлаждения отливаемых слитков.

В патенте RU 2659548 (МПК B22D 11/04. 11/07, опубл. 02.07.2018 г.), полученном компанией Русал, раскрыт кристаллизатор для вертикального полунепрерывного литья алюминиевых слитков, содержащий корпус, крышку, размещенную в верхней части корпуса и устройство подачи смазки на рабочую поверхность кристаллизатора с впускным патрубком и выходными отверстиями. Устройство подачи смазки выполнено в виде двух проточек внутри крышки кристаллизатора, одна из которых выполнена со стороны внешнего контура крышки, а другая - со стороны внутреннего контура крышки, соединенных между собой соединительными каналами, причем проточка со стороны внешнего контура крышки соединена с впускным патрубком подачи смазки, а проточка со стороны внутреннего контура крышки соединена с выходными отверстиями, расположенными по всему периметру крышки. При этом в соединительных каналах установлены гидравлические обратные клапаны, выполненные с возможностью открытия соединительных каналов под давлением и подачи смазки из одной проточки в другую, а затем через выходные отверстия - на рабочую поверхность корпуса кристаллизатора. Изобретение позволяет сократить время заполнения устройства подачи смазкой, обеспечить одновременное начало подачи смазки из выходных отверстий по всему периметру крышки, удержать смазку в проточке, выполненной со стороны внешнего контура крышки после окончания процесса отливки слитка, упростить процесс очистки выходных отверстий. Используемая система подачи и удержания смазки при подъеме литейного стола не препятствует самопроизвольному вытеканию остатков смазки из проточки, выполненной со стороны внутреннего контура крышки. Самопроизвольное вытекание смазки из кристаллизатора и образование масляных пятен на полу литейного цеха недопустимо по требованиям безопасности.

Техническое решение кристаллизатора по международной заявке WO 9409930 принято в качестве прототипа настоящего изобретения.

Все вышеперечисленные аналоги, как и прототип, требуют устранения недостатков и дальнейших улучшений как конструкции, так и вспомогательных систем кристаллизатора для повышения качества слитка. Например, в международных заявках WO 9523044 и WO 2012126108 каналы для подачи воды, соединительные каналы между камерами, клапаны управления расходом воды, каналы для подачи сжатого воздуха выполнены в корпусе кристаллизатора. Кроме того, размещение внутри корпуса клапанов управления расходом воды, выполненных в виде пневматических цилиндров, приводит к дальнейшему усложнению конструкции, так как требует устройства в корпусе дополнительных каналов для отвода воздуха из-под поршня цилиндра. Как легко могут понять специалисты в данной области техники, такая конструкция корпуса требует значительных технических средств и затрат при изготовлении. Отрицательным моментом является то, что срок службы корпуса кристаллизатора ограничен, вследствие постепенного износа и деформации поверхностей рабочей полости кристаллизатора при литье, электрохимической коррозии мест установки клапанов управления расходом воды. В патенте RU 2659548 предложенная система подачи и удержания смазки при подъеме литейного стола не препятствует самопроизвольному вытеканию остатков смазки из проточки, выполненной со стороны внутреннего контура крышки. Самопроизвольное вытекание смазки из кристаллизатора и образование масляных пятен на полу литейного цеха недопустимо по требованиям безопасности. Недостатками конструкции системы подачи и удержания смазки, раскрытой в заявке WO 2004035246, являются: сложность практического осуществления предложенных вариантов; необходимость подачи сжатого воздуха для растягивания эластичного баллона; закупорка пор диафрагмы или капиллярных отверстий перегородки.

Также конструктивные недостатки оборудования присущи другим аналогам и прототипу, в связи с чем главной задачей настоящего изобретения является разработка усовершенствованной конструкции системы управления охлаждением слитков и расходом воды, позволяющей продлить срок службы сложных в изготовлении деталей кристаллизатора, а также усовершенствование конструкции системы подачи и удержания смазки, содержащей устройство с функциями дозирования количества подаваемой смазки и ее удержания при подъеме литейного стола.

Как видно из заявки WO 9409930, в системе позиционирования одновременно срабатывают все пневматические цилиндры, установленные по периметру рабочей полости кристаллизатора - по два на каждой грани. На практике одновременное срабатывание цилиндров на широкой и узких гранях рабочей полости кристаллизатора может привести к неудовлетворительному результату позиционирования, по причине расклинивания кристаллизатора выдвинутыми штоками цилиндров. В соответствие с этим, необходима разработка конструкции системы позиционирования с альтернативным алгоритмом срабатывания пневмоцилиндров.

Раскрытие изобретения

Общей технической задачей предложенного изобретения является продление срока службы кристаллизатора, исключение загрязнения отлитых слитков и рабочих мест вокруг литейной машины смазкой, с итоговым эффектом, в виде сокращения времени на подготовку к литью, увеличение производительности кристаллизатора.

Для реализации поставленной задачи требуется усовершенствовать конструкцию кристаллизатора, разработать вспомогательную систему управления охлаждением слитков, позволяющую продлить срок службы сложных в изготовлении деталей кристаллизатора, разработать конструкцию системы управления смазкой, содержащей устройство с функциями дозирования количества подаваемой смазки и ее удержания при подъеме литейного стола, а также разработать конструкцию системы позиционирования с альтернативным алгоритмом срабатывания пневмоцилиндров.

Реализация поставленной задачи и достижение технического результата обеспечивается тем, что корпус кристаллизатора, согласно предложенному изобретению, выполнен в виде литейной рамы и выполненного с возможностью прикрепления к ней по меньшей мере одного блока подачи воды, предпочтительней два, прикрепленный(-ых) к раме посредством болтовых соединений, при этом на нижнем фланце установлен по меньшей мере один пневматический блок, содержащий по меньшей мере один пневматический цилиндр с поменьшей мере одним клапаном выдержки времени для обеспечения диапазона выдержки времени. Блок подачи воды содержит штуцера подачи воды, соединительные каналы между водяными камерами. Материалом литейной рамы является алюминиевый сплав. В частном исполнении блоки подачи воды могут быть выполнены из коррозионностойких материалов, таких как нержавеющая сталь, титановый сплав. Такая конструкция обеспечит более длительный срок службы блоков, так как в процессе литья слитков только литейная рама контактирует с расплавленным металлом.

Дополнительно кристаллизатор может содержать опциональную систему охлаждения, в которой блоки подачи воды дополнительно содержат клапаны управления расходом воды, каналы для подачи сжатого воздуха к клапанам. Клапан управления расходом воды, выполнен в виде пневматического цилиндра одностороннего действия с возвратной пружиной и отводом воздуха из подпоршневого пространства через шток поршня. Такая конструкция не требует организации дополнительных каналов для воздуха в блоке подачи воды. Так же для исключения воздействия электрохимической коррозии на блок, корпус и запорный элемент клапана могут иметь антикоррозионное покрытие из полимерных материалов, таких как полипропилен, полиуретан, фторопласт. Антикоррозионное покрытие корпуса клапана может быть выполнено в виде обечайки, запорного элемента клапана - в виде накладки.

Дополнительным элементом кристаллизатора опционально является система подачи и удержания смазки, размещенная в верхнем фланце корпуса кристаллизатора, которая содержит жиклеры с запорным элементами, выполненные с возможностью их открытия под воздействием давления смазки. Предложенная конструкция системы управления смазкой позволяет обеспечить возможность дозирования количества подаваемой смазки путем установки жиклеров с различными диаметрами выходных отверстий, исключить самопроизвольное вытекание смазки при поднятии стола литейной машины в вертикальное положение за счет запирания выходных отверстий, например, упругими запорными элементами жиклеров.

Также разработана опциональная система позиционирования кристаллизатора на литейном столе относительно поддона, установлены пневматические блоки, содержащие пневматические цилиндры с клапанами выдержки времени. Предложенная конструкция системы позиционирования кристаллизатора на литейном столе относительно поддона, позволяет менять алгоритм (очередность) срабатывания пневмоцилиндров, исключая расклинивание кристаллизатора выдвинутыми штоками цилиндров.

Перечень чертежей

Изобретение поясняется чертежами, на которых представлены:

Фиг. 13 - корпус кристаллизатора сборной составной конструкции.

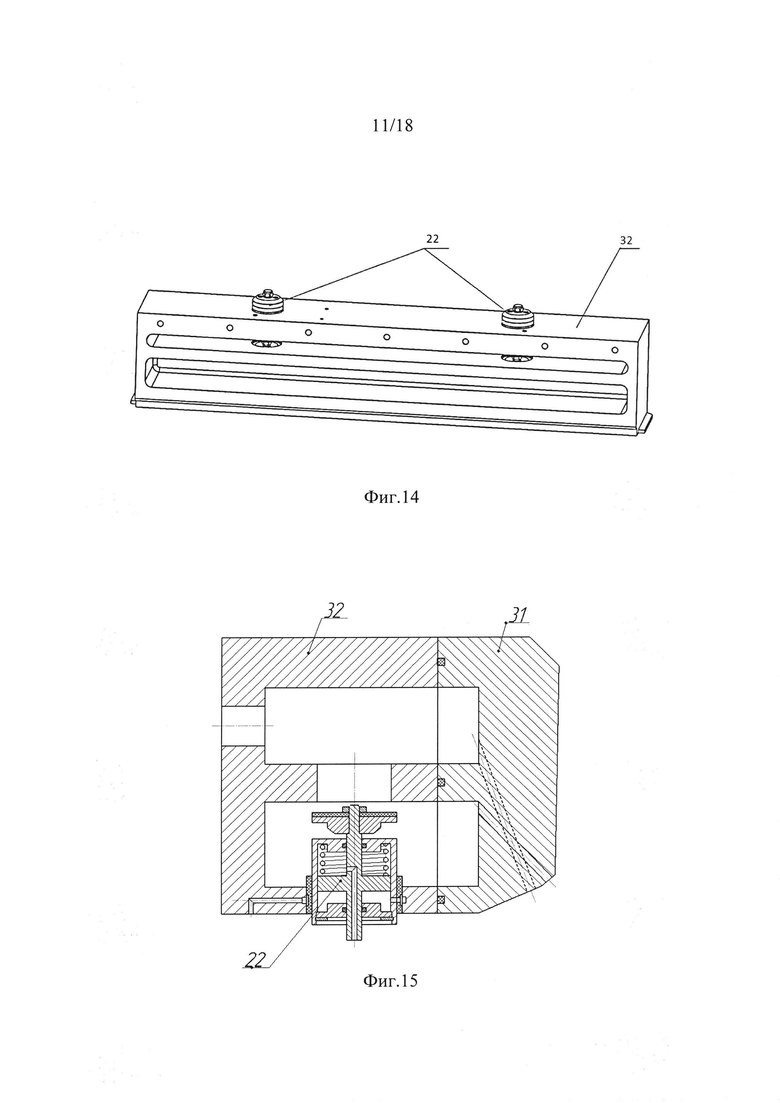

Фиг. 14 - вид с боку на блок подачи воды.

Фиг. 15 - поперечный разрез литейной рамы.

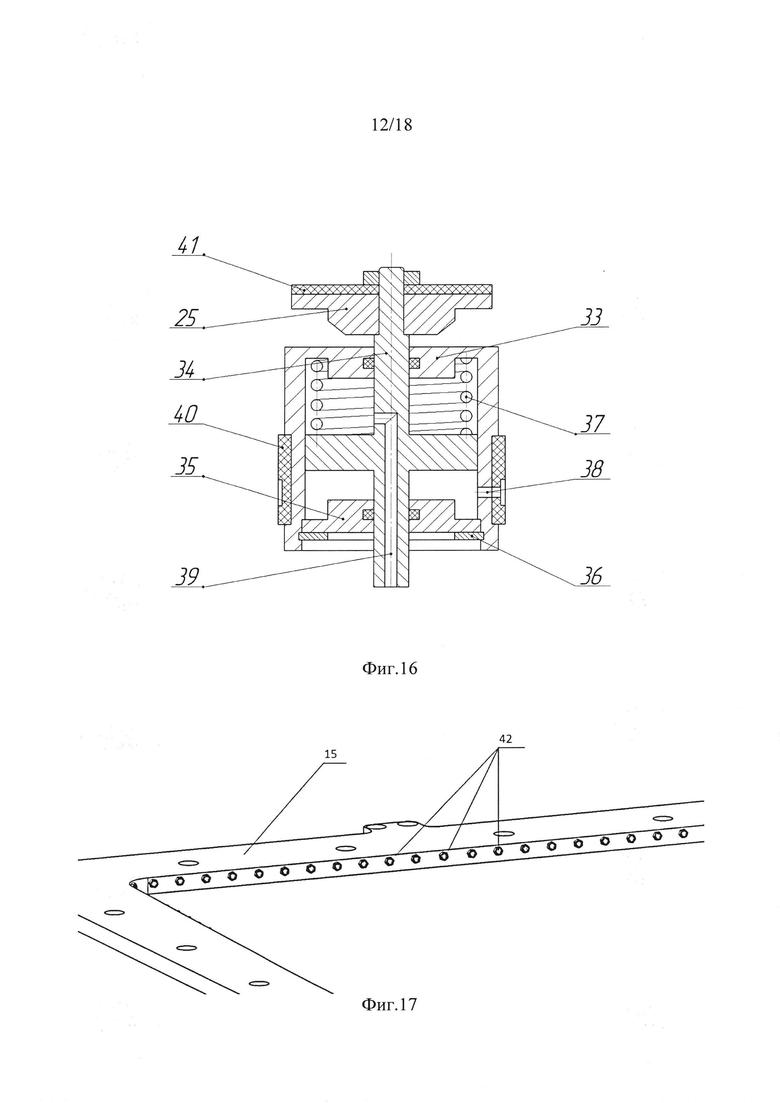

Фиг. 16 - клапан управления расходом воды.

Фиг. 17 - сегмент верхнего фланца с установленными жиклерами.

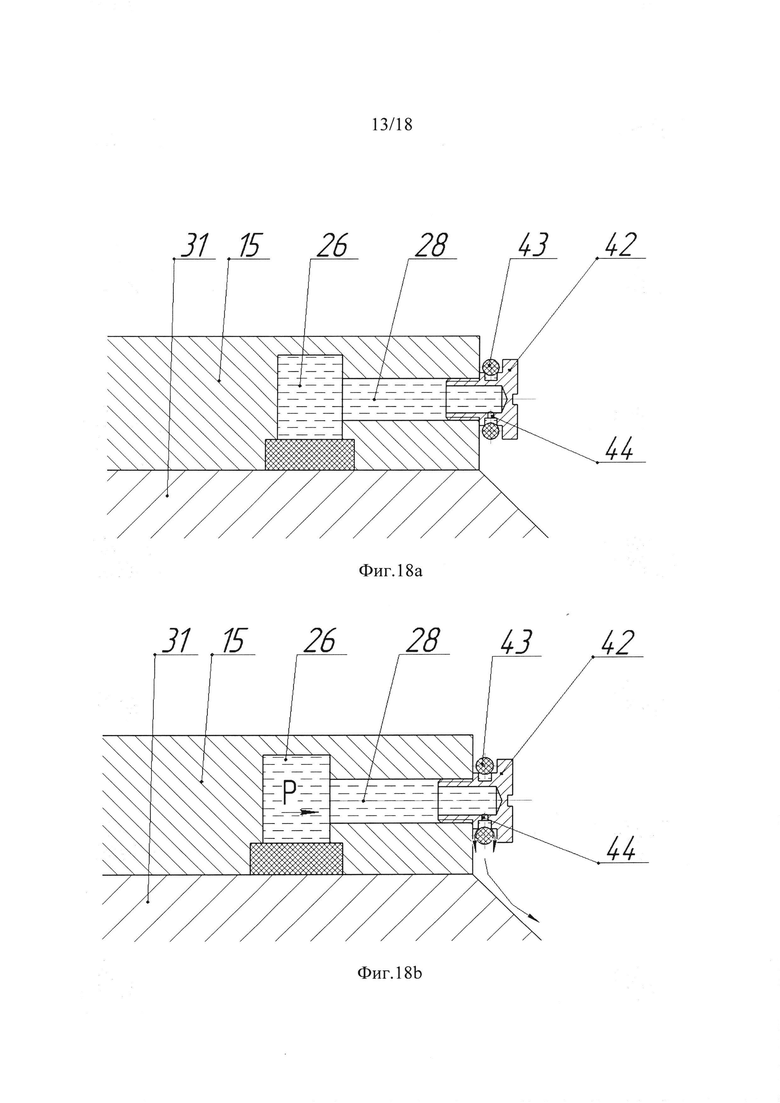

Фиг. 18а и 18b - конструкция жиклера с запорным элементом в виде О-образного уплотнительного кольца.

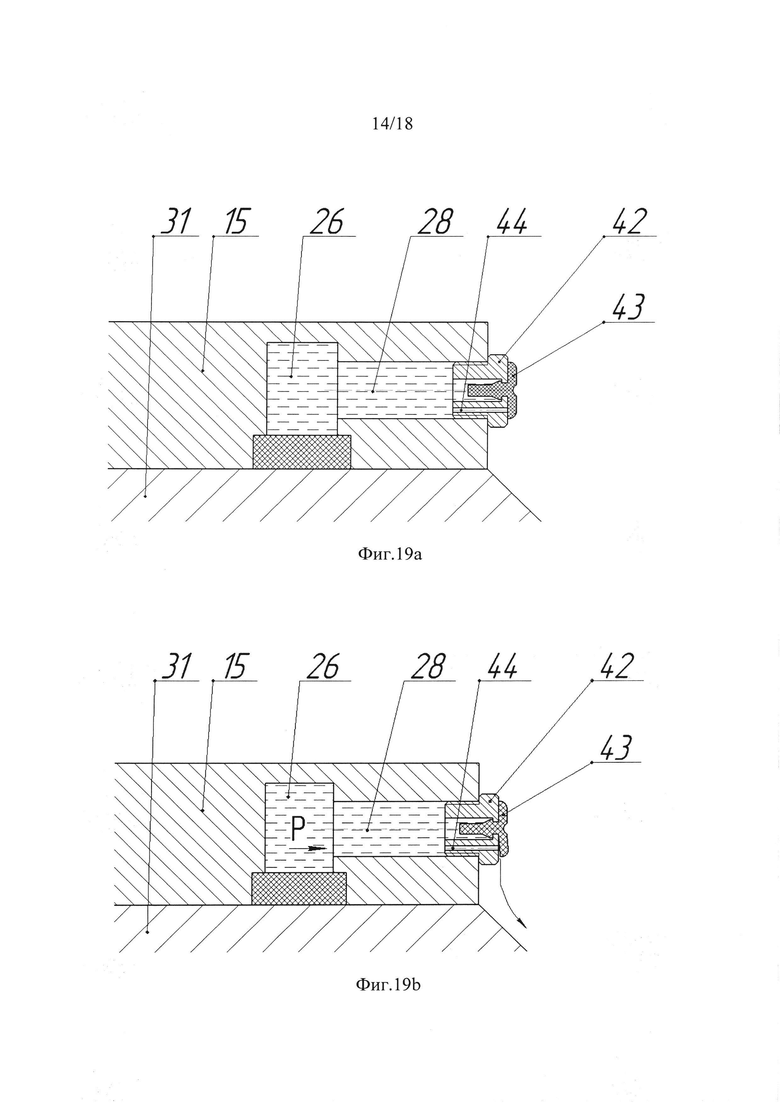

Фиг. 19а и 19b - конструкция жиклера с запорным элементом в виде клапана Т-образной (грибообразной) формы.

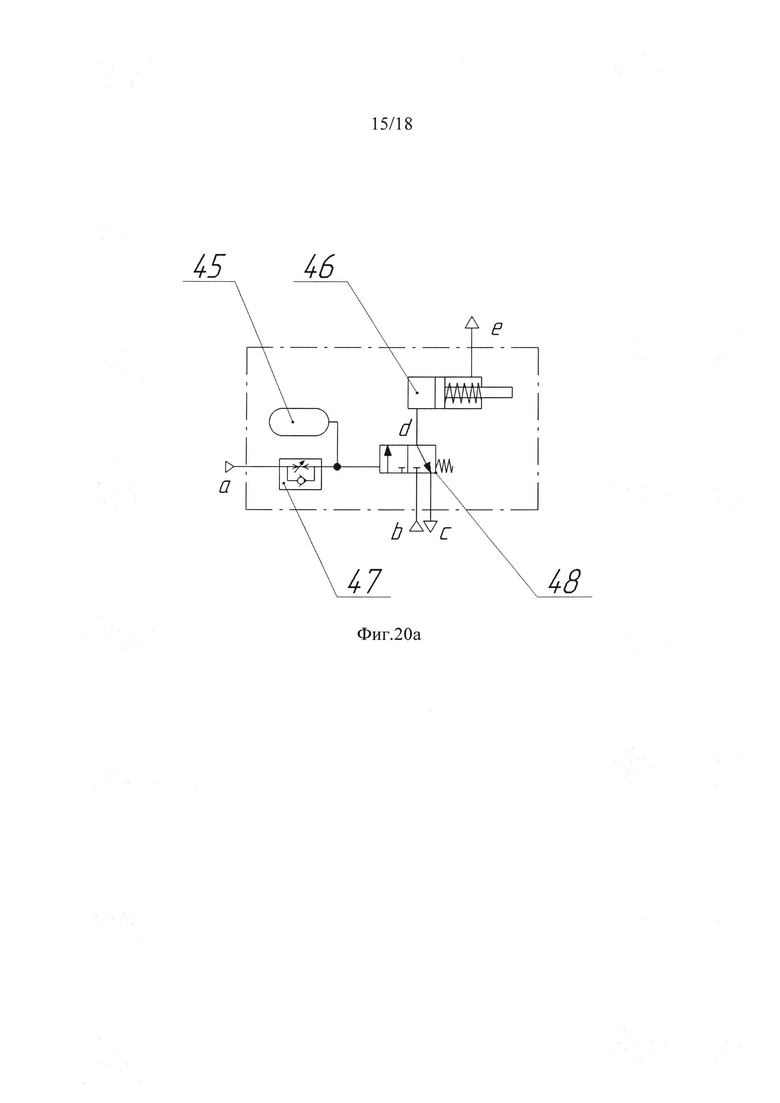

Фиг. 20а - пневматическая схема блока системы позиционирования.

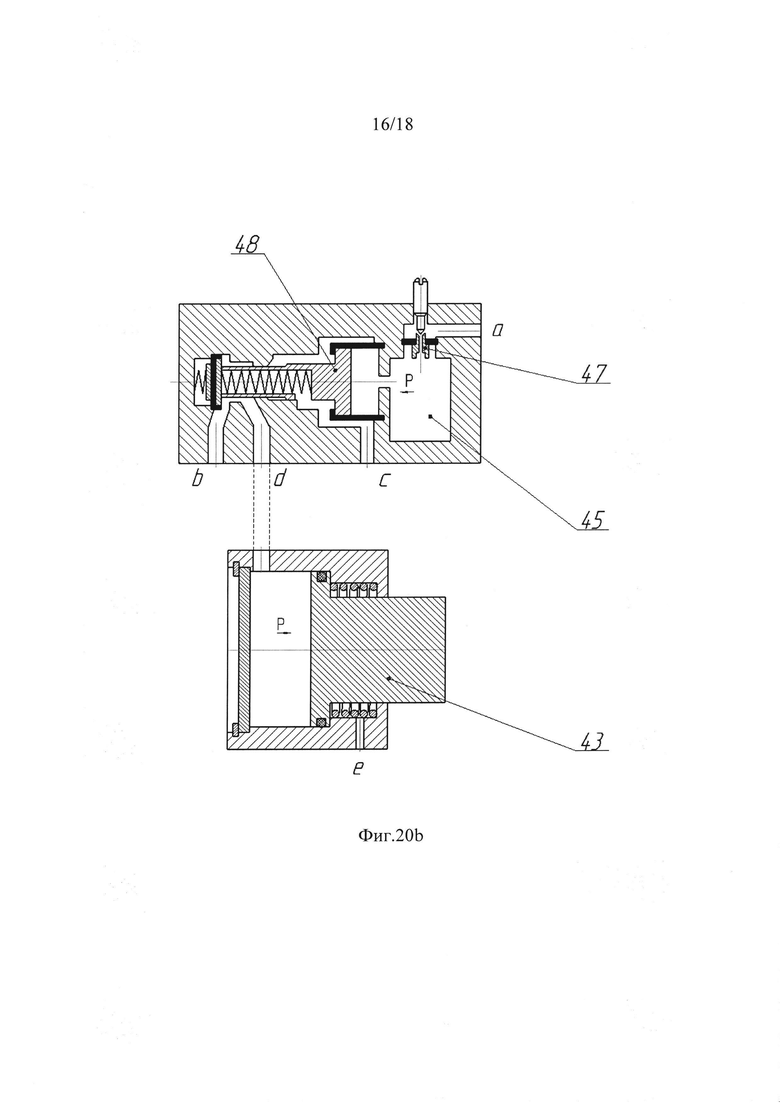

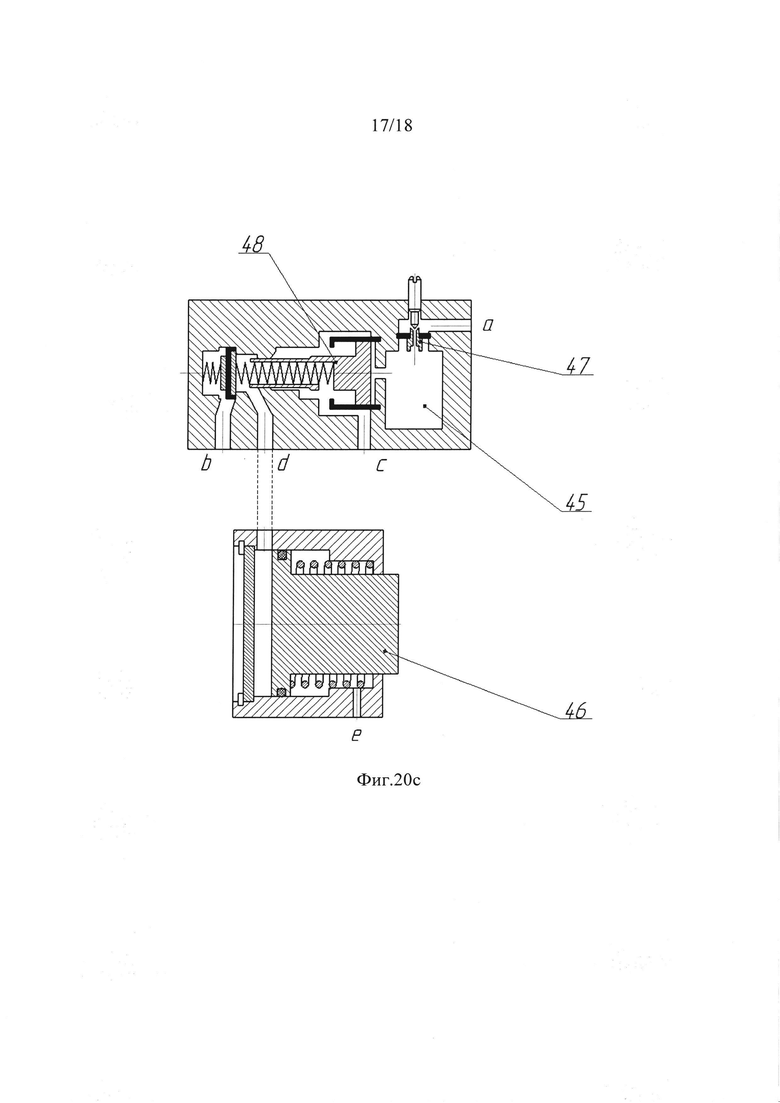

Фиг. 20b и 20с - схема работы пневматического блока.

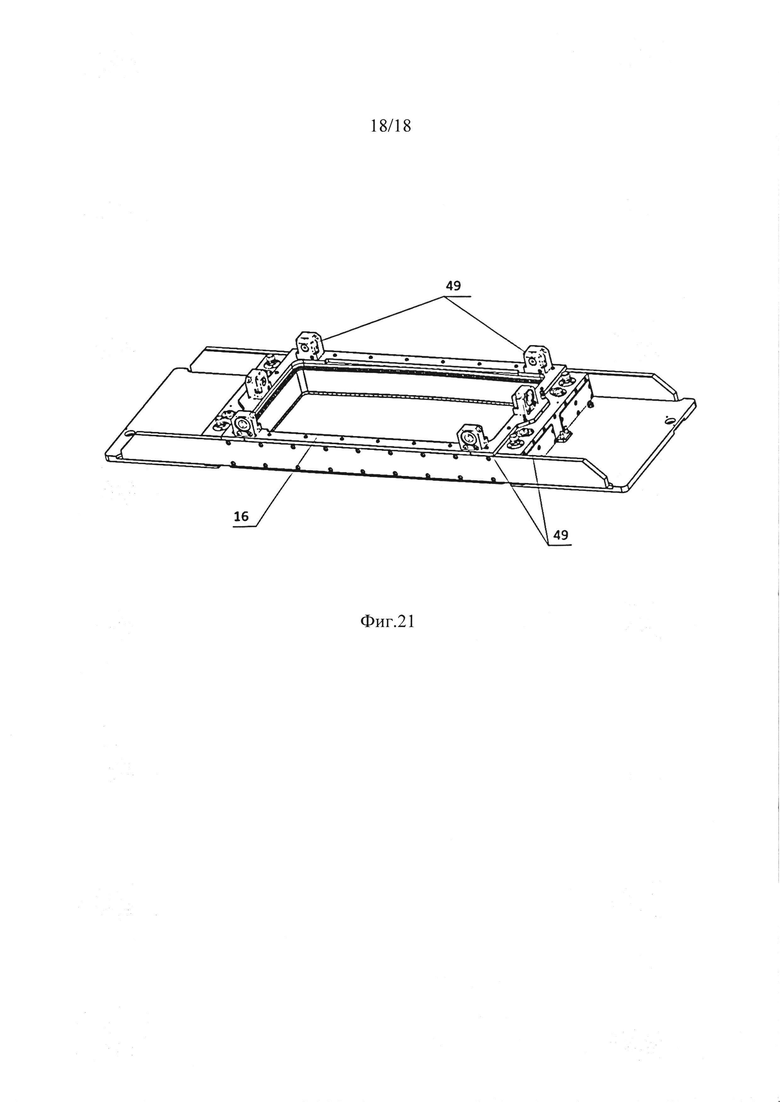

Фиг. 21 - вид снизу на кристаллизатор.

Подробное изложение сущности изобретения

Конструкция корпуса кристаллизатора поясняется фиг. 13, 14 и 15, и содержит следующие конструктивные элементы:

31 - литейная рама;

32 - блок подачи воды;

17 - боковая стенка;

22 - клапан управления расходом воды.

На фиг. 13 изображены основные конструктивные элементы корпуса кристаллизатора сборной конструкции.

На фиг. 14 изображен вид с боку на блок подачи воды 32 в сборе с клапанами управления расходом воды 22.

На фиг. 15 изображен поперечный разрез литейной рамы 31 в сборе с блоком подачи воды 32 и установленными клапанами управления расходом воды 22.

Конструкцию блока подачи воды с одним и более клапанами можно упростить путем применения клапана(ов) управления расходом воды, выполненного в виде пневматического цилиндра одностороннего действия с возвратной пружиной и отводом воздуха из-под поршневого пространства через шток поршня. Такая конструкция не требует организации дополнительных каналов для воздуха в блоке подачи воды.

Так же для исключения воздействия электрохимической коррозии на блок подачи воды, корпус и запорный элемент клапана могут иметь антикоррозионное покрытие из полимерных материалов, таких как полипропилен, полиуретан, фторопласт. Антикоррозионное покрытие корпуса клапана может быть выполнено в виде обечайки, запорного элемента клапана - в виде накладки.

Фиг. 16 раскрывает предлагаемую конструкцию клапана управления расходом воды. Клапан содержит следующие конструктивные элементы:

33 - корпус;

34 - шток-поршень;

25 - запорный элемент;

35 - крышка;

36 - стопорное кольцо;

37 - пружина;

38 - воздушный канал в корпусе;

39 - воздушный канал в штоке;

40 - полимерная обечайка;

41 - полимерная накладка.

Работа клапана описана ниже.

Для уменьшения интенсивности охлаждения слитка во время процесса литья, по команде (например, с пульта управления), воздух под давлением поступает через канал 38 в корпусе 33 в пространство между шток-поршнем 34 и крышкой 35. Под воздействием давления шток-поршень 34 смещается вверх, сжимая пружину 37. Воздух из подпоршневого пространства выходит из клапана по каналу 39 в шток-поршне 34. Выдвинутый запорный элемент 25 перекрывает канал между водяными камерами.

Для увеличения интенсивности охлаждения слитка по команде (например, с пульта управления) снимается давление воздуха в системе. Под воздействием усилия пружины 37 шток-поршень 34 возвращается в исходное положение. Воздух через канал 38 выходит из пространства между шток-поршнем 34 и крышкой 35 и через канал 39 поступает в подпоршневое пространство, соответственно. Запорный элемент 25 открывает канал между водяными камерами.

Для исключения воздействия электрохимической коррозии на клапанный блок, корпус 33 имеет антикоррозионное покрытие в виде полимерной обечайки 40, запорный элемент 25 имеет антикоррозионное покрытие в виде полимерной накладки 41.

Дополнительно согласно предложенному изобретению опционально предусмотрена система подачи и удержания смазки, размещенная в верхнем фланце корпуса кристаллизатора, которая содержит жиклеры с запорным элементами, выполненные с возможностью их открытия под воздействием давления в смазке. На фиг. 17 показан сегмент верхнего фланца корпуса кристаллизатора 15 с установленными жиклерами 42.

Запорный элемент жиклера может быть выполнен в виде О-образного уплотнительного кольца, либо клапана Т-образной формы.

Конструкция и принцип действия жиклера с запорным элементом в виде О-образного уплотнительного кольца поясняется фиг. 18а и 18b, на которых:

31 - литейная рама;

15 - верхний фланец корпуса кристаллизатора;

26 - проточка;

28 - выходное отверстие в верхнем фланце;

42 - жиклер;

43 - запорный элемент жиклера;

44 - выходное отверстие жиклера.

Жиклер 42 содержит радиальную канавку, в которой расположено выходное отверстие 44. Канавка уплотнена запорным элементом 43 в виде О-образного уплотнительного кольца. Уплотнительное кольцо, выполненное из эластичного материала, например, из резины или упругого пластика, обеспечивает освобождение выходного отверстия при заданном давлении в системе подачи смазки, которое выше давления окружающей среды. При возрастании давления смазки, в определенный момент уплотнительное кольцо теряет контакт с кромками канавки, по крайней мере, на некоторой части кромок канавки, обеспечивая выход смазки наружу до тех пор, пока давление уменьшится до такой степени, что упругость уплотнительного кольца окажется превалирующей и кольцо снова будет упираться в кромки канавки по всей его периферии. В частном исполнении, выход смазки наружу обеспечивается при давлении в системе не менее 0,2-1,0 бар, а диаметр выходного отверстия жиклера составляет от 0,4 до 1,2 мм, предпочтительно 0,6-1,0 мм.

Конструкция и принцип действия жиклера с запорным элементом в виде клапана Т-образной формы поясняется фиг. 19а и 19b, на которых:

31 - литейная рама;

15 - верхний фланец корпуса кристаллизатора;

26 - проточка;

28 - выходное отверстие в верхнем фланце;

42 - жиклер;

43 - запорный элемент жиклера;

44 - выходное отверстие жиклера.

Жиклер 42 содержит выходное отверстие 44, которое уплотнено запорным элементом 43, в виде клапана Т-образной формы, ножка которого снабжена коническим зацепом, выполненного из эластичного материала, например, из резины или упругого пластика, при этом уплотнительной поверхностью клапана является обратная поверхность шляпки, которая выполнена плоской, обеспечивающего освобождение выходного отверстия при заданном давлении в системе подачи смазки, которое выше давления окружающей среды. При возрастании давления смазки, в определенный момент поверхность шляпки клапана теряет контакт с поверхностью жиклера 42, обеспечивая выход смазки наружу до тех пор, пока давление уменьшится до такой степени, что упругость клапана окажется превалирующей и поверхность шляпки клапана снова будет запирать выходное отверстие. В частном исполнении, выход смазки наружу обеспечивается при давлении в системе не менее 0,2-1,0 бар, а диаметр выходного отверстия жиклера составляет от 0,4 до 1,2 мм, предпочтительно 0,6-1,0 мм.

Предложенная конструкция системы управления смазкой позволяет обеспечить возможность дозирования количества подаваемой смазки путем установки жиклеров с различными диаметрами выходных отверстий, исключить самопроизвольное вытекание смазки при поднятии стола литейной машины в вертикальное положение за счет запирания выходных отверстий упругими запорными элементами жиклеров.

Также согласно предложенному изобретению опционально предусмотрена система позиционирования кристаллизатора на литейном столе относительно поддона, для чего установлены пневматические блоки, содержащие пневматические цилиндры с клапанами выдержки времени.

На фиг. 20а отображена пневматическая схема блока. Принцип работы пневматического блока поясняется фиг. 20b и 20с, на которых:

45 - пневмоемкость;

46 - цилиндр;

47 - дроссель;

48 - распределитель;

а - канал управления;

b - канал питания;

с - канал выхлопа распределителя;

d - выходной канал распределителя;

е - канал выхлопа цилиндра.

Клапан выдержки времени состоит из распределителя 48 золотникового типа, дросселя 47 с обратным клапаном и небольшой пневмоемкости 45. Сжатый воздух подводится к клапану по каналу b. Пневматический сигнал управления подается на вход канала управления а и через регулируемый дроссель 47 начинает заполнять емкость 45. Настройка дросселя 47 влияет на величину расхода воздуха, а значит, и на время, за которое в емкости 45 повысится давление. После достижения в емкости 45 заданного значения давления запорный орган распределителя 48 перемещается (см. фиг. 20b). При этом блокируется проход от выходного канала распределителя d к каналу выхлопа распределителя с, а затем открывается проход от канала питания b к выходному каналу распределителя d. Сжатый воздух поступает в цилиндр 46. Время, необходимое для наполнения пневмоемкости сжатым воздухом до заданного значения давления, и является временем настройки данного устройства.

Чтобы переключить клапан выдержки времени в исходное положение, необходимо снять сигнал со входа канала управления а. Воздух из пневмоемкости 45 через обратный клапан быстро выйдет в атмосферу, и распределитель 48 под действием пружины вернется в исходное положение, блокируя канал питания b и соединяя выходной канал распределителя d с каналом выхлопа распределителя с. Поршень цилиндра 46 за счет усилия пружины вернется в исходное положение (см. фиг. 20с).

На фиг. 21 изображен вид снизу на кристаллизатор, где на нижний фланец 16 установлены пневматические блоки 49 в количестве шести штук (по два на широких гранях рабочей полости кристаллизатора, и по одному на узких гранях).

Важным отличием предложенного решения является использование клапана выдержки во времени, за счет чего можно менять алгоритм (очередность) срабатывания цилиндров, т.е. дополнительно управлять процессом и настраивать конструктив системы для улучшения работы и соответственно повышения качества конечного продукта.

В частном исполнении клапаны выдержки времени обеспечивают диапазон выдержки времени от 0 до 30 секунд. Например, меняя настройку дросселя можно установить следующую очередность:

1 очередь - время выдержки 0 секунд - срабатывают два цилиндра на широкой грани;

2 очередь - время выдержки 5 секунд - срабатывают два цилиндра на противоположной широкой грани;

3 очередь - время выдержки 10 секунд - срабатывает цилиндр на узкой грани;

4 очередь - время выдержки 15 секунд - срабатывает цилиндр на противоположной узкой грани.

Предложенная конструкция системы позиционирования кристаллизатора на литейном столе относительно поддона, позволяет менять алгоритм (очередность) срабатывания пневмоцилиндров, исключая расклинивание кристаллизатора выдвинутыми штоками цилиндров.

Применение предлагаемых усовершенствований вспомогательных систем кристаллизатора как вместе, так и по отдельности, позволяет продлить его срок службы, избежать загрязнения отлитых слитков и рабочих мест вокруг литейной машины смазкой, и в итоге получить эффект, в виде сокращения времени на подготовку к литью, а также увеличение производительности литейной машины.

В соответствии с вышеприведенным описанием и формулой изобретения объем правовой охраны испрашивается для следующих объектов:

1. Кристаллизатор для вертикального литья при производстве алюминиевых слитков, содержащий корпус с верхним и нижним фланцами, отличающийся тем, что корпус кристаллизатора выполнен в виде литейной рамы и выполненного с возможностью прикрепления к ней по меньшей мере одного блока подачи воды, при этом на нижнем фланце установлен по меньшей мере один пневматический блок, содержащий по меньшей мере один пневматический цилиндр с по меньшей мере одним клапаном выдержки времени срабатывания для обеспечения диапазона выдержки времени.

2. Кристаллизатор по п. 1, отличающийся тем, что блок подачи воды выполнен из материала, отличающегося от материала литейной рамы, такого как нержавеющая сталь или титановый сплав.

3. Кристаллизатор по п. 1, отличающийся тем, что блок подачи воды содержит, по меньшей мере, один клапан управления расходом воды, выполненный в виде пневматического цилиндра одностороннего действия с возвратной пружиной и отводом воздуха из подпоршневого пространства через шток поршня.

4. Кристаллизатор по п. 3, отличающийся тем, что корпус клапана управления расходом воды имеет покрытие, выполненное в виде обечайки, из полимерного материала, а запорный элемент клапана имеет покрытие, выполненное в виде накладки, из полимерного материала.

5. Кристаллизатор по п. 1, отличающийся тем, что на нижнем фланце установлен, по меньшей мере, один пневматический блок, содержащий, по меньшей мере, один пневматический цилиндр с, по меньшей мере, одним клапаном выдержки времени.

6. Кристаллизатор по п. 5, отличающийся тем, что клапан выдержки времени служит для обеспечения диапазона выдержки времени от 0 до 30 секунд.

7. Кристаллизатор по п. 1, отличающийся тем, что блок подачи воды прикреплен к литейной раме посредством разъемного соединения, в частности, болтового.

8. Кристаллизатор по п. 1, отличающийся тем, что блок подачи воды выполнен из коррозионностойкого материала, такого как нержавеющая сталь или титановый сплав.

9. Кристаллизатор по п. 1, отличающийся тем, что дополнительно содержит, по меньшей мере, одну из следующих вспомогательных систем: систему управления охлаждением кристаллизатора и слитков, систему управления смазкой слитков, включая подачу и удержание смазки, систему позиционирования кристаллизатора на литейном столе относительно поддона.

10. Кристаллизатор по п. 9, отличающийся тем, что в верхнем фланце расположена система управления смазкой слитков, а в нижнем фланце расположены воздушные каналы системы позиционирования кристаллизатора на литейном столе относительно поддона.

11. Кристаллизатор для вертикального литья при производстве алюминиевых слитков по любому из п.п. 1-8, дополнительно содержащий, по меньшей мере, одну из следующих систем: систему управления охлаждением кристаллизатора и слитков, систему управления смазкой слитков, включая подачу и удержание смазки, систему позиционирования кристаллизатора на литейном столе относительно поддона.

12. Кристаллизатор по п. 11, отличающийся тем, что в верхнем фланце расположена система управления смазкой слитков, а в нижнем фланце расположены воздушные каналы системы позиционирования кристаллизатора на литейном столе относительно поддона.

13. Кристаллизатор по п. 11, отличающийся тем, что в выходных каналах подачи смазки системы управления смазкой слитков, размещенных в верхнем фланце, установлены жиклеры с запорным элементами, выполненные с возможностью их открытия под воздействием давления смазки.

14. Кристаллизатор по п. 13, отличающийся тем, что запорный элемент жиклера выполнен в виде О-образного уплотнительного кольца из эластичного материала.

15. Кристаллизатор по п. 13, отличающийся тем, что запорный элемент жиклера выполнен в виде клапана Т-образной формы из эластичного материала.

16. Кристаллизатор по п. 13, отличающийся тем, что давление открытия запорного элемента жиклера предпочтительно составляет 0,2-1,0 бар.

17. Кристаллизатор по п. 13, отличающийся тем, что диаметр выходного отверстия жиклера предпочтительно составляет 0,4-1,2 мм, оптимально 0,6-1,0 мм.

18. Кристаллизатор по п. 11, отличающийся тем, что на нижнем фланце установлен, по меньшей мере, один пневматический блок, содержащий, по меньшей мере, один пневматический цилиндр с, по меньшей мере, одним клапаном выдержки времени.

19. Кристаллизатор по п. 18, отличающийся тем, что клапан выдержки времени служит для обеспечения диапазона выдержки времени от 0 до 30 секунд.

20. Система управления охлаждением кристаллизатора и слитков для кристаллизатора по п. 11, которая содержит блок подачи воды с, по меньшей мере, одним клапаном управления расходом хладагента, выполненным в виде пневматического цилиндра одностороннего действия с возвратной пружиной и отводом воздуха из подпоршневого пространства через шток поршня.

21. Система управления смазкой слитков кристаллизатора по п. 11, которая содержит систему подачи и удержания смазки, выходные каналы подачи смазки, размещенные в верхнем фланце корпуса кристаллизатора, при этом в выходных каналах установлены жиклеры с запорным элементами, выполненные с возможностью их открытия под воздействием давления смазки.

22. Система позиционирования кристаллизатора на литейном столе относительно поддона для кристаллизатора по п. 11, которая содержит пневматические блоки, размещенные по периметру нижнего фланца корпуса кристаллизатора, при этом в пневматические блоки встроены пневматические цилиндры и клапаны выдержки времени срабатывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ДЛЯ ЛИТЬЯ АЛЮМИНИЕВЫХ СЛИТКОВ | 2017 |

|

RU2659548C1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2788042C1 |

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ | 2019 |

|

RU2725377C1 |

| Кристаллизатор для непрерывного литья слитков из меди и медных сплавов | 1990 |

|

SU1748925A1 |

| СИСТЕМА УПРАВЛЕНИЯ СМАЗКОЙ ДЛЯ СИСТЕМЫ РАЗЛИВКИ МЕТАЛЛА | 2003 |

|

RU2352433C2 |

| Тренажер оператора системы управления непрерывной разливкой алюминия | 2023 |

|

RU2805535C1 |

| Газопоршневой двигатель электроагрегата | 2023 |

|

RU2802562C1 |

| СПОСОБ ЛИТЬЯ И ЛИТЕЙНАЯ УСТАНОВКА С НЕПОСРЕДСТВЕННЫМ ОХЛАЖДЕНИЕМ СЛИТКОВ | 2020 |

|

RU2809422C2 |

| СЕНСОРНАЯ И АВТОМАТИЗИРОВАННАЯ СИСТЕМА ЛИТЕЙНОГО СТОЛА | 2004 |

|

RU2351431C2 |

Изобретение относится к области литейного производства и может быть использовано при вертикальном литье слитков из алюминия и его сплавов. Кристаллизатор для вертикального литья при производстве алюминиевых слитков содержит корпус с верхним и нижним фланцами. Корпус кристаллизатора выполнен в виде литейной рамы и выполненного с возможностью прикрепления к ней по меньшей мере одного блока подачи воды. При этом на нижнем фланце установлен по меньшей мере один пневматический блок, содержащий по меньшей мере один пневматический цилиндр с по меньшей мере одним клапаном выдержки времени срабатывания для обеспечения диапазона выдержки времени. Дополнительно кристаллизатор содержит следующие системы: систему управления охлаждением кристаллизатора и слитков, систему управления смазкой слитков, включая подачу и удержание смазки, систему позиционирования кристаллизатора на литейном столе относительно поддона. В результате обеспечивается увеличение срока службы кристаллизатора, сокращение времени на подготовку к литью и увеличение производительности кристаллизатора. 5 н. и 23 з.п. ф-лы, 21 ил.

1. Кристаллизатор для вертикального литья при производстве алюминиевых слитков, содержащий корпус с верхним и нижним фланцами, отличающийся тем, что корпус кристаллизатора выполнен в виде литейной рамы и выполненного с возможностью прикрепления к ней по меньшей мере одного блока подачи воды, при этом на нижнем фланце установлен по меньшей мере один пневматический блок, содержащий по меньшей мере один пневматический цилиндр с по меньшей мере одним клапаном выдержки времени срабатывания для обеспечения диапазона выдержки времени.

2. Кристаллизатор по п. 1, отличающийся тем, что блок подачи воды выполнен из материала, отличающегося от материала литейной рамы, такого как нержавеющая сталь или титановый сплав.

3. Кристаллизатор по п. 1, отличающийся тем, что блок подачи воды содержит по меньшей мере один клапан управления расходом воды, выполненный в виде пневматического цилиндра одностороннего действия с возвратной пружиной и отводом воздуха из подпоршневого пространства через шток поршня.

4. Кристаллизатор по п. 3, отличающийся тем, что корпус клапана управления расходом воды имеет покрытие, выполненное в виде обечайки, из полимерного материала, а запорный элемент клапана имеет покрытие, выполненное в виде накладки, из полимерного материала.

5. Кристаллизатор по п. 1, отличающийся тем, что клапан выдержки времени срабатывания для обеспечения диапазона выдержки времени от 0 до 30 секунд.

6. Кристаллизатор по п. 1, отличающийся тем, что блок подачи воды прикреплен к литейной раме посредством разъемного соединения, в частности болтового.

7. Кристаллизатор по п. 1, отличающийся тем, что блок подачи воды выполнен из коррозионно-стойкого материала, такого как нержавеющая сталь или титановый сплав.

8. Кристаллизатор по п. 1, отличающийся тем, что дополнительно содержит, по меньшей мере, одну из следующих вспомогательных систем: систему управления охлаждением кристаллизатора и слитков, систему управления смазкой слитков, включая подачу и удержание смазки, систему позиционирования кристаллизатора на литейном столе относительно поддона.

9. Кристаллизатор по п. 8, отличающийся тем, что в верхнем фланце расположена система управления смазкой слитков, а в нижнем фланце расположены воздушные каналы системы позиционирования кристаллизатора на литейном столе относительно поддона.

10. Кристаллизатор для вертикального литья при производстве алюминиевых слитков, содержащий корпус с верхним и нижним фланцами, отличающийся тем, что корпус кристаллизатора выполнен в виде литейной рамы, выполненного с возможностью прикрепления к ней по меньшей мере одного блока подачи воды, и следующие системы: систему управления охлаждением кристаллизатора и слитков, систему управления смазкой слитков, включая подачу и удержание смазки, и систему позиционирования кристаллизатора на литейном столе относительно поддона.

11. Кристаллизатор по п. 10, отличающийся тем, что блок подачи воды выполнен из материала, отличающегося от материала литейной рамы, такого как нержавеющая сталь или титановый сплав.

12. Кристаллизатор по п. 10, отличающийся тем, что блок подачи воды содержит по меньшей мере один клапан управления расходом воды, выполненный в виде пневматического цилиндра одностороннего действия с возвратной пружиной и отводом воздуха из подпоршневого пространства через шток поршня.

13. Кристаллизатор по п. 12, отличающийся тем, что корпус клапана управления расходом воды имеет покрытие, выполненное в виде обечайки, из полимерного материала, а запорный элемент клапана имеет покрытие, выполненное в виде накладки, из полимерного материала.

14. Кристаллизатор по п. 10, отличающийся тем, что на нижнем фланце установлен по меньшей мере один пневматический блок, содержащий по меньшей мере один пневматический цилиндр с по меньшей мере одним клапаном выдержки времени срабатывания.

15. Кристаллизатор по п. 14, отличающийся тем, что клапан выдержки времени срабатывания служит для обеспечения диапазона выдержки времени от 0 до 30 секунд.

16. Кристаллизатор по п. 10, отличающийся тем, что блок подачи воды прикреплен к литейной раме посредством разъемного соединения, в частности болтового.

17. Кристаллизатор по п. 10, отличающийся тем, что блок подачи воды выполнен из коррозионно-стойкого материала, такого как нержавеющая сталь или титановый сплав.

18. Кристаллизатор по п. 10, отличающийся тем, что в верхнем фланце расположена система управления смазкой слитков, а в нижнем фланце расположены воздушные каналы системы позиционирования кристаллизатора на литейном столе относительно поддона.

19. Кристаллизатор по п. 10, отличающийся тем, что в выходных каналах подачи смазки системы управления смазкой слитков, размещенных в верхнем фланце, установлены жиклеры с запорным элементами, выполненные с возможностью их открытия под воздействием давления смазки.

20. Кристаллизатор по п. 19, отличающийся тем, что запорный элемент жиклера выполнен в виде О-образного уплотнительного кольца из эластичного материала.

21. Кристаллизатор по п. 19, отличающийся тем, что запорный элемент жиклера выполнен в виде клапана Т-образной формы из эластичного материала.

22. Кристаллизатор по п. 19, отличающийся тем, что давление открытия запорного элемента жиклера предпочтительно составляет 0,2-1,0 бар.

23. Кристаллизатор по п. 19, отличающийся тем, что диаметр выходного отверстия жиклера предпочтительно составляет 0,4-1,2 мм, оптимально 0,6-1,0 мм.

24. Кристаллизатор по п. 11, отличающийся тем, что на нижнем фланце установлен по меньшей мере один пневматический блок, содержащий по меньшей мере один пневматический цилиндр с по меньшей мере одним клапаном выдержки времени срабатывания.

25. Кристаллизатор по п. 24, отличающийся тем, что клапан выдержки времени срабатывания служит для обеспечения диапазона выдержки времени от 0 до 30 секунд.

26. Система управления охлаждением кристаллизатора и слитков для кристаллизатора по п. 10, содержащая блок подачи воды с по меньшей мере одним клапаном управления расходом хладагента, выполненным в виде пневматического цилиндра одностороннего действия с возвратной пружиной и отводом воздуха из подпоршневого пространства через шток поршня.

27. Система управления смазкой слитков кристаллизатора по п. 10, содержащая систему подачи и удержания смазки, выходные каналы подачи смазки, размещенные в верхнем фланце корпуса кристаллизатора, при этом в выходных каналах установлены жиклеры с запорным элементами, выполненные с возможностью их открытия под воздействием давления смазки.

28. Система позиционирования кристаллизатора на литейном столе относительно поддона для кристаллизатора по п. 10, содержащая пневматические блоки, размещенные по периметру нижнего фланца корпуса кристаллизатора, при этом в пневматические блоки встроены пневматические цилиндры и клапаны выдержки времени срабатывания.

| WO 9409930 A1, 11.05.1994 | |||

| Машина для вертикального непрерывного литья заготовок | 1987 |

|

SU1650336A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1999 |

|

RU2165331C2 |

Авторы

Даты

2021-02-08—Публикация

2019-09-24—Подача