Изобретение относится к металлургии и может быть использовано для обработки металла с целью улучшения его качества.

Известно устройство для осуществления способа обработки чугуна в потоке, которое предусматривает установку ферм в виде пористых пробок, выступающих над футеровкой . днища желоба на 0,1-0,3 его высоты и на расстоянии друг от, друга, равном 1-3 их диаметра, причем последняя по направлению движения чугуна пробка установлена на расстоя;НИИ от скиммер, равном 2-4 ее диаметра ll .

Данный способ не обеспечивает достаточной глубины десульфурации.

Наиболее близким к пре лагаемому являет-ся способ десульфурации чу-; гуна, включающий заливку чугуна в емкость на предварительно регенерированный шлак, причем шлак на поверхности чугуна непрерывно регенерируют, а ванну металла непрерывно продувают нейтральным газом 2j .

Несмотря на простоту реализации известного способа, он не позволяет достичь высокой эффективности процесса десульфурации металла. При продувке металла нейтральным газом в ванне образуется шлако-металли- ческая эмульсия, часть которой поднимается выше уровня фурм, через которые подается газокислородная смесь.

При продувке металла продувочным газом и одновременно шлака газокислородной смесью кислорода, присутствующий в газовой смеси, окисляет . корольки металла, находящиеся в шлаке, с образованием закиси железа, которая переходит в шлаковую фазу. При .этом шпак, содержащий более 0,5% закиси железа, практически не способен рафинировать металл. Кроме того, при этом увеличиваются потери металла в связи с его угаром.

Таким образом, обработка металла по известному способу не позволит достичь высокой степени десульфурации металла, так как при этом резко снижается обессеривакицая активность шлака ввиду повышения содержания в нем закиси железа.

Цель изобретения - повышение рафинировочной способности шлака, глубины десульфурациии степени использования шлака.

Поставленная цель достигается тем, что согласно способу десульфурации чугуна, включающему продувку потока металла продувочным газом и неп ;1ерывную регенерацию рафинировочного шлака газокислородной смесью, продувку металла и шлака производят в пульсирующем режиме, причем подачу газокислородной смеси осуществляют в промежутках между периодами подачи продувочного газа. Осуществление подачи газокислородной смеси в промежутках между периодами подачи продувочного газа 5 позволяет достичь определенных преимуществ, связанных с повышением рафинирующей способности шлака, глубины десульфурации и степени использования реагента.

0 Продувка шлако-металлической ван-, ны в пульсирующем режиме с чередованием периодов подачи продувочного газа и газокислородной смеси позволит процессы создания шлако-ме5 таллической эмульсии, а также регенерацию шлака разделить во времени, т.е. перемешивание фаз осуществить в тот период, когда в шлак не поступает газокислородная смесь, а регенерирование шлака осуществлять в момент отсутствия шлако-металли- - , ческой эмульсии, т.е. когда корольки металла успевают опуститься ниже уровня ферм для регенерации.

Следовательно , обработка металла по предлагаемому способу позволит регенерировать шлак, не насыщая его закисью железа, чего невозможно достичь в известном способе,

0 Результат пульсирующего режима продувки с чередованием подачи продувочного газа и газокислородной смеси - повышение обессеривающей активности шлака за счет стабили5 зации содержания закиси железа в шлаке на первоначальном уровне, при ртом концентрация FeO не изменяется в период всей обработки металла, а следовательно, возрастает и стеQ пень удаления серы.

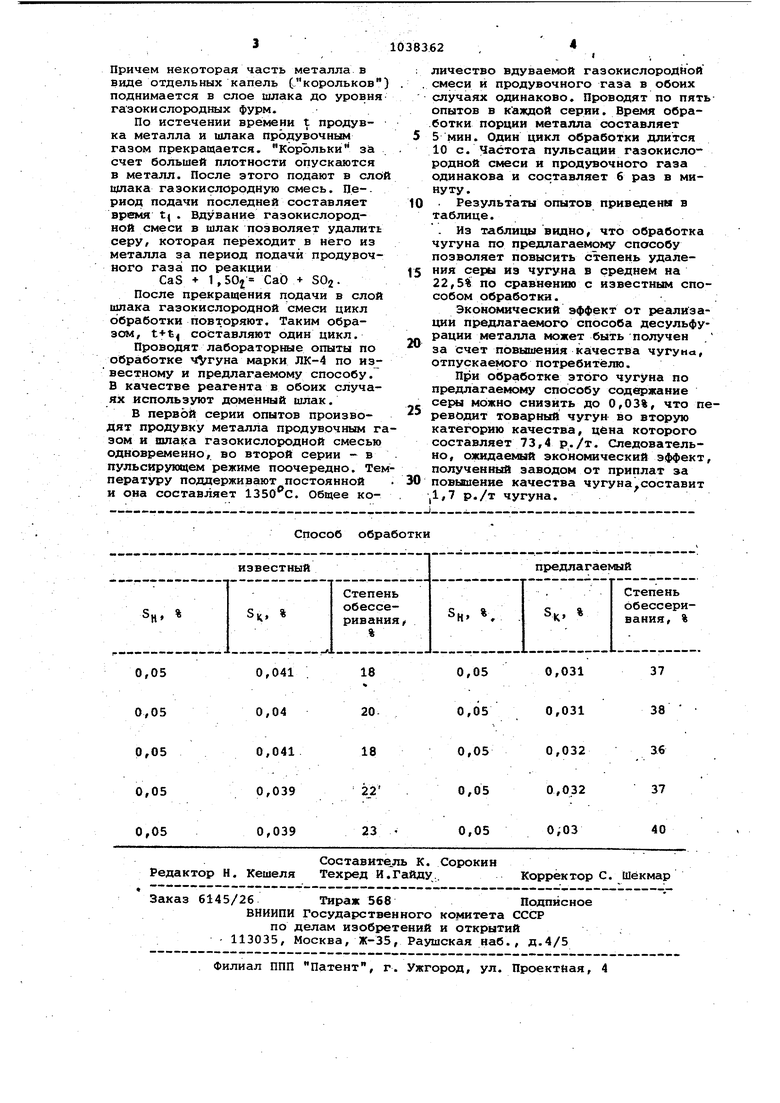

На чертеже изображено устройство, реализукяцее предлагаемый способ.

Устройство состоит из проточной емкости 1, продувочных фурм 2, трубопровода 3 продувочного газа с пре

рывателем 4, газокислородных фурм 5, трубопровода 6 газокислородной смеси с прерывателем 7.

Способ осуществляется следуквдим образом.

0 Реализацию способа обработки

металла в пульсирующем режиме с чередованием периодов продувки удобно рассьЛтреть на примере одного цикла, когда поочередно осуществляют

5 подачу продувочного газа и газокислородной смеси.

При осуществлении продувки шлако-металлической ванны продувочным газом в течение некоторого времени

t в ванне происходит их интенсивное перемешивание; В период подачи продувочного газа за счет контакта металла со шлаком происходит обессеривание металла по реакции

FeS + СаО CaS - FeO

Причем некоторая часть металла в виде отдельных капель { корольков поднимается в слое шлака до уровня газокислородных фурм.

По истечении времени t продувка металла и ишака продувочным газом прекращается, Корольки за счет большей плотности опускаются в металл. После этого подают в сло ищака газокислородную смесь. Пе-. риод подачи последней составляет время tj . Вдувание газокислородной смеси в шлак позволяет удалить серу, которая переходит в него из металла за период подачи продувочного газа по реакции

CaS + 1,502 1- SOj.

После прекращения подачи в слой шлака газокислородной смеси цикл обработки повторяют. Таким образом, t+t составляют один цикл.

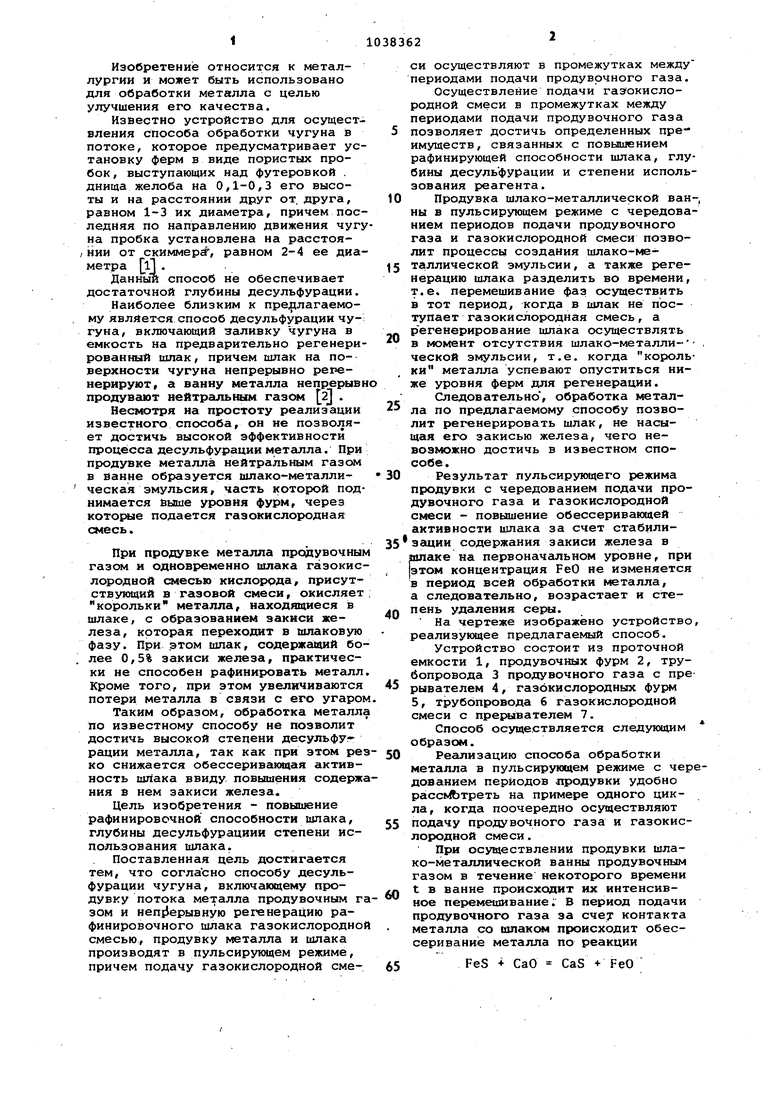

Проводят лабораторные опыты по обработке 4VryHa марки ЛК-4 по известному и предлагаемому способу. В качестве реагента в обоих случаях используют доменный шлак.

В первой серии опытов производят продувку металла продувочным гзом и шлака Газокислородной смесью одновременно, во второй серии - в пульсирующем режиме поочередно. Тепературу поддерживают постоянной и она составляет . Общее коСпособ обработки

личество вдуваемой газокислородной смеси и продувочного газа в обоих случаях одинаково. Проводят по пять опытов в каждой серяи. Время обра.ботки порции металла составляет 5 мин. Один цикл обработки длится 10 с. Частота пульсации газокислородной смеси и продувочного газа одинакова и составляет 6 раз в минуту.

. Результаты опытов приведен в

0 таблице.

. Из таблицы видно, что обработка чугуна по предлагаемому способу позволяет повысить степень удаления серы из чугуна в среднем на

5 22,5% по сравнению с известным способом обработки.

Экономический эффект от реализации предлагаемого способа десульфурации металла может быть получен

0 за счет повышения ка чества чугуна, отпускаемого потребителю.

При обработке зтого чугуна по предлагаемому способу содержание серы можно снизить до 0,03%, что пе5реводит товарный чугун во вторую категорию качества, цена которого составляет 73,4 р./т. Следовательно, ожидаемый экономический эффект, полученный заводом от приплат за

0 повышение качества чугуна.составит 1,7 р./т чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Устройство для десульфурации металла в потоке | 1982 |

|

SU1028723A2 |

| Способ обработки стали | 1981 |

|

SU996464A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| Способ передела чугуна в конвертере | 1981 |

|

SU1024509A1 |

СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА, включающий продувку металлапродувочным газом и непрерывную регенерацию рафинировочного шлака газокислородной смесью, отличающийс я тем, что, с целью повышения рафинировочной способности,шдака , глубины десульфурации и степени использования шлака,продувку металла и шлака производят в пульсирукхцем режиме, причем подачу газокислородной смеси осуществляют в промежутках между периодами подачи продувочного газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ десульфурации чугуна | 1979 |

|

SU836117A1 |

Авторы

Даты

1983-08-30—Публикация

1982-07-16—Подача