DO

:о

X)

со Изобретение относится к способам очистки сточных вод и может быть использовано преимущественно для очистки стоков предприятий гиаропизной промыш ленности. Известен способ очистки сточных вод вадючакмций щ обработку кальцийсоде жащим реагентом с последующим отделе нием выпавшего осадка; в качестве кгшь цийсодержаших реагентов используют окись, хлорид или гидроокись кальций Недостатком известного спбсоба является применение в качестве кальций- содержащего реагента сравнительно дорогостоящих и дефицитных материалов. Наиболее близким к предлагаемому по технической сущности и достигаемом результату является способ очистки сто ньк вод гидролизно-дрожжевого произво ства, включающий биологическую очист ку и обработку кальцийсодержащим реагентом, в качестве которого использу ют известковое молоко. Способ предусматривает обработку сточньпс вод известковым молоком, пос- ледуюшее отделение вьшавщего осадка, причем обработке подвергают последрсЛк жевую бражку после ее биокимической очистки (последрожжевая бражка являер ся основным компонентом сточных вод гидролизных заводов и представляет собой культуральную жидкость процесса выращивания кормовых дрожжей). Степе очистки стока- по общей загрязненности (ХПК) при дозах реагента 1-6 г/л составляет- 6,5-25% s . Недостаток известного способа - низкая степень очистки, использование дорогостоящих реагентов. Цель изобретения - повышение степе ни очистки и удешевление процесса. Поставленная цель достигается те1Л, что согласно способу очистки сточных вод гидролизно-дрожжевого производства включающему биологическую очиртку и обработку кальцийсодержащим раствором, в котором в качестве последнего используют жидкие отходы санитарных скубберов титано-ч агниевого производства, предпочтительно в количествве 0,5-3 об.%, и обработку ими ведут преимущественно перед биологической очисткой. Жидкие отходы санитарных скруббе.ров титано-магниевого производства образуются при очистке газовых выбросов известковым молоком и имеют следующи состев, г/л воды; гидроокись кальция 15 40, карбонат кальция 10-20, хлорид кальция 50-80; гипохлорит кальция 5075, хлорат кальция 5-10. Использование в качестве кальцийсодержащих реагентов жидких отходов санитарных скрубберов титано-магниевого производства позволяет значительно повысить степень очистки сточных вод, в частности гидролизных производств, по сравнению с известным способом вследствие комплексного действия предлагаемого реагента; наряду с коагулирующими свойствами гидроокиси, карбоната и хлорида кальция, образующими с частью загрязнений нерастворимый осадок, гипохлорит и хлорат кальция обладают окис- ° .ляющими свойствами, частичное окисление загрязнений приводит к образованию органических кислот, которою в присутствии ионов кальция переходят в нераст воримые кальциевые соли, окислители разрушают гидрофильные органические соединения, стабилизирующие дисперсные загрязнения, что облегчает коагуляцию и позволяет достичь более высокой степени очистки. Количество вводимых в сточные воды жидких отходов санитарньк скубберов титано-магниевого производства составляет 0,5-3 об.%, так как при дозах меньще 0,5 об.% степень очистки незначительна (табл. 1), а увеличение дозы более 3 об.% практически не приводит к дальнейшему повьш1ению степени очистки, кроме того, при дозах более 3 об.% в сточных водах обнаруживаются значитель- нью концентрации остаточного активного хлора, что может потребовать дополнительных затрат на дехлорирование. Обработка сточных вод предлагаемым реагентом не только позволяет достичь высокой степени очистки по суммарной загрязненности, но и удаляет осадок и окисляет ингибито ы процесса биохимическсй очистки, в частности лигно-гуминовые соединения, а также повышает способность оставшихся частично окисленных и деструктированных органических загрязнений к утилизации аэробными микроорганизмами. Вследствие этого реагентную обработку стоков предпочтительно вести перед биохимической очисткой, что позволяет достичь более высокой суммарной степени очистки. Способ осуществляют следу1ё4вд м образом. Последрожжевую бражку гидролизного производства обрабатывают жидкими oiw

ходами санатирных скрубберов титаномагниевого произвоаства, отстаивают и отделяют эьтавший осадок. Очищенную воду анализируют.

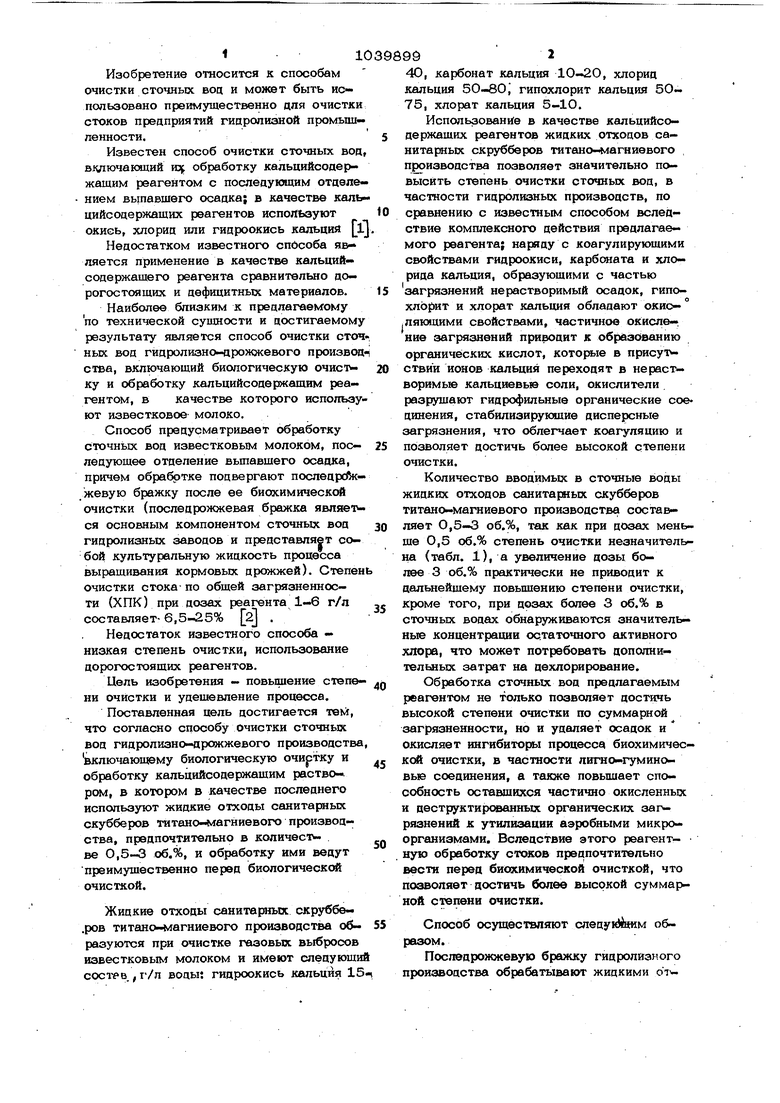

Пример 1 . Последрожжевую бражку ,.||1ДБ) Ленинградского гидролиз кого завода в параллельных условиях обрабатывают известковым молоком и жидкими отходами санитарных скрубберов Запорожского титано-магниевого комби на та (ЭТМК) в течение 15 мш отделяют вьшавший осадок отстаиванием в течение 2 ч и определяют ъ очищенных про- бах концентрации загрязнений. Ксжцентра;ция загрязнений в исходной ПДБ: ХПК 82ОО мг О/л БПК5 5100 мг Q/л.

Содержание СаО в известковом 150 г/л.

Жидкие отходы санитарных скрубберов ЗТМК имеют ;Ьлецующий состав, г/л гидроокись кальция 38, карбонат кальция 15, хлорид кальция 70, гипохлорит кальция 7О, хлорат кальция 7,

Проведение процесса очистки по предлагаемому способу позволяет дос тичь остаточные концентрации загрязнений на 20-25% меньше, чем по извести ному (табл. 1), причем отнсше- ние БПК5/ХПК при этом возрастает от 0,63-0,66 до 0,70иЭ,8О, что свидетельствует об увеличении способнсюти оставшихся загрязнений и последующей биохимической деструкции. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ биохимической очистки сточных вод гидролизного производства | 1981 |

|

SU998385A1 |

| Способ очистки сточных вод гидролизных производств | 1990 |

|

SU1763386A1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ | 1998 |

|

RU2160720C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ГИДРОЛИЗНО-ДРОЖЖЕВОГО ПРОИЗВОДСТВА | 1992 |

|

RU2046109C1 |

| Способ очистки сточных вод гидролизно-дрожжевых производств | 1987 |

|

SU1535847A1 |

| Способ очистки биоокисленной последрожжевой бражки | 1982 |

|

SU1102808A1 |

| СПОСОБ УТИЛИЗАЦИИ ПОСЛЕДРОЖЖЕВОЙ МЕЛАССНОЙ БРАЖКИ | 1993 |

|

RU2073701C1 |

| Способ биохимической очистки сточных вод гидролизного производства | 1986 |

|

SU1439089A1 |

| Способ очистки сточных вод | 1974 |

|

SU545591A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2018 |

|

RU2687455C1 |

1. СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ГИДРОЛИЗНО-ДРОЖЖЕВС5ГО ПРОИЗВОДСТВА, включающий биологическую очистку и обработку кальцийсодержащим реагентом, отличающийся тем, что, с целью повышения степени очистки и удешевления процесса, в качестве кальцийсодержашего реагента используют жидкие отходы санитарных скрубберов титано-магниевого производства. 2.Способ по п. 1, 6 т ц ича ющ и и с я тем, что обработку сточных вод жидкими отходами санитарных скрубберов титано-магниевого производства осуществляют перед биологическ(Л очисто кой. (Л 3.Способ по п. 1, о т л и ч а ю - щ и и с я тем, что жидкие отхрды санитарных скрубберов титaнoчvlaгниeвoго производства вводят в количес- § ве 0,5-3 об.%.

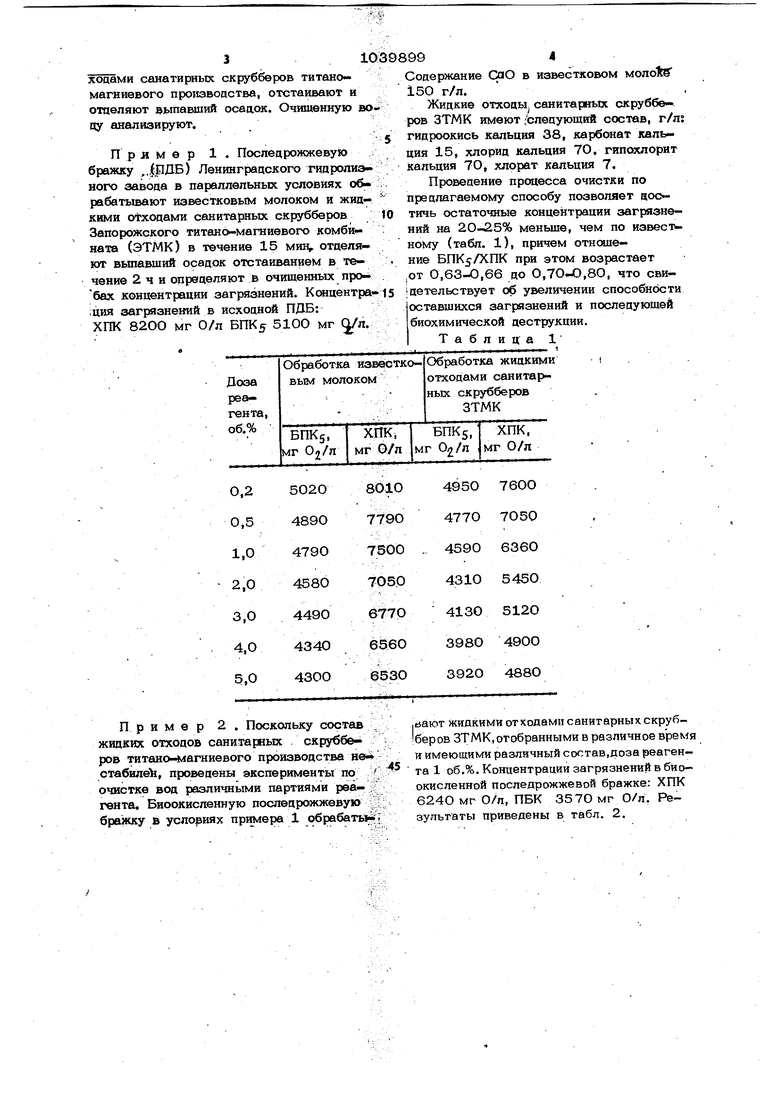

Пример 2 , Поскольку состав жидких отходов санитарных . скрубберов титано-магниевого производства не- стабилеТн, проведены эксперименты по очистке вод различными партиями реагента. Биоокисленную послед рожжевую бражку в услориях пртлера 1 обрабаты- ;

|Ьают жидкими от ходами санигарныхскрубберов ЗТМК,отобранными в различное время и имеющими различный состав,доза реаген га 1 об,%. Концентрации загрязнений в биоокисленной последрожжевой бражке: ХПК 6240 мг О/л, ПБК 357О мг О/л. Результаты приведены в табл. 2.

15 12 10

70 55

38

1 2 3 25

70 40 . 80

41620

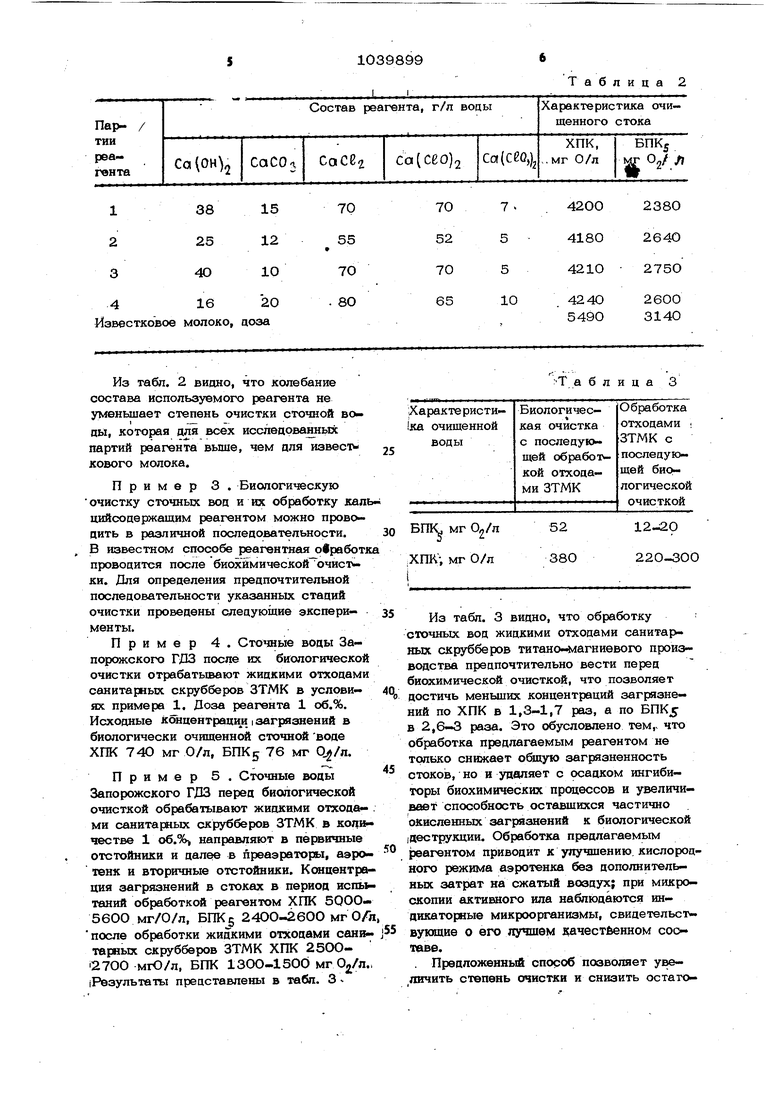

звестковое молоко, доза Из табл. 2 вицно, что колебание состава используемого реагента не уменьшает степень очистки сточной вопы, которая для всех исспедрваш1Ь1х партий реагента выше, чем для извест кового молока. Пример 3 . Биологическую очистку сточных вод и их обработку каль цийсоцержащим реагентом можно проводить в различной последс вательности. В известном способе реаг нтная о§работк проводится после биохймической очистки. Для определения предпочтительной последовательности указанных стадий очистки проведены следующие эксперименты. Пример 4 . Сточные воды Запорожского ГДЗ после юс биологической очистки отрабатьтают жидкими отходами санитарных скрубберов ЗТМК в условиях примера 1. Доза реагента 1 об.%. Исходные концентрацией i загрязнений в биологически очищенной сточнойводе ХПК 740 мг О/л, БПК5 76 мг . Пример 5 . Сточные воды Запорожского ГДЗ перед биологической очисткой обрабатывают жидкими отходами санитарных скрубберов ЗТМК в KOJIHчестве 1 об.% направляют в пе юичные отстойники и далее в преаэраторы, аэроФэнк и вторичные отстойники. Концентрация загрязнений в стоках в период испььтаний обработкой реагентом ХПК 50005600 мг/О/л, ВПК 5 24ОО-2600 мг О/я после обработки жидкими отходами санитарных скрубберов ЗТМК ХПК 25ОО27ОО мгО/л, ВПК 130О-1500 .. |Результаты представлены в табл. 3

Таблица 2

2380 264О 275О

26ОО 3140 Та блица 3 Из табл. 3 видно, что обработку сточных вод жидкими отходами санитарм ных скрубберов титано-магниевого производства предпочтительно вести перед биохимической очисткой, что позволяет достичь меньших концентраций загрязнений по ХПК в 1,3-1,7 раз, а по ВПК5 в 2,6-3 раза. Это обусловлено тем,, что обработка предлагаемым реагентом не только сн№кает общую загрязненность стоков, но и уделяет с осадком ингибиторы биохимических процессов и увеличивает способность оставшихся частично окисленных загрязнений к биологической |Деструкции. Обработка предлагаемым реагентом приводит к улучшению, кислородного режима аэротенка без дополнительных затрат на сжатый воздух; при микроскопии активного ила наблюдаются инпикаторные микроорганизмы, свидетельствующие о его лучшем дачестбенном составе. . Предложенный способ позволяет увеличить степень очистки и снизить остаго 1039899

чную концентрацию загрязнений в 1,3-5имость извести около 15 руб/т, а испопьраз, исключить применение дефицитной иэ- зуемого реагента около 3 руб/т, а таквести и удешевить процесс очистки при- же уменьшением расхода сжатого возиу

менением более дешевого реагента (сто-ха при биохимической очистке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гельфанд Е | |||

| Л., Юшманова Т | |||

| Н | |||

| Очистка биологической последрожжевой бражки известковым молоком.- Тидролизная | |||

| и лесохимическая промышленность, 1978, Мг 5, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1983-09-07—Публикация

1982-04-19—Подача