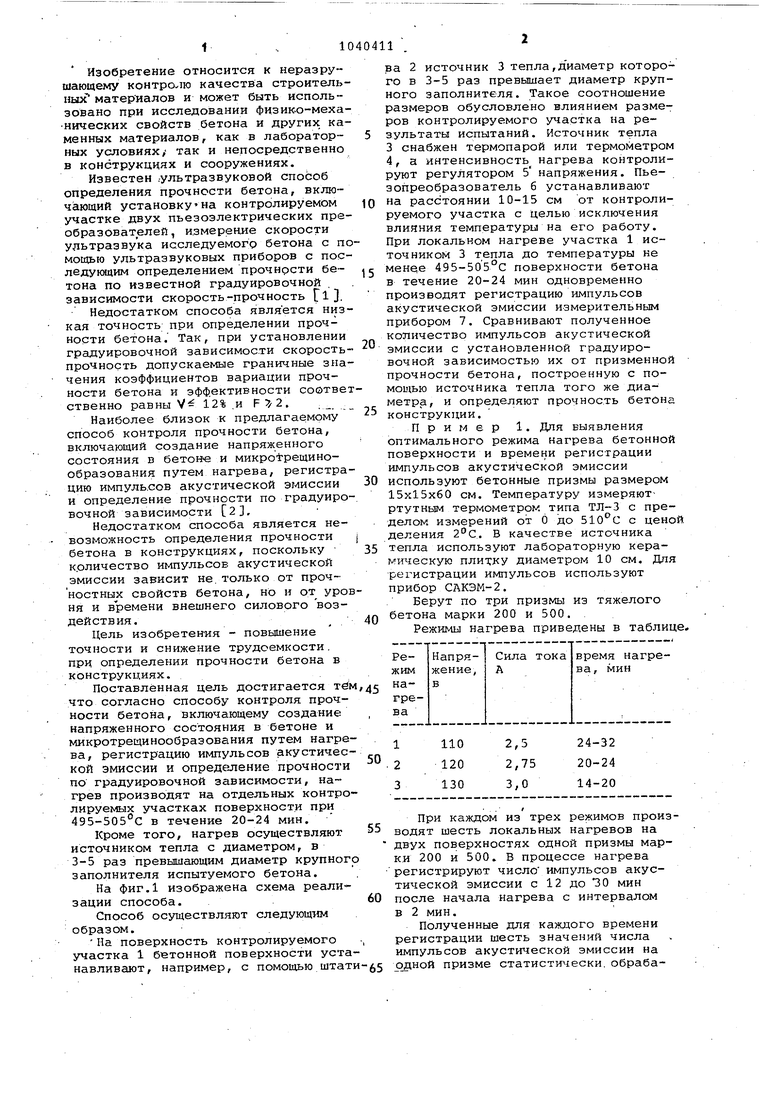

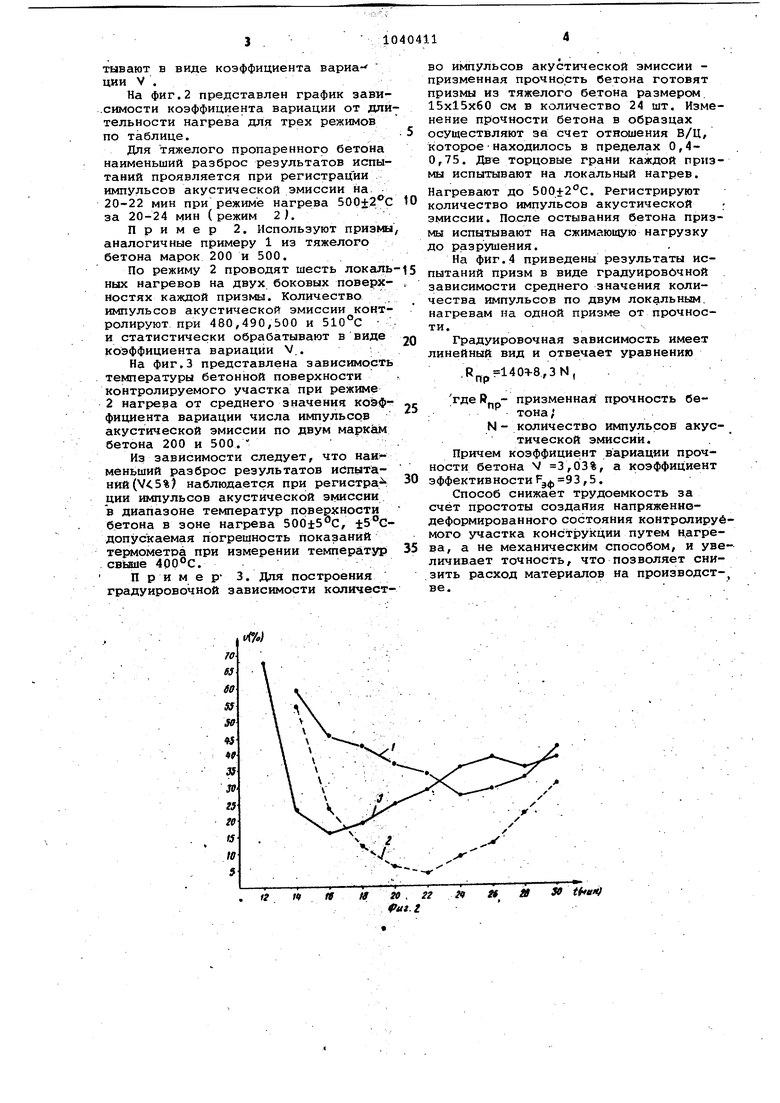

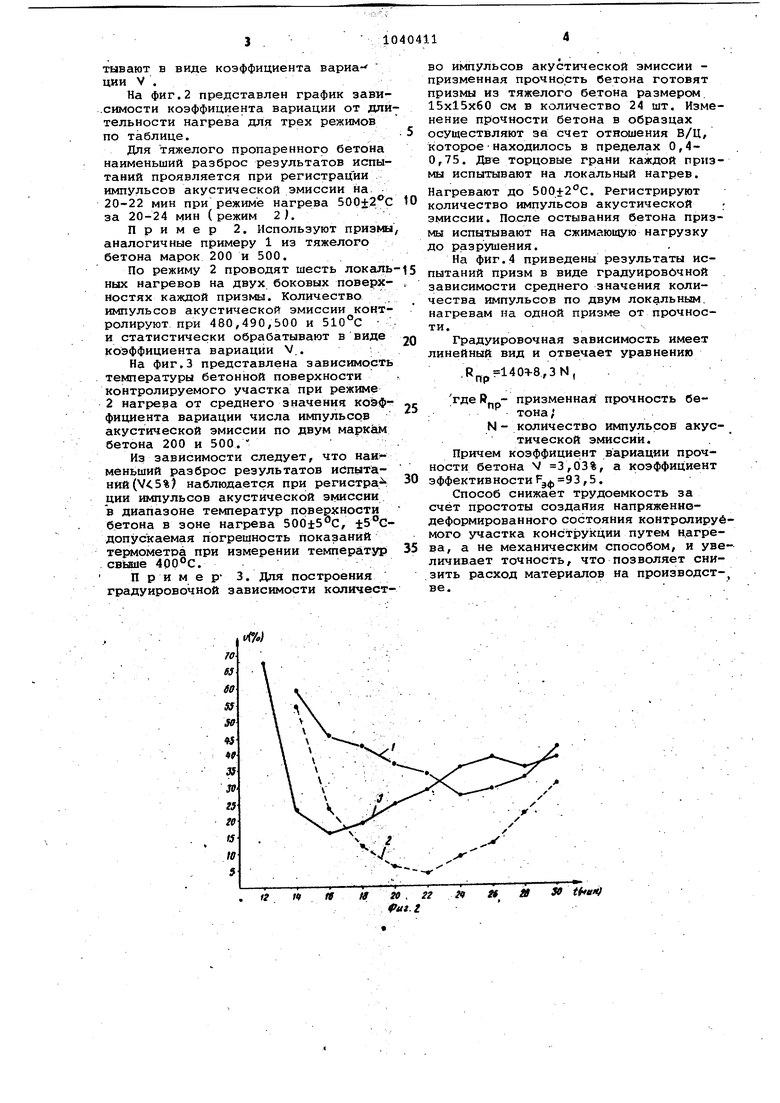

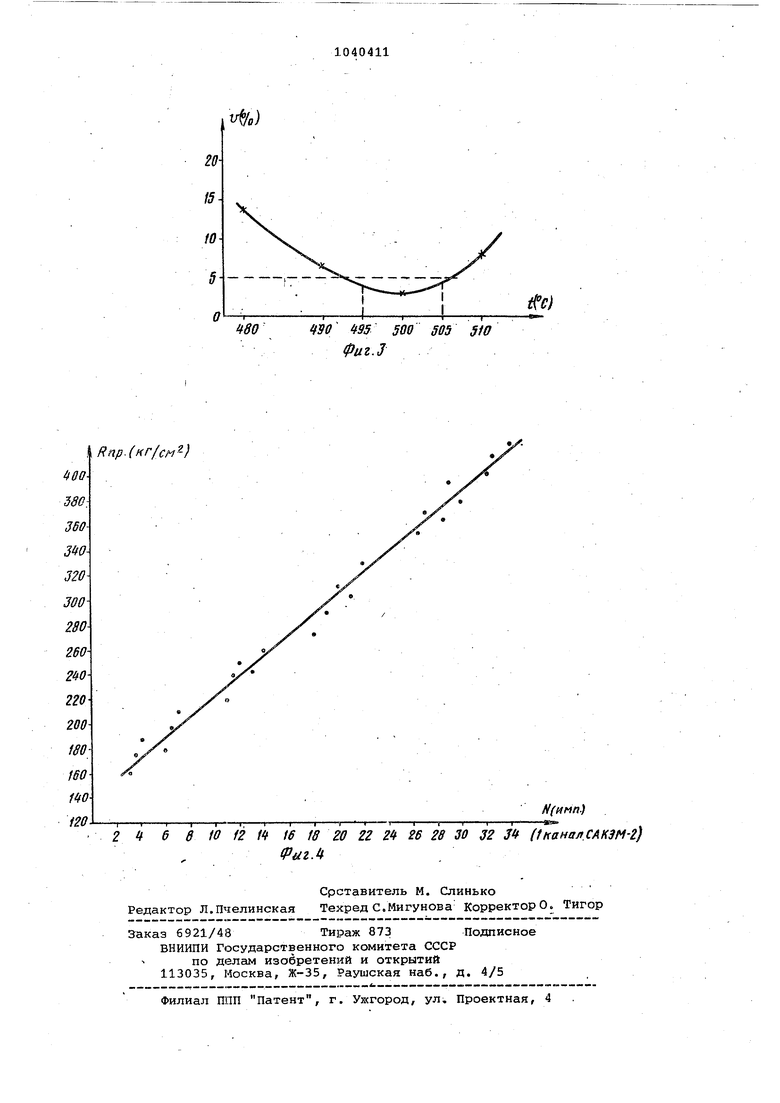

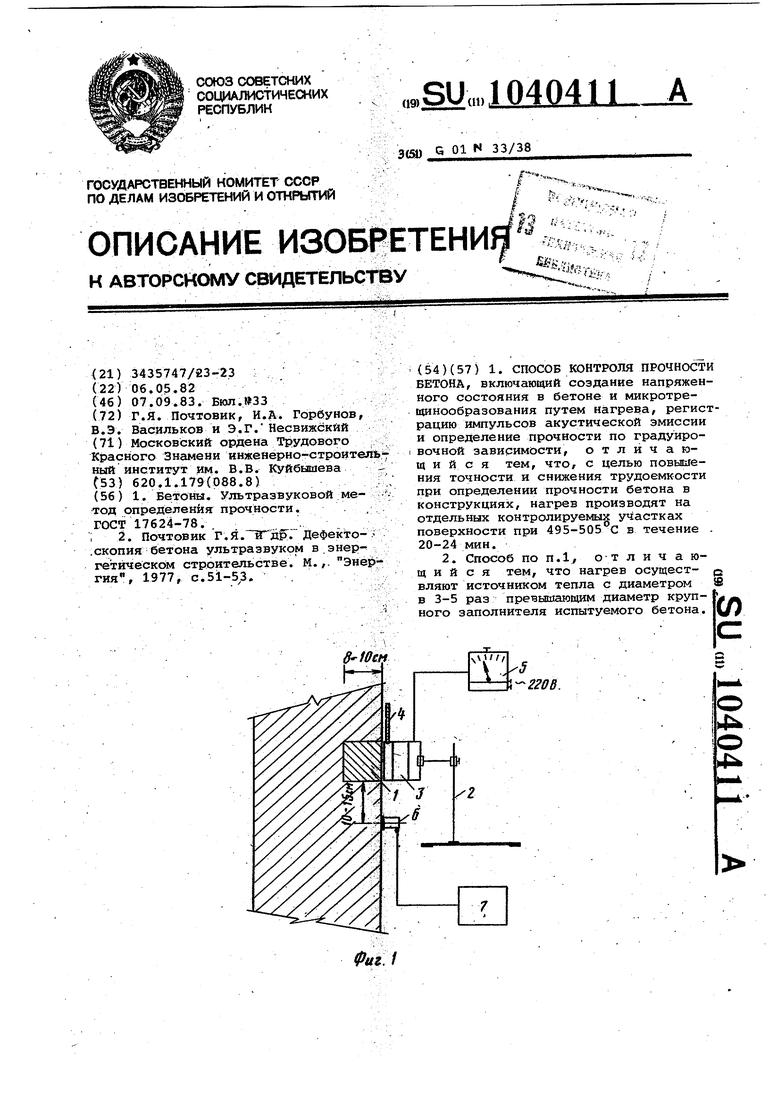

Изобретение относится к неразрушающему контролю качества строитель ных материалов и может быть использовано при исследовании физик-о-меха нических свойств бетона и других, ка менных материалов, как в лабораторных условиях,- так и непосредственно в конструкциях и сооружениях. Известен .-ультразвуковой способ определения прочности бетона, включающий установку на контролируемом участке двух пьезоэлектрических пре образователей, измерение скорости ультразвука исследуемого бетона с п мощью ультразвуковых приборов с последующим определением прочности бетона по известной градуировочной зависимости скорость-прочность TI. Недостатком способа является низ кая точность при определении прочности бетона. Так, при установлении градуировочной зависимости скорость прочность допускаемые граничные зна чения коэффициентов вариации прочности бетона и эффективности соотве ственно равны V- 12% .и . Наиболее близок к предлагаемому способ контроля прочности бетона, включающий создание напряженного состояния в бетоне и микро рещинообразования путем нагрева, регистра цию импуль.сов акустической эмиссии и определение прочности по градуиро вочной зависимости 2. Недостатком способа является невозможность определения прочности бетона в конструкциях, поскольку количество импульсов акустической эмиссии зависит не. только от прочностных свойств бетона, но и от уров ня и времени внешнего силового воздействия. Цель изобретения - повышение точности и снижение трудоемкости. при определении прочности бетона в конструкциях. Поставленная цель достигается тем что согласно способу контроля прочности бетона, включающему создание Напряженного состояния в бетоне и микротрещинообразования путем нагрева, регистрацию импульсов акустической эмиссии и опредеитение прочности по градуировочной зависимости, нагрев производят на отдельных контролируемых участках поверхности при 495-505°С в течение 20-24 мин. Кроме того, нагрев осуществляют источником тепла с диаметром, в 3-5 раз превышающим диаметр крупного заполнителя испытуемого бетона. На фиг.1 изображена схема реализации способа. Способ осуществляют следующим образом. На поверхность контролируемого участка 1 бетонной поверхности устанавливают, например, с помощью штати ва 2 источник 3 тепла,диаметр которого в 3-5 раз превышает диаметр крупного заполнителя. Такое соотношение размеров обусловлено влиянием размеров контролируемого участка на результаты испытаний. Источник тепла 3 снабжен термопарой или термометром 4, а интенсивность нагрева контролируют регулятором 5 напряжения. Пьезопреобразователь 6 устанавливают на расстоянии 10-15 см от контролируемого участка с целью исключения влияния температуры на его работу. При локальном нагреве участка 1 источником 3 тепла до температуры не менее 495-505°С поверхности бетона в течение 20-24 мин одновременно производят регистрацию импульсов акустической эмиссии измерительным прибором 7. Сравнивают полученное количество импульсов акустической эмиссии с установленной градуировочной зависимостью их от призменной прочности бетона, построенную с помощью источника тепла того же диаметра, и определяют прочность бетона конструкции. Пример 1. Для выявления оптимального режима нагрева бетонной поверхности и времени регистрации импульсов акустической эмиссии используют бетонные призмы размером 15x15x60 см. Температуру измеряютртутным термометром типа ТЛ-3 с пределом измерений от б до с ценой деления 2°С. В качестве источника тепла используют лабораторную керамическую плитку диаметром 10 см. Для регистрации импульсов используют прибор СЛКЭМ-2. Берут по три призмы из тяжелого бетона марки 200 и 500. Режимы нагрева приведены в таблице. При каждом из трех режимов производят шесть локальных нагревов на двух поверхностях одной призмы марки 200 и 500. В процессе нагрева регистрируют число импульсов акустической эмиссии с 12 до 30 мин после начала нагрева с интервалом в 2 мин. Полученные для каждого времени регистрации шесть значений числа импульсов акустической эмиссии на садной призме статистически, обрабатывают в виде коэффициента вариаЦИИ V . На фиг,2 представлен график зави.симости коэффициента вариации от дли тельности нагрева для трех режимов по таблице. Для Тяжелого пропаренного бетона наименьший разброс результатов испытаний проявляется при регистрации импульсов акустической эмиссии на 20-22 мин при режиме нагрева 500±2 С за 20-24 мин (режим 2). Пример 2. Используют призмы аналогичные примеру 1 из тяжелого бетона марок 200 и 500. По режиму 2 проводят шесть локаль ных нагревов на двух боковых поверхностях каждой призмы. Количество импульсов акустической эмиссии контролируют при 480,490,500 и 510°С и статистически обрабатывают в виде коэффициента вариации V. На фиг.З представлена зависимость температуры бетонной поверхности контролируемого участка при режиме 2 нагрева от среднего значения коэффициента вариации числа импульсов акустической эмиссии по двум маркам бетона 200 и 500. Из зависимости следует, что наименьший разброс результатов испытаний (V. 5%) наблюдается при регистра ЦИИ импульсов акустической эмиссии в диапазоне температур поверхности бетона в зоне нагрева 50б±5 С, ±5°Gдопускаемая погрешность показаний термометра при измерении температур свыше . Пример- 3. Для построения градуировочной зависимости количество импульсов акустической эмиссии призменная прочность бетона готовят призмы из тяжелого бетона размером 15x15x60 см в количество 24 шт. Изменение прочности бетона в образцах осуществляют за счет отношения В/Ц, котороенаходилось в пределах 0,40,75. Две торцовые грани каждой призмы испытывают на локальный нагрев. Нагревают до 500±2 С. Регистрируют количество импульсов акустической эмиссии. После остывания бетона призмы испытывают на сжимающую нагрузку до разрушения.. На фиг.4 приведены результаты испытаний призм в виде градуировбчной зависимости среднего значения количества импульсов по двум локальным, нагревам на одной призме от прочности. Градуировочная зависимость имеет линейный вид и отвечает уравнению .,3N, где призменная прочность бетона;N- количество импульсов акустической эмиссий. Причем коэффициент вариации прочности бетона V 3,03%, а коэффициент эффективности Рдф 93,5. Способ снижает трудоемкость за счёт простоты создания напряженнодеформированного состояния контролируемого участка конструкции путем н.агрева, а не механическим способом, и увеличивает точность, что позволяет снизить расход материалов на произведет-, ве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустико-эмиссионный способ контроля изменения устойчивости обработанного твердеющими веществами грунтового массива | 2021 |

|

RU2775159C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА | 2001 |

|

RU2186385C1 |

| Способ определения изменения устойчивости мерзлых грунтовых оснований | 2019 |

|

RU2699385C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ МОДУЛЯ УПРУГОСТИ БЕТОНА В БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ СООРУЖЕНИЙ | 2010 |

|

RU2442153C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

| СПОСОБ КОНТРОЛЯ РАСПОЛОЖЕНИЯ АРМАТУРЫ В ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ | 2001 |

|

RU2222008C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250449C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2380675C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ СЛЯБА ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2012 |

|

RU2525584C1 |

70 SS

во

5S 50 «

да л г5 ге ts

to f

12 n паю. гг it зо ut.l

20ts10

80ЧУО 95 500 505 510

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бетоны | |||

| Ультразвуковой ме- тод определения прочности | |||

| Фрикционный механизм для изменения скорости и направления движения товара на станке для браковки тканей | 1929 |

|

SU17624A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Почтовик Г.Я. | |||

| Дефекто- .скопия бетона ультразвуком в энергетическом строительстве | |||

| М., Энергия, 1977, с.51-53. | |||

Авторы

Даты

1983-09-07—Публикация

1982-05-06—Подача