Изобретение относится к акустическим методам неразрушающего контроля и предназначено для контроля поверхностных и внутренних дефектов холодных слябов для производства горячекатаной полосы.

Известен способ определения нарушений сплошности металла в слитках, использующий для выявления дефектов слябов и определения их точного места нахождения метод ультразвукового контроля. Метод использует маркировку сляба для дальнейшей возможности слежения за его трансформациями в процессе прокатки [АС №1117094]. Недостатками данного способа являются значительные затраты времени на проведение контроля, наличие контактных поверхностей, подвергающихся интенсивному износу, высокая требовательность к качеству контакта датчиков с поверхностью, отсутствие четкой классификации степени опасности выявленных в ходе контроля дефектов.

Известен способ контроля поверхностных дефектов горячих слябов, использующий для контроля эффект преобразования дефектами поверхностного слоя металла энергии лазера в акустический сигнал, а для уменьшения влияния помех на регистрируемый сигнал зону контроля охлаждают, что приводит к уменьшению затухания сигналов только в этой области [АС №1453311]. Недостатками этого способа являются необходимость осуществления контроля прохождения датчиков вдоль всей площади поверхности сляба, что значительно затрудняет процесс контроля и удорожает его. Кроме того, способ указывает на наличие несплошностей, их координат и геометрических параметров без выявления других не менее важных характеристик, указывающих на возможность дальнейшего развития дефекта, и невозможность контролировать наличие дефектов во внутреннем слое сляба.

Наиболее близким, выбранным за прототип, является способ контроля сляба для производства горячекатаной полосы [Патент №2404872]. Способ заключается в том, что в контролируемом слябе инициируют акустическую эмиссию и регистрируют ее сигналы. Проводят обработку сигналов и по совокупности полученных данных определяют возможность дальнейшего использования сляба в производстве горячекатаной полосы. При этом для контроля используют холодный сляб, на его поверхности стационарно устанавливают датчики акустической эмиссии в порядке, обеспечивающем контроль всего материала сляба и определение координат источников сигнала. Сляб механически нагружают, используя собственный вес сляба, до напряжений от 20 до 80 процентов предела текучести материала сляба, выдерживают под нагрузкой не менее 1 минуты. Полученные сигналы акустической эмиссии обрабатывают с помощью компьютера, по полученным данным судят о наличии зон повышенной активности изменения структуры материала и возможности дальнейшего развития дефекта в этой зоне при производстве горячекатаной полосы.

Недостатком этого метода является: отсутствие алгоритма определения параметров диагностического нагружения слябов; отсутствие технологии определения наиболее информативных, с точки зрения контроля дефектности полосы, параметров акустической эмиссии, которая позволила бы определить дефектность слябов, что приводит к недостаточной оперативности и точности контроля.

Задачей изобретения является повышение оперативности и точности контроля.

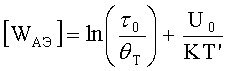

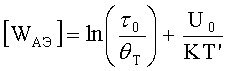

Для решения задачи предложен способ контроля сляба для производства горячекатаной полосы. На поверхности контролируемого сляба, находящегося в холодном состоянии, устанавливают датчики акустической эмиссии. Количество датчиков и порядок их расположения обеспечивает контроль всего материала сляба с определением координат источников сигнала. Затем инициируют излучение сигналов акустической эмиссии с поверхности сляба путем его механического нагружения, которое создают, используя собственный вес сляба, например, поднимают сляб с помощью кранового оборудования. Нагружают сляб до напряжений, близких по модулю к пределу текучести материала сляба, но не превышающих его - от 20 до 80% предела текучести материала сляба. Выдерживают сляб в нагруженном состоянии не менее 1 минуты, затем сляб опускают. В процессе перечисленных выше технологических операций непрерывно осуществляют регистрацию сигналов акустической эмиссии. На первом этапе определяют допустимое значение диагностического параметра, который вычисляют по формуле:

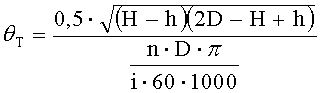

где τ0=10-12÷10-14 с - период атомных колебаний; U0/KT=50÷59; U0 - энергия активации процесса разрушения; K - постоянная Больцмана; T - абсолютная температура; θT= - время технологического воздействия валка на раскатываемую часть листа (уточняется по технологическим данным или расчетным путем); θT - время технологического воздействия валка на раскатываемую часть листа вычисляют по формуле:

где D - диаметр рабочей поверхности валков; Н - толщина сляба до обработки; h - толщина сляба после обработки; n - частота вращения двигателя; i - передаточное отношение привода. По полученным при регистрации сигналов АЭ данным определяют диагностический параметр:

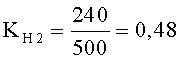

где ξ1, ξ2 - значения информативного акустико-эмиссионного параметра при максимальных напряжениях в сечении σmax1, σmax2 в образце при диагностическом нагружении в разный момент времени; KH1 и KH2 - коэффициенты нагрузки, определяемые по формулам:

где σT - предел текучести материала. Сравнивают диагностический параметр WАЭ с допустимым значением диагностического параметра [WАЭ]. Критерий состояния пригодного для дальнейшей обработки сляба выглядит следующим образом: WАЭ<[WАЭ]. По полученным данным судят о наличии зон повышенной активности изменения структуры металла в локальных зонах сляба и возможности развития в них дефектов при производстве горячекатаной полосы посредством прокатки. С повышением значения диагностического параметра WАЭ. вероятность проявления дефектов в слябе с перспективой их развития в процессе обработки сляба увеличивается вплоть до необходимости отбраковки сляба. Снижение значения указывает на меньшую дефектность материала сляба.

Определение диагностического параметра WАЭ и сравнение его значения с допустимым позволяет судить о годности сляба и значительно упростить процесс дефектоскопии. Допустимое значение диагностического параметра [WАЭ] может быть определено независимо от объекта контроля на образцах, выполненных из одинакового со слябом материала, и способа нагружения. Таким образом, нет необходимости в определении допустимого диагностического параметра для каждого сляба и проведении длительных дорогостоящих предварительных тарировочных испытаний по оценке допустимого значения диагностического параметра, что повышает оперативность способа контроля.

Проведенные эксперименты зависимости показали высокую степень корреляции параметра WАЭ с параметрами дефектности полосы и малое влияние на точность результатов изменения условий контроля. Значение коэффициента корреляции значений диагностического параметра WАЭ и суммарной длины дефектов для образцов составило 0,74, что подтверждает высокую точность контроля дефектности сляба. Таким образом, отличительные признаки являются необходимыми и достаточными для решения поставленной задачи.

Нагрузка менее 20 процентов не достаточна для инициирования четкого сигнала акустической эмиссии, а нагрузка выше 80 процентов не рекомендуется, в целях устранения возможности случайного превышения напряжений предела текучести и повреждения сляба. Сляб выдерживают в нагруженном состоянии не менее одной минуты, после чего опускают. Данное время необходимо и достаточно для регистрации сигналов акустической эмиссии, больший промежуток времени не целесообразен, так как при увеличении затрат времени результат остается прежним. После опускания сляба регистрацию сигналов акустической эмиссии прекращают.

В зависимости от требуемой точности количество и способы расположения пьезоэлектрических датчиков могут варьироваться (для обеспечения распознавания пространственных, плоских, или линейных координат расположения дефектов), при этом число датчиков, в зону действия которых входит любая точка сляба, должно быть на один больше, чем число осей координат, по которым проводится контроль, а их расположение должно обеспечивать однозначное определение любой точки на слябе, входящей в зону их контроля, относительно их местоположения как геометрическое место точек, имеющих определенную разность расстояний до датчиков. Длина сляба подобрана в соответствии с параметрами материала, при поднятии сляба с помощью кранового оборудования, напряжения, возникающие внутри сляба, близки к пределу текучести, но не превышают его. Таким образом, нагружая сляб собственным весом с помощью кранового оборудования, в слябе возникают напряжения, достаточные для инициации акустической эмиссии, в то же время нет перекрытия сигналов, связанных с пластическими деформациями в материале. Эти напряжения схожи с напряжениями, действующими в слябе во время производства горячекатаной полосы, а сигналы акустической эмиссии, зарегистрированные в момент действия этих сил, дают информацию о возможных зонах образования и развития дефектов при прокатке. В целях предупреждения возникновения помех, вносящих искажения в полученные результаты, не следует применять крановое оборудование с электромагнитным устройством фиксации груза для подъема сляба во время нагружения. В течение всех вышеперечисленных операций осуществляют регистрацию сигналов акустической эмиссии. После окончания нагружения датчики снимают со сляба.

Реализация способа проводилась при диагностировании годного сляба в ходе промышленных экспериментов. Нагружение холодного сляба его собственным весом производилось с использованием кранового оборудования, что привело к появлению максимальных растягивающих напряжений на поверхности, составляющих 40-60% от предела текучести и обеспечило высокую вероятность регистрации сигналов акустической эмиссии. Датчики акустической эмиссии устанавливали в средней части холодного сляба на расстоянии около 2 м друг от друга (наибольшее расстояние, обеспечивающее высокую вероятность приема сигнала для данного объекта). Для регистрации импульсов акустической эмиссии использовали двухканальную измерительную акустико-эмиссионную систему. На первом этапе определяли допустимое значение диагностического параметра:

где τ0=10-12÷10-14 с - период атомных колебаний; U0/KT=50÷59; U0 - энергия активации процесса разрушения; K - постоянная Больцмана; T - абсолютная температура; время технологического воздействия валка на раскатываемую часть листа θT=0,19 взято из технологический данных.

При обработке результатов регистрации сигналов АЭ определяли значение диагностического параметра WАЭ. В качестве первичного информативного параметра акустической эмиссии используется суммарное число импульсов. На фигуре 1 представлены графики временных зависимостей логарифма суммарного числа сигналов (1) для стального сляба и роста значений напряжений (2); прямоугольником выделен участок, используемый для определения диагностического параметра WАЭ, соответствующий однородному разрушению перед возникновением локальной текучести. Максимальными напряжениями σmax1, σmax2 являются напряжения, соответствующие максимальным и минимальным напряжениям выделенного участка.

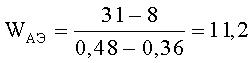

где lnξ1=ln8=2.08; lnξ2=ln31=3.43 - значения информативного акустико-эмиссионного параметра при максимальных напряжениях в сечении σmax1=180 МПа, σmax2=240 МПа в образце при диагностическом нагружении в разный момент времени; KH1 и KH2 - коэффициенты нагрузки, определяемые по формулам:

σT=500 МПа - предел текучести материала сляба.

Полученное значение диагностического параметра не превышает допустимое значение диагностического параметра WАЭ<[WАЭ], что, согласно предложенному диагностическому признаку, позволяло отнести диагностируемый сляб к заготовке удовлетворительного качества.

Способ позволяет повысить оперативность и точность контроля, классифицировать дефекты не по косвенным признакам (размер, расположение, форма дефекта), имеющим влияние на качество полученного проката, а по таким характеристикам, как перспективность развития дефекта в локальных зонах и влияние изменения действующих напряжений на активность изменения структуры сляба. Отличительной чертой способа является также использование только механического нагружения, так как использование других может привести к появлению акустических помех, несущих ложную информацию о качестве сляба.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СЛЯБА ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2009 |

|

RU2404872C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ МАТЕРИАЛА ИЗДЕЛИЯ | 2010 |

|

RU2445615C1 |

| Способ обнаружения усталостных поверхностных трещин в электропроводящем изделии | 2016 |

|

RU2638395C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ СВАРНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2016 |

|

RU2617195C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАПАСА ПРОЧНОСТИ НАГРУЖЕННОГО МАТЕРИАЛА | 1998 |

|

RU2167421C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВАХ | 2015 |

|

RU2618760C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА СТРУКТУРЫ ОБРАЗЦА ИЗ УГЛЕПЛАСТИКА | 2017 |

|

RU2676209C9 |

Использование: для контроля дефектности сляба. Сущность изобретения заключается в том, что выполняют установку датчиков акустической эмиссии на поверхности холодного сляба в порядке, обеспечивающем контроль всего материала сляба, механическое нагружение сляба за счет использования собственного веса сляба до напряжений от 20 до 80% предела текучести материала сляба, выдержку под нагрузкой не менее 1 мин, регистрацию сигналов акустической эмиссии и их обработку, определение координат источников акустической эмиссии и определение возможности дальнейшего использования сляба в производстве горячекатаной полосы путем сравнения диагностического параметра WАЭ с допустимым значением диагностического параметра [WАЭ] и при WАЭ>[WАЭ] сляб считают непригодным для дальнейшей прокатки. Технический результат: повышение оперативности и точности контроля. 1 ил.

Способ контроля дефектов сляба для производства горячекатаной полосы, включающий инициирование акустической эмиссии путем установки датчиков акустической эмиссии на поверхности холодного сляба в порядке, обеспечивающем контроль всего материала сляба и определение координат источников сигнала акустической эмиссии, механическое диагностическое нагружение сляба за счет использования собственного веса сляба до напряжений от 20 до 80% предела текучести материала сляба, выдержку под нагрузкой не менее 1 мин, обработку результатов регистрации сигналов акустической эмиссии, определение возможности дальнейшего использования сляба в производстве горячекатаной полосы, отличающийся тем, что на первом этапе определяют допустимое значение диагностического параметра:

,

,

где τ0=10-12÷10-14 с - период атомных колебаний; θT - время технологического воздействия валка на раскатываемую часть листа (уточняется по технологическим данным или расчетным путем); U0/KT=50÷59; U0 - энергия активации процесса разрушения; K - постоянная Больцмана; T - абсолютная температура, и далее при обработке сигналов с датчиков определяют значение диагностического параметра:

,

,

где ξ1, ξ2 - значения первичного информативного акустико-эмиссионного параметра при максимальных напряжениях в сечении σmax1, σmax2 в слябе при диагностическом нагружении в разный момент времени; KH1 и KH2 - коэффициенты нагрузки, определяемые по формулам:

,

,  ,

,

где σT - предел текучести материала,

сравнивают диагностический параметр WАЭ с допустимым значением диагностического параметра [WАЭ] и при WАЭ>[WАЭ] сляб считают непригодным для дальнейшей прокатки.

| СПОСОБ КОНТРОЛЯ СЛЯБА ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2009 |

|

RU2404872C1 |

| Способ контроля поверхностных дефектов горячих слябов | 1987 |

|

SU1453311A1 |

| ЭЛЕКТРИЧЕСКИЙ РТУТНЫЙ ВЫКЛЮЧАТЕЛЬ | 1924 |

|

SU3818A1 |

| US 4175442A, 27.11.1979 | |||

| US 6666094B1, 23.12.2003 | |||

Авторы

Даты

2014-08-20—Публикация

2012-12-27—Подача