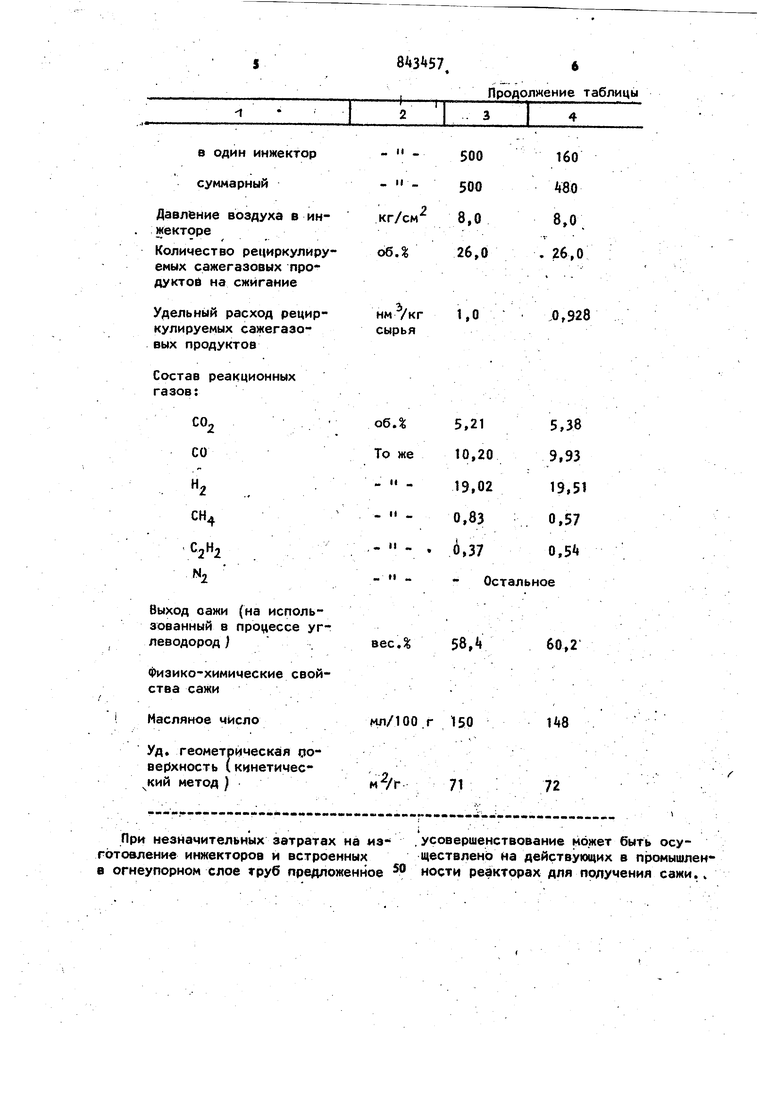

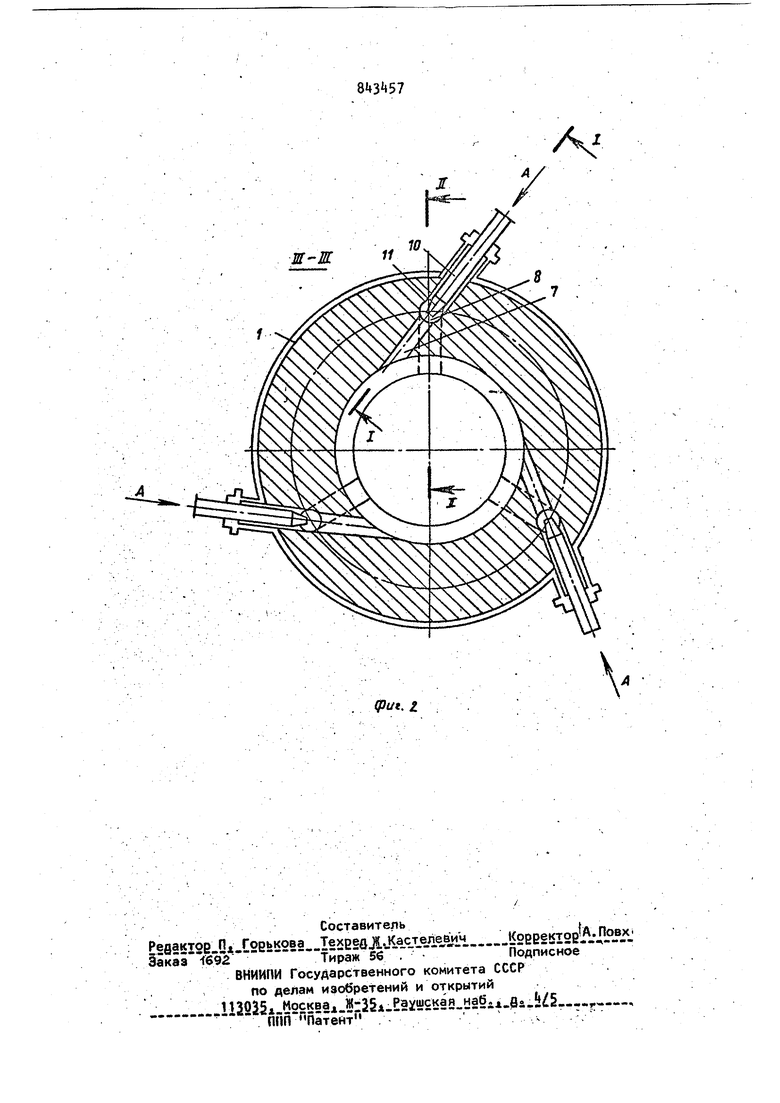

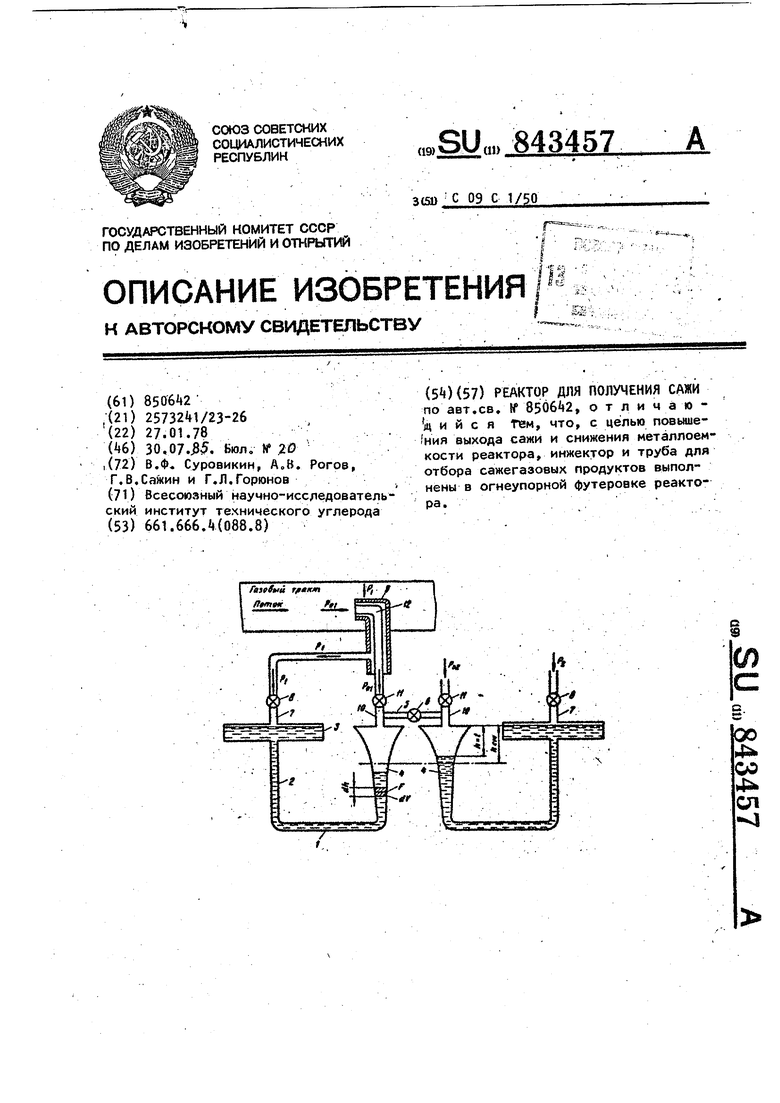

t ALAtj-ii5 ej - i Изобретение относится к нефтепере рабатывающей и нефтехимической промы . лённости, в частности к, реакторам дл получения сажи путем те{эмимеского или термоокислительного разложения у леводородного сырья. Изобретения может быть успешно ис пользовано для получения из жидкого углеводородного сырья печных саж, пр меняемых в качестве усиливающего наполнителя при изготовлении шин и резино-технических изделийо В основном изобретении описан реактор для получения сажи, который со держит последовательно установленные камеру горения с патрубками для пода чи топлива и воздуха и форсункой для подачи сырья и реакционную камеру с форсункой для подачи закалочного аге та и трубой для отбора сажегазовых продуктов. Камера горения иреакцион на камера выполнены из огнеупорной футеровЛи, cмoнfиpoвaннoй в металлическом корпусе. Входной торец трубы. для отбора сажегазовых пр одуктоа установлен перед форсункой для подачи закалочного агента,, а между выходным торцом трубы и патрубком для подачи и воздуха в камеру горения установлен инжектор. Труба и инжекто выполнены из огнеупорных матер1 алов :(смонтированных отдельном металлическом корпусе, присоединенном к кор пусу реактора)а Недостатком известного.реактора для получения сажи являются большие тепловые потери трубы и инжектора, ; в результате чего снижается эффектив ность использования физического тепла рециркулируемых сажегазовых продуктов. Это приводит к необходимости увеличения количества рециркулируемы сажегазовых проду уов и воздуха, подаваем ых в камеру горения и, следова . тельно, к уменьшению выхода сажи в расчете на используемый в процессе углеводород,. Другим недостЬтком известного ре.актора является его большая металлоемкость, сложность изготовления и монтажа трубы для рециркуляции сажегазовых продуктов, . Целью изобретения .является увеличение выхода сажи (в расчёте на уг. леводород, подаваемый в реактор ) и снижение металлоемкости реактора. . У| :азанная цель достигается тем, что предлагаемый реактор содержит; корпус с последовательно установленными в «нем | амерой горения с патрубками для подачи топлива и воздуха и форсункой для подачи сырья и реакционной камерой с форсункой для подачи закалочного агента, трубу для отбора сажегазовых продуктов, входной Topei которой установлен перед форсункой для подачи заключенного агента, и инжектор, установленный между выходным торцом трубы для отбора сажегазовых продуктов и патрубком для подаЧи топлива и воздуха в камеру горения, инжектор и труба (которых может быть несколько ) выполнены в огнеупорной футеровке реактора. Это позволяет значительно уменьшить тепловые потери от рециркулируемых сажегазовых продуктов и эффективнее использовать их физическое тепло в процессе Более полное использование физического тепла дает возможность существенно уменьшить количество рециркулируемых сажегазовых продуктов и избыток воздуха, подаваемого в камеру реакции, в расчете на 1 кг СЫРЬЯ} это в конечном итоге приводит кувеличению выхода сажи из используемого в процессе углеводорода. Кроме того, снижается металлоемкость реактора и упрощается его изготовление. . На фиго.1 изображен общий вид реактора, продольный разрез; на фиг, 2 то же,поперечный разрез,Реактор для получения сажи включает корпус 1, в котором последовательно и соосно расположены соединенные друг с другом камера 2 горения и реакционная камера 3, В камере 2 горения установлена аксиально сырьевая форсунка i. Камера 2 горения цилиндрического типаснабжена тремя патрубками 5 для подачи топлива и воздуха, размещенными симметричноПО периферии передней крышки корпуса 1 (патрубки могут быть установлены тангенциально о В патрубках 5 установлены три горелки 6 для сжигания углеводородного топлива, В огнеупорной футеровке камеры 2 горения выполнены три инжектора, которые включают камеЬу 7 смешения и приемную камеру 8, Камера 7 смешения каждого инжектора расположена таким образом, чтобы обеспечить тангенциальный ввод (ввод можно осуществить и радиальноj . рециркулируемых сажегазовых продуктов. Приемная камера 8 каждого инжектора встроенной в огнеупорном слое бой 9 соединена с реакционной камерой 3. в приемной камере 8 каждого ин жектора по ее продольной оси установлена форсунка 10, выходная насадка 11 которой выполнена в виде сопла Лаваля. Форсунка 10 патрубком соединена с источником воздуха под давлением (не показан I В конце реакционной камеры 3 после точки присоединения труб 9 для отбора сажегазовых продуктов установлены форсунки 12 для подачи закалочного агента. Получение сажи в реакторе, выполп ненном согласно данному изобретению, осуществляется следующим образом. В форсунку 10 каждого инжектора подают по стрелке А воздух в количестве 1бО под давлением от k до 8 ати Поток воздуха из выходной насадки 11 форсунки 10 поступает в камеру 7 смешения инжектора и создает разрежение в приемной камере 8 инжектора. sB результате этого из реакционной камеры через -трубу Э в приемную камеру 8 каждого инжектора поступают сажегазовые продукты с температурой 1500ISSO C, которые в камере 7 смешения каждого инжектора смешиваются с потоком воздуха. .Полученная смесь поступа ет в камеру 2 горения, и горючие компоненты сажегазовых продуктов сгорают с образованием потока продуктов полного горения Для обеспечения полного сгорания в камеру 2 горения чере патрубки 5 подают по стрелке В воздух на горение с температурой 250С. В по ток продуктов горения, поступающий в реакционную камеру 3, через сырьевую форсунку М подают по стрелке В распыленное углеводородное сырье, предварительно подогретое до 180 С в количестве &00 кг/ч. Для лучшего распыления сырья в форсунку 4 подают по стрелке Г воздух под давлением 6 ати с температурой в количестве 300 . В качестве сырья использована смесь зеленого масла и антраценового масла в соотношении. 1:1. В реакционной камере 3 углеводородное сырье за счет тепла продуктов горения при 1550°С разлагается с выделением сажи. Полученные высо(отемпературные продукты разделаются на две части. Одну масть в количестве. 26 обД подают на сжигание в качестве топлива в камеру 2 горенияо При этом количество сажегазовых продуктов составляет 0,928 сырьяо: Другая (основная часть салегазовых.продуктов проходит в зону охлаждения и в нее через форсунки 12 под давлением Т ати подают по стрелке Д закалочный агент (распыленную воду. Охлажденные до 650 С сажегазовые продукты выходят из реактора и поступают в систему устройств ДЛЯ отделения сажи от газообразных продуктов реакции, ti период разогрева реактора и выведения его на режим получения сажи в патрубки 5 камеры 2 горения подаят через горелки 6 по стрелке Е углеводородное топливо (пропанбутановую смесь ) общим количеством 60 , В дальнейшем подача топлива уменьшается, или прекращается полностью, В таблице приведены результаты опытов по предлагаемому реактору в сравнении с прототипом. Как видно из таблицы, выход сажи в расчете на используемый а процессе углеводород в предложенном реакторе выше, чем в известном, на 1,8 при том же качестве полученной сажи, м&таллоемкость реактора при этом снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1999 |

|

RU2151158C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| Способ получения среднедисперсной сажи | 1980 |

|

SU1040773A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1999 |

|

RU2151159C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО (ТЕРМИЧЕСКОГО) УГЛЕРОДА ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2652237C1 |

РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ по авт.св. If 8566'i2, отличаю- 'д и и с я тем, что, с целью повыше- !ния выхода сажи и снижения металлоемкости реактора, инжектор и труба для отбора сажегазовых продуктов выполнены в огнеупорной футеровке реакто- рз.

Расход воздуха на инлектирование

Удельный расход рециркулируемых сажегааовых продуктов

Состав реакционных газов:

С02

СО

CjHj N,

Выход оажи (на использованный в процессе углеводород )

Физико-химические свойства сажи

Масляное мйсло

Уд, геометрическая аове0хность (кинетичес кий метод )

При незначительных затратах на из- .усовершенствование иожет быть осуготовление инжекторов и встроенных ществлено на действующих в промышленв огнеупорном слое труб предложенное Р ности реакторах для получения сажи..

Продолмение таблицы

.0,928

им /кг 1,0 сырья

в&с.% 58,

60,2

148

нл/ЮО.г 150

72

71

(put. i

Авторы

Даты

1983-07-30—Публикация

1978-01-27—Подача